激光选区烧结用SiC复合粉体制备及其成型特性研究

2016-12-21刘梦月吴甲民陈安南朱小刚王联凤史玉升

刘梦月,吴甲民,陈安南,陈 曦,朱小刚,王联凤,史玉升

(1.华中科技大学 材料科学与工程学院,材料成形及模具技术国家重点试验室,湖北 武汉 430074; 2.上海航天设备制造总厂,上海 200245)

激光选区烧结用SiC复合粉体制备及其成型特性研究

刘梦月1,吴甲民1,陈安南1,陈 曦1,朱小刚2,王联凤2,史玉升1

(1.华中科技大学 材料科学与工程学院,材料成形及模具技术国家重点试验室,湖北 武汉 430074; 2.上海航天设备制造总厂,上海 200245)

为解决用激光选区烧结技术(SLS)制备复杂结构SiC镜坯素坯的瓶颈,用溶剂沉淀法和机械混合法分别制备含有尼龙(PA)和环氧树脂(E12)的SiC复合粉体,并对两种粉体进行性能表征和SLS成型。研究表明:用溶剂沉淀法制备的PA/SiC粉体由原粒径20~130 μm的球变为尺寸较小的不规则块体,只能成型出强度较低的素坯;用机械混合法制备的E12/SiC粉体为表面有一层均匀包覆物的球体,成型效果较好。在E12质量分数15%,激光功率7 W,扫描速度2 000 mm/s时,制备的SiC素坯获得最佳的综合性能(相对密度39.3%,抗弯强度1.26 MPa),满足后续工艺要求。在最优工艺条件下,成功制备出SiC镜坯素坯。

SiC复合粉体; 镜坯; 激光选区烧结; 粉体制备; 溶剂沉淀法; 机械混合法; 激光功率; 扫描速度

0 引言

随着空间技术的发展,大口径、轻量化的空间反射镜成为天基侦察监视系统、激光雷达系统、空间大口径天文望远镜的关键部件[1]。反射镜的材料选取和镜坯加工直接影响光学遥感卫星的成像性能。目前,使用的有超低膨胀玻璃(ULE)、微晶玻璃(Zerodur),以及SiC和金属铍等数种材料[1-6]。其中ULE,Zerodur属于玻璃材料,强度较低,而具高弹性模量的SiC和铍作为后续材料逐渐发展成熟。铍有毒性,增大了加工难度,且成本较高。SiC作为从20世纪70年代发展的镜片材料,具热膨胀系数小、抗氧化性强、耐磨性好、硬度高、热稳定性好、高温强度大、热导率大,以及抗热震和耐化学腐蚀等优良特性,成为极具潜力的空间反射镜材料[1]。

为在提高光学系统分辨率同时保证反射镜具有较小的质量以减少成本,其背面结构一般设计为单拱形、弯月面形、双面凹形等,同时设置三角形、正方形、六边形、扇形、圆形、异性蜂窝等形状的加强筋结构[7]。这导致了镜坯形状和结构的高度复杂化,高硬耐磨的SiC陶瓷加工难度极大,用传统方法制造镜坯,周期长,成本高,这严重限制了SiC在空间领域中的应用。SLS是20世纪80年代中期兴起的增材制造技术(AM)中的一种,由零件三维数据驱动直接制造零件,将传统的“去除”材料制造或“等体积”制造变为“增加”材料制造,在制备复杂形状和结构的零件方面有巨大的优势。SUBRAMANIAN等最早将SLS技术用于陶瓷零件成型。文献[8]对体积分数为50%的SiC与有机聚合物(PMS)的机械混合粉进行了烧结,得到致密度为38%~60%的SLS烧结件。文献[9]用TIPS技术将尼龙添加入氧化铝粉末,显著提高了坯体密度,但粘结剂体积含量虽达到了50%以上,经后期排胶、烧结得到的致密度仅50%。文献[10]将尼龙粉末和SiC粉末按1∶1的体积比混合,SLS成型、烧结后得到的SiC零件孔隙率超过45%,拉伸强度5 MPa。文献[11]用硬脂酸代替尼龙,对氧化铝粉末(0.26 μm)进行覆膜,密度和弯曲强度有所提高,达到88%,显著提高了间接SLS法制备陶瓷的相对密度,但其对粉末制备、成形工艺研究并不系统,且无法满足工程领域对陶瓷性能的要求,性能还需进一步提高。目前,SLS间接成型陶瓷仍存在粉体制备瓶颈,且SLS成型的样品中粘结剂含量较高、烧结件孔隙率大、强度低,不能满足实际应用的要求。

在现有制粉方法中,溶剂沉淀法易于制备球形度好的均匀覆膜粉体,机械混合法简单高效。为此本论文采用溶剂沉淀法和机械混合法分别制备含不同配比的尼龙、环氧树脂的PA/SiC和E12/SiC复合粉体,对上述粉体进行微观形貌观察和SLS成型,并对成型试样的相对密度、抗弯强度等进行表征,选择最佳的复合粉体以成型具复杂形状结构的SiC镜坯的素坯。

1 实验

1.1 原料

本实验用SiC粉体为造粒粉(宁波伏尔肯公司);粘结剂为尼龙(PA,德固赛公司)和环氧树脂(E12,平均粒径为1 μm,广州新希化工公司);溶剂为无水乙醇(AR,天津恒兴化学试剂制造有限公司)。

1.2 实验方法

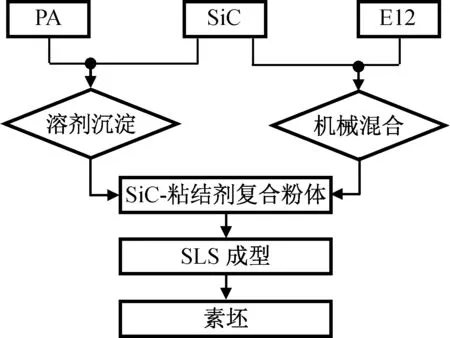

本论文的整体实验流程如图1所示。分别用溶剂沉淀法和机械混合法制备PA/SiC和E12/SiC复合粉体,粉体在SLS成型设备HK500(华科三维有限公司,CO2激光器)上成型,用成型素坯的相对密度、抗弯强度等表征评价其成型性能。

图1 整体实验流程Fig.1 Flowchart of entire experiment

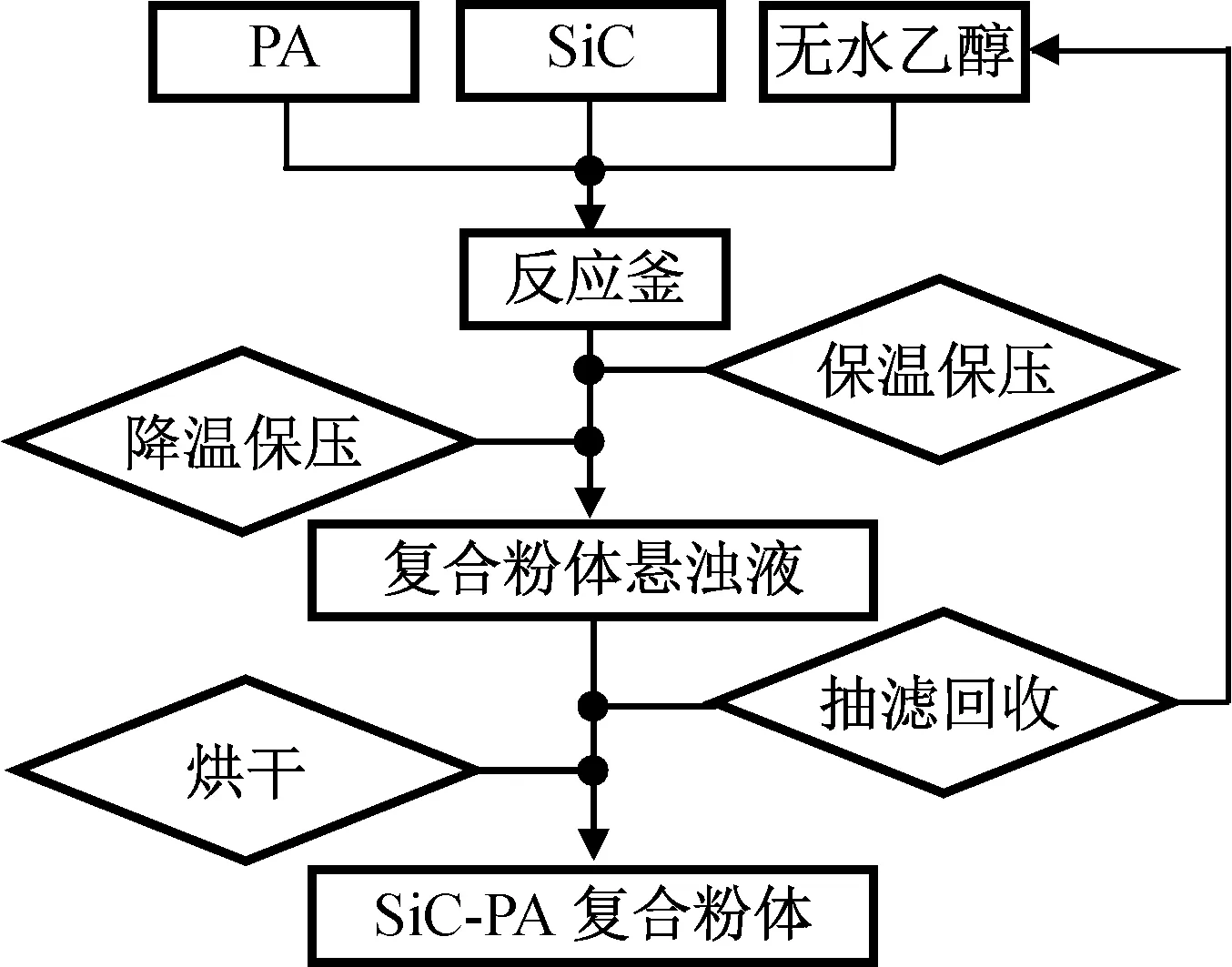

溶剂沉淀法制备PA/SiC复合粉体的流程如图2所示。将无水乙醇、SiC粉体与PA(体积分数分别为总粉体的10%,15%,20%,25%)混合均匀后置于反应釜中,密封并升温至约140 ℃,保温2~3 h后随炉冷却至室温,抽滤回收混合液中的乙醇,将湿粉在80 ℃ 下烘干24 h得到所需的PA/SiC复合粉体。

图2 采用溶剂沉淀法制备PA/SiC粉体流程Fig.2 Flowchart of manufacturing procedure of PA/SiC powder by solvent precipitation

机械混合法制备E12/SiC粉体为:将SiC粉体和E12(质量分数分别为10%,15%,20%,25%)放入滚筒中搅拌均匀后置于混粉架上进行滚动,依靠粉体自身的重力使粉体相互混合,通过调整混粉时间和转速使其混合均匀。

1.3 试样表征

SLS成型试样的尺寸50 mm×10 mm×5 mm。用日本电子株式会所的JSM-7600F场发射扫描电子电子显微镜进行粉体微观形貌表征和能谱(EDX)分析,测试前对试样进行喷Pt处理;采用称重和尺寸测量的方法确定试样质量m及体积V,由ρ=m/V求出实际密度,进而求出相对密度(规定为实际密度与理论密度的比值)。用日本岛津公司AG-100 KN材料性能试验机对SLS成型试样进行抗弯强度测试,加载速度0.2 mm/min。

2 结果与讨论

SiC初始粉体的SEM图如图3所示。由图3可知:SiC初始粉体为球状,粒径20~130 μm,级配良好。

在SLS成型工艺中,适当减小粉末粒径可减小铺粉后单层粉末的粗糙度,从而提高成形件的表面光洁度,但粒径小于10 μm时,粉末易因静电作用吸附于辊筒上,造成铺粉困难,粉体粒径为20~150 μm时成型效果较好;适当的级配一方面可提高粉体的自然堆积密度,另一方面,较小粉体粒的存在能一定程度降低烧结温度,利于制件的致密化[12]。因此,该SiC粉体适合SLS成型工艺。

2.1 溶剂沉淀法制备PA/SiC粉体

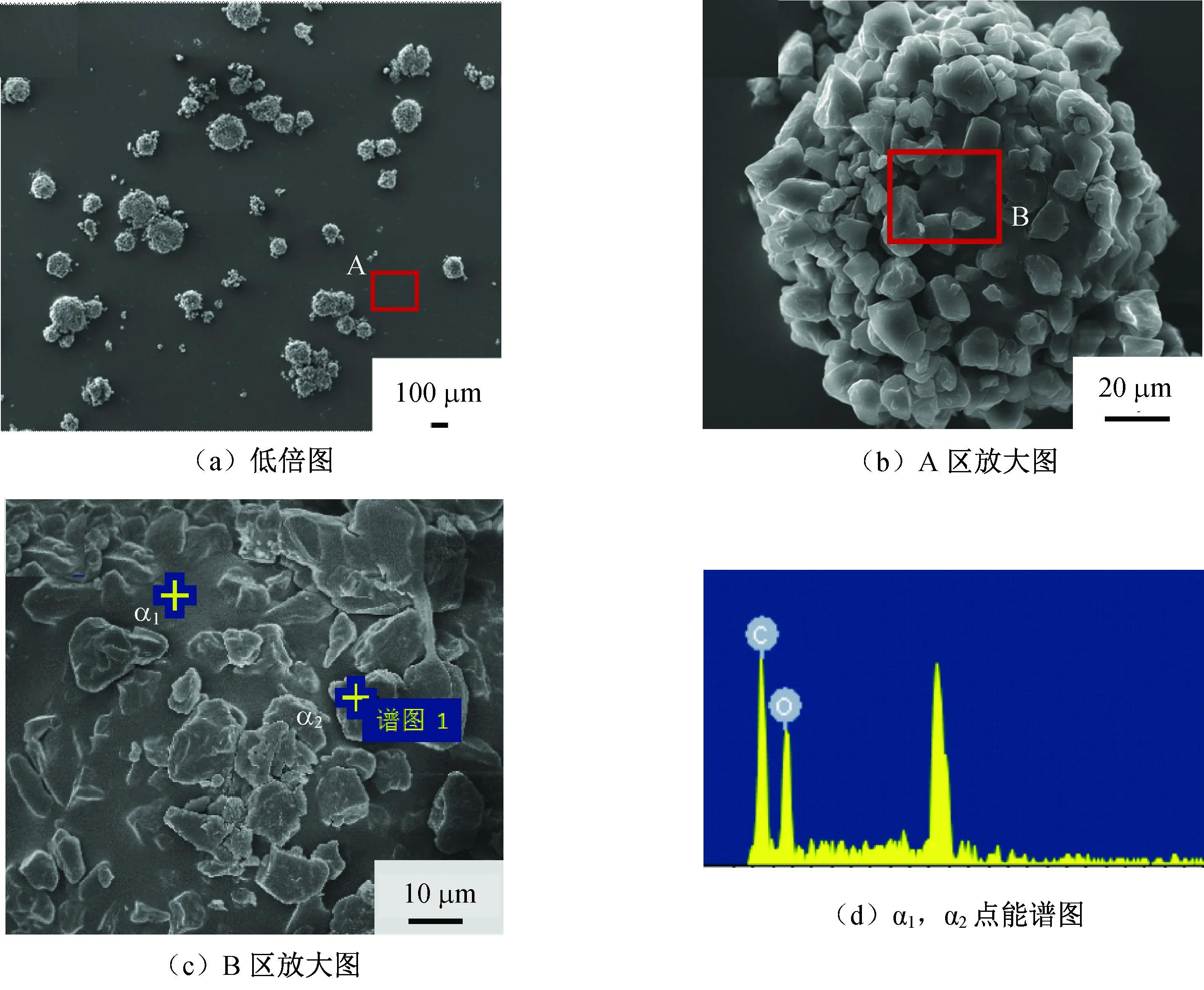

溶剂沉淀法制得的PA/SiC复合粉体的SEM,EDX图如图4所示。比较图3(a)、图4(a)可知:经过溶剂沉淀工艺处理后,SiC粉体由原来的粒径20~130 μm的球形变为尺寸较小的不规则块体,说明在溶剂沉淀法制备复合粉体的过程中,初始SiC造粒粉体发生了溃散。另由局部放大的图4(b)可知:不规则块体有结构松散和致密两种,两者分布无明显规律。由图4(e)、(f)可知:松散结构块体的主要元素是C,O(未标注峰为元素Pt),表明该块体为尼龙;致密块体的主要元素是Si,表明该块体为SiC。上述研究结果表明:因在制粉过程中使用了有机溶剂乙醇,在高温保压条件下,SiC中用于造粒的有机粘结剂逐渐溶于该溶剂,导致原球形SiC逐渐分解并最终溃散为不规则的块体。该行为一方面改变了SiC粉体和尼龙的配比,另一方面溶解于乙醇的粘结剂也影响了尼龙的溶解与析出,两者共同作用,形成了如图4(a)、(b)的PA/SiC粉体。

对上述PA/SiC复合粉体进行SLS成型。成型过程中预热温度对素坯的性能影响较大,预热温度过低坯体易发生翘曲变形,过高则易导致粘结剂分解,反而使粘结效果下降[13]。PA12为半结晶-结晶热塑性粘结剂,对此类粘结剂,通常粉末预热温度应尽量接近但略低于粘结剂的熔点,在此温度下粘结剂受热可产生适量的黏性流动,有助于改善粘结效果。根据尼龙的DSC曲线知其熔点为172.2 ℃,而前期实验发现,预热温度为150 ℃时能获得良好的成型效果,故设定PA/SiC粉体的预热温度为150 ℃[14]。此外根据SiC粉体的粒径大小,设定工作层厚和扫描间距均为150 μm。根据前期实验结果,选择激光功率为15 W,扫描速度为2 000 mm/s,发现有明显的火焰出现,说明输入能量过大,无法成型。SLS成型过程中,降低激光功率和增大扫描速度均可减小能量的输入,本实验认为两者的作用相同,不予分别讨论。本文研究中通过降低激光功率减小能量输入以研究粉体的成型效果,结果见表1。

随着激光功率的降低和扫描速度的增大,能量输入不断减少,在激光功率10 W,扫描速度2 000 mm/s时,激光扫过的粉体已无明显的颜色变化,说明粉体处于未烧结状态,仅功率12,13 W时成型出强度较低的坯体。对4种配比的粉体分别进行上述实验,结果一致。说明采用溶剂沉淀法制备的PA/SiC粉体SLS成型较难。这主要是因为溶剂沉淀法制粉过程中尼龙析出异常,导致得到的粉体中粘结剂分布极不均匀;初始球形造粒粉溃散为不规则块状,导致SLS成型时铺粉效果变差严重影响了激光烧结效果。

2.2 机械混合法制备的E12/SiC粉体

机械混合法制备的E12/SiC粉体的微观形貌如图5所示。由图5(a)可知:经机械混合后的粉体仍为球状,表面有一层均匀的包覆物。由图5(b)可知:原SiC粉体表面包覆的颗粒状物质平均粒径约10 μm。根据实验分析,颗粒物可能是环氧树脂,或是造粒粉在机械混合过程中发生破碎后产生的小颗粒,前者的平均粒径约1 μm,明显小于观察到的粒径尺寸,而后者难以实现对所有粉体颗粒均匀包覆。

为确定包覆层物质,对所包覆颗粒和颗粒间的粉体部分进行能谱分析。由图5(d)可知:外层小颗粒和裸露球体的主要元素成分均为C,O(未标记的元素为Pt),说明原粉体表面包裹的小颗粒和粉体外壳均为环氧树脂。这可能是因为在机械混粉过程中SiC粉体颗粒间相互摩擦产生了较多的热量,使部分环氧树脂熔融并黏附在粉体表面,随后包覆环氧树脂的SiC颗粒继续相互摩擦,产生的热量被剩余环氧树脂吸收后,一方面继续粘附到SiC表面使环氧树脂层加厚,另一方面环氧树脂间相互粘结长大,最终形成图5(b)所示的粉体形态。

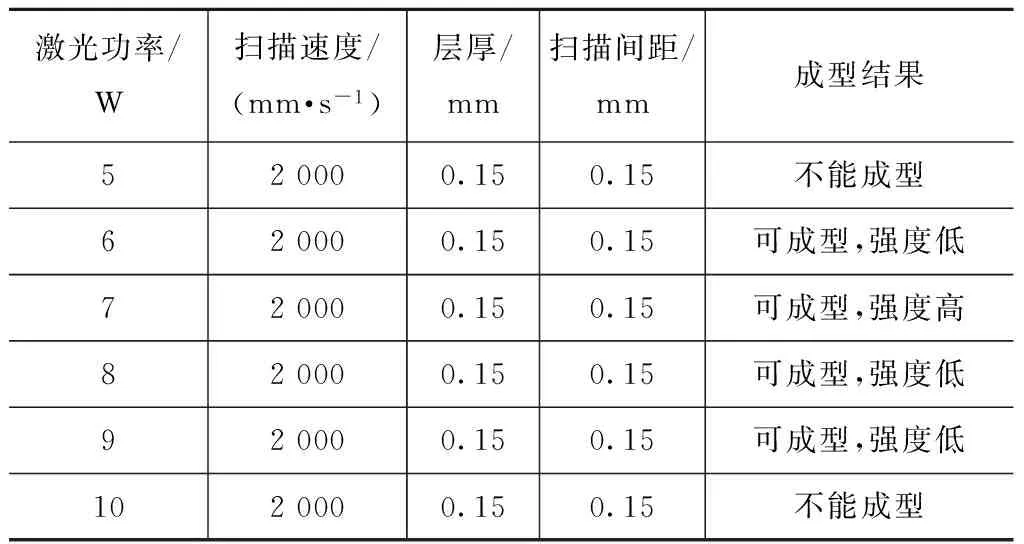

用HK500设备对上述复合粉体进行成型。环氧树脂为非晶态混合物,无特定熔点。前期实验发现,预热温度为35 ℃时能获得良好的成型效果,故设定E12/SiC粉体的预热温度为35 ℃。根据经验分别选择激光功率和扫描速度分别为10 W,2 000 mm/s,发现成型过程中出现明显火焰。保持扫描速度不变,降低激光功率,成型结果见表2。由表2可知:激光功率为10 W时,能量输入过高,环氧树脂发生严重的燃烧损耗,不能成型;激光功率为5 W时,能量输入过低,环氧树脂不能充分熔化发挥其粘结作用,亦不能成型;激光功率为7 W时,粉体获得合适的能量输入,环氧树脂受热产生适量的黏性流动,成型质量较好。

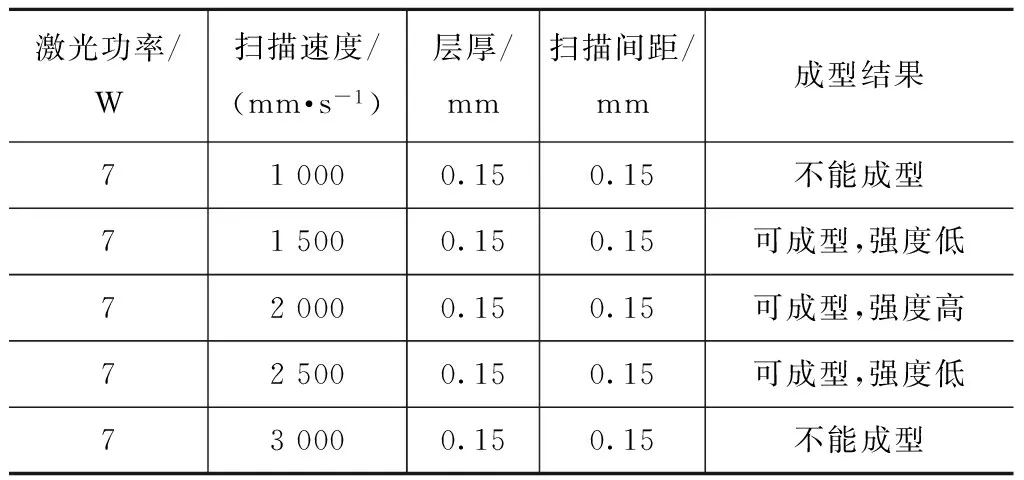

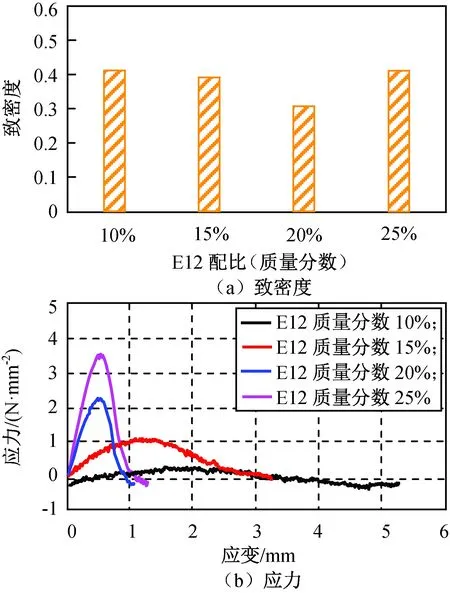

为研究有无更佳的能量输入,固定激光功率为7 W,扫描速度从1 000 mm/s增加到3 000 mm/s,成型结果见表3。实验结果表明:激光功率7 W,扫描速度2 000 mm/s时,能量输入量最佳,环氧树脂受热产生适量的黏性流动使成型质量为最佳。因此,取成型参数为激光功率7 W,扫描速度2 000 mm/s,预热温度35 ℃,层厚0.15 mm,扫描间距0.15 mm,对4种配比的粉体成型SLS试样,并对试样进行致密度和弯曲强度表征,结果如图6所示。

图5 E12/SiC粉体的SEM,EDX图Fig.5 SEM and EDX of E12/SiC powder

表2 不同激光功率下E12/SiC复合粉体SLS成型结果

表3 不同扫描速度下E12/SiC复合粉体SLS成型结果

图6 SLS试样素坯性能表征Fig.6 Properties of green bodies formed by SLS

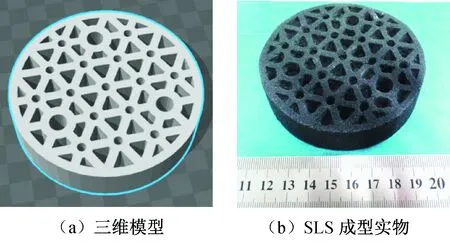

由图6(a)可知:随着环氧树脂含量增加,试样的致密度呈现先降低后升高的趋势。这主要是因为:激光烧结时颗粒间的环氧树脂熔化凝固将粉体颗粒粘接在一起,在环氧树脂含量较小的范围内,环氧树脂作为颗粒间的连接点,其量越多,连接点越大,颗粒间距越大,故成型后的制件致密度逐渐降低。当环氧树脂增加到一定量后,每颗粉体周围都有大量的环氧树脂,激光烧结时熔化的树脂与粉体颗粒发生线接触甚至是面接触,凝固的环氧树脂填充在粉体颗粒间,因此此时环氧树脂的量越多,SLS成型制件的致密度反而越大,但后者脱胶后颗粒间的环氧树脂被烧除,极易发生坍塌。因此,仅以SLS素坯的致密度作为最佳E12配比的筛选条件意义不大。由图6(b)可知:随着E12含量的增多,试样的强度不断增大,最高可达3.6 MPa,与之前的分析结果相符。为便于后续处理,SLS试样强度最好大于0.95 MPa[14]。综合各种因素,选择15%作为最佳的E12质量配比(抗弯强度约1.26 MPa),按图7(a)所示三维模型进行SiC镜坯素坯的成型,结果如图7(b)所示。

图7 SiC镜坯素坯Fig.7 3D model and real product formed by SLS of green body of SiC blank mirror

3 结束语

本论文从微观角度对SLS成型粉体进行了分析,探究了其粉体制备机理.研究发现:在溶剂沉淀法制备PA/SiC粉体过程中,造粒粉体中的有机粘结剂在高温保压的条件下溶于有机溶剂乙醇,导致粉体溃散为小尺寸、不规则的块体,与析出的尼龙呈无规律分布,难以成型高质量的SLS素坯;在机械混粉法制备E12/SiC粉体过程中,粉体颗粒间相互摩擦,产生的热量使SiC粉体均匀包覆了一层环氧树脂外壳及环氧树脂颗粒,导致该粉体在SLS成型时粘接良好,强度可达3.6 MPa;对E12/SiC复合粉体,在E12质量分数15%,激光功率7 W,扫描速度2 000 mm/s, 扫描间距0.15 mm时,得到最佳的综合性能(相对密度39.3%,抗弯强度1.26 MPa),并用此参数顺利成型出SiC镜坯的素坯。本文研究结果对制备适于SLS成型的高质量粉体有重要的理论指导意义。结合当前实验,后续可尝试用粒径合适的非造粒SiC粉体通过溶剂沉淀法制备尼龙包覆粉体,并探究其成型性能;可通过调整机械混粉工艺中环氧树脂的含量、混粉时间和滚筒转速控制粉体表面环氧树脂包覆层的厚度,以进一步提高SLS素坯的性能。

[1] 刘韬, 周一鸣, 江月松, 等. 国外空间反射镜材料及应用分析[J]. 航天返回与遥感, 2013, 34(5): 90-99.

[2] ROBERT S. Corning 7972 ULE material for segmented and large monolithic mirror blanks[J]. Proc SPIE, 2006, 6273: 627302, 1-8.

[3] RANDY R. Review of corning's capabilities for ULE mirror blank manufacturing for an extremely large telescope[J]. Proc SPIE, 2006, 6273: 627301, 1-11.

[4] DÖHRING T. Heritage of zerodurglass ceramic for space applications[J]. Proc SPIE, 2009, 7425: 74250L, 1-12.

[5] LOGUT D. Light weight monolithic silicon carbide telescope for space application[J]. Proc SPIE, 2005, 5962: 59621Q, 1-12.

[6] STEPHEN E K. Large aperture space telescope mirror fabrication trades[J]. Proc SPIE, 2008, 7010: 70102G, 1-12.

[7] 陈涛伟, 何欣, 付亮亮, 等. 基于SiC材料的大长宽比长条型反射镜轻量化结构设计[J]. 光学技术,2011, 37(4): 412-417.

[8] FRIEDEL T, TRAVITZKY N, NIEBLING F, et al. Fabrication of polymer derived ceramic parts by selective laser curing[J]. Journal of the European Ceramic Society, 2005, 25: 193-197.

[9] SHAHZAD K, DECKERS J, KRUTH J P, et al. Additive manufacturing of alumina ceramic parts by indirect selective laser sintering and post processing[J]. Journal of Materials Processing Technology, 2013, 213(9): 1484-1494.

[10] GILL T J, HON K K B. Experimental investigations into the selective laser sintering of silicon carbide polyamide composites[J]. Proceedings of the Institution of Mechanical Engineers: Part B Journal of Engineering Manufacture, 2004, 218: 1249-1256.

[11] LIU Z H, NOTLE J J, PACKARD J I, et al. Selective laser sintering of high-density alumina ceramic parts[C]// Proceedings of the 35th International MATADOR Conference. Taipei: National Taiwan University, 2007, 14: 351-354.

[12] 闫春泽, 史玉升, 杨劲松, 等. 高分子材料在选择性激光烧结中的应用——(Ⅱ)材料特性对成形的影响[J]. 高分子材料科学与工程, 2010, 26(8): 145-149.

[13] LIU J, ZHANG B, YAN C Z, et al. The effect of processing parameters on characteristics of selective laser sintering dental glass-ceramic powder[J]. Rapid Prototyping Journal, 2010, 16(2): 138-145.

[14] 史玉升, 刘凯, 李晨辉, 等. 氧化锆零件激光选区烧结/冷等静压复合成形技术[J]. 机械工程学报, 2014, 50(21): 118-123.

Study on Fabrication and Properties of SiC Composite Powders for Selective Laser Sintering

LIU Meng-yue1, WU Jia-min1, CHEN An-nan1, CHEN Xi1, ZHU Xiao-gang2, WANG Lian-feng2, SHI Yu-sheng1

(1. State Key Laboratory of Material Processing and Die & Mould Technology, School of Material Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, Hubei, China;2. Shanghai Aerospace Equipment Manufacturer, Shanghai 200245, China)

To solve the bottle-neck in forming green bodies of SiC mirror blank with extremely complex structure using selective laser sintering (SLS), solvent precipitation and mechanical mixing methods were used to prepare SiC composite powders which contained nylon and epoxy resin respectively. Characterization and the formation via SLS of the two kinds of powders were carried. The results indicated that the PA/SiC powder fabricated by solvent precipitation was changed from conglobation with diameter 20~130 μm to anomalous object with smaller size which was only able to form green bodies of poor strength and E12/SiC powder produced by mechanical mixing method was conglobation covered by even materials which formed well. The best comprehensive properties with relative density 39.3% and flexural strength 1.26 MPa which were meeting the requirement of follow-up processing were got when the E12 was 15% of mass, the laser power was 7 W, and the scan speed was 2 000 mm/s. Green bodies of SiC mirror blank were formed under these optimum process parameters.

SiC composite powders; Mirror blank; Selective laser sintering; Powedr fabrication; Solvent precipitation; Mechanical mixing; Laser power; Scan speed

1006-1630(2016)05-0124-07

2016-07-05;

2016-07-16

2015年深圳市知识创新计划基础研究项目资助(JCYJ20150630155150203);2015年度清华大学新型陶瓷与精细工艺国家重点实验室开放基金项目资助(KF201518);上海复杂金属构件增材制造工程技术研究中心资助(14DZ2253600)

刘梦月(1993—),女,硕士生,主要研究方向为陶瓷材料新型成型工艺。

吴甲民(1984—),男,讲师,主要从事陶瓷材料制备与成型技术研究。

TN 249

A

10.19328/j.cnki.1006-1630.2016.05.020