天宫二号空间实验室半刚性太阳电池翼延寿技术研究

2016-12-21郑宗勇王治易张崇峰

郑宗勇,王治易,张崇峰,董 毅,张 雷,张 武

(1.上海宇航系统工程研究所,上海 201109; 2.上海航天技术研究院,上海 201109)

天宫二号空间实验室半刚性太阳电池翼延寿技术研究

郑宗勇1,王治易1,张崇峰2,董 毅1,张 雷1,张 武1

(1.上海宇航系统工程研究所,上海 201109; 2.上海航天技术研究院,上海 201109)

因半刚性太阳电池翼地面贮存设计寿命为3~5年,针对天宫二号空间实验室推迟发射后面临的半刚性太阳电池翼延寿问题,对其延寿技术进行了研究。分析了太阳电池翼地面贮存中环境、电池电路、基板结构、碳纤维材料、玻璃纤维浸渍有机硅树脂材料,以及胶粘剂与其它材料等主要因素的影响。采取了太阳翼在高纯度氮气包装箱中贮存、包装箱置于温湿度控制的环境中、缩短太阳翼在包装箱外装配与测试时间,以及对电池模块进行100%裂片检查等措施。策划了组件级和整机级的延寿可靠性增长试验项目,并进行了可靠性增长试验验证。分析结果表明:在经历了6年多的地面存储后,太阳电池翼各项检查和测试结果均合格,可满足发射任务的要求,措施有效。研究为后续其它航天器半刚性太阳翼产品经历长期贮存的延寿提供了技术支撑。

天宫二号空间实验室; 太阳电池翼; 半刚性; 地面贮存; 延寿; 可靠性增长; 寿命评估

0 引言

天宫二号空间实验室采用半刚性太阳电池翼,半刚性太阳电池翼具备耐低轨空间环境适应性好(抗原子氧、温度交变和等离子环境)、耐高压和长寿命等优势,是航天器新一代高性能的太阳电池翼,已成功在天宫一号目标飞行器上得到了应用考核[1]。我国在研制生产天宫一号目标飞行器时,同时也生产了一套备份产品,随着天宫一号目标飞行器任务的圆满成功,备份产品解除了原有的使命。为降低研制成本,加快研制进度,在这个备份产品的基础上研制天宫二号空间实验室。由于半刚性太阳电池翼地面贮存设计寿命为3~5年,推迟发射导致发射时间超出了太阳电池翼贮存寿命的时间要求,太阳电池翼能否可靠应用,性能是否稳定,成为了一个新问题。解决此问题的关键是延寿。

产品的贮存与延寿工作主要是指在保证产品功能的情况下,对产品进行贮藏、保存,以及使用状态下的寿命和可靠性试验验证评估,并提供产品贮存或延长寿命的设计方案,采取相应的维修和管理措施,使产品的寿命更长、更可靠。多数装备具有长期贮存,一次使用的特点,而延寿可带来较大的经济效益[2-4]。为保证装备的完好率,国外普遍采取定寿与延寿结合的策略[5-6]。长期以来,贮存延寿相关试验较多地应用于我国武器装备领域,对航天器产品,一般都是研制完成后直接发射,很少有贮存延寿的需求。目前,国内的航天器中,萤火一号火星探测器(推迟了2年发射)进行了产品贮存与延寿的技术研究[7]。但萤火一号火星探测器采用了刚性太阳电池翼,国内对半刚性太阳电池翼的延寿还缺少研究,国外关于半刚性太阳电池翼的地面延寿资料也非常少。为此,本文对半刚性太阳电池翼在地面贮存影响因素与延寿工作进行了分析,采取了延寿措施,确定并策划了延寿可靠性增长试验工作项目,开展太阳电池翼组件及材料的可靠性增长试验,对半刚性太阳电池翼的延寿技术进行了研究,为后续其它航天器经历长期贮存及延寿提供技术支撑。

1 产品组成

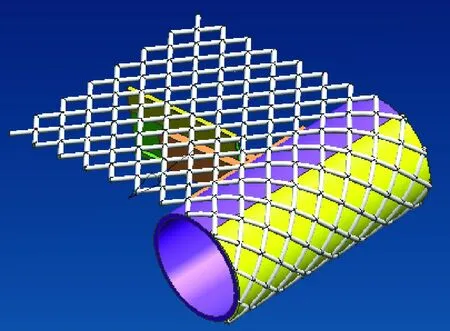

半刚性太阳电池翼由半刚性基板和电池电路组成,预张紧玻璃纤维网格面板加复合材料框架形成基板,电池模块与基板的安装组合采用固定钉与基板网格钩挂的方法。与刚性太阳电池翼相比,半刚性太阳电池翼具有电池模块可更换的优势。

半刚性基板由碳纤维增强复合材料框架、压紧套接头、压紧套、玻璃纤维网、铰链支座等零部件组成,如图1所示。其中:玻璃纤维网通过胶接固定在框架上;基板压紧套为钛合金材料。

图1 半刚性电池翼局部Fig.1 Partial semi-rigid solar array

2 影响产品贮存寿命的主要因素

根据文献[8]中存储寿命的规定,空间用太阳电池阵在温度(20±5) ℃、相对湿度小于60%、洁净度10万级条件下存储,存储期为3~5年。鉴于天宫二号空间实验室半刚性太阳电池翼将经历6年(我国航天器太阳电池翼有史以来最长的一次)以上的地面长期贮存,对太阳翼结构部分及电池电路进行延寿评估是为消除或降低地面长期存储带来的风险,以确定该产品经历长期贮存后,各项性能指标是否仍满足飞行任务需求,保证产品的可靠性。

半刚性太阳电池翼主要的组件及材料包括:太阳电池电路(含电池模块及其元器件)、碳纤维材料、玻璃纤维材料、胶粘剂、树脂、金属材料(TC4和铝合金)和其它材料。本文根据太阳翼的电池电路、基板采用的各种材料,以及性能指标等,重点对半刚性太阳电池翼地面长期存储的寿命主要影响因素和可测试性进行了研究。

2.1 环境影响

温度变化会引起产品内不同材料的膨胀变化,产生应力,温度变化影响高分子聚合物材料老化,影响霉菌生长和对金属材料的腐蚀。同时,温度还会促使其它环境因素对贮存可靠性产生影响。湿度会使金属材料构件尤其是镀膜件表面腐蚀,潮气会使导线及电缆绝缘体退化,电连接器接触不良。因此,环境温湿度是影响产品贮存的重要因素。

2.2 电池电路

根据文献[9]中的定义,电子元器件有效贮存期为元器件装机前在规定的条件下允许贮存的时间。通过复核已装机电池电路的元器件有效期,使太阳电池电路使用的元器件装机时均在有效期内。电性能输出是电池电路的重要指标,直接影响发电功率,长期贮存需要对电池电路的发电性能进行确认。

电池模块与基板网格的固定采取钩挂/外角点胶的方法,在电池模块的玻璃盖片表面粘贴金属挂钩,挂钩以不同方向与基板的网格进行固定。固定钉的粘接强度直接影响电池电路的承载能力能否满足力学环境的要求。固定钉的粘接强度是半刚性太阳电池翼的一个重要指标,需确认其长期贮存导致的变化。

2.3 基板结构

基板的外观直接影响产品的性能,要求清洁、无污染,玻璃纤维网无折断、无多余毛刺,表面浸胶均匀,粘接处无脱胶。

对半刚性基板来说,玻璃纤维网的张紧力是重要的指标参数,通过测量玻璃纤维网的位移,并对测试数据进行对比,可确定玻璃纤维网是否松弛。一方面因网格面板处于张紧状态,长期的地面环境存储,其张紧力的变化还需确认;另一方面可通过整翼模态试验测定基板的模态值间接反映。同时,基板的绝缘导通性能直接影响产品在轨安全,需对基板的导通绝缘性能进行确认。

半刚性基板的产品胶接性能是基板结构框架在力学环境中承载能力的重要因素,长期地面环境存储后,应对胶接性能状态进行确认,保证胶接强度的可靠性。

2.4 碳纤维材料

基板结构部分主要采用碳纤维复合材料,碳纤维材料具有小质量、高强度、高模量、耐高温等多种优异性能,但也有有机材料固有的吸湿变形、不耐湿热等缺点。根据文献[10]的要求,碳纤维复合材料原料地面存储有效期为8.75年。碳纤维材料在经历试验后强度降低,降幅小于10%。根据强度分析结果,太阳电池翼最小剩余强度系数为3,即使强度下降30%~50%后仍能满足剩余强度系数大于1的要求,因此可认为碳纤维能满足6年存储寿命要求。

2.5 玻璃纤维浸渍有机硅树脂材料

半刚性基板采用了玻璃纤维网,主要为电池模块提供载体,是半刚性基板的关键产品。未浸胶的高强玻璃纤维材料受水汽影响而导致其力学性能下降。半刚性基板的玻璃纤维网由于浸渍了有机硅树脂,玻璃纤维网被全部包覆,无法直接接触空气中的水分。在地面贮存期间,通过放置干燥剂和充氮气密封保存,达到了进一步避免与水汽接触的效果。

2.6 胶粘剂和其它材料

太阳电池翼结构的胶粘剂主要为J-133胶,经复查胶粘剂均在有效期内。其它材料包括聚酰亚胺、铝合金和钛合金,均具备地面长期存储的性能。因缺少基板上压紧套镀层地面存储寿命数据,需对早期生产的压紧套镀膜件进行试验,验证镀膜层的结合强度性能是否满足长期存储要求。

3 地面贮存延寿措施

根据需求,半刚性太阳翼电池电路和结构部分地面存储期为约6年。为保证地面贮存可靠性,针对上述情况及分析,采取如下措施。

a)将太阳电池翼置于专用包装箱内贮存,内充优于99.99%的高纯度氮气,放入干燥剂以防潮,每天监测包装箱的压力数据,确保箱内氮气充足。当箱内压力下降至下限值(下限值为1 kPa,第一次充气压力应达到1.5 kPa,正常使用过程中压力应满足1~2 kPa)时立即按规定充入干燥氮气。

b)将包装箱放置于洁净度满足10万级、相对湿度不大于60%、温度(20±5) ℃的总装厂房,采用专用的温湿度测试仪进行记录,提供24 h温湿度数据记录,数据存档随产品交付时提交。为产品的地面长期贮存提供最优的贮存环境,将长期地面贮存环境的不利影响降至最小。同时定期进行太阳电池翼的电性能检查,一般两次检查间隔不大于1年。

c)在后续太阳翼装配、测试试验中,进一步优化流程,缩短太阳电池翼在包装箱外存储的时间,控制存放环境的温湿度和洁净度。

d)对电池模块进行100%裂片检查,剔除不合格品或超期产品,进行电池模块更换,确保产品可靠性。

4 可靠性增长试验策划

通过上述太阳电池翼产品各种组件及材料与地面长期存储相关的因素及可测试性的研究分析,确定了太阳翼可靠性增长试验项目,主要包括两个方面:一是产品的可测试项目;另一是产品特性中与贮存相关,但不能直接测试的项目(测试会破坏产品),可通过早期同类产品佐证。对可靠性评估,因早期产品样本量少、试验时间有限,主要进行以下工作。

a)组件级摸底试验:针对电池模块陪片(同批次产品)进行下电极焊接强度、固定钉粘接强度等试验考核,验证同批次产品是否达到可靠性要求;针对压紧套镀膜件进行结合强度测试,考核镀膜件是否达到可靠性要求。

b)整机级摸底试验:针对早期EM板和早期投产同类产品进行发电性能测试及模态测试、张紧力测试,参加正样整器振动试验,考核产品的电性能状态和结构强度。

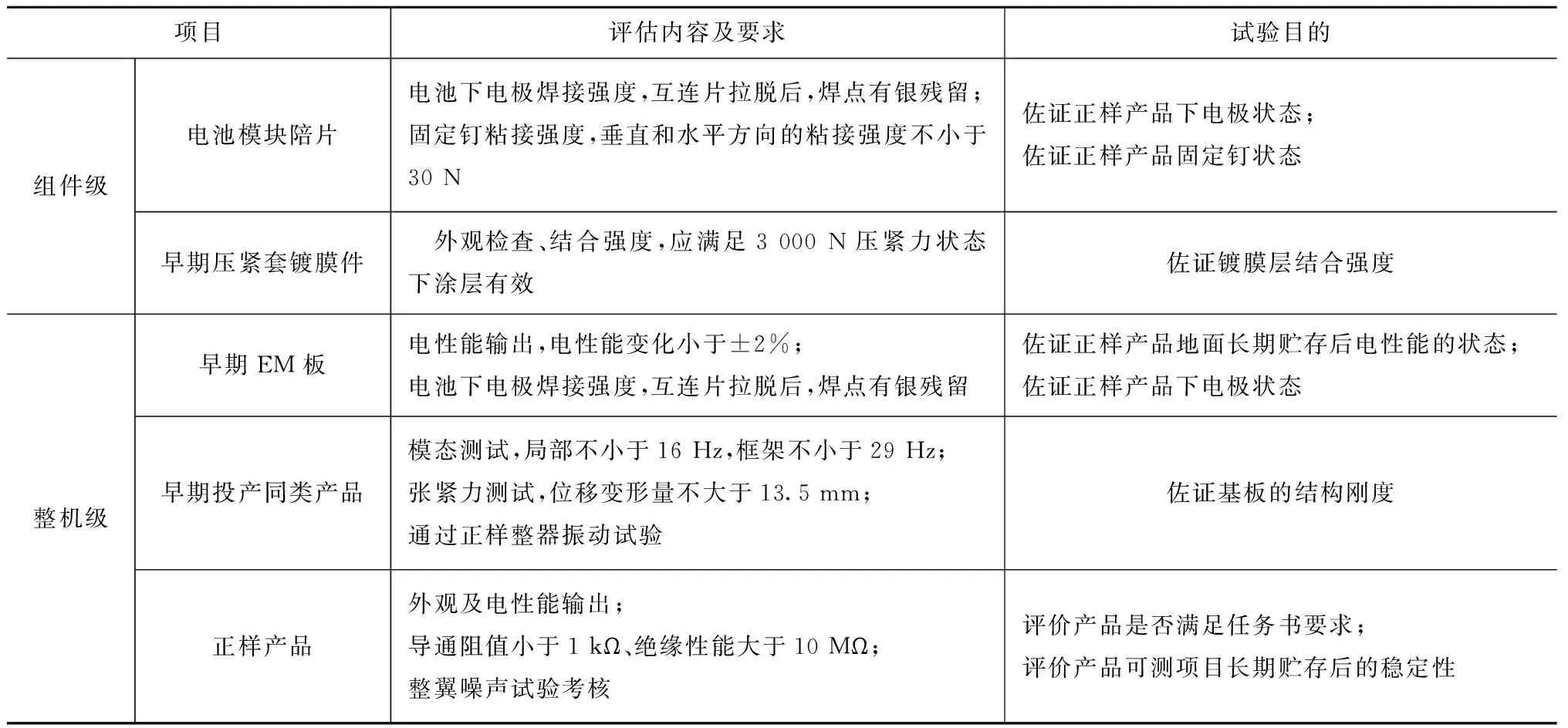

可靠性增长试验项目策划见表1。

5 可靠性增长试验验证情况

5.1 电池模块陪片

电池模块随炉陪片是与正样同批次的备份产品,与电池电路正样产品同时放入包装箱贮存,可对其进行固定钉拉力及电池下电极焊点拉力等(正样产品不可测项目)的测试,测试数据能作为太阳电池翼电池电路经地面长期贮存后性能的旁证。

2014年12月,对存储4年8个月的电池模块陪片进行了固定钉拉力测试和电池下电极焊点拉力测试。结果表明:固定钉水平方向和垂直方向拉力测试值最小为57.6 N,均大于30 N的要求,数据具有较好的一致性、状态稳定。对电池模块随炉陪片解剖后,用焊点拉力测试仪45°方向逐个测试焊点的焊接拉力,结果表明:互连片拉脱后,每个焊点表面有银残留,符合要求。

5.2 压紧套镀膜件

2014年12月,对2004年投产的3个压紧套镀膜件进行了外观检查和强度测试(地面存储期已达10年),其存储环境为普通室内大气环境,较太阳翼基板上镀膜件的存储环境更恶劣。对该批产品进行性能测试,可判定正样产品地面存储6年的产品性能。

镀膜层结合强度的测试方法是将试件与铝合金对偶件用E7胶在镀层面上粘贴后,用万能力学试验机进行拉伸试验。试验参照ASTMC-633 热喷涂图层的结合强度测试标准进行。根据设计,在3 kN压紧力状态下,涂层与基体间的结合强度需满足以下要求镀膜测试结果见表2。外观检查发现,压紧套镀膜件的外观表面平整、均匀、洁净、无破损;涂层与基体的结合强度均满足大于10.98 MPa的要求,能满足使用要求。

表1 延寿可靠性增长试验评估表

表2 镀膜件测试数据

5.3 早期EM板

早期EM板产品(2008年4月生产),至2014年12月在地面贮存已有6年8个月时间,根据其电性能及电池下电极焊点拉力的测试结果,可外推电池电路地面经长期贮存后电性能状态。

测试结果表明:电池电路电性能变化范围为+0.88%~-0.59%,在测试误差(小于±2%)范围内,各类电阻特征阻值状态稳定,没有变化;下电极焊点拉力测试后焊点表面有银残留,满足要求。根据测试结果可认为:EM板经6年以上地面贮存后电性能稳定,表明经地面环境长期贮存后半刚性太阳电池翼电池模块的状态稳定。

5.4 早期投产同类产品

因正样产品无法测试网的张紧力及模态,故只能对早期投产的同类产品进行测试。太阳电池翼早期投产同类产品在地面存储已近7年时间,其电池片为模装件,结构部分产品包括玻璃纤维网和框架的设计状态及生产工艺与正样产品完全一致,其经历的力学试验更严苛,因此通过检查和测试早期产品的结果作为旁证可有效说明正样产品的状态。通过对早期产品的收拢状态模态性能(重点是整体框架性能、电池片上局部特性)测试外推正样产品胶粘和玻璃纤维网面板张紧状态。另外可通过拆除电池板的电池模块后进行网格面板位移测试,外推网格面板张紧力长期存储后的预期状态。

太阳电池翼早期投产同类产品在2008年6月进行了一次模态测试,2014年10月再次进行模态测试,两次测试结果见表3。

在完成模态测试后,对基板进行网格面板位移测试,依次测量基板各区域玻璃纤维网中心点悬挂重物状态下网的位移,以确定玻璃纤维网的张紧力变化。由悬挂砝码测得的基板任意区域中心点的位移值最大13.4 mm,满足不大于13.5 mm的要求,网格的测试位移与2008年的出厂数据比对,具较好的一致性。比较两次测试数据可知:经近7年时间的存储后,结构翼的各阶模态数据和振型较为一致,说明半刚性基板的产品胶接性能和结构刚度稳定性能较好。结构翼的试验结果表明:半刚性太阳电池翼结构部分尤其是玻璃纤维网的张紧力以及框架结构的胶接质量在长时间的地面存储后仍保持了良好的稳定性。

表3 早期投产同类产品模态测试结果

另外,2015年12月,作为天宫二号空间实验室配套产品,早期同类产品参加了正样整器力学振动试验,框架及电池片各方向的响应与天宫一号目标飞行器振动试验结果相当。试验结束后,太阳电池翼外观检查无异常,佐证了正样产品的结构强度能满足要求。

5.5 正样产品测试

太阳翼正样产品的地面长期贮存期间,采取了放置在充99.99%高纯氮气的包装箱内贮存的措施,箱内温湿度通过包装箱内的空调进行控制。贮存期间实测温度19~23 ℃,湿度29%~36%,气压1.3~1.4 kPa。

贮存期间对太阳翼进行外观检查,除原装机出现的电池电路裂片外,电池电路各部件和胶封点外观状态良好,紧固件无松动,未出现氧化或变色现象,基板各结构件无损伤,胶接无脱胶,压紧套镀层完好,符合要求,表明高纯氮气环境的保护措施有效。为提高产品的可靠性,对装机出现裂片的电池模块进行更换。更换的操作性强,为成熟工艺。

在贮存期间对每块板电池电路的电性能测试数据差值范围为-0.58%~+0.93%,均在±2%的测试误差范围内,一致性较好,满足要求。电路的导通绝缘性能良好,各类特征阻值正常。测量所有结构件及金属件间的导通阻值,要求不大于1 kΩ,实测均不大于0.5 kΩ。表明经地面长期贮存后,电池电路及结构部分的导通、绝缘,以及特征阻值状态稳定。

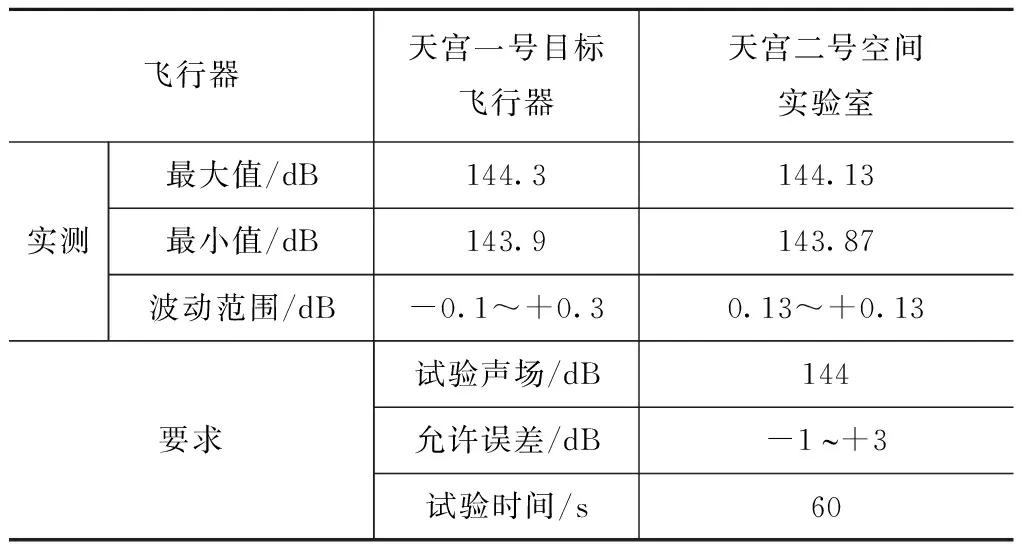

在正样产品总装成整翼后进行了噪声试验,结果见表4。试验前后进行了电性能检查和外观检查,各项性能指标均正常,数据一致性较好,表明正样产品材料性能无衰减,状态稳定。

表4 整翼声场控制结果

6 结束语

本文对天宫二号空间实验室半刚性太阳电池翼产品贮存寿命的主要影响因素进行了分析,采取了贮存延寿措施,策划了可靠性增长试验评估项目,完成了所有延寿评估工作的内容,包括对组件级和整机级产品的测试。同时通过采取地面贮存、定期检测、更换裂片等系列延寿及可靠性增长措施,在经历了6年多的地面存储后,太阳电池翼各项检查和测试结果均合格,各项技术状态稳定,可满足发射任务的要求,达到了提高可靠性的目的。本文的分析结果表明:天宫二号空间实验室半刚性太阳电池翼在贮存期间采取的延寿措施及可靠性增长验证方法有效,为后续其它航天器型号半刚性太阳翼产品经历长期贮存延寿提供了技术支撑。

[1] 王治易, 董毅, 陈建祥, 等. 空间实验室低轨高压长寿命半刚性太阳电池翼技术研究[J]. 上海航天, 2011, 28(5): 23-31.

[2] 侯海梅, 宁云晖, 李久祥. 军品贮存延寿论证分析[C]// 中国电子学会可靠性分会第十四届学术年会. 海口: 中国电子学会, 2008: 153-155.

[3] 李久祥. 装备贮存延寿技术[M]. 北京: 中国宇航出版社, 2007.

[4] 侯海梅, 李久祥. 军用装备贮存延寿的主要途径[J]. 质量与可靠性, 2011(1): 24-26.

[5] TRAPP R D, FARMER W D, GRABER R R, et al. An approach for assessing missile system dormant reliability[R]. AD-A107519, 1981.

[6] 谭源源. 装备贮存寿命整机加速试验技术研究[D]. 长沙: 国防科学技术大学, 2010.

[7] 林小艳, 俞敏雯, 秦冉冉, 等. 萤火一号火星探测器延寿及可靠性增长措施[J]. 上海航天, 2013, 30(4): 28-31+49.

[8] 邹庆云, 赵坚成, 陈小霓. 空间太阳电池阵通用范围: GJB 2602—1996[S]. 北京: 国防科学技术工业委员会, 1996: 6.

[9] 余振醒, 江理东. 宇航用电子元器件有效贮存期及超期复验指南: GJB/Z 123—99[S]. 北京: 中国人民解放军总装备部, 1999: 3.

[10] 高振荣, 罗世平, 杨鸿昌. 非金属材料复验规定: QJ 977B—2005[S]. 北京: 国防科学技术工业委员会, 12.

Study on Life Extension Technology of Semi-Rigid Solar Array for Tiangong-2 Space Lab

ZHENG Zong-yong1, WANG Zhi-yi1, ZHANG Chong-feng2, DONG Yi1, ZHANG Lei1, ZHANG Wu1

(1. Aerospace System Engineering Shanghai, Shanghai 201109, China; 2. Shanghai Academy of Spaceflight Technology, Shanghai 201109, China)

Due to the ground storage design life of semi-rigid solar array was 3~5 years, the life extension technology of the solar array was studied when the launch of Tiangong-2 Lab Space had been postponed. The effects of main factors on ground storage of solar array were analyzed, which were environment, cell circuit, structure of base plate, carbon fiber material, glass fiber impregnated by organosilicon resin, and adhesive and other materials. The life extension measures were taken which were solar array was stored in box filled with high pure nitrogen, the box was stored in the environment with the temperature and humidity controlled, time of assembly and test outside box was shortened, and cell modules were checked 100%. Reliability growth testing projects at assembly level and overall level were be planned and implemented. The results showed that the inspection and test results of the solar array were qualified after the past 6 years of ground storage, and it could meet the needs of launch mission. The measures taken were effective. The study will provide technical support of life extension work of long term storage for other spacecraft semi-rigid solar arrays.

Tiangong-2 Space Lab; Solar array; Semi-rigid; Ground storage; Life extension; Reliability growth; Life assessment

1006-1630(2016)05-0017-06

2016-09-05;

2016-09-18

上海市科委重点项目(045211033)

郑宗勇(1985—),男,硕士,主要研究方向为空间飞行器结构与机构设计。

V442

A

10.19328/j.cnki.1006-1630.2016.05.003