无蜗壳风机的特性研究及应用

2016-12-20曹文斌杨立军陈永宁叶信学浙江亿利达风机股份有限公司

曹文斌 杨立军 陈永宁 叶信学/浙江亿利达风机股份有限公司

无蜗壳风机的特性研究及应用

曹文斌 杨立军 陈永宁 叶信学/浙江亿利达风机股份有限公司

0 引言

近年来,无蜗壳风机凭借体积小、出口方向任意、静压效率高、风量调节范围大、传动效率高等优势,在HVAC中开始逐渐应用。随着大量知识密集型和技术密集型产业的发展,如微电子、生物制药、航天、精密机械加工和新型材料等高新技术产业发展,给商用空调、精密空调、净化空调的发展提供了广阔的市场前景。同时洁净技术和恒温恒湿场地的特殊要求使得无蜗壳风机的应用得到迅速发展。

为方便无蜗壳风机的选型,本文介绍了该型风机的结构及常见结构形式,特征与应用。通过试验数据分析了有、无蜗壳时风机特性的差异,给出了无蜗壳风机箱体和出口位置变化对性能影响的试验结果,并对无蜗壳风机的测试方法与应用特点展开分析。为该型风机的应用设计及使用提供一些依据。

1 无蜗壳风机

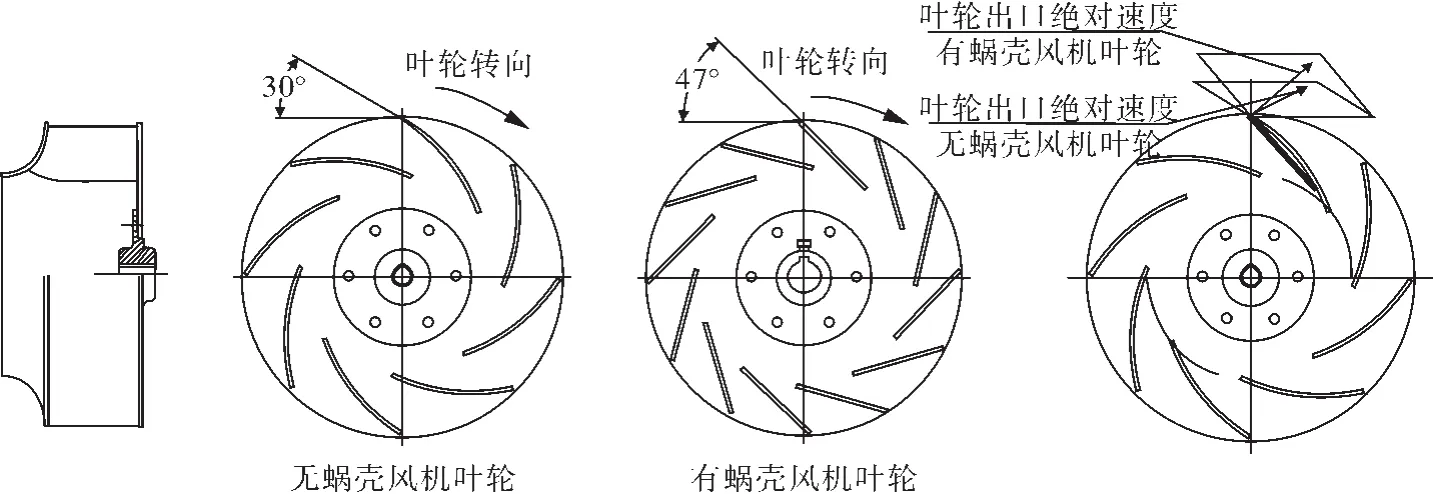

无蜗壳风机是一种只有风叶没有蜗壳的风机。由图1可以看出,在有蜗壳离心风机设计中,风机蜗壳通常被设计成螺旋线的形状,从风机蜗壳的蜗舌到风机出口,蜗壳的截面积是逐渐增大的,其作用是将从离心叶轮中流出的高速气流的动压转换成可以克服系统阻力的静压[1]。

图1 无蜗壳和有蜗壳离心风机

而经过特殊设计的无蜗壳风机,其叶轮往往与箱体形成一个组合,具体见图2。从叶轮流出的气体可以与设备箱体直接形成一个静压箱,减少了气体流动过程中的流动损失。但风机动压完全损失掉了。所以在无蜗壳风机样本中给出的压力常常是静压[2]。

图2 无蜗壳风机箱结构图

2 无蜗壳风机的叶轮形式

叶轮是离心通风机的主要部件,而叶片数与叶片的进出口角对性能的影响很大。有蜗壳风机叶轮和无蜗壳风机叶轮设计对比图见图3。

两者在叶片出口角与叶片数上通常不同,有蜗壳风机的最高全压效率可以达到80%以上。高效无蜗壳离心风机叶轮的叶片数量少,叶片流道长。与有蜗壳风机叶轮相比,无蜗壳风机叶轮叶片出口角通常小于有蜗壳风机叶轮叶片出口角,叶轮出口绝对速度小于有蜗壳风机叶轮。

图3 叶轮对比图

图4 无叶扩压器

无蜗壳风机叶轮设计时通常采用无叶扩压器,见图4。早在1977年,在9-19高效前向高压离心风机设计时已经被采用[3]。由于后向离心叶轮叶片两侧存在压差,即叶片有压力面和吸力面,在叶轮出口处吸力面气流存在分离,尾缘后形成尾涡,气流出口后存在严重涡流。无叶扩压器能减少叶轮出口涡流强度,改善叶轮出口气体的流动。无叶扩压器应用在无蜗壳风机叶轮设计中效果尤为明显,可以适当提高风机叶轮效率和降低噪声。

3 无蜗壳风机与有蜗壳风机的性能比较

将两种叶轮直径相同(不同叶轮)、转速相同的有蜗壳风机和无蜗壳风机进行测试对比,测试数据见表1。

表1 同叶轮直径(φ560)的风机,在同一转速下有无蜗壳性能表

根据表1绘制的高效有无蜗壳性能曲线(见图5),由表1中的参数可以看出,在最高静压效率运行点,有蜗壳风机静压1 059Pa,而无蜗壳风机风机静压是644Pa,有蜗壳风机的静压大大高于无蜗壳风机静压。无蜗壳风机流量-静压曲线形状与有蜗壳相似,由于叶片出口角度的不同,无蜗壳风机的压力在同流量状况下均要比有蜗壳的低。

将同一叶轮(φ760)进行有蜗壳和无蜗壳的两种性能测试,数据见下表2。

表2 同叶轮的风机在相同转速下有无蜗壳性能表

图5 高效有无蜗壳风机性能曲线图

图6 同叶轮有无蜗壳风机性能曲线图

通过表2绘制的同叶轮有无蜗壳性能曲线(见图6)说明,蜗壳的存在对于中小风量起到增压作用,将一部分气体的动能转化为静压[1]。同样由于蜗壳的限制,导致了气流的最大流量偏低。两者的最高效率相差较多,但静压效率最高点均位于风机整条特性曲线的中间区域。

4 无蜗壳风机与有蜗壳风机的耗功比较

图7是高效无蜗壳和有蜗壳风机的功率特性曲线。从图中可以看到,在同一转速下运行的无蜗壳风机最大耗功是在曲线中间,经过该中间点后,风机耗功不随风机流量增加而增大,反而减小,一般是在风机最高效率区耗功最大。而有蜗壳风机的最大耗功是在曲线右边,随着风量增加而耗功增加。

图8为同叶轮有无蜗壳功率曲线,由图明显的看出,同叶轮在有蜗壳与无蜗壳中测试,同流量下所消耗的功率基本一样(进风圈相同)。

图7 高效有无蜗壳风机功率曲线图

图8 同叶轮有无蜗壳风机功率曲线图

5 箱体大小对无蜗壳风机性能的影响

无蜗壳风机在HVAC上的应用,通常结构见图9,风机段箱体的大小对风机性能有较大影响,结合图2的无蜗壳风机箱结构图,箱体尺寸A通常设计为不小于2D(D为风轮外径),箱体太小会额外增大风机的静压损失。

表3 使用同一叶轮(φ355)和电机的三种不同箱体下的风机性能表

图9 风机总装结构图

将同一无蜗壳风机(φ355)配3种不同尺寸的箱体进行测试对比,性能数据见表3。根据表3绘制不同箱体下的性能的曲线(见图10),由图可得:箱体内尺寸为1.6D时,风机性能会明显的降低,箱体内尺寸大于1.8D时,其性能与1.8D箱体性能十分接近。

图10 不同箱体下的性能曲线图

无蜗壳离心风机的箱体内壁面与叶轮轮缘之间的理想距离为0.4D。当箱体距离小于0.4D后,箱体的静压损失很大。大于0.4D,则对气流损失并无太大的帮助。应该注意的是无蜗壳风机箱体为正压箱,箱体应有足够的强度和密封性。

对于有蜗壳风机叶轮,当将内部叶轮处在箱体中运行时,压力要远远的低于有蜗壳的风机[4]。结合图2,分析文献[4]试验箱体模型A= 1.45D,故压力损失严重。

6 出风位置对性能的影响

图11为无蜗壳风机箱出风示意图,根据文献[5]介绍,送风方向对于风机性能产生较大的影响,轴向送风(直出)的性能要比径向送风(侧出)的效果差,该试验建立于特定的箱体中,对于该箱体具体尺寸无法从文献中进行获取。

图11 无蜗壳风机箱出风示意图

当同一无蜗壳风机(φ400)匹配1.8D箱体、出口尺寸相同,在改变出风方向进行测试,数据见表4。由表4绘制不同出风的性能曲线见图12,箱体侧出风与箱体直出风,风机性能基本相同。即当无蜗壳风机箱为不小于1.8D箱体时,出风方向可以任意设置。

图12 不同出风的风机性能曲线图

7 无蜗壳风机测试方法

美国AMCA对无蜗壳风机性能测试通常按AMCA210-07标准。采用fig15进气风室及A型安装方式[6]。风机效率测试采用电测法,先测得电机输入功率,然后按标定后的电机性能曲线计算电机输出功率,得到风机效率。噪声测试通常采用混响法,按AMCA300-14测试获得风机的声功率[7]。国内无蜗壳风机性能测试通常参照GB/T 1236-2000工业通风机用标准化风道进行性能试验[8],噪声测试采用GB/T 2888-2008风机和罗茨鼓风机噪声测量方法[9],本文所提供的无蜗壳性能参数均采用GB/T 1236-2000标准中的图70-g)用风室中多喷嘴测定流量获得,有蜗壳性能参数均采用GB/T 1236-2000标准中的图73-b)用风室中多喷嘴测定流量获得。(由于测试装置所限,国内大多数企业采用无蜗壳风机带一定大小的箱体,形成无蜗壳箱体风机,采用有蜗壳测试方法,将所测数据用作研究无蜗壳风机。如箱体的大小没有达到本文第5部分箱体大小对无蜗壳风机性能影响的要求,实际数值研究时有一定的差异性。

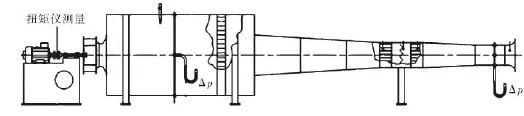

图13是欧洲风机企业通常采用的测试方法。该方法是采用扭矩仪测量风机叶轮功率,计算风机效率。采用此方法除了测试风机叶轮和进风圈的组合性能,同时可确定风机运行的需求功率。

表4 同一风机(φ400)与箱体,不同出口方向风机性能表

图13 无蜗壳风机测试装置图

8 无蜗壳风机的特点及其应用

1)结构简单

可以是电机直连,采用变频电机和变频器,或采用EC电机,通过调速来调节风机性能。可由多台小型无蜗壳风机组成的风机墙来代替大型离心风机。由于各单元无蜗壳箱体风机可独立运行,在需要24小时运行的重要场所,无需备用风机。

2)风机并联运行气体流动稳定

3台相同规格的无蜗壳箱体风机(箱体的内壁尺寸分别距离叶轮外径0.6D)并联运行,分别将3台与2台所测数据换算成单台,换算后的对比曲线见图14。由曲线得:风机所测性能数据区域均位于抛物线右侧且无峰值特性,多台风机并联运行时,在压力不变的情况下,风量可进行简单叠加。多台风机并联运行没有出现不稳定与震荡[10]。

3)噪声易处理

无蜗壳风机通常处于高转速运行,可大幅度降低电机的低频噪声[11],噪声主要是高频噪声,易消除。消声器成本低,消声器直接安装在风机箱体上,无需增加消声段,消声器没有增加额外阻力。

图14 多台风机换算至单台时的曲线比较

4)运行成本低

风机在管网里的运行曲线见图15、图16。从图15中可以看出使用变频器或直流无刷电机调速时,可以获得最佳的运行工作点;通过调节风机转速,根据实际需求调整风量,始终保持风机在高效区运行,而不是通过截流阀来调节风量。

图15 风机在管网里的运行曲线图

图16 多台风机并联运行的复合曲线图

图16表示当两台风机同时在一个系统中运行时,其运行点在N点(高效区),单台风机流量为Q1,两台风机总流量为2×Q1。当关闭一台风机时,单台风机的运行点会移到M点,其流量将是Q2,大于Q1,而这时单台风机的耗功则减少,有效地节约能源。

用多台无蜗壳风机代替单台有蜗壳风机在额定工况下可能并不节能,但在非额定工况下其节能效果会很明显,它可以根据对风量的需求确定关闭风机的数量[11]。

5)可实时监控

在进风口增加压力探测点,可以在线实时监测风机运行流量,装置示意图见图17。流量可以通过公式1计算并直接显示。公式中系数K可以在实验室获得或从厂家获取。

图17 装置示意图

式中,qv为风机进口流量,m3/h;ρ1为风机进口密度,kg/m3;Δp为进口压差,Pa。

9 结论

1)有无蜗壳风机(同一风轮)对于耗功特性与气动性能的影响:蜗壳的存在,增加了中小风量下的压力,同时减小了风机的最大流量。而对于同流量下的功耗改变并不明显,从而导致有蜗壳风机增压区的效率高于无蜗壳风机。

2)无蜗壳风机由于特性曲线的特殊性,当多个相同规格风机并联运行时,系统风量可进行简单的代数加减。

3)无蜗壳风机配箱体后,箱体的大小对无蜗壳风机的影响,箱体的3面与叶轮外径距离控制在0.4D(风轮外径)以上,箱体的存在,对风机箱性能影响很小,且对于箱体的出风方向可进行随意选择。

4)无蜗壳风机通常采用A装置进气试验法,风机进口直接与风室相连,叶轮出口完全向环境敞开,无需辅助风管。有蜗壳风机通常采用B装置出气试验,往往在风机出口接2~3倍的出口当量直径排向风室[8]。

[1]商景泰.通风机实用技术手册1版[M].北京:机械工业出版社,2005.

[2]高钰,孟丽,贾玲,等.无蜗壳风机研发中的几个问题[J].风机技术,2012(3):16-18,25.

[3]清华大学9-19风机研制组,北京风机厂.9-19风机的气动力设计问题[J].透平压缩机械,1980(3):20-30.

[4]刘怀耀,汪义玲.无蜗壳箱体风机[J].风机技术,2006(2):17-18,14.

[5]郁惟昌,唐学波,卜庭栋,等.无蜗壳风机的特性研究[J].暖通空调,2005,35(1):61-64.

[6]ANSI/AMCA 210-07.ANSI/ASHRAE 51-07.Laboratory Methodsof Testing Fans for Certified Aerodynamic Performance Rating [S].

[7]ANSI/AMCA Standard 300-14.Reverberant Room Method for Sound Testingof Fans[S].

[8]沈阳鼓风机研究所.GB/T1236-2000工业通风机用标准化风道进行性能试验[S].

[9]沈阳鼓风机研究所.GB/T2888-2008风机和罗茨鼓风机噪声测量方法[S].

[10]B.埃克.通风机1版[M].北京:机械工业出版社,1983.

[11]陈玉良.风机墙组合式空调机组[J].制冷与空调,2010,10(3):38-40.

■

为不同形式的有无蜗壳风机提供了性能试验数据对比,分析了箱体结构大小及出口位置对风机性能的影响,并对该型风机的测试方法与运行特点展开分析,进而为无蜗壳风机的设计、试验及应用提供了参考依据。

无蜗壳风机;无叶扩压器;特性

Characteristics and App lication of Fans W ithoutVolute Casing

Cao Wen-bin,Yang Li-jun,Chen Yongning,Ye Xin-xue/Zhejiang Yilida ventilator Co.,Ltd

Abstract:Provide the comparison of performance data for two types of fans with volute casing and without volute casing. Analyze the impact of causing structure size and outlet position on fan performance. Analyze the testing method and operation characteristics of these fans.It provides the base reference for the design,testing,and application ofplenum fans.

fan without volute casing;vaneless diffuser;characteristic

TH432;TK05

A

1006-8155(2016)03-0017-07

10.16492/j.fjjs.2016.03.0008

2015-08-21浙江台州318056