基于TEHD方法研究热油传递因子对推力轴承性能仿真的影响*

2016-12-20刘宾宾王维民高帅北京化工大学

刘宾宾 王维民 高帅/北京化工大学

基于TEHD方法研究热油传递因子对推力轴承性能仿真的影响*

刘宾宾 王维民 高帅/北京化工大学

0 引言

在实际操作期间,可倾瓦推力轴承存在着许多潜在的失效因素。其中,瓦块的热变形是影响轴承性能的重要因素[1],尤其对于大型水动力的推力轴承,热变形是推力瓦变形的最大组成部分。而影响瓦块热变形和温度的热油传递因子在轴承数值模拟分析时的正确数值,关乎着轴承性能分析的准确性。

热油传递因子决定着润滑油从给油器喷嘴和前一个瓦块共同流入推力瓦前缘的混合温度,其主要由转速、轴承类型、喷嘴形状、瓦块周向偏心比等决定。许多学者在研究推力轴承性能时,常常忽略热油传递因子的影响,而是在数值模拟分析时,对给油器喷嘴处推力瓦前缘的温度取一固定值。这并不能很准确地模拟推力轴承的性能,因为推力瓦前缘的温度将随供油温度、转动速度和轴向力的变化而变化,此固定值模拟出的油膜温度将会与实际油膜温度有很大的偏差。热油传递因子的概念最早由C.Ettles[2]在研究瓦块间沟槽内润滑油流动状态时首先提出,并通过试验方法计算热油传递因子的取值范围,以期望为仿真程序设计做一定的贡献。F.Xavier Borras[3]表示推力盘的温度与热油传递因子的影响密切相关。武中德[4]也曾指出热油传递因子决定着热油携带的过程,这一过程使轴承热量累计,是温度升高的重要因素。

TEHD方法是在数值分析推力轴承性能时,不仅考虑温度变化对流体压力产生和粘度变化的综合影响,还考虑轴瓦中压力和温度梯度对瓦块变形的作用,所以采用TEHD方法获得的仿真结果更准确。

本文利用推力轴承流热固耦合(TEHD)模型研究热油传递因子对轴承性能仿真的影响,并与推力轴承试验结果进行对比,获得吻合较好的数据曲线,从而为热油传递因子的正确取值提供参考。

1 主要应用理论

流热固耦合(TEHD)方法的数值模拟,除了应用油膜厚度方程、广义雷诺方程、油膜的三维能量方程、弹性变形方程等,还需固体热传导方程和沟槽混合模型理论。固体热传导方程决定着轴瓦和油膜的温度分布,同时热油传递因子影响着润滑油从给油器喷嘴和前一个瓦块共同流入推力瓦前缘的混合温度,所以主要介绍固体热传导方程和沟槽混合模型理论的应用理论方程。

1.1 固体热传导方程

要准确求得油膜的温度分布,除了需求解三维能量方程外,还需要知道热量在固体中的传导情况,而描述温度在瓦块和推力盘中分布的方程为热传导方程。在可倾瓦推力轴承系统中,瓦块内部是稳态的,不存在热源,假设轴承表面的传热系数为常数以及轴承材料的各向导热系数相同,因此取一个六面体微元,通过对其进行热量守恒的分析,可得瓦块的热传导方程:

式中,∇为哈密顿算子,T为瓦块的温度。瓦块各面与润滑油之间的对流换热系数。

1.2 沟槽混合模型

由于瓦块和推力盘之间的相对运动,以及润滑油粘度的原因导致热油传递效应的产生。当流出瓦块尾缘的润滑油与流入前缘的润滑油相混合时,这一现象在瓦块间的沟槽内产生,见图1。

图1 瓦块间沟槽内热油传递效应图[3]

这里的沟槽混合模型由给油器喷嘴及其两侧的瓦块组成,沟槽混合温度为外界(给油器喷嘴)供入的润滑油和前一个瓦块携带的部分润滑油混合后的温度,其决定着进口处油膜的边界条件,是推力轴承中最难理解的现象之一。如图2所示,沟槽混合温度方程由简单的热平衡建立:

式中,Qi为进入瓦块的油量;Qs为侧漏量;Ti为进油温度也即沟槽温度;T0为出口油温度;Tf为供油温度。

其中,Q=Qi-k(Qi-Qs),Q为供油量。

图2 沟槽混合模型图

2 试验台及推力轴承介绍

本试验台为半实物仿真试验台,由离心压缩机、电动机、增速箱和润滑油路,气体管路以及冷却水路组成。如图3所示,为试验台的主体结构。

图3 试验台的主体结构图

如图4所示,本试验台选用的是瓦块表面为巴士合金的金斯伯雷推力轴承,瓦块数为6,推力瓦块下面有上水准块、下水准块,然后才是基环,属于三层结构。润滑油通过给油器喷嘴在止推盘和推力瓦面之间形成油膜,属于直接润滑,少量润滑油会甩出到轴承腔内。而润滑油主要来自喷嘴,轴承腔内的润滑油不会再参与润滑。

图4实验用金斯伯雷轴承的三维图

图5 所示为轴承瓦块实物图,距轴瓦表面1.5mm处装有热电偶传感器,其位于沿圆周上与转轴转动方向的75%和轴瓦宽度的75%处。该位置接近最大负荷的中心,并且远离推力轴承瓦块的边缘,不受围绕轴承流动的冷却润滑油形成的热梯度的影响,因此可以测得轴瓦的实际最高温度。

图5 轴承瓦块实物图

推力轴承瓦块的结构尺寸参数见表1。试验的最高转速为7 000r/min,轴向力载荷可达30 000N。

表1 推力轴承参数表

本试验台所用离心压缩机的一阶临界转速为4 800r/min,为研究低转速和高转速下热油传递因子对推力轴承性能仿真的影响,选取一阶临界转速前后的转速2 000r/min,3 000r/min,6 000r/min,7 000r/min进行试验分析研究。同时,在保持供油压力0.14MPa不变的前提下,选用两种供油温度25℃和35℃,从而研究供油温度对热油传递因子取值的影响。

试验中,环境温度为20℃,开启润滑油泵供油,经电机控制离心压缩机正常启车,时刻注意是否有异常情况(轴瓦温度不能大于100℃,振动位移峰峰值不超过70μm等)。然后,通过输油管将手摇液压泵与轴承座上的输油孔接通,并注入高压油,压强作用在图6中的止推轴承挡油环上。通过手摇液压泵给止推轴承缓慢加0.2MPa的压力,等待6min,待轴位移值和轴瓦温度不再变化后,记下此时的轴瓦温度,在此基础上依次加压,每隔0.2MPa加一次,一直加到2.45MPa,重复测量,做三组平行试验并记录。根据控制手摇液压泵上压力表的读数,产生不同的轴向力。此时的轴向力为高压油腔面积和压力表读数的乘积,最大轴向力为30 000N。在试验监控系统中,获得轴瓦最高温度与转速及轴向力的关系,最后与模拟结果进行对比。在试验中,若油箱温度升高,则应调节水路冷却系统的阀门来调整供入润滑油的温度[5]。

图6 轴向力施加装置图

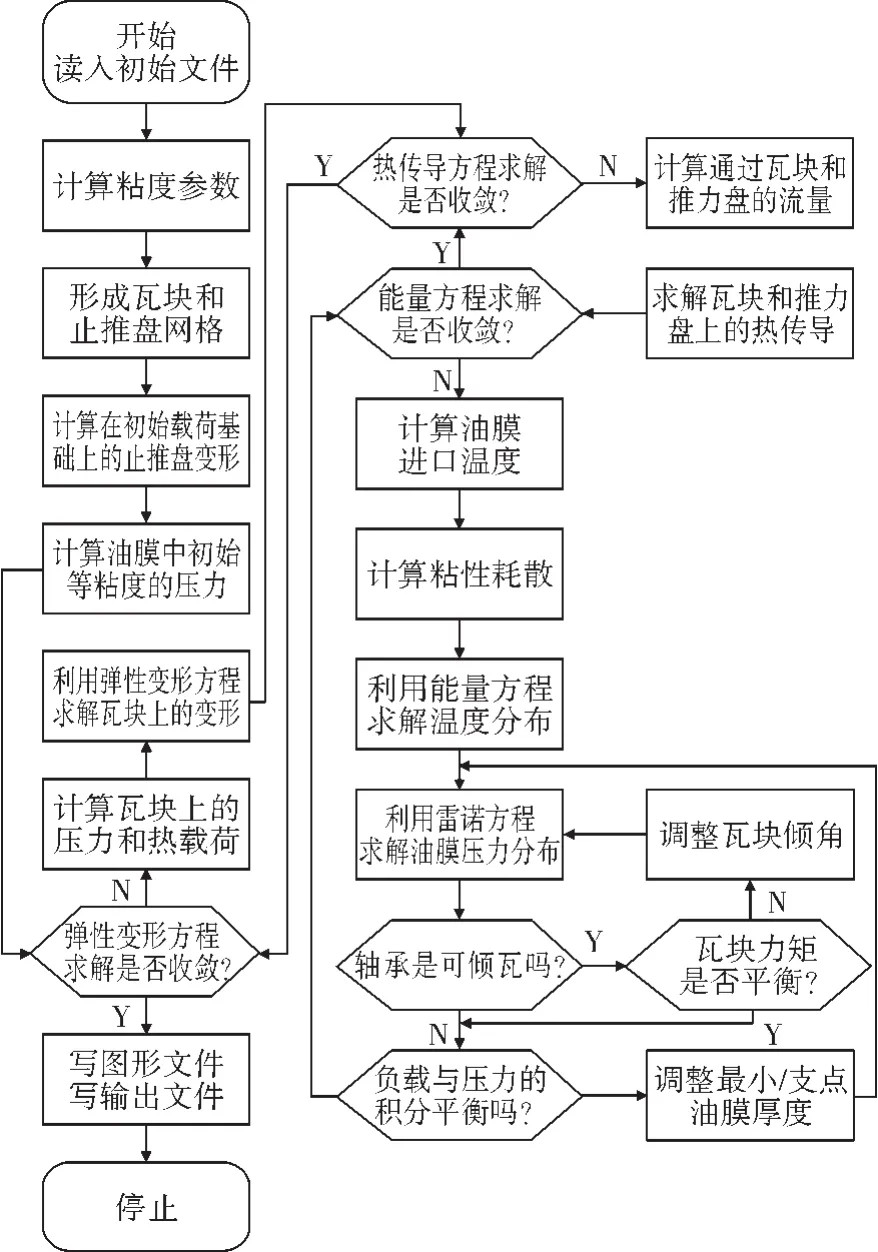

3 基于TEHD方法的THRUST程序介绍

本文仿真采用的是由弗吉尼亚大学编写的THRUST程序。THRUST[6]是一款强大的有限元分析程序,目前能够分析18种推力轴承,包括斜肩、瑞利阶梯等类的固定推力轴承,和点支撑或线支撑等类的圆形或扇形可倾瓦推力轴承,能够获得油膜压力、温度、厚度云图,和瓦块温度云图及弹性变形数据。THRUST程序模拟计算的简略流程见图7。

图7 THRUST软件模拟计算的简略流程图[6]

在程序分析中,压力求解为内层循环,并且在油膜温度更新前,迭代将继续直到收敛。油膜温度基于轴瓦温度更新前的固定节点值达到收敛。同时,油膜能量方程与压力求解,沟槽混合模型以及湍流导致的热传导和粘度变化有关。瓦块温度由流固交界面和供油温度内的热对流值计算获得。外层循环为瓦块的弹性变形、油膜压力分布和轴瓦温度分布。当这些变量迭代的RMS均方根误差为1.0×10-4或更小时,收敛完成,即程序停止,最终实现推力轴承的多场耦合动力学(TEHD)研究。表2列出了TEHD分析中润滑油和轴瓦材料属性。

表2 TEHD分析中润滑油和轴瓦材料属性表

4 试验与模拟结果对比分析

为单独研究不同转速和不同供油温度时,热油传递因子对轴瓦最高温度的影响,试验和模拟均分为两种情况,第一种情况是取转速2 000r/min,3 000r/min,6 000r/min,7 000r/min,及供油温度35℃,研究低转速和高转速下热油传递因子对推力轴承性能仿真的影响;第二种情况是取供油温度25℃,及转速2 000r/min,6 000r/min,并与供油温度为35℃时进行比较,从而研究供油温度对热油传递因子取值的影响。

4.1 转速对热油传递因子取值的影响

如图8~图11所示,列出了一阶临界转速前后2 000r/min,3 000r/min,6 000r/min和7 000r/min转速时的轴瓦最高温度-轴向载荷曲线图。需要热别说明的是,在高转速7 000r/min时,轴向载荷只测到20 000N,是因为此时的最高轴瓦温度已接近90℃,为保证实验的安全,避免烧瓦事故的发生,所以没有继续实验和加载轴向力。

图8 2 000r/min时轴瓦最高温度-轴向载荷曲线图(35℃)

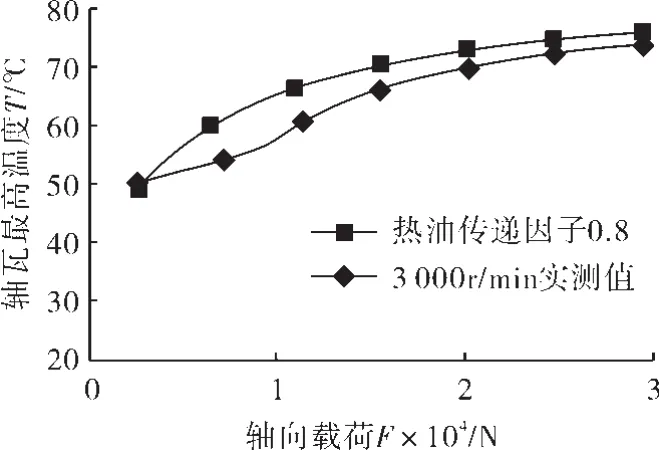

试验数据和模拟结果综合对比后发现,模拟结果的曲线趋势与试验是一致的。低转速时,在图8和图9中,实测值与热油传递因子0.8的模拟值结果进行比较,实测值与模拟值的吻合度较高。高转速时,在图10和图11中,很明显,实测值与热油传递因子0.8的模拟值结果相差很大,最大温差在15℃;而热油传递因子0.4的模拟值与实测值的瓦温误差较小,曲线吻合度较好。

图9 3 000r/min时轴瓦最高温度-轴向载荷曲线图(35℃)

图10 6 000r/min时轴瓦最高温度-轴向载荷曲线图(35℃)

图11 7 000r/min时轴瓦最高温度-轴向载荷曲线图(35℃)

通过对比图8~图11可以发现,热油传递因子的取值与转速有关,不同转速下,热油传递因子的取值是不一样的,高转速时的取值要应小于低转速时的取值。这主要是因为高转速下,更易形成湍流,以及受热传导效应的影响。

另外观察图10和图11,轴瓦最高温度在取值热油传递因子0.4和0.8之间相差最高能达10℃。热油传递因子越大,轴瓦最高温度越高。这是因为热油传递因子增大后,按公式Q=Qi-k(Qi-Qs)可知所需的供油量Q减小,进油温度Ti相应地增加。

热油传递因子和对流传热系数取不同数值,对轴瓦最高温度的影响是较大的,如果各温度不能较好的吻合,油膜厚度的模拟结果也会不准确。

4.2 供油温度对热油传递因子取值的影响

为研究供油温度对热油传递因子取值的影响,在供油温度为25℃时,在离心压缩机推力轴承实验台上进行实验,依次记录3 000r/min和 6 000r/min时,轴瓦最高温度随轴向载荷的增加而变化的数据。如图12和图13分别为在供油温度25℃时,3 000r/min和6 000r/min下的轴瓦最高温度-轴向载荷曲线,并与THRUST程序模拟的热油传递因子0.4和0.8的曲线情况作对比。

图12 3 000r/min时轴瓦最高温度-轴向载荷曲线图(25℃)

在图12中,低速3 000r/min的实测值与热油传递因子0.8的曲线吻合较好,而在图13中,高速6 000r/min的实测值与热油传递因子0.4的曲线吻合较好,这再一次印证了热油传递因子的取值与转速有关,高转速时的取值应小于低转速时的取值,同时更可表明供油温度对热油传递因子取值的影响并不大。

图13 6 000r/min时轴瓦最高温度-轴向载荷曲线图(25℃)

此外,需要指出的是,若对比相同温度下,不同转速时实验测得的轴瓦温度曲线,可以发现,供油温度增大后,轴瓦温度随之增加,但温升并不大,这是因为金斯伯雷轴承的润滑冷却效果较好,也与喷嘴的形状有一定的关系。

4.3 TEHD仿真云图分析

基于TEHD方法对推力轴承的性能进行仿真时,可以获得许多关于轴瓦温度、油膜厚度和油膜压力等的云图,这里主要对高转速6 000r/min时最大轴向载荷为30 000N的各云图进行对比分析,分为3种情况。第一种情况:供油温度为35℃,热油传递因子k取0.8;第二种情况:供油温度为35℃,热油传递因子k取0.4;第三种情况:供油温度为25℃,热油传递因子k取0.4。具体的TEHD仿真云图见图14所示。

图14 6 000r/min时的TEHD仿真云图对比图

对比图14中各TEHD仿真云图,供油温度为35℃时,热油传递因子0.8较热油传递因子0.4的轴瓦最高温度范围(瓦块尾缘外径区域)要大,而供油温度25℃较供油温度35℃的轴瓦最高温度范围要小;在3种情况下,供油温度35℃和热油传递因子为0.8时的油膜厚度最小;在油膜压力云图的比较中,供油温度35℃比供油温度25℃的最高油膜压力范围要大,说明供油温度35℃时,油膜可承受的轴向载荷更大。

总的来说,热油传递因子的取值不仅直接关系轴瓦的温度,还影响着推力轴承的油膜厚度,润滑流量,功率损耗等。

5 结论

本文基于TEHD方法详细分析了热油传递因子在预测轴承性能方面的影响。只有正确的取值热油传递因子,才能正确模拟轴瓦温度,考虑流热固耦合的影响,进而才能正确模拟油膜厚度。

由于轴瓦与润滑油之间的热传导影响,热油传递因子随转速变化,在低速时热油传递因子k的建议取值范围为0.4~0.6,高速时热油传递因子k的建议取值范围为0.6~0.9。但供油温度对热油传递因子的影响很小。

本文并没有研究推力轴承瓦块偏心和喷嘴形状等对热油传递因子取值的影响,这将在以后做进一步研究,同时也将会研究不同结构参数的影响。

[1]Wodtke M.,Fillon M..Study of the Influence of Heat Convection Coefficient on Predicted Performance of a Large Tilting-Pad ThrustBearing[J].Journalof Tribology,2013,135:1-11.

[2]Ettles C..Hot Oil Carry-over in Thrust Bearing[J].Proceedings of the Institution ofMechanicalEngineers,1969,184:75-81.

[3]Xavier Borras F..Multiphysics Modelling of Spring Supported Thrust Bearings for Hydropower Applications[D].Sweden:Luleå University of Technology,2012.

[4]武中德,张宏.大型水轮发电机推力轴承设计[C].第十七次中国水电设备学术讨论会,2009.

[5]刘宾宾,王维民.轴向推力轴承性能仿真及试验研究[J].风机技术,2014(1):29-40.

[6]Brockett T.S..Thermo-elasto-hydrodynamic lubrication in thrust bearings[D].America:UniversityofVirginia,1994.

■

推力轴承是离心压缩机的关键部件,其性能对压缩机的可靠性有决定性的影响。热油传递因子决定着润滑油从给油器喷嘴和前一个瓦块共同流入推力瓦前缘的混合温度,其主要由转速、轴承类型、喷嘴形状、瓦块周向偏心比等决定。许多学者在研究推力轴承性能时,常常忽略热油传递因子的影响。本文利用推力轴承流热固耦合(TEHD)模型研究热油传递因子对轴承性能仿真的影响,并与推力轴承试验结果进行对比,获得吻合较好的数据曲线,从而为热油传递因子的正确取值提供参考。

热油传递因子;推力轴承;TEHD;瓦块温度

Study on the Effect of Thrust Bearing Performance Simulation on the Hot-oil Carry-over Factor based on TEHD Method

Liu Bin-bin,Wang Wei-min,Gao Shuai/ BeijingUniversityofChemicalTechnology

Abstract:Thrust bearing is the key component of centrifugal compressors as it has a decisive influence on the reliability of the compressor's performance.The hot-oil carry-over factor determines the mixing temperatureof lubrication from theoilnozzle and the front pad flowing into the front bearing edge together,which is primarily decided by the speed,bearing type,nozzle shape,and the pad circumference eccentric ratio.Many scholars often ignored the effect of the hot-oil carry-over factor when studying the performance of the thrust bearing.This paper used the Thermoelasto-hydrodynamic(TEHD)simulation model to research the influenceof thehot-oil carry-over factoron thebearing performance simulation.It was subsequently compared with test resultsof thrustbearing,in order to obtained accurate good data curves,so as to provide reference for the selecting of correct hot-oil carry-over factor.

hot-oilcarry-over factor;thrust bearing;TEHD;tilting-pad temperature

TH133;TK05

A

1006-8155(2016)03-0019-07

10.16492/j.fjjs.2016.03.0208

国家自然科学基金重点项目(51135001);北京高等学校青年英才计划(YETP0495)

2015-12-30北京100029