压力对甲基氯硅烷合成系统的影响

2016-12-20李书兵庹保华颜昌锐王文金

李书兵,庹保华,颜昌锐,王文金

(湖北兴发化工集团股份有限公司,湖北 宜昌 443007)

压力对甲基氯硅烷合成系统的影响

李书兵,庹保华,颜昌锐,王文金

(湖北兴发化工集团股份有限公司,湖北 宜昌 443007)

以两套80 kt/a甲基氯硅烷合成装置为研究对象,探讨了反应压力对氯甲烷空床线速度、硅-铜触体转化率、氯甲烷单级转化率及二甲选择性的影响。结果表明,压力为0.23 MPa时,氯甲烷空床线速度较高,反应温度更易实现平稳控制,同时可获得更高的硅-铜触体转化率及氯甲烷单级转化率,但二甲选择性却较0.30 MPa时低。

80 kt/a;甲基氯硅烷;合成装置;反应压力

有机硅材料因其优良的耐高低温、绝缘及生理惰性等特点,被广泛应用于国民经济各个领域。自1941年E.G.Rochow[1]首次发明以铜粉作催化剂,硅粉和氯甲烷为原料直接合成甲基氯硅烷以来(简称“直接法”),该法成为目前世界上合成甲基氯硅烷唯一的工业化方法,主反应式如式(1)所示。

我国有机硅技术开发起步于1952年,并于1958年在上海树脂厂建成国内第一套直接法合成甲基氯硅烷装置,发展至今已形成江西星火、新安化工、山东东岳、湖北兴瑞等一大批有机硅生产企业。但因我国技术研发起步较晚,且国外有机硅企业生产技术实行严格保密,至今国内各厂家均对该工艺研究不够透彻,对反应过程中的影响因素缺乏主观控制能力,生产技术仍与国外先进水平具有较大差距。

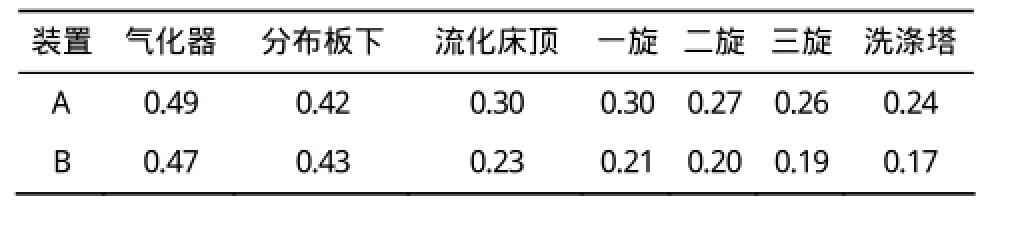

影响直接法生产甲基氯硅烷的因素很多,主要有:硅粉组成及粒径分布、氯甲烷品质、氯甲烷气速、催化剂体系、反应温度、压力、流化床选型及操作控制等。我厂目前拥有两套80 kt/a有机硅生产装置,因粗单体塔等后系统设计差异,使得两套合成装置前系统各关键点压力差别较大,具体如表 1所示。本文结合我厂两套装置实际运行情况,探讨反应压力对甲基氯硅烷合成系统的影响,以期为进一步改进生产工艺提供参考。

表1 两套甲基氯硅烷合成装置关键控制点压力Table 1 The pressure of key control points in two methylchlorosilane synthesis devices MPa

1 压力对氯甲烷空床线速度的影响

直接法合成甲基氯硅烷是一个气-固-固三相催化反应过程,气相氯甲烷与硅-铜触体表面活性位点的有效接触对反应起至关重要作用。生产过程中,流化床内若不能形成稳定的流化态,反应过程势必受到严重影响。在流化床反应器器型、氯甲烷进料量不变的前提下,流化床床顶压力直接影响氯甲烷空床线速度,进而影响流化态,最终对合成反应产生影响。

两套装置在工况下的氯甲烷空床线速度分别为0.258 m/s(A装置)和0.303 m/s(B装置),经过近半年的生产实践可知,B装置流化床床层温度分布更均匀,局部偏温现象更少,床温更易于控制。这主要是因为直接法合成甲基氯硅烷是一个强放热反应过程(生成1 kg甲基氯硅烷将放热2 092 kJ[2]),氯甲烷空床线速度较高时,可使床层内颗粒混合更均匀,减小局部过热区产生的概率。同时,在一定范围内,流化床内对流传热系数随氯甲烷线速度的增加而增大,从而使得流化床内总传热系数变大,移热速率增加,床温更利于控制[3]。但线速度过大时,氯甲烷与硅-铜触体的接触时间变短,对反应活性将产生不利影响。流化床内被带出的硅粉、铜粉量也随着氯甲烷线速度增大而增加,旋风分离器负荷增加,床层高度也不利于稳定控制。因此,氯甲烷线速度应控制在一个合理的范围内,以 0.2~0.4 m/s为宜[4],在生产过程中应根据装置自身压力特点,在合理的范围内灵活调整控制参数。

2 压力对硅-铜触体及氯甲烷单级转化率的影响

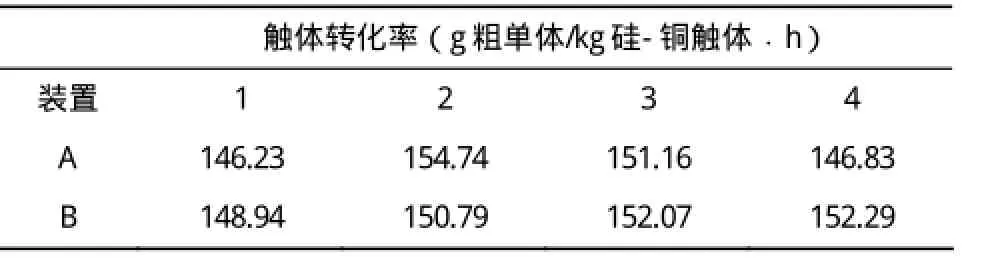

硅-铜触体转化率是衡量有机硅单体生产能力大小的重要指标,各有机硅单体企业均在研究提高触体转化率方面做了大量工作,表2为两套装置4个生产周期的硅-铜触体转化率情况。

结合式(1),直接法合成甲基氯硅烷是一个体积缩小的过程,根据Le Chatelier原理,升高压力,该反应将向利于生成目的产物的方向进行。且多位研究者[5-7]均表明,在压力低于0.5 MPa时,随着压力增大,氯甲烷的气相分压增大,氯甲烷与硅-铜触体表面的化学吸附作用增强,从而使得触体转化率增加,生产能力提高。但根据表1和表2可知,A装置流化床床顶压力为0.30 MPa,高于B装置的0.23 MPa,而其硅-铜触体转化率却略低于B装置,且波动幅度较大,与我们的习惯认知及其他研究者的结论不符。为此,我们认为这主要是因为反应器差异较大,研究过程均在实验室采用搅拌床[5,6]或微型固定床[7],与工业化生产过程中流化床差别较大。其次,A装置因氯甲烷空床线速度较小,床温波动较大,且不易控制,可能温度波动对该反应的负影响高于压力对反应的正影响,使得A装置触体转化率低于B装置。

表2 两套装置各周期硅-铜触体转化率Table 2 Silicon-copper mass conversion rate in twomethylchlorosilane synthesis devices

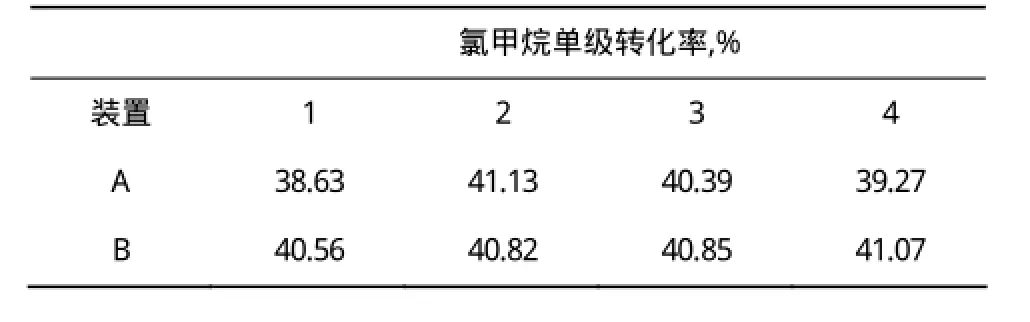

氯甲烷单级转化率作为直接法甲基氯硅烷合成过程另一个重要指标,是否也与硅-铜触体转化率有相同的反应规律,为此,我们计算出两套装置对应 4个周期的氯甲烷单级转化率数据,如表 3所示。

由表3可知,压力对氯甲烷单级转化率的影响规律与其硅-铜触体转化率的关系完全一致,主要是因为硅-铜触体转化率高,氯甲烷更多的参与到合成反应,其单级转化率自然增大。

综上所述,压力较低时硅-铜触体转化率及氯甲烷单级转化率均有较好的结果,但压力并不是越低越好。幸松民[8]指出,系统压力升高会导致原料及产物露点升高,从而增加原料气化、产物解吸及扩散阻力,提高热裂解几率,不利于装置长周期稳定运行,在实际生产过程中宜稳定在 0.2~0.5 MPa之间。

表3 两套装置各周期氯甲烷单级转化率Table 3 Methyl chloride single pass conversion in two methylchlorosilane synthesis devices

3 压力对反应选择性的影响

有机硅单体中以二甲基二氯硅烷(简称二甲)需求量最大,粗单体中二甲含量越高,后续精馏系统负荷越小,能耗越低,企业综合竞争力越强。两套装置4个生产周期二甲/一甲基三氯硅烷(简称一甲)平均含量如表4所示。

由表4可知,A装置各周期二甲平均含量均略高于B装置,一甲平均含量低于B装置,表明,增加压力更有助于二甲生成。邓亮等[9]在0.16~0.27 MPa条件下,采用固定床研究直接法合成工艺时发现,随着压力升高,目标产物二甲的平均选择性有略微增大的趋势,同时,二甲含量随时间的衰减速度变缓。刘彬等[10]在80 kt/a工业流化床装置调试运行过程中发现,流化床顶压在(0.299 ± 0.005)MPa时,目标产物二甲含量最高。早在1964年日本科学家村田芳治[11]通过常压搅拌床实验即导出了二甲及一甲反应速率方程其中,PA为氯甲烷分压。二甲与一甲生成速率分别为动力学1.85级和1.54级,表明压力升高时,二甲的生成速率高于一甲,生产过程中我们应该在合理的范围内升高系统压力。

表4 两套装置各周期二甲/一甲含量Table 4 Methylchlorosilane and methyltrichlorosilane content in two methylchlorosilane synthesis devices

4 结束语

在两套80 kt/a甲基氯硅烷合成装置中,流化床反应器顶部压力通过影响氯甲烷空床线速度、硅-铜触体转化率、反应选择性、氯甲烷单级转化率等来影响实际生产过程。降低流化床反应器顶部压力虽能增大氯甲烷线速度,使反应温度更加均匀可控,利于产量及氯甲烷单级转化率提升,但过低的反应压力又会影响二甲选择性,增大精馏能耗,减少企业利润。较佳的压力应为0.23~0.30 MPa之间,因两套装置后系统本身差异性较大,改造难度较大,很难通过两套装置本身探索出更加精确的压力数据,但希望借此对以后设计提供一定帮助。

[1] Rochow E G. The Direct Synthesis of Organosilicon Compounds[J]. J. Am. Chem. Soc.,1945,67(6):963-965.

[2] 傅积赉. 对直接法合成甲基氯硅烷生产工艺复杂性的认识与建议[J]. 有机硅材料,2004,182(1):1-4.

[3] 杨虎,张承红,石炎福.氯甲烷表观气速对流化床合成甲基氯硅烷的影响[J].四川轻化工学院学报,2000,13(4):58-61.

[4] 幸松民.有机硅生产技术的改进[J].应用科技,2008,16(18):21-23.

[5] 罗务习,王光润,王金福,等.反应压力对甲基氯硅烷合成过程的影响[J].过程工程学报,2004,4(5):410-414.

[6] 汪超,王光润,王金福.铜基催化剂在甲基氯硅烷直接合成过程中的工艺特性[J].过程工程学报,2011,11(4):639-643.

[7] 任英杰,孙银蕾,文彬,等.微型固定床反应器合成甲基氯硅烷工艺条件的研究[J].有机硅材料,2013,27(2):83-86.

[8] 幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000: 83-84.

[9] 邓亮,王嘉俊,陈荣,等.固定床反应器中直接法合成甲基氯硅烷[J].化学反应工程与工艺,2006,22(1):58-62.

[10] 刘彬,轩元鹏,王志勇.浅谈合成甲基氯硅烷流化床的操作问题[J].有机硅材料,2013,27(5):362-364.

[11] 村田芳治.直接法动力学研究及温度对反应的影响[J].化学工学(日),1964,11:993.

Effect of Reaction Pressure on Synthesis of Methylchlorosilane

LI Shu-bing, TUO Bao-hua, YAN Chang-rui, WANG Wen-jin

(Hubei Xingfa Chemicals Group Co., Ltd, Hubei Yichang 443007,China)

The effect of different reaction pressures on methyl chloride linear velocity, silicon-copper mass conversion rate, methyl chloride single pass conversion and dimethyldichlorosilane selectivity was investigated in two 80 kt/a methylchlorosilane synthesis devices. The results show that the methyl chloride has higher linear velocity and the stationary control of reaction temperature is easier to implement at 0.23 MPa. Although the higher silicon-copper mass conversion rate and methyl chloride single pass conversion can be acquired, the dimethyldichlorosilane selectivity is lower than that at 0.30 MPa.

80 kt/a; methylchlorosilane; synthesis device; reaction pressure

TQ 013.2

A

1671-0460(2016)11-2699-03

2016-04-26

李书兵 (1974-),男,高级工程师,研究方向:主要从事有机硅生产及管理工作。E-m ail:yclishubing@xingfagroup.com。

庹保华(1988-),男,工程师,硕士,研究方向:主要从事有机硅生产。E-m ail:tuobaohua@163.com。