水媒法提取食用油技术研究进展

2016-12-19杨瑞金倪双双张文斌李鹏飞刘军军

杨瑞金,倪双双,张文斌,李鹏飞,刘军军,谢 斌

(1. 江南大学食品科学与工程国家重点实验室,无锡 214122;2. 江南大学食品学院,无锡 214122)

水媒法提取食用油技术研究进展

杨瑞金1,2,倪双双2,张文斌1,2,李鹏飞2,刘军军2,谢 斌2

(1. 江南大学食品科学与工程国家重点实验室,无锡 214122;2. 江南大学食品学院,无锡 214122)

该文提出了水媒法提油技术的概念。水媒法提油技术是指以水为主要媒介的提油技术(水媒法),可辅以或不辅以与水互溶的可食用物质(例如乙醇)、食品级酶、超声波、微波等处理以破坏油料细胞壁和/或破乳的食用油提取方法。水媒法的提油过程主要分为分成破碎、提取、破乳和分离四个阶段。水媒法发展至今60余年,已全面发展了水代法、水酶法和乙醇水提法等多种制油技术。目前水媒法的产业化还存在一些问题,如油料的预处理、酶的种类与成本等。但是,水媒法绿色健康、符合可持续发展要求,随着工艺设备、分离技术等的发展,该技术将更加完善,成为未来未来取代传统工艺的新主流。该文将水媒法研究领域的成果进行归纳总结并为其未来发展提供理论参考。

提取;工艺;水;水媒法;水代法;水酶法;乙醇水提法

0 引言

食用油是人类日常饮食中不可或缺的一部分。据统计[1],2014年全世界的油脂消耗总量为1.74亿t,相当于人均消耗24.18 kg/a。而2014年,中国的食用油消耗量为2 989万t[2],人均消耗量为21.85 kg/a。

目前,食用油常见的生产方法有压榨法、溶剂浸出法和预榨浸出法等。压榨法是采用物理压榨方式,经过选料、焙炒、物理压榨等工艺,将油料中的油脂在机械力的挤压下渗出的方法[3]。该方法的优点是能保留食用油的特色风味,且对环境污染小。然而最大的缺点[4]就是饼粕残油率高(5%~7%),且因热处理时间长,蛋白质变性严重,造成了蛋白资源的严重浪费。溶剂浸出法是利用溶剂(通常采用六号轻汽油或正己烷)与油脂相似相溶原理,将油料在高温下充分浸泡,溶出油脂,再经过“五脱”工艺(即脱胶、脱酸、脱色、脱水、脱臭)得到成品油的方法[3]。溶剂浸出法的优点是出油率高(>96%),这是其他方法无法比拟的。但缺点是毛油质量差[5],后续需要繁琐的精炼处理,而过度的精炼会导致有害物质如反式脂肪酸和多环芳烃等的产生;且浸提和脱溶时难免造成溶剂溢出,对人体和环境都会造成危害。目前,正己烷已被美国环境保护署列为危险性空气污染物[6]。预榨浸出法是指油料经蒸炒压榨后,用榨油机先榨出一部分(约70%左右)油脂,然后再用溶剂浸出榨饼中剩余部分油脂的一种工艺[7]。该方法兼具压榨、溶剂法的双重优势,更有经济竞争力,但是依然无法规避溶剂可能带来的安全隐患。

随着人们对资源充分利用、绿色加工和食品质量安全要求的不断提高,发展环保、健康、高效的新型食用油提取技术非常必要,为此从20世纪50年代起不断有新的食用油提取与加工新技术的探索研究,不断有水代法、水酶法、新型溶剂(丙酮[8]、无水乙醇[9]、异丙醇[10]等)制油等技术的研究报道。为了区别以水为主要提取媒介的制油技术与其他新技术的不同,更为了归纳该技术的特点、工艺过程、发展历程、存在问题及发展前景,该文首次提出“水媒法”概念,试图从归类开始理清易混淆的“水酶法”、“水代法”和新型水溶液法等概念框架,以期为水媒法研究领域提供一个系统性的总结并为其未来发展提供理论参考。

1 水媒法的定义、范畴与技术特点

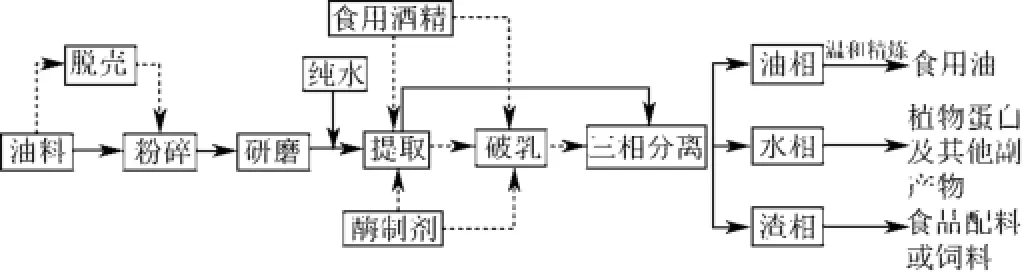

水媒法的概念是基于对近半个多世纪发展的除压榨法和浸出法之外的提油技术的分析和归类而提出的。所谓水媒法,是指以水为主要媒介的提油技术,可辅以或不辅以与水互溶的可食用物质(例如乙醇)、食品级酶、超声波、微波等处理以破坏油料细胞壁和/或破乳的食用油提取技术。水媒法包括水代法、水酶法和乙醇水提法等,但不包括丙酮、异丙醇等新型溶剂提油技术。水媒法提油的主要工艺流程如图1。

图1 水媒法提油技术的一般工艺流程Fig 1 General process of vegetable oil extraction technology by water medium method

水媒法提油过程主要分成破碎、提取、破乳和分离4个阶段。但是,根据不同油料和不同加工要求,有些原料建议进行脱壳或脱皮处理,例如油茶籽需要脱壳,花生和核桃最好进行脱皮处理等。油料破碎方法及设备、提取介质及条件、破乳方法等是水媒法的研究重点。水媒法以纯水为主要提取介质,且工艺路线简单,条件温和,提取的毛油质量比较高,理化指标接近甚至部分达到压榨一级成品油的标准,故一般只需要进行温和精炼即可[11]。温和精炼是指借鉴传统的“五脱”工艺,在此基础上根据水媒法毛油的品质,省略了脱胶、高温脱臭等不必要的步骤,只采用温和的条件(淡碱脱酸、低温真空脱水)对其进行适度地脱酸、脱水处理[11]。油料中的水溶性物质,例如蛋白质(花生、葵花籽、核桃、大豆等)、茶皂素(油茶籽)和碳水化合物等保留在水相中,花生、葵花籽、核桃、大豆等提油后的水相可通过膜分离、浓缩、干燥等技术制成低脂蛋白粉,油茶籽提油的水相可提取天然表面活性剂茶皂素。花生、葵花籽、大豆等提油后渣相可直接干燥成富含纤维和蛋白质的食品配料。

从定义和范畴可知,水媒法属于绿色健康的食用油提取技术。水媒法的重要技术特点是:提取介质为纯水或可食用物质溶液;辅以的食品级酶、超声波、微波等都是符合食品加工要求的助剂或加工手段;生产过程条件温和、环保;在确保食用油质量安全的前提下,能同时提取食用油脂和蛋白(花生、大豆、玉米胚芽)、茶皂素(油茶籽)等高附加值产品,提高油料资源利用率。

2 水媒法的发展历程

水媒法发展至今,先后经历了水代法、水酶法、乙醇水提法等几个主流技术阶段,逐步发展成了现在较为成熟的水媒法技术。

2.1 水代法

水代法,也称为水剂法[12-13],是一种仅使用水作为提取介质的绿色提油方法。该法利用油料中非油成分(蛋白质和碳水化合物)对油和水“亲和力”的差异,同时利用油水密度不同而将油脂与蛋白质分离出来[14]。该法可同时提取油料中的油脂和蛋白质。

水代法是水媒法发展的第一阶段。1956年,美国人Sugarman首先提出了将花生研磨后用水和碱提取其中的油和蛋白质[15]。1972年,Khee Choon Rhee[16]又进一步完善了此方法。水代法能够同时提取油料中的油脂和蛋白质,得到的油清亮,后续精炼工艺少。尤其得到的蛋白质没有经过水解,变性程度低,品质优良。水代法工艺简单,产品品质好,但是油脂得率较低。目前水代法的研究多侧重于增加物理、化学辅助手段,以提高清油得率。肖龙艳等[17]研究了超声辅助水剂法提取茶叶籽油的工艺过程,并对原料粉碎度、兑浆水pH值、料液比、浸提温度、浸提时间和超声时间进行了优化,在最优工艺条件下,获得70.79%的提油率和56.13%的副产物淀粉提取率。李清华等[18]为了改善水剂法提取的油乳化严重、提油率低的现象,研究了盐效应辅助水剂法提取南瓜籽油的工艺,并对所提油脂的理化特性进行了研究。研究选取了影响清油得率的碳酸钠浓度、料液比、提取时间和搅拌温度进行优化,通过响应面分析法确定了最佳工艺,即温度80℃、碳酸钠浓度1.8 mol/L、料液比6.8∶1 mL/g、提取时间120 min,最终南瓜籽提油率为70.6%,油品的酸价和过氧化值等指标均符合国家食用油质量标准,表明盐效应辅助水剂法的现实意义。

2.2 水酶法

水酶法是水媒法技术有所突破的第二阶段。水酶法的原理是在机械破碎的基础上,对油料组织以及脂质复合体进行酶解处理。纤维素酶、半纤维素酶、果胶酶等能破坏细胞壁,而蛋白酶则渗透到脂质体膜内,对脂多糖、脂蛋白进行降解,这有利于油脂从脂质体中释放,提高出油率[19]。

1983年,美国人Fullbook使用酶从西瓜籽中制取可溶性水解蛋白时发现,随着水解的进行,部分油被释放出来。随后他用酶对菜籽与大豆进行试验,取得了同样的效果,即同时提取了油料中的油与蛋白质。1986年,McGlone和Canales第一次在椰子油提取工艺中使用了果胶酶、α-淀粉酶和蛋白酶来降低提取过程中反应体系的黏度,酶的添加显著地增加了油的提取率。至20世纪90年代,水酶法得到了全面的发展,主要体现在相关文献的骤然增多,内容主要集中在酶的筛选和工艺优化上。发展迄今,水酶法研究已涉及多种油料(见表1[20]),如米糠、玉米胚芽、花生、油菜籽、大豆和葵花籽等。

从表1可以看出,在各种油料中,添加酶的试验组提取率均显著高于未加酶的对照组,提取率的提高幅度一般在20%~50%之间,表明水酶法的有效性、普适性和可操作性。花生的水酶法研究是各种油料作物中最典型的代表,因为其油脂和蛋白含量高,从资源综合利用的角度讲,同时提取油脂和蛋白更加有必要。为了更好地同时提取油和蛋白,李鹏飞等[40]研究了花生的粉碎方式和烘烤工艺,发现在150℃烘烤花生20 min,辊式研磨2次后,采用水代法提取和酶制剂破乳,清油得率为92.2%,蛋白得率为79.6%,相较于此前章绍兵等[32]的研究,降低了烘烤温度、减少了酶制剂的用量、缩短了提取时间,油脂得率显著提高而蛋白得率持平。葵花籽油[37]、玉米胚芽油[41]和米糠油[24]的水酶法研究近年来比较热门,研究内容着重于工艺过程的优化和酶制剂的筛选和复配。油茶籽的水酶法提油发展较快,虽然起步晚,但是目前已经有油脂加工企业采用水酶法进行提油[42],生产出了高品质的植物油,这一进程为水酶法提油的工业化打下了良好的基础。此外,过去普遍认为水酶法更适合高含油油料的油脂提取。近年来,科学家把目光投入到利用水酶法提取低含油作物的植物油,通过改善预处理工艺和对酶解后破乳的研究,打破了以前水酶法只适合高油料作物提取油的限制,并进行了扩大规模试验。江连洲研究团队研究了大豆的水酶法工艺[43]并进行了中试放大试验[44]。工艺研究指出经过挤压膨化预处理,在最佳酶解条件下(加酶量1.85%,酶解温度50℃,酶解时间3.6 h,料水比1∶6 g/mL,酶解pH值9.26),大豆水酶法提取的总油提取率可达93.18%,总蛋白提取率可达93.46%,证明了在低含油作物中水酶法同样适用。

表1 水酶法在各种油料中的研究进展Table 1 Research progress in various oil-bearing materials by aqueous enzymatic method

2.3 乙醇水提法

乙醇水提法是水媒法发展的最新阶段。乙醇水提法是以食用酒精配制的乙醇水溶液为提取介质的食用油提取方法。该方法的原理是乙醇的表面张力小于水的表面张力,乙醇的加入可以使得油水乳化体系失去稳定,有利于破乳或减少乳状液的形成,提高清油得率。迟延娜等[45]研究了超声辅助、冷冻解冻、热、极端pH值、乙醇辅助等方法处理花生顽固乳状液。结果显示,冷冻解冻和乙醇辅助处理可有效地使顽固乳状液中的油滴聚集。在乙醇体积分数为50%的条件下,乙醇辅助处理可使顽固乳状液的破除率达90%以上,从而使全工艺流程总游离油提取率从原来的88%提高到93%,大大推进了水媒法提取植物油的技术发展。李强等[46]研究了在提取过程中采用乙醇进行破乳的方法,考察了乙醇对水代法和水酶法清油得率、过氧化值、酸值、茶皂素提取的影响。结果表明: 乙醇有很强的破乳能力,在其他提取条件相同的情况下,能大大减少乳状液的生成量;采用体积分数为15%的乙醇溶液辅助提取,可使水代法、水酶法清油得率从84.23%和86.11%提高到90.33%和92.47%。乙醇不会对油茶籽油的过氧化值、酸值造成显著影响。因此乙醇水提法可行,操作安全,具备工业化应用潜力。目前本文作者及团队已经完成了乙醇水提法提取油茶籽油的小试和中试,并在江西建立了国内第一条乙醇水提法生产茶油的生产线。该生产线日处理油茶籽2 t(从分级开始计),日产高档油茶籽油500~600 kg,得率可达到89%~91%,产品达到国家一级压榨茶油指标,这一进程为乙醇水提法的工业化建立了良好的开端。

3 水媒法产业化发展存在的问题

水媒法发展至今,在油料破碎、提取介质、酶及超声、微波等辅助手段应用、乳状液破除、油与乳状液分离等的理论、技术和装备均有了很大突破,清油得率逐步提高,多种油料作物的提油率达到90%以上,有的甚至达到94%以上,特别是油茶籽的水酶法提油和乙醇水提法提油实现产业化。然而,水媒法的工业化、产业化发展仍然存在一些亟待解决的问题。

1)油料的预处理。无论是水代法、水酶法还是乙醇水提法提油,均要求将油料粉碎至细胞大小水平,而目前油料加工厂使用的破碎机械主要是齿辊破碎机、圆盘(破碎)剥壳机、锤片式粉碎机等[47]。这些粉碎设备在小试甚至中试规模下可用,但在产业化规模下无法做到粉碎粒度均匀,不能满足水媒法提油对油料粉碎的要求,必须发展适合油料粉碎、研磨的高效且可大规模工业化加工要求的粉碎设备。

2)商业酶的种类和成本。水酶法的提取和破乳都需要用酶。酶成本的高低直接关系水酶法提油技术产业化的发展前景。目前没有水酶法提油的专用酶,采用的是商品纤维素酶、半纤维素酶、果胶酶、蛋白酶、α-淀粉酶等[48]。这些酶对于不同油料的效果不同。大多数油料采用几种酶混合使用时比单一酶使用效果好。酶的选择和复配仍然是水酶法技术发展的重要研究内容。目前一般水酶法提油的酶用量为1%~2%左右,酶的用量和成本还比较高,限制了水酶法提油的发展。研究开发专用酶,减少酶用量,最终降低酶成本是水酶法提油技术产业化必须解决的重大问题。

3)三相连续分离技术。三相分离在水媒法的工艺过程中十分重要。油料提取过程中油、水、渣等多相难以高效分离的问题一直制约着该工艺进一步产业化发展。目前水媒法的三相分离大多采用小型沉降式离心机进行多次分离,效率低,且根本无法连续进行。开发能够进行三相高效连续分离,且不会严重乳化清油的分离技术,才能真正推进水媒法的大规模产业化发展。

4)油料副产物的提取与利用。水媒法的一个突出优点就是资源利用率高,除了可以提取油脂外,蛋白质、碳水化合物、茶皂素等也可以高效回收。从水媒法的水相和渣相中快速、高效分离提取出这些成分,并实现其作为食品配料进行高附加值利用,仍然是急需解决的技术问题和商业化应用问题。

4 水媒法的发展前景

针对目前食用油因加工方法会对食用油的质量带来安全隐患[49],传统压榨法、溶剂法也在不断改进,朝着油脂安全的大方向发展。水媒法的提取介质为纯净水和乙醇等可食用物质的溶液,提取条件温和,对食用油产品质量安全更有保障。随着人们对包括食用油的质量和安全要求的不断提高,水媒法食用油的市场将很快形成并迅速发展,推动水媒法的产业化发展。

同时,中国蛋白质资源匮乏,自给量不足50%。目前的制油方法容易造成蛋白质严重变性,蛋白质难以高效利用,造成巨大浪费[50]。水媒法在提取油脂的过程中能保持大部分蛋白质的功能性质,回收后可以应用于食品制造中,使得蛋白质利用率和附加值大大提高,对提高企业综合经济效益和缓解中国蛋白质资源紧缺的局面大有裨益。另外,水媒法提油过程温和、无有毒有害物质排出,无污染,符合绿色可持续发展的要求。

油茶籽水酶法和乙醇水提法提油技术已经产业化,花生水酶法技术产业化也在进行中,水媒法提油技术已经在食用油加工行业中崭露头角。

5 结论

随着人类生活水平的提高,人们对食用油脂的安全性越来越重视,也对油脂加工技术提出了更高的要求。经过国内外学者多年的研究,水媒法技术已逐渐成熟,逐步发展出了水代法、水酶法、乙醇水提法以及各种组合形式的提油新技术。水媒法技术温和安全、高效环保,随着工艺设备、分离技术等的发展,水媒法技术将更加完善,成为未来取代传统工艺的新主流。

[1] USDA. Oilseeds: World Markets and Trade[R]. Washington DC: United State Department of Agriculture. 2015.

[2] 车进,张宏顾,善松. 2014年中国食用油产业报告[N]. 粮油市场报,2014-10-16.

[3] 匿名. 压榨油是否真的优于浸出油[J]. 大众科技,2007(1):190.

[4] 李杨,江连洲,杨柳,等. 水酶法制取植物油的国内外发展动态[J]. 食品工业科技,2009,30(6):383-387. Li Yang, Jiang Lianzhou, Yang Liu, et al. Current status and development tendency of aqueous enzymatic plant oil extraction in home and abroad[J]. Science and Technology of Food Industry, 2009, 30(6): 383-387. (in Chinese with English abstract)

[5] 冯华. 压榨制油与浸出制油[J]. 黑龙江粮食,2006(4):29-30.

[6] Kadioglu S I, Phan T T, Sabatini D A. Surfactant-based oil extraction of corn germ[J]. Journal of the American oil Chemists Society, 2011, 88(6): 863-869.

[7] 刘玉兰,郑来宁. 玉米胚预榨毛油和浸出毛油品质及综合脱色效果的研究[J]. 粮食与食品工业,2014,21(6):6-10, 13. Liu Yulan, Zheng Laining. The comparison of the quality and comprehensive decolorization effect of crude corn germ oil obtained respectively by pre-pressing and leaching process[J]. Cereal & Food Industry, 2014, 21(6): 6-10, 13. (in Chinese with English abstract)

[8] 张雪松,朱媛. 丙酮溶剂提取辣椒油树脂工艺的研究[J].农产品加工:学刊,2007,10(10):45-46, 49. Zhang Xuesong, Zhu Yuan. Study on Extracting Oleoresin from Capsicum by Acetone[J]. Academic Periodical of Farm Products Processing, 2007, 10(10): 45-46, 49. (in Chinese with English abstract)

[9] Kwiatkowski J R, Cheryan M. Extraction of oil from ground corn using ethanol[J]. Journal of the American oil Chemists Society, 2002, 79(8): 825-830.

[10] 王秀菊,王丽娟. 异丙醇提取大豆油脂的研究[J]. 粮油加工,2008(6):48-50.

[11] 倪双双,杨瑞金,张文斌,等. 乙醇水溶液提取玉米胚芽油的工艺优化[J]. 农业工程学报,2016,32(7):283-289. Ni Shuangshuang, Yang Ruijin, Zhang Wenbin, et al. Process optimization for extraction of corn germ oil by aqueous ethanol[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(7): 283-289. (in Chinese with English abstract)

[12] 郭耀东,游新勇,吕俊丽,等. 水剂法提取胡麻籽油的工艺研究[J]. 中国油脂,2014,39(8):22-25. Guo Yaodong, You Xinyong, Lv Junli, et al. Aqueous extraction of linseed oil[J]. China Oils and Fats, 2014, 39(8): 22-25. (in Chinese with English abstract)

[13] 胡娟,万楚筠,钮琰星. 水剂法提取双低菜籽脱皮冷榨饼中油脂和蛋白质的研究[J]. 中国油脂,2014,39(8):18-22. Hu Juan, Wan Chuyun, Niu Yanxin, et al. (Aqueous extraction of oil and protein from cold-pressed dehulled double-low rapeseed cake[J]. China Oils and Fats, 2014, 39(8): 18-22. (in Chinese with English abstract)

[14] 赵翔,陆启玉,章绍兵. 水剂法同时提取花生油和蛋白质的工艺研究[J]. 农业机械,2012,4(12):35-38.

[15] Nathan Sugarman. Process for simultaneously extracting oil and protein from oleaginous materials[P]. United States: US19500187473, 1956- 09-29.

[16] Rhee K C, Cater C M, Mattil K F. Simultaneous recovery of protein and oil from raw peanuts in an aqueous system[J]. Journal of Food Science, 1972, 37(1): 90-93.

[17] 肖龙艳,齐玉堂,张维农,等. 超声波辅助水剂法提取茶叶籽油工艺的研究[J]. 中国油脂,2011,36(7):5-8. Xiao Longyan, Qi Yutang, Zhang Weinong, et al. Ultrasonicassisted aqueous extraction of oil from tea seed[J]. China Oils and Fats, 2011, 36(7): 5-8. (in Chinese with English abstract)

[18] 李清华,夏仙亦,于修烛,等. 盐效应辅助水剂法提取南瓜籽油及其理化特性研究[J]. 食品工业科技,2012,33(24):286-289. Li Qinghua, Xia Xianyi, Yu Xiuzhu, et al. Aqueous extraction of pumpkin seed oil by salt effect and its pH ysicochemical properties[J]. Science and Technology of Food Industry, 2012, 33(24): 286-289. (in Chinese with English abstract)

[19] 梁钻好,杜冰,谢蓝华,等. 水酶法提取美藤果粕油脂的工艺研究[J]. 食品科技,2015,40(1):199-202, 208. Liang Zuanhao, Du Bing, Xie Lanhua, et al. Oil extracting process of dregs of Sacha inchi by aqueous enzymatic method[J]. Food Science and Technology, 2015, 40(1): 199-202, 208. (in Chinese with English abstract)

[20] Zhang Wenbin, Li Pengfei, Yang Ruijin. Enzymes in Oil and Lipid-Based Industries[M]. in Enzymes in Food and Beverage Processing. Florida: CRC Press, 2015: 227-253.

[21] Sengupta R, Bhattacharyya D K. Enzymatic extraction of mustard seed and rice bran[J]. Journal of the American Oil Chemists Society, 1996, 73(6): 687-692.

[22] Hanmoungjai P, Pyle D L, Niranjan K. Enzymatic process for extracting oil and protein from rice bran[J]. Journal of the American Oil Chemists Society, 2001, 78(8): 817-821.

[23] Hanmoungjai P, Pyle D L, Niranjan K. Enzyme-assisted water-extraction of oil and protein from rice bran[J]. Journal of Chemical Technology and Biotechnology, 2002, 77(7): 771-776.

[24] 杨慧萍,王素雅,宋伟,等. 水酶法提取米糠油的研究[J].食品科学,2004,25(8):106-109. Yang Huiping, Wang Suya, Song Wei, et al. Study on extracting rice bran oil from rice bran by aqueous enzymatic method[J]. Food Science, 2004, 25(8): 106-109. (in Chinese with English abstract)

[25] 刘春雷,李丹,王腾宇,等. 响应面优化水酶法提取米糠油工艺的研究[J]. 食品工业,2011(12):46-49. Liu Chunlei, Li Dan, Wang Tengyu, et al. Aqueous enzymatic extraction of response surface optimization process of rice bran oil[J]. The Food Industry, 2011(12): 46-49. (in Chinese with English abstract)

[26] Robert A Moreau, David B Johnston, Michael J Powell, et al. A comparison of commercial enzymes for the aqueous enzymatic extraction of corn oil from corn germ[J]. Journal of the American Oil Chemists' Society, 2004, 81(11): 1071-1075.

[27] Leland C Dickey, Michael J Kurantz, Nicholas Parris, et al. Foam separation of oil from enzymatically treated wet-milled corn germ dispersions[J]. Journal of the American Oil Chemists Society, 2009, 86(9): 927-932.

[28] 钱志娟,王璋,许时婴,等. 玉米胚芽水酶法提油及蛋白质的回收[J]. 无锡轻工大学学报,2004,23(5):58-62. Qian Zhijuan, Wang Zhang, Xu Shiying, et al. Aqueous enzymatic extraction of corn germ oil and recovering protein[J]. Journal of Wuxi University of Light Industry, 2004, 23(5): 58-62. (in Chinese with English abstract)

[29] 赵玮,王大为,李倩. 水酶法提取玉米胚芽油工艺优化[J].食品科学,2010,31(24):206-209. Zhao Wei, Wang Dawei, Li Qian. Optimal extraction processing of corn germ oil through water-enzymolysis method[J]. Food Science, 2010, 31(24): 206-209. (in Chinese with English abstract)

[30] Sharma A, Khare S K, Gupta M N. Enzyme-assisted aqueous extraction of peanut oil[J]. Journal of the American Oil Chemists Society, 2002, 79(3): 215-218.

[31] Wang Yingyao, Wang Zhang, Cheng Shangwei, et al. Aqueous enzymatic extraction of oil and protein hydrolysates from peanut[J] Food Science and Technology Research, 2008, 14(6): 533-540.

[32] Zhang Shao Bing, Lu Qi Yu, Yang Hongshun, et al. Aqueous enzymatic extraction of oil and protein hydrolysates from roasted peanut seeds[J] Journal of the American Oil Chemists Society, 2011, 88(5): 727-732.

[33] Lamsal B P, Murphy P A, Johnson L A. Flaking and extrusion as mechanical treatments for enzyme-assisted aqueous extraction of oil from soybeans[J]. Journal of the American oil Chemists Society, 2006, 83(11): 973-979.

[34] Moura de, Campbell K, Mahfuz A, et al. Enzyme-assisted aqueous extraction of oil and protein from soybeans and cream de-emulsification[J]. Journal of the American oil Chemists Society, 2008, 85(10): 985-995.

[35] 李杨,江连洲,张兆国,等. 挤压膨化后纤维降解对大豆水酶法提油率的影响[J]. 农业机械学报,2010,41(2):157-163. Li Yang, Jiang Lianzhou, Zhang Zhaoguo, et al. Effect of cellulose degradation on soybean oil extraction yield through extrusion and expansion processing[J] Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(2): 157-163. (in Chinese with English abstract)

[36] Latif S, Diosady L L, Anwar F. Enzyme-assisted aqueous extraction of oil and protein from canola (Brassica napus L.) seeds[J]. European Journal of Lipid Science and Technology, 2008, 110(10): 887-892.

[37] 冷玉娴,许时婴,王璋,等. 水酶法提取葵花籽油的工艺[J].食品与发酵工业,2006,32(10):127-131. Leng Yuxian, Xu Shiying, Wang Zhang, et al. Aqueous enzymatic extraction of sunflower seeds oil[J]. Food and Fermentation Industries, 2006, 32(10): 127-131. (in Chinese with English abstract)

[38] 任健. 葵花籽水酶法取油及蛋白质利用研究[D]. 无锡:江南大学,2008. Ren Jian. Study on Aqueous Enzymatic Extraction of Oil and the Utilization of Protein from Sunflower Seed[D]. Wuxi Jiangnan University, 2008. (in Chinese with English abstract)

[39] Latif S, Anwar F. Effect of aqueous enzymatic processes on sunflower oil quality[J]. Journal of the American oil Chemists Society, 2009, 86(4): 393-400.

[40] Li Pengfei, Gasmalla Mohammed Abdalbasit A, Zhang Wenbin, et al. Effects of roasting temperatures and grinding type on the yields of oil and protein obtained by aqueous extraction processing[J]. Journal of Food Engineering, 2016, 173: 15-24.

[41] 钱志娟. 玉米胚芽水酶法提油及蛋白质的回收[D]. 无锡:江南大学,2005. Qian Zhijuan. Aqueous Enzymatic Extraction of Corn Germ Oil and Reclaiming Protein[D]. Wuxi Jiangnan University, 2005. (in Chinese with English abstract)

[42] 全球首条水酶法茶籽油生产线在湘潭投产[N]. 茶世界,2013(1):23.

[43] 李杨,江连洲,魏东旭,等. 水酶法制取大豆油和蛋白关键技术及机理研究[C]// 中国食品科学技术学会第七届年会. 北京, 2010. Li Yang, Jiang Lianzhou, Wei Dongxu, et al. Key technology and mechanism study of soybean oil and protein extracted by enzyme assistant aqueous[C]// The 7th CIFST, Beijing, 2010. (in Chinese with English abstract)

[44] 韩宗元,李晓静,江连洲,等. 水酶法提取大豆油脂的中试研究[J]. 农业工程学报,2015,31(8):283-289. Han Zongyuan, Li Xiaojing, Jiang Lianzhou, et al. Pilot-plant test of soybean oil from enzyme-assisted aqueous extraction processing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(8): 283-289. (in Chinese with English abstract)

[45] 迟延娜,张文斌,杨瑞金,等. 顽固乳状液的破乳处理提高花生游离油提取率[J]. 农业工程学报,2014,30(8):257-264. Chi Yanna, Zhang Wenbin, Yang Ruijin, et al. Destabilization of stubborn emulsion formed during aqueous extraction improving extraction rate of total free oil from peanut[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 257-264. (in Chinese with English abstract)

[46] 李强,杨瑞金,张文斌,等. 乙醇对油茶籽油水相提取的影响[J]. 中国油脂,2012,37(3):6-9. Li Qiang, Yang Ruijin, Zhang Wenbin, et al. Influence of ethanol on aqueous extraction of oil-tea camellia seed oil[J]. China Oils and Fats, 2012, 37(3): 6-9. (in Chinese with English abstract)

[47] 马传国. 油料预处理加工机械设备的现状与发展趋势[J].中国油脂,2005,30(4):5-11. Ma Chuanguo. Current situation and development tendency of oilseed pretreatment equipment[J]. China Oils and Fats, 2005, 30(4): 5-11. (in Chinese with English abstract)

[48] 鲁曾,董海洲,潘燕. 酶法提油技术研究进展[J]. 粮食与油脂,2006(6):37-39. Lu Zeng, Dong Haizhou, Pan Yan. Research progress of oil extraction by enzymatic processing[J]. Cereals & Oils, 2006(6): 37-39. (in Chinese with English abstract)

[49] 赵国志. 油脂及相关食品的安全性问题与对策[J]. 中国油脂,2007,32(12):60-64.

[50] 车丽涛,周安国. 解决我国蛋白质资源缺乏的途径[J]. 饲料工业,2006,27(9):56-59.

Summarization on vegetable oil extraction technology by aqueous medium method

Yang Ruijin1,2, Ni Shuangshuang2, Zhang Wenbin1,2, Li Pengfei2, Liu Junjun2, Xie Bin2

(1. State Key Laboratory of Food Science & Technology and School of Food Science and Technology, Jiangnan University, Wuxi 214122, China; 2. School of Food Science and Technology, Jiangnan University, Wuxi 214122, China)

Vegetable oil is an exceedingly important and indispensable part of the modern diet. Most of the production methods of vegetable oils in traditional commercial company are the hot-pressing method and/or the solvent extraction method. The hot-pressing method is a conventional oil production method in which oilseeds are firstly treated under hyperthermal condition and then exuded by mechanical extrusion. This method has the characteristics of simple equipment and universality on the production of different oils, but its oil yield is relatively low. In addition, during the long-time hyperthermal treatment, oil may be oxidized, and then the oxidation product would degrade and generate some harmful compositions, such as trans-fatty acid and polycyclic aromatic hydrocarbons. The solvent extraction method applies hexane as extraction solvent chiefly, and has a high oil yield (>96%). But in hexane extraction, many byproducts would be dissolved out with the oil, which leads to the inferior physical-chemical characteristics of crude oil. Hence, the deep refining is needed, however, excessive refining not only causes the loss of nutrients, but also may bring new harmful substances, such as plasticizers, heavy metals and chlorine propanol esters. Furthermore, hexane has been identified as the hazardous air pollutant. Because of the toxicity and flammability of hexane and the increasing demand of food safety, the development of alternative green production process of vegetable oils is becoming extraordinarily urgent. The aqueous extraction method is recently receiving considerable attention, in which pure water is employed as main extraction medium. It is a new developed green and efficient oil extraction technology. Compared with traditional technology, this method is mild and safe due to the relatively low temperature and the complete avoidance of organic solvents. Based on the decades of our team’s research work on the aqueous medium extraction technology, we have established the concept of aqueous medium method of vegetable oil extraction technology firstly in this review. The so-called aqueous medium method of vegetable oil extraction technology employs pure water as the main extraction medium, with or without the assistance of edible substances that are miscible with water like ethanol, food-grade enzyme, supersonic and microwave. The effects of these supplements were to destroy the cell wall of oil-bearing materials or prevent the formation of highly-creamed emulsion in extraction process. This method contains aqueous extraction method, aqueous enzymatic extraction method and aqueous ethanol extraction method. In this review, the technological process, technical features, development history, existing problems and promising prospects are also discussed in detail.

extraction; technology; water; aqueous medium method; aqueous extraction method; aqueous enzymatic extraction method; aqueous ethanol extraction method

10.11975/j.issn.1002-6819.2016.09.043

TS224

A

1002-6819(2016)-09-0308-07

杨瑞金,倪双双,张文斌,李鹏飞,刘军军,谢 斌. 水媒法提取食用油技术研究进展[J]. 农业工程学报,2016,32(9):308-314.

10.11975/j.issn.1002-6819.2016.09.043 http://www.tcsae.org

Yang Ruijin, Ni Shuangshuang, Zhang Wenbin, Li Pengfei, Liu Junjun, Xie Bin. Summarization on vegetable oil extraction technology by aqueous medium method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 308-314. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2016.09.043 http://www.tcsae.org

2016-01-18

2016-03-22

国家863计划重点项目课题 (2013AA102103)

杨瑞金,男,江西瑞金人,教授,博士,博士生导师,主要从事食品化学、食品科学。无锡 江南大学食品与工程国家重点实验室,214122。Email:yrj@jiangnan.edu.cn