基于有限元的车轮纯滑动时钢轨三维热弹性分析

2016-12-19王宏臣李明金刘永利

王宏臣 李明金 刘永利

(淮安信息职业技术学院,223003,淮安∥第一作者,副教授)

基于有限元的车轮纯滑动时钢轨三维热弹性分析

王宏臣 李明金 刘永利

(淮安信息职业技术学院,223003,淮安∥第一作者,副教授)

运用有限元软件ABAQUS,建立车轮纯滑动时钢轨三维热弹性的有限元模型。分析钢轨的温度场及应力场分布,以及不同轴重、不同摩擦系数和不同车轮滑动速度等工况情况对结果的影响。分析表明:钢轨表面温度场呈现细长的条带状,钢轨表面温度变化是一个快速升温,缓慢降温的过程,温度最高区分布在钢轨表面;钢轨应力最大处不在钢轨表面,应力变化图中有两个峰值;钢轨的最大温度和应力都随着轴重、摩擦系数和滑动速度的增加而增加。

轮轨滑动; 有限元分析; 热力耦合

Author′s address Huai′an College of Information Technology,223003,Huaian,China

轮轨摩擦副是铁路运输工具的关键零部件,列车的运行、牵引和制动都需要通过轮轨的作用才能得以实现[1]。机车牵引力是通过轮轨间的粘着和蠕滑产生的,当牵引力或制动力超过了可用的粘着时,轮轨间发生滑动,滑动导致轮轨接触区产生大量的摩擦热[2],产生的热量导致接触温度急剧升高,导致轮轨材料的破坏,产生无法估量的经济损失。目前列车向着高速和重载方向发展,轮轨出现的破坏现象越来越严重[3],所以对这种研究显得尤其重要。

目前大多数车轮纯滑动模型都是二维平面模型[2-4],少数三维模型也比较简单[5],不能完全描述整个轮轨系统的三维空间温度及应力情况,所以有必要建立车轮纯滑动三维热弹性有限元模型,并进行相关分析。本文建立车轮纯滚动系统的热力耦合三维热弹性有限元模型,分析滚动时的温度场与应力场分布,以及不同轴重、摩擦系数和车轮滑动速度和等工况下对钢轨温度场及应力场的影响。

1 模型建立

1.1 轮轨接触理论

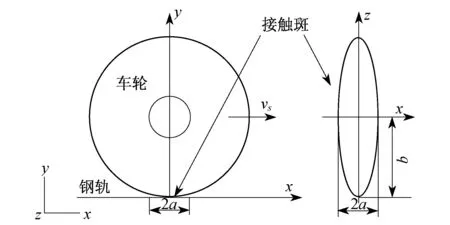

假设轮轨接触条件满足Hertz(赫兹)接触条件。图1为接触斑示意图。

图1 接触斑示意图

由Hertz接触理论[6],可以得到轮轨接触斑法向压力P分布为:

(1)

式中:

x、z——分别为局部纵向和横向坐标;

a、b——分别为椭圆斑沿x和z方向的宽度的一半,即椭圆的长半轴和短半轴;

p0——接触斑上的最大接触压力。

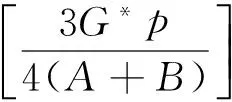

其中:

(2)

(3)

(4)

式中:

A、B——常数,取决于车轮和钢轨曲面的主曲率大小以及两曲面主曲率平面间的夹角;

m、n——分别与A、B有关的参数,具体可参见文献[1];

E1、E2——分别为车轮和钢轨的弹性模量;

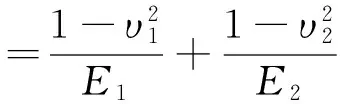

υ1、υ2——分别为车轮和钢轨的泊松比,本文中,钢轨和车轮取相同的材料参数。

最大接触压力:

(5)

式中:

W——轮重。

本文假设车轮以速度vs滑动,则接触斑的切向力

p′=μp

(6)

式中:

μ——摩擦系数。

故椭圆斑任意一点的单位时间单位面积的热通量为:

Q=μpvs

(7)

1.2 热力耦合理论

车轮在钢轨上纯滚动时,整个车轮钢轨系统满足如下的瞬态温度场方程[7]:

(8)

式中:

a——热扩散率;

T——温度;

t——时间。

整个系统有三类边界条件:

① 滚动前系统初始温度场

Tw=f1(t)

(9)

② 滚动时,系统产生的热流:

(10)

③ 滚动过程中的系统换热:

(11)

式(9)~式(11)中:

λ——热导率;

Tw——钢轨边界温度;

Tf——周围空气温度;

h——表面传热系数;

n——边界法向单位向量。

1.3 有限元模型

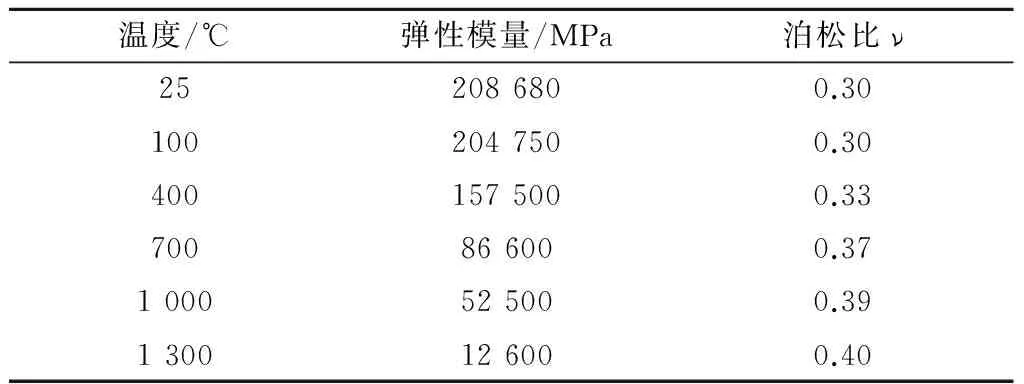

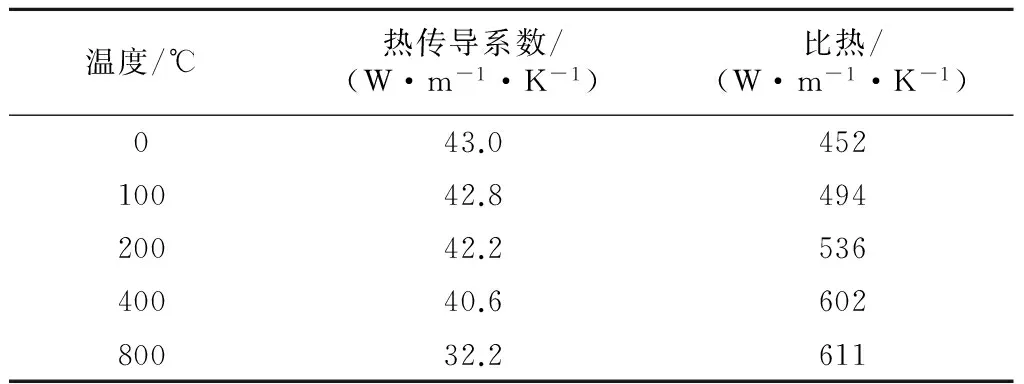

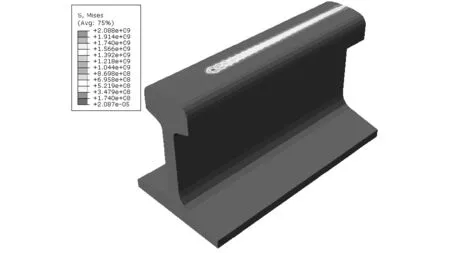

本文以21 t轴重的货车为例,踏面为LM型,车轮为纯滑动状态,滑动速度v=1 m/s,摩擦系数μ=0.3。在有限元软件ABAQUS中,建立简化的60 kg/m钢轨模型,钢轨长度设置为0.3 m,约束前后两个截面的三个位移自由度。本文运用移动的热源来模拟纯滑动过程中的热源,在有限元软件ABAQUS中分别用DFLUX子程序来施加这种移动热流载荷。选择C3D8T单元。设置分析时长0.3 s,步长0.01 s。考虑加热过程中的散热效应,包括热对流和热辐射,设置相应的对流换热系数为15 W/(m2·℃)、发射率为0.85。车轮纯滑动会产生高温,材料参数设置随温度变化的情况如表1和2所示。最终有限元模型如图2所示。

表1 随温度变化的弹性模量和泊松比[8]

表2 钢轨随温度变化的热传导系数和比热[9]

图2 钢轨有限元模型

2 仿真计算

2.1 温度场、应力场分布

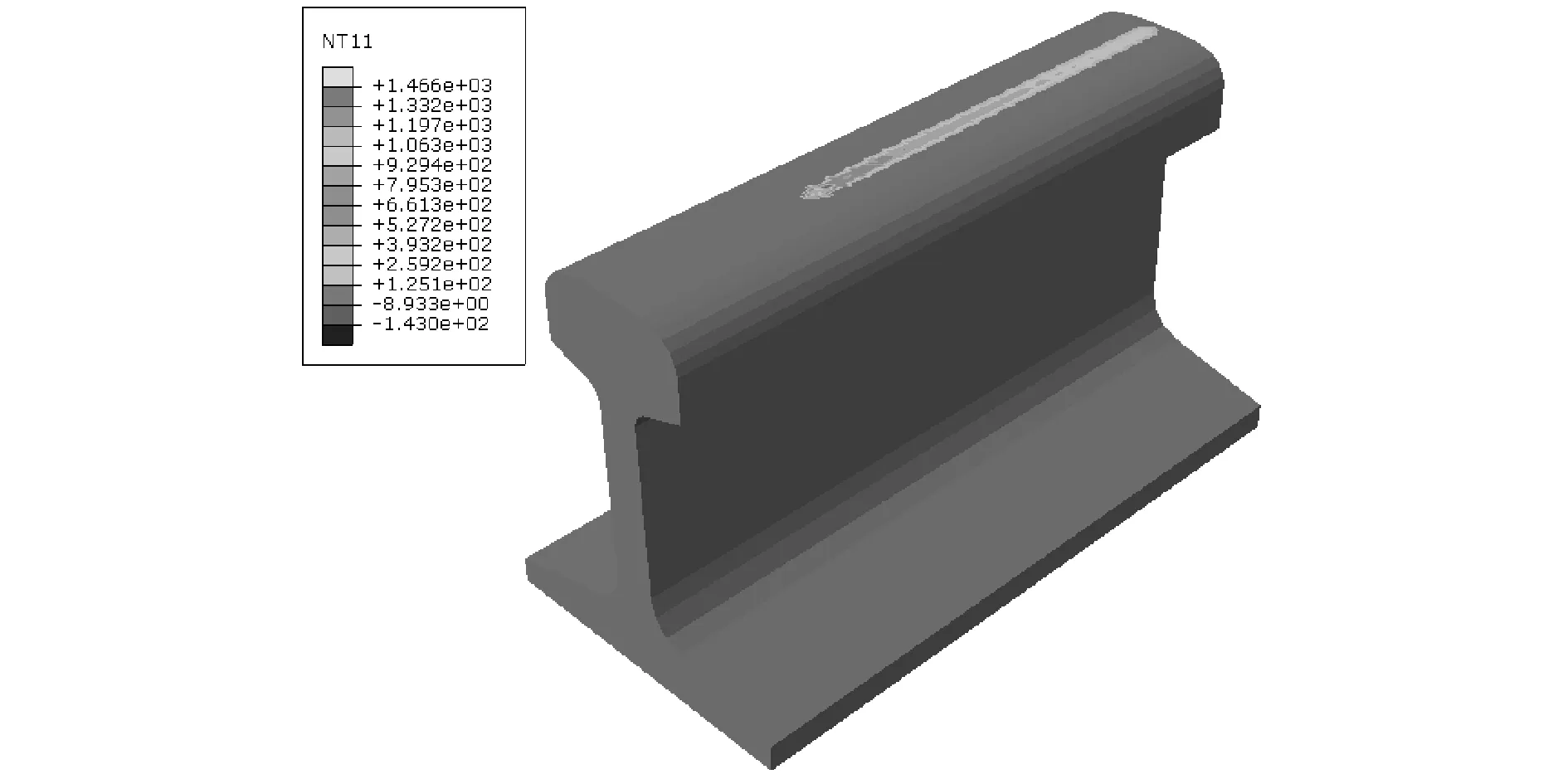

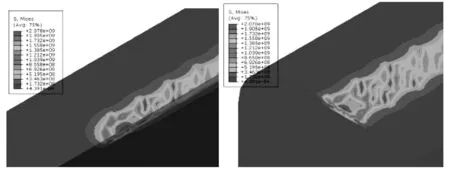

经过计算,可以得到钢轨的温度场分布图,结果如图3所示。由图3可以看到,钢轨的最大温度能达到1 466 ℃,很接近钢轨材料的熔点。如此高温,再加上车轮的轮载,会导致不可恢复的变形,影响行车安全。温度场形状呈细长条状。由图4可以看到,钢轨温度场分布很薄,经过测量,大约只有1 mm厚度左右。

图3 钢轨温度场分布图

图4 钢轨温度场截面图

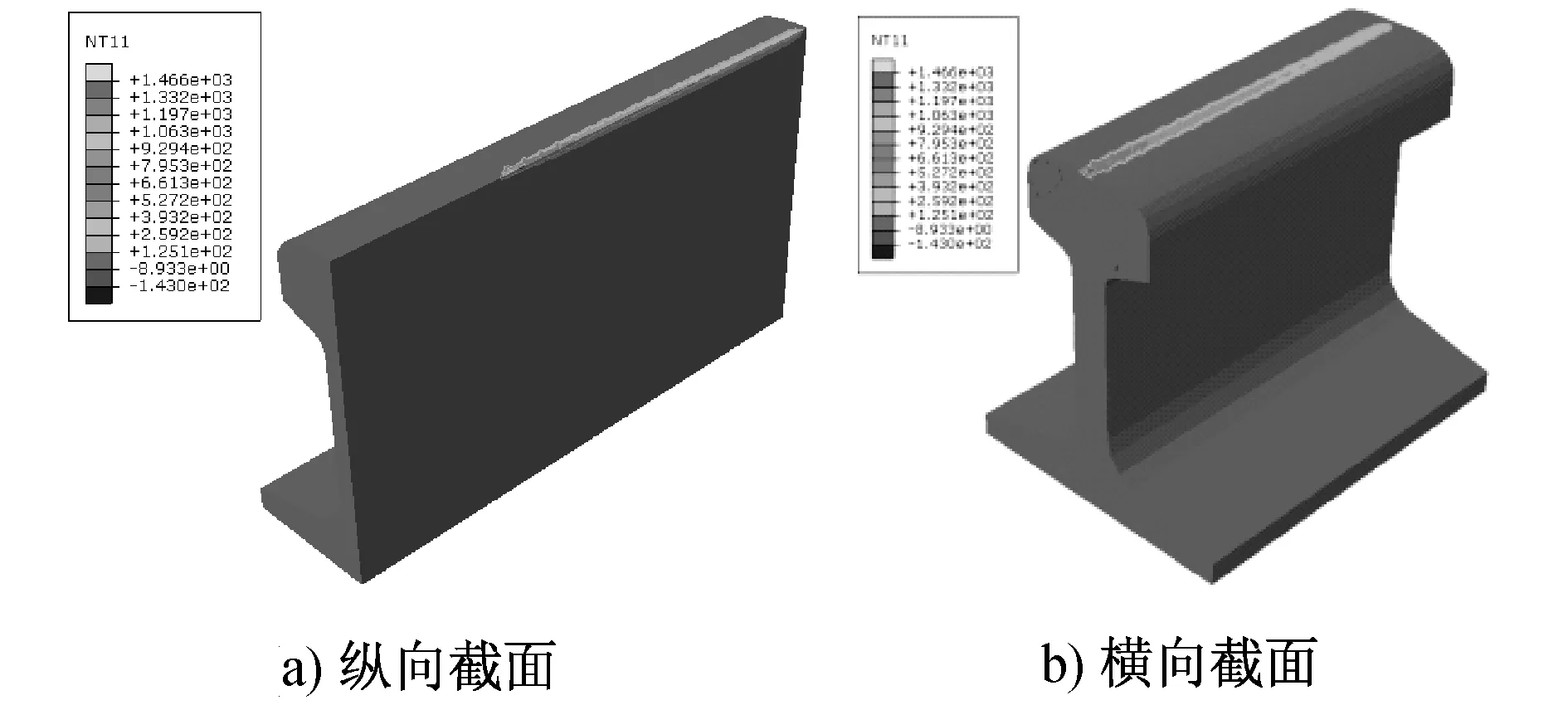

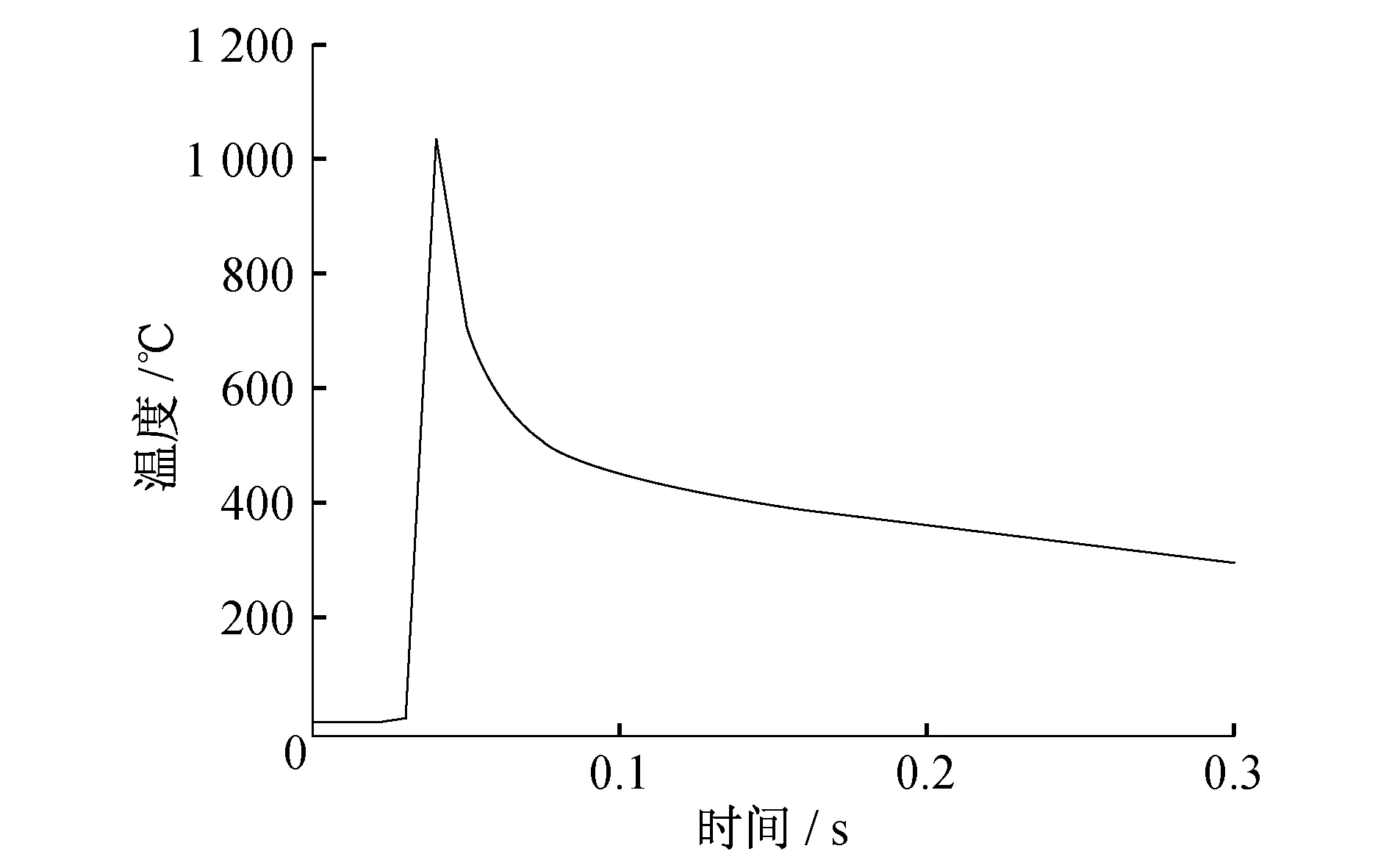

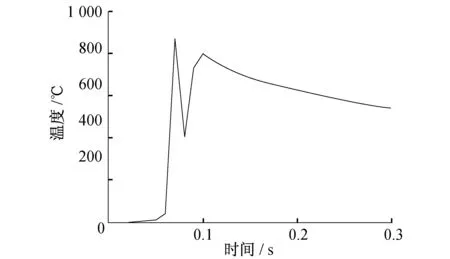

取钢轨上表面正中间一点,测量其温度变化情况,如图5所示。由图5可以看出,钢轨表面温度变化是一个快速升温,缓慢降温的过程,在一个极短的时间内,钢轨表面温度就达到了1 000 ℃左右,然后才缓慢进行降温。在0.1 s左右时候,温度下降会出现一个转折,由快速降温到缓慢降温。取不同深度处的测量点进行温度测量,结果如图6所示。由图6可以看出,随着深度的增加,表面最高温度变化不是很明显,这也印证了图3中的温度场分布图,而且随着深度的增加,相应深度层的最高温度会出现时间滞后。

图5 钢轨表面温度变化图

图6 不同深度钢轨温度变化图

图7为钢轨的等效应力分布图。由图可以看到,最大应力能达到2 088 MPa,已经远远超过了钢轨材料的强度极限,应力场也和温度场一样,呈现细长的条状。但是和温度场不同的是,最大应力并不在表面,而是在表面下,由图8的局部截图可以看出。对钢轨表面的应力进行测量,结果如图9所示。由图9可以看到两个应力峰,当第一个应力峰到来的时候,又快速下降,然后再次快速升高,第二次的最高应力比第一次小,且随后的下降速度比较缓慢。

图7 钢轨等效应力图

图8 钢轨应力场局部图

图9 钢轨表面应力变化图

2.2 不同工况分析

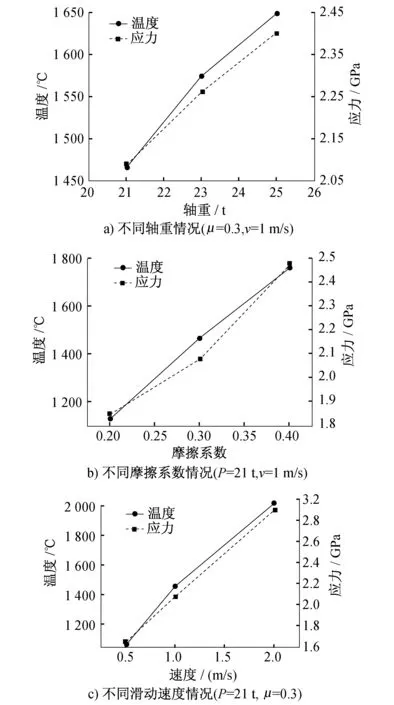

在本节,分析不同轴重、不同摩擦系数和不同滑动速度对结果的影响。轴重分别设置为21 t、23 t和25 t,摩擦系数分别设置为0.2、0.3和0.4,速度分别设置为0.5 m/s、1 m/s和2 m/s。最终结果如图10所示。

图10 不同工况下钢轨最高温度和应力变化情况

由结果可以看出:钢轨的最大温度和应力都会随着轴重、摩擦系数和滑动速度的增加而增加。通过公式(5)和式(7)可以看到,轴重、摩擦系数和滑动速度的增加都会导致热流密度的增加,继而会导致温度的升高,从而引起应力的增大。由图和公式也可以发现摩擦系数和滑动速度对钢轨温度和应力的影响最大,轴重的影响最小。所以在列车的运行过程中,一定要防止车轮的打滑出现,否则会产生严重的后果。

3 结语

(1) 钢轨表面温度场呈现细长的条带状,钢轨表面温度变化是一个快速升温,缓慢降温的过程,温度最高区分布在钢轨表面。

(2) 钢轨应力最大处并不在钢轨表面,且应力变化图中有两个最高峰。

(3) 钢轨的最大温度和应力都随着轴重、摩擦系数和滑动速度的增加而增加,而且摩擦系数和滑动速度对温度和应力的影响最大。

(4) 要防止列车在运行过程中的打滑。

[1] 金学松,刘启跃.轮轨摩擦学[M].北京:中国铁道出版社,2004.

[2] 李伟,温泽峰,吴磊,等.车轮滑动时钢轨热弹塑性有限元分析[J].机械工程学报,2010,46(10):95.

[3] 王伟,王彩芸,郭俊,等.轮轨滑动摩擦生热分析[J].机械设计,2011,28(4):10.

[4] 吴磊,温泽峰,金学松.轮轨摩擦耦合热弹性有限元分析模型[J].交通运输工程学报,2007,7(6):21.

[5] 吴磊,温泽峰,金学松.车轮全滑动轮轨摩擦温升三维有限元分析[J].机械工程学报,2008,44(3):57.

[6] JOHNSON K L.Contact mechanics[M].Cambridge:Cambridge University Press,1985.

[7] 傅秦生.热工基础与应用[M].北京:机械工业出版社,2007.

[8] 戴锅生.传热学[M].北京:高等教育出版社,2001.

[9] 应之丁,侯伟,池博源,等.列车制动热熔量计算应用软件改进设计[J].城市轨道交通研究,2014(7):8.

[10] CHEN Y C,KUANG J H,CHEN L W,et al.Wheel-rail thermal contact on rail corrugation during wheel braking[C]∥ASME International Mechanical Engineering Congress and Exposition0Orlando,Florida USA:ASME,2005:417-424.

Three-dimensional Thermal-elastic System Analysis of Complete Sliding Wheel Based on Finite ElementWANG Hongchen, LI Mingjin, LIU Yongli

A three-dimensional thermal-elastic coupling model of the complete sliding wheel is established by using the finite element software ABAQUS. The distribution of temperature field and stress field, the results influenced by different axle loads, the friction coefficient and wheel sliding velocity are studied. The analysis shows that the shape of rail temperature field is a thin and long strip, the rail temperature is heated rapidly but cooled slowly, and areas of the highest temperature are located on the rail surface, but the biggest stress is not on the rail surface. It also shows that there are two peaks in stress curve of rail surface, the rail temperature and stress would increase with the increase of axle load, friction coefficient and wheel sliding velocity.

wheel/rail sliding; finite element analysis (FEA); thermal-mechanical coupling

U 211.5

10.16037/j.1007-869x.2016.05.011

2015-02-12)