微波法加速金属腐蚀速率有效性的研究

2016-12-19张会光崔小捧张金梅

张会光,崔小捧,张金梅

(1.国家安全生产监督管理总局化学品登记中心,山东青岛 2660712.中国石化安全工程研究院,山东青岛 2660713.化学品安全控制国家重点实验室,山东青岛 2660714.青岛海大建筑工程检测鉴定中心,山东青岛 266071)

微波法加速金属腐蚀速率有效性的研究

张会光1,2,3,崔小捧4,张金梅1,2,3

(1.国家安全生产监督管理总局化学品登记中心,山东青岛2660712.中国石化安全工程研究院,山东青岛2660713.化学品安全控制国家重点实验室,山东青岛2660714.青岛海大建筑工程检测鉴定中心,山东青岛266071)

为研究微波加热法加速金属腐蚀性速率的有效性,在联合国《关于危险货物运输的建议书-试验和标准手册》关于化学品对金属腐蚀性检测方法的基础上,以微波辐射装置代替传统的电加热水浴,以20#碳钢和7075-T6铝作为金属试片研究了腐蚀介质浓度、搅拌速率以及微波功率对腐蚀率的影响。研究表明,酸性腐蚀介质中H+浓度为0.06 mol/L,搅拌速率为80 r/min、微波功率为300 W时腐蚀加速效果最好。最佳条件下反应40 h,微波法下的失重率及pH值均高于水浴法,微波辐射具有明显的加速腐蚀效果。

微波 金属腐蚀 腐蚀速率 快速检测

微波是一种从低频无线电波到高频红外区的电磁波,其频率范围为300 M~30 GHz(波长1 m~1 mm),具有波动性、高频性、热特性和非热特性[1-2],常用的微波频率为2 450 MHz。极性分子接受微波辐射的能量后,通过分子偶极每秒数十亿次的高速旋转而产生热效应从分子内进行加热。与普通外加热方式相比,微波加热快,受热体系温度均匀,从而使化学反应迅速,能够极大地缩短操作时间、节省试验试剂以及减少环境污染。当介质材料处于微波场中时极性分子(如水)在微波电磁场中快速转向及定向排列产生相互摩擦而发热,传统加热法的热传递方式为由热源至器皿至样品;而微波加热为物质直接被加热,加热方式由热源至样品至器皿,保证了微波能量的快速传导与充分利用[3]。由于微波具有高效、均匀的体加热作用,利用微波辐射手段能够有效加快化学反应速度、改变化学反应进程、获得新的反应产物以及实现某些常规方法难以进行的反应。大量的试验结果表明,微波作用下的反应速率较传统方法有数倍、数十倍甚至更大程度的增加[4]。

1 试验部分

1.1 试剂

98.3%的浓硫酸,37.5%的浓盐酸,均为分析纯,利用以上试剂配置不同浓度的腐蚀介质。每组试验的腐蚀介质体积均为1.5 L。

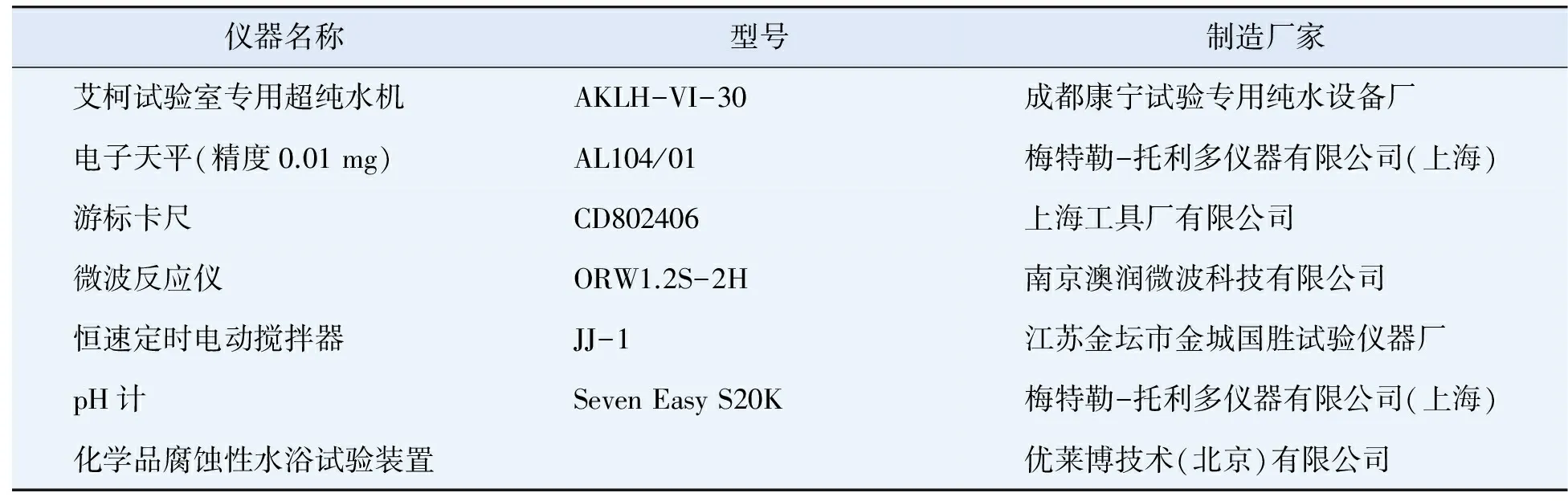

1.2 仪器设备(表1)

表1 主要仪器及设备

2 试验方法

按照联合国《关于危险货物运输的建议书-试验和标准手册》[5]第五修订版推荐的运输化学腐蚀危险性鉴别分类试验方法,采用的钢片型号为SAE1020,铝片型号为7075-T6铝合金试片,其尺寸为50 mm×20 mm×2 mm(长×宽×厚)。分别将3个钢片和铝片悬挂于两组待测样品中,其悬挂位置分别为全浸、半浸和悬空。试验时间为168 h。试验结束后根据金属试片失重率大小作为判定标准,通常以失重率最大的金属试片作为待测化学品腐蚀危险性的判定依据。

标准试验方法的操作步骤如下。

a)用120目砂纸将待测钢片表面打磨擦亮并用清水清洗表面杂质,铝片不经打磨处理。将处理后的金属试片置于超声波乙醇浴中清洗,用丙酮擦洗除脂,干燥金属表面后采用电子天平精确称量试片质量,精确度为±0.1 mg,不应对表面进行化学处理。

b)完成试样准备工作后,在不对金属样品进行保护的前提下,为避免其表面被氧化,应在当天进行试验,为确保金属样品在待测液体中完全反应所需溶液体积至少为1.5 L。

c)每次试验需用3个金属片,用PTFE线将处理好的待测试片分别从杯状反应容器的3个入口悬挂放入盛有腐蚀介质的容器中,悬挂位置分别为全浸、半浸和悬空。全浸试片上边缘和液面的距离为10 mm左右,试验过程中须避免待测液体的损失。

d)整个试验过程中包括容器中的气相在内,其测试温度采用水浴加热控温在55℃±1℃,金属片暴露在此稳定的环境中至少一周(168 h±1h)。

e)试验结束后,清洗金属试片并用合成或天然毛刷将表面清洗干净(禁用金属刷),金属表面若有粘性的腐蚀性物质或沉淀物可用酸洗溶液进行清洗。同时须对一未暴露腐蚀的金属片进行同样条件(时间、温度、浓度和表面处理方式)的处理,用于测定因酸洗液所引起的金属质量损失,计算待测液体的腐蚀率时减去该值。

f)在乙醇浴中对金属试片进行超声波清洗,而后对金属试片进行干燥处理并精确称量试验结束后的质量,精确度为±0.1 mg,结合金属试片的初始质量计算出待测液体的腐蚀率。

微波法加速腐蚀的试验过程及金属试片的处理方法与上述标准方法的试验步骤相同。微波反应仪参数优化选择的影响因素为微波功率和搅拌速率,微波功率分别为100,300,500,700 W,搅拌速率为80,100,120,150 r/min,优化准则为能够较短时间内取得较高金属失重率,根据不同操作条件下相同腐蚀时间内金属的失重率大小,判断各因素对腐蚀速率的影响程度。

3 结果与讨论

3.1 腐蚀介质临界浓度筛选

在酸溶液环境中,金属腐蚀性的主要影响因素包括溶液pH值、温度、酸浓度、氧化性、还原性、阴离子种类和气相封闭状态等。在酸性溶液中,金属表面的氧化物覆盖膜易被溶解,导致金属基体与酸性介质直接接触,此时金属表面上同时进行氧去极化和氢去极化,在没有腐蚀产物保护作用时进行的是均匀腐蚀。而pH值范围在10~13时,金属表面pH值会升高,如Fe2O3会转化为具有钝化作用的γFe2O3,致使腐蚀速率下降[6]。

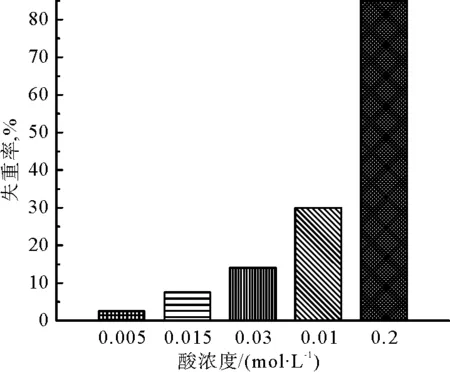

为确定进行7天腐蚀性试验失重率在13.5%左右的临界浓度,本研究配制了不同浓度的硫酸溶液开展平行试验,根据失重率的大小确定本研究腐蚀介质浓度。配制浓度分别为0.005,0.015,0.03,0.1,0.2 mol/L的硫酸溶液进行标准腐蚀试验。试验过程中发现在浓度大于0.03 mol/L的溶液中,腐蚀初始阶段全浸钢片厚度明显减小,随腐蚀时间延长整体颜色暗黑无光泽,边缘呈锯齿状。试验结束后用清水冲洗金属试片,并用天然毛刷去除表面腐蚀产物,在5种不同浓度腐蚀溶液中的金属表面整体均凹凸不平并分布有蚀坑。在浓度大于0.03 mol/L溶液中试验结束后,金属表面的腐蚀严重,表面蚀坑数量较多;在0.2 mol/L的溶液中的试片厚度明显减薄并出现穿孔现象。而半浸钢片下部被严重腐蚀有较多蚀坑及部分横向裂纹,边缘呈锯齿状上部表面覆盖大量腐蚀产物,去除腐蚀产物后发现下部呈现大量点蚀坑;悬空钢片表面覆盖一层暗黄色片状腐蚀产物,清洗后表面形貌相对完整。称量并计算所有试片失重率后,发现失重率由大到小顺序依次为全浸、半浸和悬空。

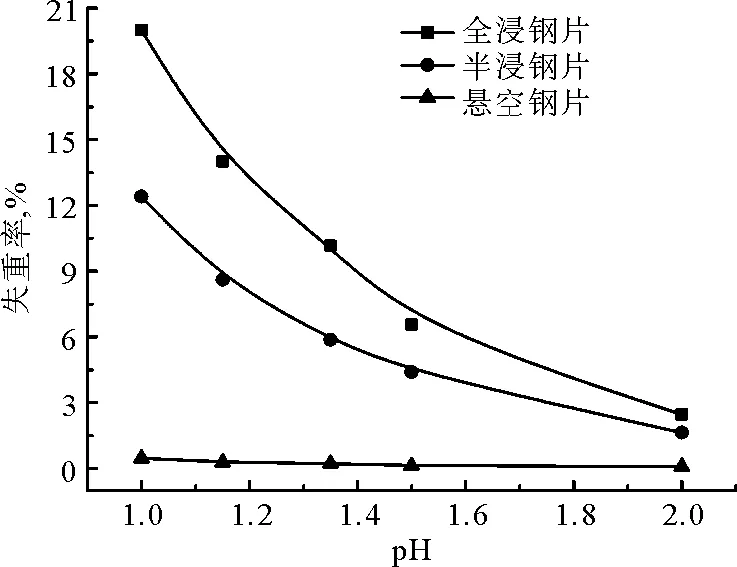

在不同pH值硫酸溶液中,各个悬挂位置钢片的失重率情况如图1所示,由图1看出pH值越高金属试片失重率值越小。原因为在酸溶液中的腐蚀很大程度上取决于H+浓度,H+浓度上升时其放电反应速度加快,溶液酸度增加导致金属表面膜溶解加剧,金属腐蚀速度增加。因此溶液pH值越高,溶液腐蚀性越弱,金属试片失重率越小。全浸钢片的失重率明显大于半浸钢片的失重率,悬空钢片失重率值基本保持不变,这表明在硫酸腐蚀体系中在55 ℃的环境下,气相介质的腐蚀性远弱于液相介质。

全浸钢片在不同浓度硫酸溶液中腐蚀7天的失重率如图2所示。硫酸溶液的腐蚀性取决于温度、浓度、氧化还原剂的存在、流速和悬浮固体物等,高浓度硫酸是强氧化剂,能使很多具有钝化能力的金属进入钝化状态,低浓度硫酸没有氧化能力仅有强酸作用。因此在一定浓度范围内,氧化性酸浓度增加时,加快了氧化剂的阴极还原过程而加速腐蚀,当氧化性酸浓度超过某一临界值时,金属便进入钝化状态抑制腐蚀[7-8]。图2试验结果显示,当配制的稀硫酸浓度为0.03 mol/L时,全浸钢片失重率为14%。该浓度硫酸介质腐蚀性接近于腐蚀危险品临界值,因此确定本研究采用的酸性腐蚀介质中H+浓度为0.06 mol/L。

图1 不同pH值稀硫酸中的钢片失重率

图2 全浸钢片不同浓度硫酸溶液下的失重率

3.2 微波功率与搅拌速率确定

微波辐射能够强化反应进程的原因在于微波能级可与极性分子的转动能级相匹配,在微波体加热作用下的升温机制不同于常规热传导的加热原理。微波电场中,极性分子的快速旋转振动,增加了反应分子间的碰撞频率,提高了化学反应速率。本研究中钢片在硫酸介质中的腐蚀温度控制在55 ℃,试验采用单因素分析考察各参数对金属失重率的影响程度,以确定最优操作条件。

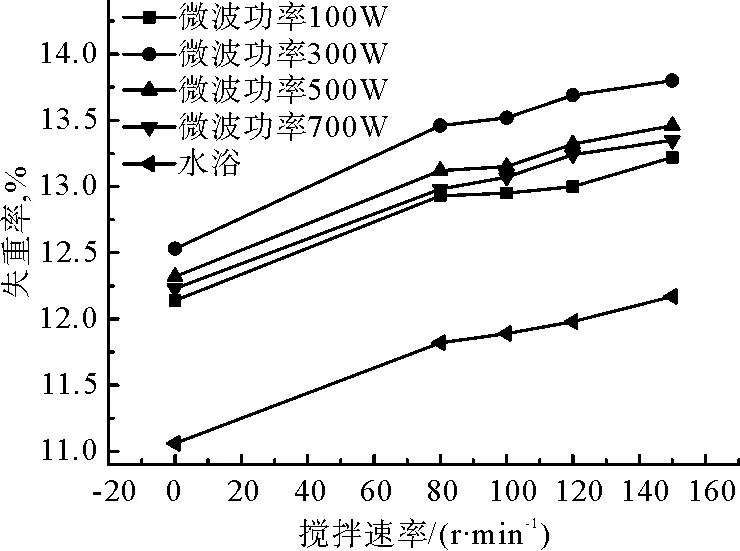

在腐蚀体系中引入搅拌能够增加介质流动性,可促进腐蚀产物离开金属表面,及反应区域内新鲜腐蚀介质的补充。本研究拟将搅拌桨置于溶液界面处,这既可对腐蚀过程起到搅拌作用又能增加体系内的溶氧量,对促进腐蚀进程有更好的加速作用。图3为在水浴加热和不同微波功率下腐蚀60 h后搅拌速率与失重率的变化关系。金属与介质的相对运动对腐蚀行为有显著影响,由图3可知无搅拌时腐蚀速率相对较低,添加搅拌后钢片失重率明显增大。在80~150 r/min的搅拌速率范围内,随搅拌速率升高钢片失重率逐渐升高。因为提高搅拌速率首先反应产物可及时离开反应界面、新的反应物及时补充至反应区域,传质效果得到提高反应速率增加;其次溶液流动性增加及时去除了阳极产生的金属离子和阴极放出氢气,消除了阳极极化及阴极极化,为反应顺利进行创造了良好条件[9-10]。而搅拌速率过高增加了腐蚀介质对金属的冲击力及磨蚀能力,容易产生冲刷腐蚀并改变腐蚀类型,搅拌速率过高又会降低溶液中的溶氧含量,相对标准方法改变了其腐蚀机制。因此在引入搅拌能够提高腐蚀速率的前提下须确保腐蚀机制与标准方法相似,从80 r/min升至150 r/min,钢片失重率虽有提高但增幅相对较小,而图3中数据显示在仅采用水浴加热控温时不同搅拌速率下钢片的失重率明显小于微波法得到的试验结果。因此微波辐射作用对腐蚀进程具有加速效果,引入搅拌更提高了其腐蚀速率,两种影响因素对强化腐蚀过程的影响程度大小为微波作用大于搅拌作用,在综合考虑加速效果及腐蚀机制的情况下,本研究选择搅拌速率为80 r/min。

图3 微波功率与搅拌速率对失重率的影响

理论上为微波功率越大强化反应效果越好,本研究中由于腐蚀试验环境温度为55 ℃恒温,温度升至设定值后微波便停止工作,高功率下其加热时间相对较短因而对腐蚀的加速作用较弱,而100 W微波功率的加热效果相对较差,主要依靠非热效应作用于反应溶液,难以有效发挥其快速高效的加热作用。微波功率为300 W时,在有效发挥微波辐射加速反应作用的同时其有效工作时间也得以延长,因此在300 W时钢片失重率明显高于其他功率下的结果。根据参数优化试验的失重率对比,在相同腐蚀时间内确保腐蚀机制与标准方法一致的前提下,确定本研究中80 r/min转速和300 W的微波功率为最优操作条件。

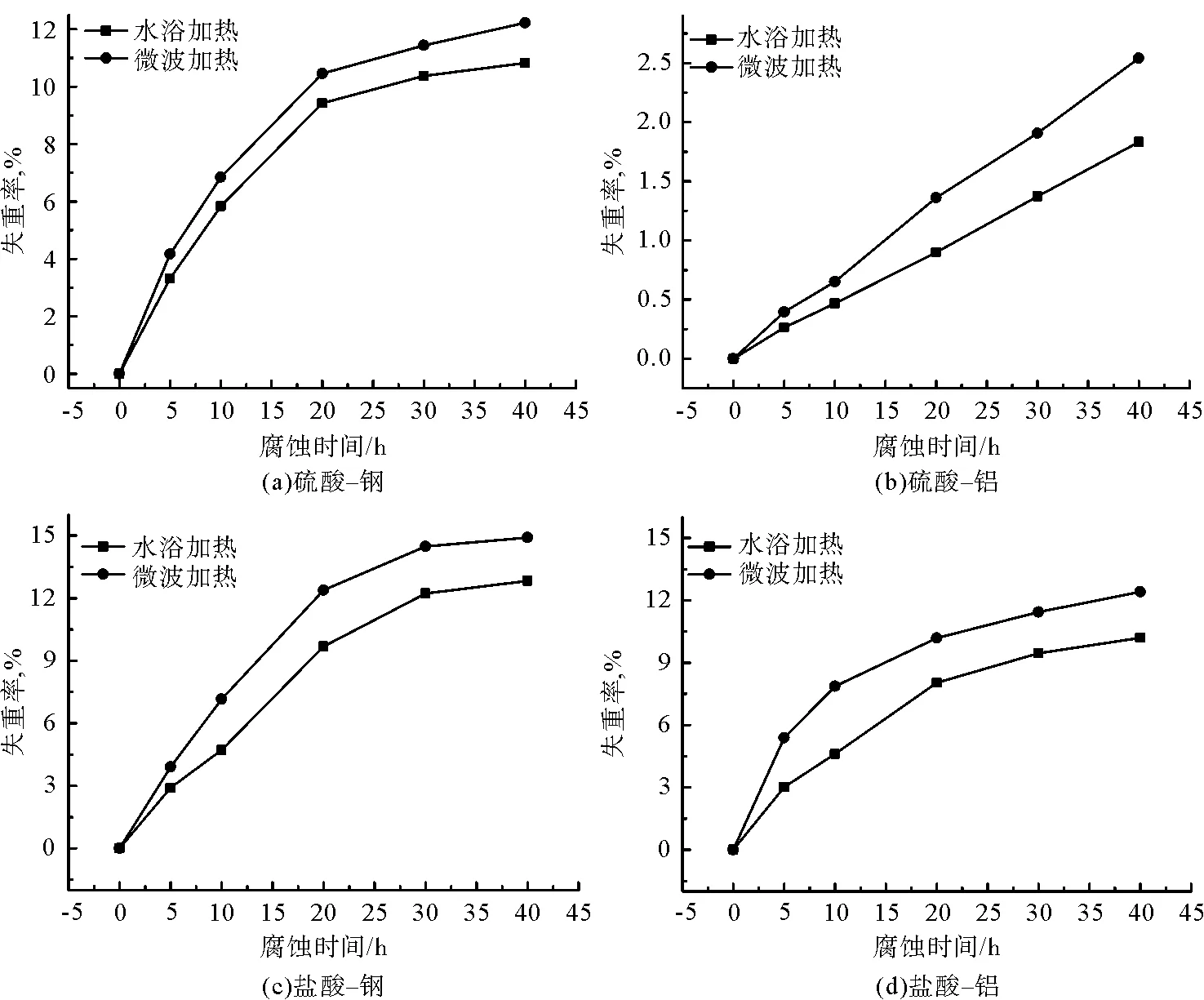

3.3 失重率对比

为研究微波法的加速腐蚀效果,试验首先以55℃温度下酸性腐蚀介质为研究对象,采用水浴法和最佳操作条件下的微波法开展试验研究,对比失重率和腐蚀介质的pH值。本研究拟截取试验前40 h的结果进行对比,图4为钢、铝试片分别在55℃硫酸、盐酸介质中失重率随腐蚀时间的变化情况。由图4可知,前30 h内金属的腐蚀失重明显,该阶段内介质的腐蚀性较强,金属表面无起保护作用的腐蚀产物覆盖,而在相同腐蚀体系、腐蚀温度及腐蚀时间下,采用微波法的失重率明显大于水浴法。

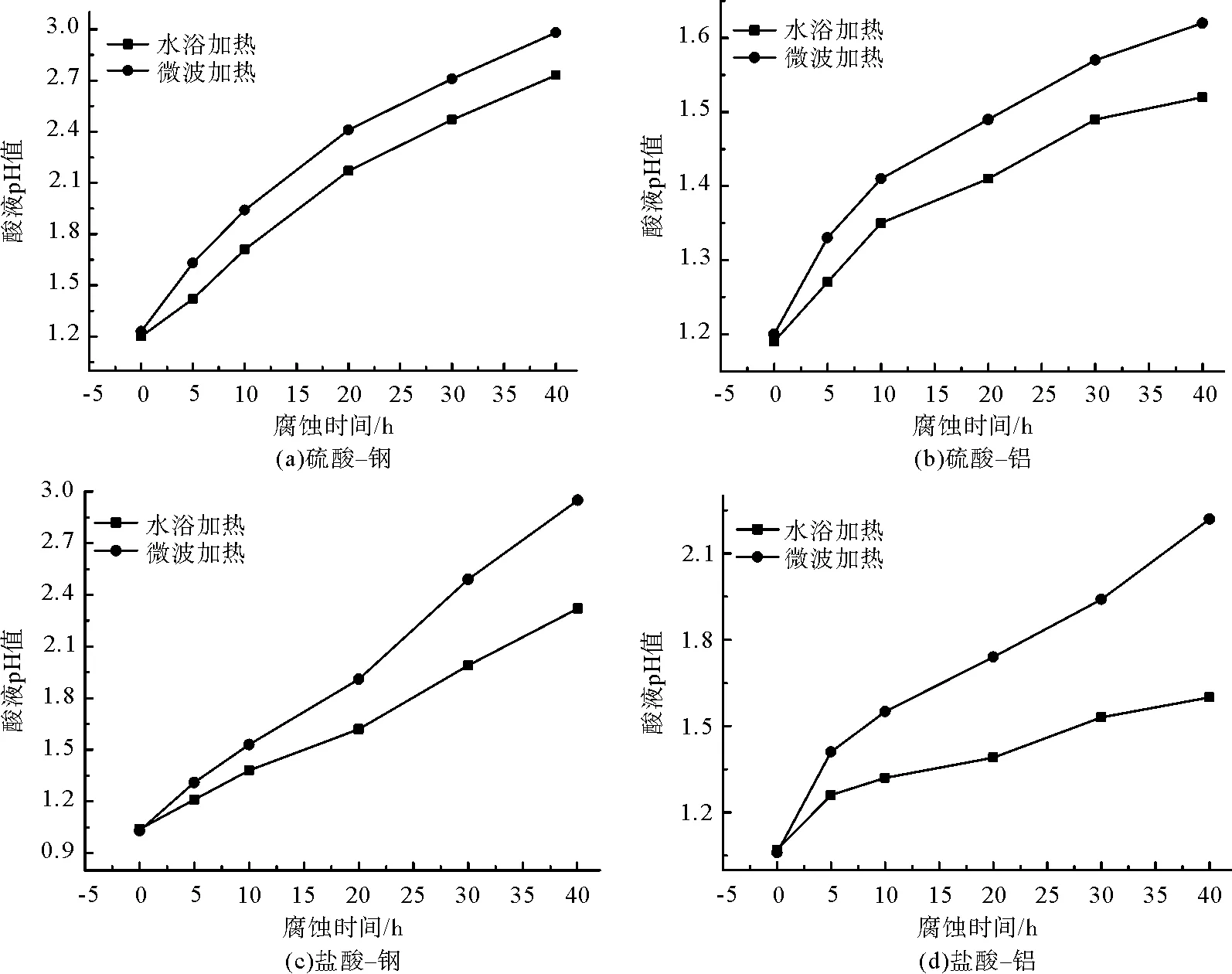

3.4 腐蚀溶液的pH值对比

图5为前40 h内4种腐蚀体系溶液pH值随腐蚀时间的变化关系,图5中显示两种方法下各溶液pH值随腐蚀时间变化趋势,与图4中失重率随时间的变化趋势基本一致。微波法下,各溶液pH值均不同程度大于水浴法。铝在盐酸中腐蚀时,采用微波法腐蚀40 h,溶液 pH值从1.06升至2.22,而采用水浴法40 h仅达到1.6。微波法下,pH高于水浴法的原因,可能是微波辐射下极性分子的旋转振动降低了腐蚀产物的附着程度,提高了溶液穿过腐蚀产物进入新鲜金属基体的传质效果。钢与铝的腐蚀开始于其表面局部位置并逐渐扩展至整个基体,在前30 h内,4种腐蚀体系的酸溶液浓度相对较高。随腐蚀时间延长,pH值增加,且其增幅逐渐降低。酸性介质中的腐蚀反应表现为阳极金属失电子转为金属阳离子,阴极H+得电子放出氢气,腐蚀起始阶段反应产物在基体附着程度相对较小,并不断补充新的反应物,此时两极反应速度较快,随后由于产物的不断积累及腐蚀性介质的消耗,侵蚀性离子浓度下降,致使pH增幅降低。

图4 55 ℃腐蚀条件下采用水浴、微波法全浸金属片失重率与腐蚀时间关系

图5 55 ℃条件腐蚀采用下水浴、微波法酸溶液pH值与腐蚀时间关系

4 结论

通过腐蚀介质浓度的筛选和腐蚀影响因素的考察,得出以下结论。

a)在标准方法下相同时间内,随腐蚀溶液浓度增加,金属的失重率随之减小,硫酸溶液浓度为0.03 mol/L时全浸钢片失重率为14%,与腐蚀危险化学品判定临界浓度值13.5%相近,确定本研究采用的酸性腐蚀介质中H+浓度为0.06 mol/L。不同悬挂位置金属试片失重率由大到小顺序依次为全浸、半浸和悬空。

b)确定微波加热和引入搅拌的方式作为强化腐蚀因素,在不改变腐蚀机制的前提下,确定搅拌速率为80 r/min、微波功率为300 W的微波反应仪为最优操作条件。

c)对比4种腐蚀体系中,采用水浴法与最佳操作条件下的微波法55 ℃腐蚀40 h试验结果,微波法下的失重率及pH值均高于水浴法,微波辐射具有明显的加速腐蚀效果。

[1] 张寒琦, 金钦汉. 微波化学[J]. 大学化学. 2001, 16(1):32-35.

[2] 张丽.危险化学品安全管理探讨[J].中国安全生产科学技术,2007,3(6): 93-96.

[3] 张兆镗, 钟若青. 微波加热技术基础[M]. 北京:电子工业出版社, 1988: 96-97.

[4] 张金梅,微波促进无机酸对金属腐蚀速率的研究[J]. 中国安全生产科学技术, 2014(8): 91-96.

[5] 联合国.关于危险货物运输的建议书-试验和标准手册.第五修订版[OL]. http://www.unece.org/trans/danger/publi/manual/pubdet_manual.html, 2009-12-07.

[6] 张宝宏,丛文博,杨萍.金属电化学腐蚀与防护[M].北京: 化学工业出版社, 2005.

[7] 佟丽萍,费逸伟,杨宏伟,等.喷气燃料银片腐蚀原因及快速检测技术比较[J].腐蚀与防护,2009,30(3):203-206.

[8] Collier D,Cox W M.Morden plant corrosion surveillance systems[J].Electrochemical Measurement,IEE Colloquium(Digest) ,1994 (17): 711-717.

[9] 郑立群.石油化工装置腐蚀监检测技术[J].石油化工腐蚀与防护,2001,18(6): 61-64.

[10] 吴荫顺.金属腐蚀研究方法[M].北京:冶金工业出版社,1993.

StudyontheEffectivenessofMicrowaveAcceleratedMetalCorrosionRate

Zhang Huiguang1,2,3,Cui Xiaopeng4,Zhang Jinmei1,2,3

(1.NRCC, Shandong, Qingdao, 266071 2.SINOPEC Research Institute of Safety Engineering, Shandong, Qingdao, 266071 3.State Key Laboratory of Safety and Control for Chemicals, Shandong, Qingdao, 266071 4.Qingdao Haida Construction Enginerring Testing & Appraisal Center, Shandong, Qingdao, 266071)

To study the effectiveness of microwave heating to accelerate the rate of corrosion of the metal in the UN Recommendations on the Transport of Dangerous Goods - Manual of Tests and Criteria of chemicals on the basis of metal corrosion detection method, in order to replace the traditional means of microwave radiation electrically heated water bath, corrosion behavior of 20#carbon steel and 7075-T6 aluminum in dilute hydrochloric acid and sulphuric acid solutions were studied by weight loss measurement using microwave heating and conventional water bath heating respectively. The corrosive medium concentration, stirring speed and microwave power on the influence of corrosion rate was tested. The test results showed that when the concentration of H+in the acid medium was 0.06 mol/L, the stirring rate was 80 r/min and the microwave power was 300 W, the accelerated corrosion effect was the best. The microwave method of weight loss rate and pH value under optimum conditions were higher than the water bath method after 40 h, and microwave radiation has the obvious effect of accelerated corrosion.

microwave heating; metal corrosion; corrosion rate; rapid detection

2016-05-30

张会光,工程师,2008年毕业于中国石油大学(华东)材料化学专业,现在国家安全监督管理总局化学品登记中心从事危险化学品鉴定方面的工作。