加氢装置硫化氢腐蚀问题分析及对策

2016-12-19穆海涛张岳峰

王 军,穆海涛,张岳峰

(中国石化青岛炼油化工有限责任公司,山东青岛 266500)

加氢装置硫化氢腐蚀问题分析及对策

王 军,穆海涛,张岳峰

(中国石化青岛炼油化工有限责任公司,山东青岛266500)

介绍了国内某加工高硫原油大型炼厂加氢装置腐蚀问题,结合实际案例,以实际生产数据为依据,分析了工艺运行条件以及相关腐蚀数据,探讨了硫化氢腐蚀的主要影响因素以及防护措施。

加氢裂化 蜡油加氢 硫化氢 腐蚀 防护

近年来,我国原油变重及含硫、含氮、酸值的增加,以及引进中东高含硫原油,加重设备的腐蚀,给装置长周期运行带来风险[1],其中加氢装置的设备腐蚀问题愈发突出。本文根据某厂加氢处理装置热低分气空冷发生腐蚀泄漏、加氢裂化装置吸收解吸塔塔底重沸器腐蚀泄漏、硫化氢汽提塔空冷管束腐蚀泄漏的案例,对腐蚀原因及防护对策进行了探讨与研究。

1 腐蚀状况

1.1 加氢裂化装置吸收解吸塔塔底重沸器腐蚀泄漏

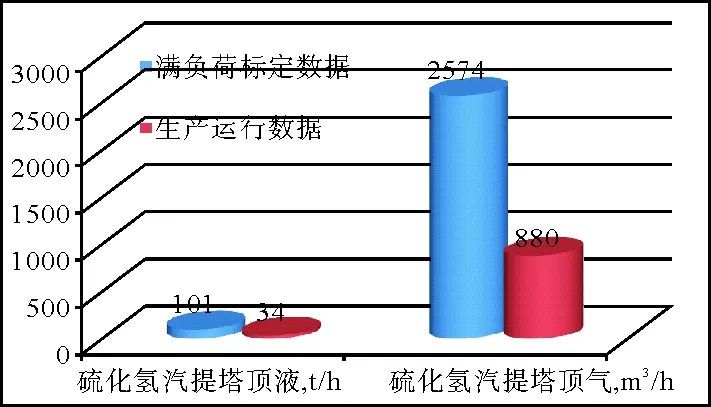

某厂2.0 Mt/a加氢裂化装置原料为减压蜡油和催化柴油,装置由反应、分馏、吸收稳定、气体脱硫和公用工程等部分组成。反应部分采用炉前部分混氢、热高分方案;分馏部分采用硫化氢汽提塔+分馏塔方案,分馏塔设置侧线抽出航煤及柴油产品;吸收稳定部分采用混合石脑油为吸收剂;脱硫部分采用MDEA 作脱硫剂的方案。

该装置于2012年11月建成投产,2013年3月进行装置标定,装置各项工艺操作数据符合设计要求。

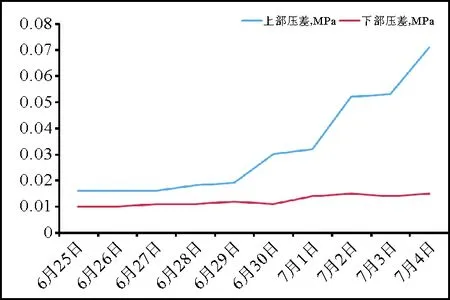

2013年6月,公司优化干气系统流程,重整脱戊烷塔顶干气并入加氢裂化装置吸收解吸塔。6月下旬,吸收解吸塔进料层上部差压逐步由0.016 MPa升至0.071 MPa、下部差压逐步由0.010 MPa升至0.015 MPa,具体变化趋势见图1,塔底泵多次出现因入口过滤器堵塞导致的抽空现象。经拆卸泵入口过滤器滤网检查发现过滤网上积聚大量铵盐。工艺上采取停止引入重整干气,单独隔离吸收解吸塔,使用除盐水对吸收解吸塔进行水洗的方式,洗涤塔盘铵盐,恢复工艺操作。吸收解吸塔物流参数见表1,正常工况下操作参数见表2。

图1 C-301上部、下部差压随时间变化趋势

水洗结束后至2015年7月装置检修前,吸收解吸塔工艺操作运行平稳,但分馏塔顶凝结水泵多次出现因入口过滤器堵塞导致泵抽空现象。2015年7月加氢裂化装置进行首次停工检修。图2 给出了重沸器(E-308、E-309)腐蚀形貌照片。

由图2看出,E-308、E-309管束均出现严重腐蚀,部分换热管穿孔泄漏,导致生产运行期间部分塔底液泄漏至分馏塔一中、二中回流,由此判断分馏塔顶凝结水泵多次出现入口过滤器堵塞,原因为含硫化氢轻油组分进入分馏塔顶腐蚀分馏塔顶空冷器,部分腐蚀产物剥离堵塞凝结水泵入口过滤器。

表1 吸收解吸塔物流参数

表2 正常工况下操作参数

图2 重沸器(E-308、E-309)腐蚀形貌照片

1.2 加氢裂化装置硫化氢汽提塔顶空冷器A-201腐蚀泄漏

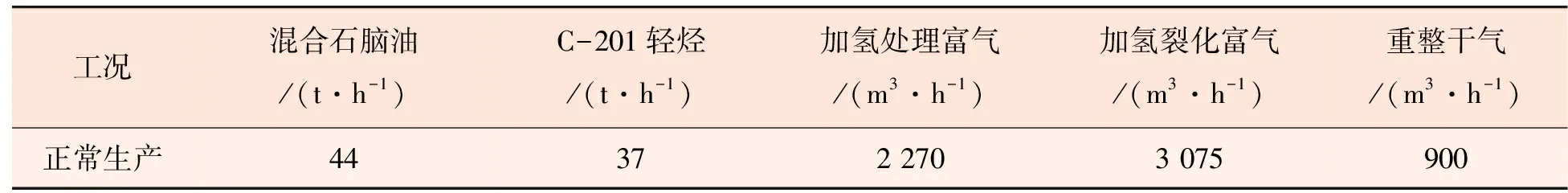

受制于蜡油资源短缺,根据生产优化,平衡蜡油资源,要求加氢裂化装置低负荷生产,正常负荷率为35%~45%。2016年3月,加氢裂化装置硫化氢汽提塔顶空冷器A-201管束多次发生腐蚀泄漏,硫化氢汽提塔塔顶满负荷标定数据与运行数据对比见图3,物性数据见表3、表4。

图3 C-201满负荷标定与生产运行对比

表3 硫化氢汽提塔顶液物性数据

表4 硫化氢汽提塔顶气物性数据 %

由图3看出,加氢裂化硫化氢汽提塔正常运行负荷仅为标定负荷的35%左右,硫化氢汽提塔顶设置8片空冷,正常生产期间空冷入口温度130 ℃,出口60 ℃,因负荷低导致空冷器偏流严重,腐蚀部位均为空冷器底排管束。腐蚀形貌见图4。

1.3 加氢处理装置热低分空冷器腐蚀泄漏

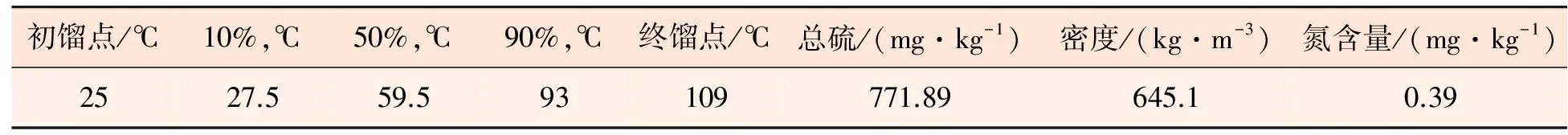

加氢处理装置原料为焦化蜡油和减压蜡油,在最苛刻的进料条件下,焦化蜡油所占质量分数比例不能超过15%,装置设计原料性质见表5。

该装置于2008年5月建成投产,投产后,委托专业资质单位对装置腐蚀情况进行定期检测。装置运行第一周期热低分气空冷出口弯头出现减薄现象,空冷出口4个弯头中,有3个弯头厚度由13 mm降低至7 mm左右。表6给出了具体检测数据。

图4 硫化氢塔顶器空冷腐蚀形貌

表5 装置设计原料性质

表6 加氢处理装置热低分气空冷弯头测厚数据 mm

发现管线减薄后,设备本体出口焊缝也相继发现多处砂眼,装置紧急降温降量,同时联系堵漏单位进行打卡具处理(图5)。卡具安装完毕后,泄漏情况得到控制。

图5 加氢处理热低分气空冷出口打卡具

2 腐蚀原因分析

2.1 腐蚀主要形式

加氢装置常见的主要腐蚀形式为:NH4HS、NH4C1腐蚀、湿H2S腐蚀、冲刷腐蚀以及垢下腐蚀。加氢装置原料中的S和N在加氢反应器中转变成H2S和NH3,原料中微量的Cl转化为HC1,在随后的过程中反应生成NH4C1和NH4HS[2]。通常NH4C1的结晶温度在176~204 ℃,而NH4HS结晶温度在120 ℃以下,加氢裂化装置吸收解吸塔顶部温度为35 ℃,底部温度为120 ℃。硫化氢汽提塔顶空冷器入口温度130 ℃,出口60 ℃。加氢处理冷低分空冷器入口温度260 ℃左右,出口温度为50 ℃左右。且伴随温度降低,部分H2S溶于水蒸气冷凝液中,加上少量HC1,从而形成H2S-HC1-H2O腐蚀体系。NH4HS、NH4Cl在空冷中形成结晶,堵塞管束,同时,有着极强吸水性的NH4Cl晶体,在吸收反应生成物中的水分后可形成垢下腐蚀。垢下腐蚀是由于其本身垢下和外部的电化学腐蚀环境存在差异造成的,腐蚀产物主要是可溶性盐,这些盐类的水解使介质的酸性进一步增强,加速了金属的腐蚀。金属离子的水解作用导致H+活度增加,使腐蚀区内的介质进一步酸化,腐蚀反应动力增加。金属中的MnS等夹杂物、表面缺陷、轧制氧化皮和表面附着物(特别是疏松的硫化物)、静止的介质、介质中的Cl-及较高的温度将促进闭塞电池的形成和发展,重力作用使容器局部腐蚀形成小孔,底部小孔发展速度远高于侧面和上部表面的小孔,导致空冷器管束底部率先穿孔泄漏。

2.2 腐蚀的主要原因

2.2.1加氢裂化装置吸收解吸塔底重沸器腐蚀泄漏原因

重整脱戊烷塔顶干气并入加氢裂化装置吸收解吸塔后,吸收解吸塔差压出现异常波动,由表7看出原设计加氢装置硫化氢汽提塔顶干气均不含氯,而重整脱戊烷塔顶干气氯含量高达3.6 μL/L,吸收解吸塔水洗后重沸器低点分析氯离子含量高达540 mg/L(表8),由此判断吸收解吸塔在引入重整脱戊烷塔顶干气后,塔盘形成NH4Cl晶体,堵塞浮阀,造成塔压降大幅升高,同时因进料中含有水、硫化氢、NH3,在重沸器处形成H2S-HC1-H2O腐蚀体系,导致重沸器腐蚀穿孔。

2.2.2加氢裂化装置硫化氢汽提塔顶空冷器A-201腐蚀泄漏原因

加氢裂化装置长时间低负荷生产,导致空冷偏流,另外装置检修时硫化氢汽提塔顶空冷器经过钝化清洗,部分腐蚀产物经过钝化剥离后,残留在空冷器中,经过不断冲洗,积聚在空冷器底部管束处,形成垢下腐蚀。表9为硫化氢汽提塔顶酸性水采样数据,其中3月15日为8组空冷均投用时采样数据,3月22日、23日为空冷泄漏后,切除4组空冷后酸性水采样数据。

表7 吸收解吸塔气相进料组成数据 %

表8 水洗过程中重沸器低点采样数据数据 mg/L

表9 硫化氢汽提塔顶酸性水采样数据数据 mg/L

由表9看出,酸性水pH值由7.14降至6.64,偏弱酸性,符合垢下腐蚀中酸腐蚀机理。

垢下封闭区金属为阳极,阳极反应则是铁的溶解。碳钢在水中发生的腐蚀反应为[3]:

Fe = Fe2++ 2e

Fe2++H2O =Fe(OH)2+H+

2.2.3加氢处理装置热低分空冷腐蚀泄漏原因

根据装置原料性质、工业生产数据,采用ASPEN软件对装置热低分气空冷实际工艺条件进行分析计算,得出在正常工况下,该热低分气空冷出口介质组成及相关腐蚀参数(表10)。

从表10中数据可以看出,实际工况中,低分气中NH3的浓度为设计工况的2.22倍,其腐蚀系数Kp值为设计工况的2.12倍。Kp为物流的腐蚀系数,其值等于物流中NH3摩尔分数与H2S摩尔分数的乘积。根据分析计算数据认为导致该空冷发生弯头减薄、焊缝泄漏的主要原因为:①原料蜡油氮含量超标,造成实际Kp值为设计值的2.22倍,导致铵盐腐蚀加剧;②空冷设计偏大,正常运行工况仅为设计工况60%-70%,该空冷无百叶窗,生产中常出现温度不均、介质偏流的现象,且低流速部位形成NH4C1结晶,导致垢下腐蚀加剧。

3 腐蚀防护对策

结合吸收解吸塔底重沸器、汽提塔顶空冷器、热低分空冷器腐蚀形式以及腐蚀原因,确定如下主要腐蚀防护对策。

a)严格控制原料氮含量、硫含量、氯含量,加强原料分析,控制原料指标在设计范围内。

b)材质升级改造,几种钢材抗硫化氢腐蚀性能依次为09G2AlMo>0Cr13>ND20>12AlMoV[4],其中Cr元素能够提高钢材耐点腐蚀能力,钝化和再钝化能力,吸收解吸塔底重沸器管束设计选材为10(GB9948-2006),抗硫化氢腐蚀能力差,结合材质经济性,将重沸器管束材质升级为09G2AlMo,增强其抗腐蚀性能,延长使用周期。

c)加强对空冷偏流的检查,在满足正常生产,空冷出入口压降控制在0.01 MPa以下,汽提塔顶8片空冷器正常投用4片,降低空冷偏流几率。

表10 加氢热低分气空冷出口介质组成及相关参数

d)改变注水模式,利用大检修加氢处理热低分空冷器支路入口增加连续注水流程代替间歇注水,避免NH4C1和NH4HS沉积,降低垢下腐蚀,连续注水后,热低分空冷连续运行4年无异常减薄现象。

e)把好空冷检修质量关,检修后,使用内窥镜检查空冷管束(尤其是底部管束)洁净程度,可采用吹扫底部管束方法保证空冷管束清洁,因为光滑、清洁的表面可以减缓垢下腐蚀的进程。

f)空冷增设百叶窗,增加偏流抑制手段。同时,也可有效控制空冷出口温度。

4 结语

通过对加氢装置吸收解吸塔底重沸器、硫化氢汽提塔顶空冷器、热低分空冷器腐蚀状况的分析,得出了加氢装置类似部位腐蚀的主要原因以及相应的防护对策,对加氢装置设备的防腐具备一定的借鉴意义。

[1] 陈杰先.高温高硫油气管线的腐蚀与对策[J].腐蚀与防护,2006,27(11):585-586.

[2] 偶国富,孙利,朱敏,等. 基于pH值计算的加氢空冷器系统腐蚀风险分析[J].炼油技术与工程,2015,45(7): 42-45.

[3] 刘亚洲,张巍松.炼厂换热器垢下腐蚀原因分析及预防措施[J].化工技术与开发,2015,44(8): 45-46.

[4] 孙昱.蜡油加氢装置硫化氢汽提塔的腐蚀与防护[J].石油化工腐蚀与防护, 2013,30(2):10-13.

AnalysisandCountermeasureofHydrogenSulfideCorrosioninHydrogenationUnit

Wang Jun, Mu Haitao, Zhang Yuefeng

(SINOPEC Qingdao Refining & Chemical Company Co., Ltd, Shandong, Qingdao 266500)

Based on the study of the hydrogen sulfide corrosion mechanism of the hydrogenation unit, the corrosion problem of the hydrogenation unit in a large refinery with high sulfur crude oil processing in domestic market is introduced. According to corrosion and leakage of absorption desorption tower bottom reboiler in hydrogenation cracking unit, corrosion leakage of air cooling tubes of hydrogen sulfide stripping column and corrosion leakage of heat low pressure separating gas air cooler, process condition and corrosion data are analyzed in accordance with actual production data. The main influencing factors and protective measures of hydrogen sulfide corrosion were discussed.

hydrocracking; wax oil hydrogenation; hydrogen sulfide; corrosion; protection

2016-06-09

王军,工程师,2005年毕业于大连理工大学化学工程与工艺专业,现主要从事炼油加氢安全生产方面的技术管理工作。