IGBT功率模块加速老化方法综述

2016-12-19李亚萍周雒维孙鹏菊

李亚萍,周雒维,孙鹏菊

(1.重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆400044;2.石河子大学机械电气工程学院,石河子832000)

IGBT功率模块加速老化方法综述

李亚萍1,2,周雒维1,孙鹏菊1

(1.重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆400044;2.石河子大学机械电气工程学院,石河子832000)

功率变流器的可靠性评估和寿命预测已经成为非常重要的研究课题。IGBT功率模块的大量使用在诸多领域里越来越广泛,它们的失效主要由热机械疲劳引起,而在正常工作运行时,这种疲劳老化过程很漫长。因此,为全面观察和探究功率模块的疲劳老化失效过程,需要设计加速老化试验以缩短研究周期。最普遍的老化试验方法是对器件施加热应力和电应力,对器件不断热冲击实现加速老化进程的目的。文中主要归纳分析了各种加速老化方法的目的和差别,并重点总结了功率循环加速老化方法在不同试验条件、失效方式、试验持续时间、试验电路设计、监测的电气参数和热参数等方面的不同,目的在于提出加速老化方法的一般步骤和需要考虑的问题。最后根据这些问题对加速老化方法的研究进行了展望,为IGBT功率模块乃至整个变流器系统的失效机理分析、可靠性分析、寿命预测、健康状态评估和状态监测的研究奠定了基础。

可靠性;功率循环;热循环;加速老化;先兆参量

引言

随着半导体技术的发展,IGBT的应用领域也在不断拓展,逐渐向大功率以及特殊领域,如新能源发电、机车牵引、舰艇推进系统以及航空航天动力系统等渗透。这类应用领域工况严酷且对IGBT的可靠性有严格的要求[1-7]。而应用于开关电源、家用电器等电子装置中的电力电子器件,工况较平稳,功率循环波动小,因此对这类电力电子系统可靠性评估通常可采用可靠性、失效率、平均无故障时间MTTF(mean time to failures)、平均维修时间MTTR(mean time to repair)和可用性等指标[8]。对于工况复杂,例如风电变流器需要面对潮湿、极端的高低温、风沙和盐、雾等外部环境,功率循环波动大的电力电子系统,为实现最大风能捕获,机侧变流器的频率、电流、电压需要随风速变化而不断变化,将在功率器件上产生大量功率循环/热循环载荷,对功率器件的可靠性造成很大影响,在电动汽车驱动和机车牵引领域的功率变流装置也面临同样的可靠性问题,功率变流装置中的IGBT器件伴随着较大的温度波动,承受周期变化的热应力冲击,形成长期的失效累积,从而降低器件乃至整个系统的可靠性。因此,需要更好的方法研究由工作状况产生热机械应力引起老化累积的可靠性问题。

可靠性是一个系统或组件在规定的运行条件和环境下,在特定的时间周期内执行一定功能的能力[9]。对于电力电子系统可靠性问题可从器件层面和系统层面进行讨论。工业经验表明,尤其在可再生能源发电系统中,动态负荷和输入变化引入额外的应力,导致功率半导体器件疲劳和高失效率。一般地,在变换器系统中,功率半导体器件失效约20%[10]。研究表明,影响IGBT模块的可靠性,造成其老化失效的主要原因是热机械疲劳,可造成键合引线脱落、断裂、焊料层疲劳,如果发现及时,可避免随后的器件短路、开路故障,以及器件烧毁或爆炸,避免进一步引起整个系统故障发生。

加速老化方法是研究电力电子器件可靠性的一种非常重要的方法,可以用于了解器件各种失效机理,发现器件封装的薄弱环节,有利于厂商从材料和结构层面进行改进和优化;研究老化过程中器件的失效特征参量的变化情况,进一步实现状态监测,从而提高可靠性;也可以用于描述IGBT模块的寿命特性,根据不同的温度变化和失效时间进行寿命预测[5];还可以对器件潜在失效机理建立物理失效模型,实现可靠性评估。正常运行中,IGBT模块疲劳老化过程缓慢,寿命周期长,对电力电子系统使用寿命的要求至少在10年以上,甚至要求达到30年,为了研究其可靠性,实施加速老化试验具有一定的必要性。然而对功率半导体器件的加速老化试验还没有一个详细系统的设计说明和标准。IEC标准(IEC60749-34、IEC60068-2-14)和JEDEC标准(JESD22-A105C、JESD22-A122)都规定了一般的功率循环和热循环试验步骤,但程序细节仍然含糊不清[10-13]。因此,英飞凌、赛米控、富士电机等器件制造商建立了各自内部的试验理念,用于定义、维护和改善内部的质量水平,但很难对不同厂家的试验结果合格的限制条件进行对比评定。

本文首先阐述加速老化试验的概念和模型,主要研究IGBT模块由于热机械应力引起老化疲劳累积问题的可靠性试验方法,分析功率循环加速老化试验和热循环加速老化试验的特点,指出各种试验方法的优缺点,以及不同加速老化试验设计过程中需要考虑的问题,为IGBT功率模块乃至变流器的失效机理分析、可靠性分析、寿命预测、健康状态评估和状态监测的研究奠定基础。

1 加速老化试验

1.1 加速老化试验的概念及模型

加速老化试验AAT(accelerated aging test)是对产品进行可靠性调查、分析和评价的一种手段。试验结果为故障分析、研究采取的纠正措施、判断产品是否达到指标要求提供依据。所以,又被称为加速寿命试验ALT(accelerated life test)或加速退化试验ADT(accelerated degradation test)。

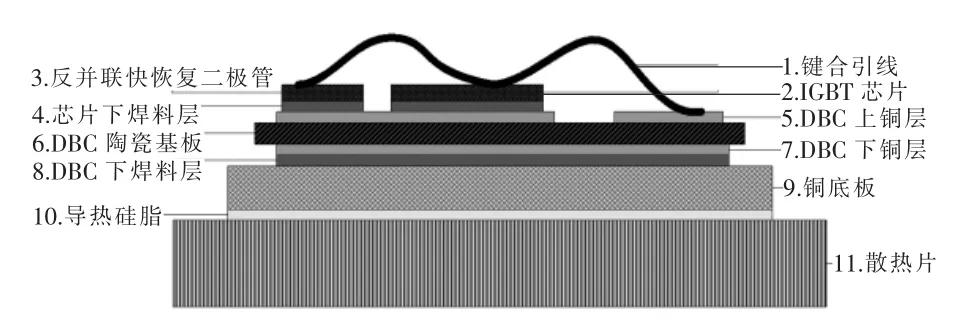

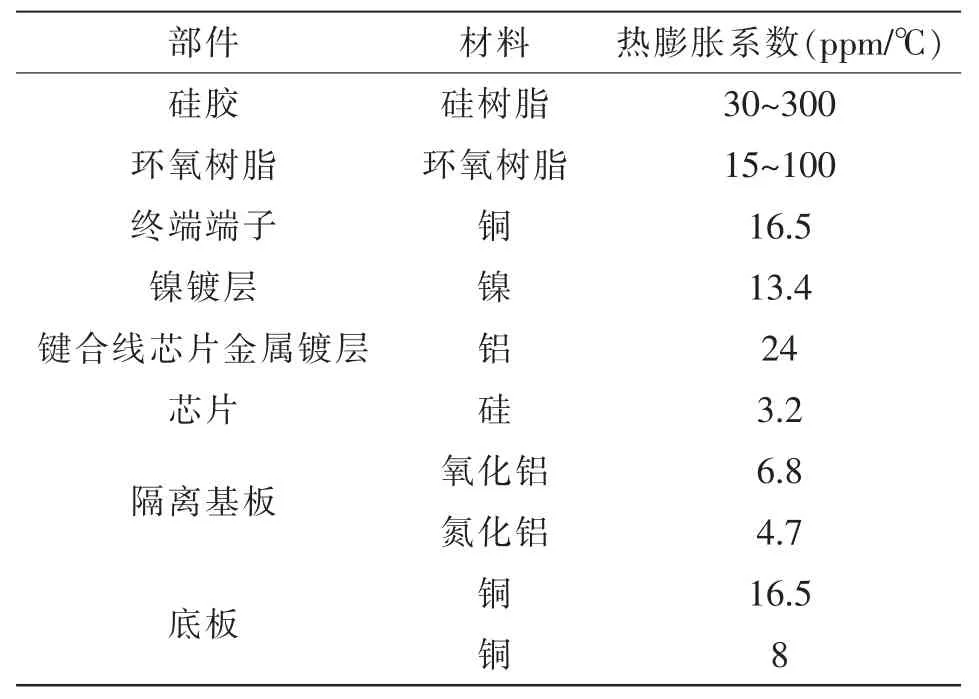

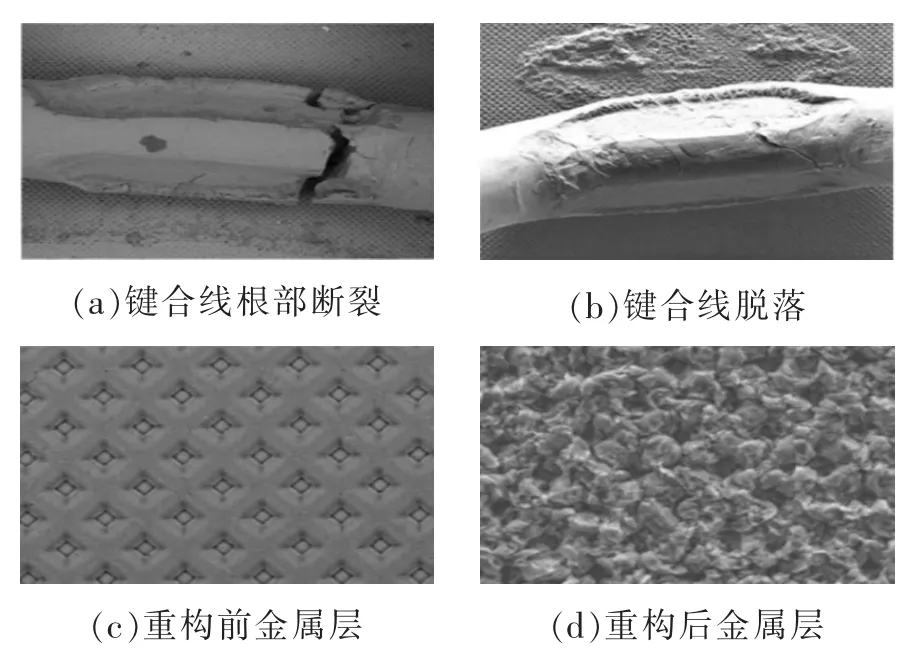

IGBT模块的加速老化试验主要研究器件的封装可靠性问题。由于IGBT模块多层结构及不同材料间热膨胀系数的不匹配,在反复的热循环冲击下,容易引起材料的疲劳老化。铝键合线脱落和焊料层疲劳是IGBT在功率循环中最主要的两种失效模式,还会引起焊料层分层、空洞率增加、铝箔金属化重构。研究表明,不同材料之间的热机械应力随着温度的变化而变化,热膨胀系数的不匹配将导致键合引线的剥离、翘曲或断裂以及焊料层的开裂,最终使得芯片的结构发生变形或连接处发生热疲劳而导致器件失效。

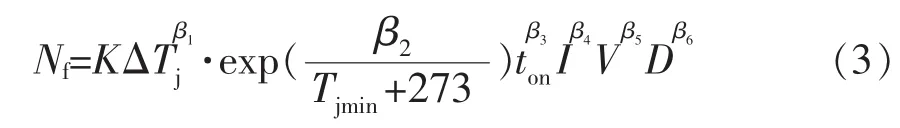

功率器件的解析寿命模型是描述失效周期数Nf和加速老化试验中各变量间的关系,通过对老化数据进行相应的拟合,求出参数因子;反过来,寿命模型也可以进一步指导设计加速老化试验。其中,循环周期是指加速老化过程中,结温Tj从最高温度到最低温度循环一个周期,即为一次。失效周期数Nf即寿命,是指随着结温波动使器件趋于老化失效的周期数。所以在加速老化试验中,结温的获取是关键的。根据Coffin-Manson法则,温度波动越大,寿命越短。最初的寿命模型为

式中:Nf为失效周期数;A和α为恒定常系数;ΔTj为结温波动。该式说明寿命与结温波动有关,增大结温波动可以加速半导体器件的老化进程。

另外,Coffin-Manson法则中引入一个Arrhenius因子,则解析寿命模型所描述的表达式变为

式中:Tm为平均温度;KB为玻尔兹曼常数,KB= 1.380×10-23J/K;Ea为激活能Ea=9.89×10-20J;参数A和α由试验数据拟合所得[5]。该式说明寿命除了与结温波动有关外,还受温度平均值影响,几乎所有硅半导体器件的失效过程都会因温度升高而加速[14]。文献[15]指出近60%的器件失效是由温度引起,在正常工作温度范围内,温度每上升10℃,器件失效概率以近2倍的速率上升,其寿命模型为

式中:Tjmin为结温最小值;ton、I、V和D分别为模块的升温时间、单根键合引线电流、模块阻断电压和键合引线直径[16]。式(3)是对不同厂家的IGBT进行寿命预测,所以考虑的影响因素更多,且各变量尽量相互独立。

可见,失效周期数Nf与加速老化试验中很多变量包括温度最小值、结温波动、平均温度、电流、循环频率、温度上升速率等有关系。所以可以通过加速老化试验调节这些变量,控制对器件施加的应力,实现加速器件的老化进程。

加速老化试验的成败关键是掌握加速老化试验中的加速因子AF(accelerated factor)[17],AF用以表征产品在不同应力水平下失效过程的快慢程度,也称为加速系数,是试验中的一个重要参数,指正常应力下某种寿命特征与加速应力相应寿命特征的比值,其定义可表示为

式中:Nnormal为正常应力水平下产品的寿命;Nstress为加速应力水平下产品的寿命。

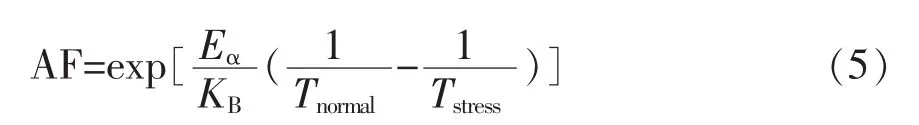

通常情况下,IGBT模块在实际应用工况下,累积疲劳老化过程中,受温度影响巨大,加速试验常采用温度作为加速应力。高温应力加速因子可由Arrhenius模型计算,即

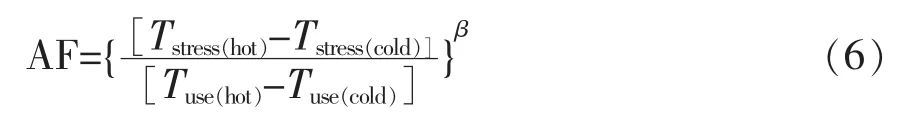

式中:Tnormal为正常工作温度;Tstress为施加应力的温度。温度循环加速因子可由Coffin-Mason公式计算,即

式中:Tstress(hot/cold)为应力温度;Tuse(hot/cold)为使用温度;β为温度变化的加速率常数。

现有文献中采用方法的不同,主要有功率循环加速老化方法、热循环加速老化方法,还有功率循环和热循环结合的加速老化方法,都属于循环应力加速寿命试验,其应力是按一定的周期和幅度进行变化。其中,功率循环试验是通过导通或高频通断给器件施加功率,产生热损耗,使器件温度发生周期性波动,相当于是一种“主动”(active)加速循环试验;热循环试验中,器件温度波动是由外部环境温度变化引起,被认为是“被动”(passive)循环试验[5],温度波动周期较长。现有研究结果表明,功率循环常引起键合引线失效和焊料层疲劳,而热循环易引起焊料层疲劳[18]。快速的功率循环(循环周期以秒计)及温度波动较大(结温波动ΔTj>100 K)易导致键合引线失效,而较慢的功率循环(循环周期以分钟计)和较低的温度波动(ΔTj<80 K),易导致焊料层疲劳[19-21]。这两种老化实验方法的共同点是保证器件都工作在安全工作区,电压、电流、温度都不超过规定的额定值。一般认为,电气系统的应力是指电压、电流和温度,功率是独立应力,但是也可看作电压、电流和热的应力组合。所以,其中功率循环试验更接近器件实际的运行情况,有助于进一步研究器件在运行条件下的状态监测。

根据不同的实验目的和老化试验方法,国内外常用的IGBT老化试验设备也相应地分为2种:热循环加速老化试验设备和功率循环加速老化试验设备。这两种老化设备是针对器件封装失效设计的,其中功率循环老化设备根据采用的加热电源不同,又分为直流功率循环加速老化设备和交流功率循环加速老化设备,也相应存在一些弊端,如批量老化器件数量较少、采用的电源过多、成本造价过高等,目前国内成熟产品较少。

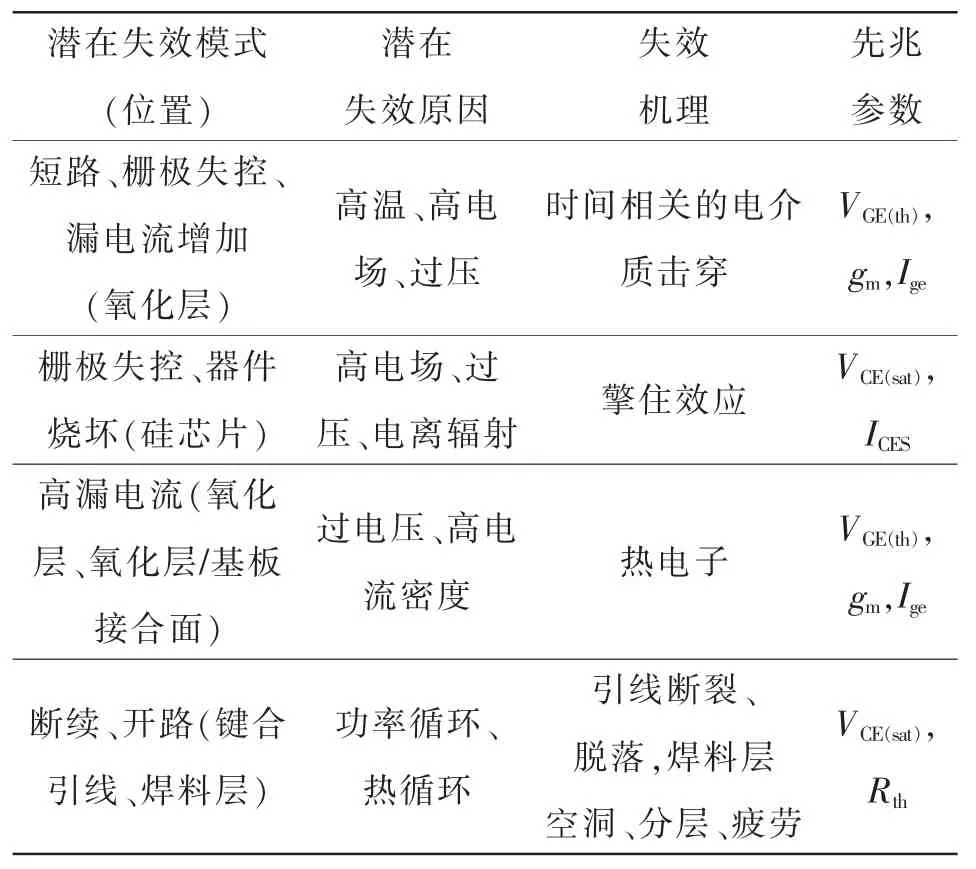

以IGBT模块为加速老化试验的研究对象,典型的IGBT模块的结构如图1所示,其应用领域广泛,失效模式多样,对IGBT模块的加速老化试验的描述也各有异同。IGBT模块的失效模式有短路、开路、漏电流增加或栅极失控等,失效的原因主要是由于环境条件(高温)或运行条件(热应力、电应力)综合作用引起,是一个复杂且逐渐积累的过程,其主要的失效机理包括:焊料层疲劳、铝键合引线故障、热电子和时间相关的电介质击穿TDDB、擎住效应等[22]。这些失效机理可以通过观察某个或某些重要的特征参量的变化进行辨识[23],在实际应用中,可用于状态监测和失效前预测。IGBT模块的失效机理、失效模式和潜在原因分析[24-25]如表1所示。

图1 IGBT模块剖面Fig.1 Cross section of IGBT module

表1 IGBT模块失效模式、机理、原因和先兆参数Tab.1 Failure modes,mechanisms and effects of IGBT module

根据以上论述的IGBT模块在实际应用中出现的各种失效模式、机理、原因的分析,可将器件的失效分为与芯片相关的失效和与封装相关的失效,前者属于突发型失效,后者属于退化型失效。退化型失效是一个逐渐积累演变的过程,键合线逐渐断裂、脱落,焊料层空洞逐渐扩大、分层,更适合采用加速功率循环和热循环的方法,实现对器件加速老化进行分析和研究。

为了提高器件和变流器系统的可靠性和使用寿命,也有很多研究者从材料和结构优化设计,改进键合线和焊料层连接层的材料、尺寸和工艺[26-28],或者从系统的容错和冗余设计[29-30],但这将会增加器件制造成本或受系统有限空间限制。近几年,可靠性研究趋向于状态监测、寿命预测和主动热管理方向[31-33],需要考虑实际运行工况,所以功率循环加速老化方法成为研究热点。

1.2 热循环加速老化试验

热循环试验也称为温度循环试验,是通过外部加热和冷却装置,使器件承受较大范围的温度波动,器件本身不消耗功率产生热量,但要求循环时间必须足够长,以使所有组件的装配能够达到最大或最小温度。此试验可以考验器件耐受极限高温和极限低温的能力,以及恶劣的环境温度对器件性能的影响[34]。热循环试验主要对焊料层的可靠性影响很大,容易引起芯片下焊料层和DBC下焊料层发生疲劳老化,根本原因在于IGBT模块是多层结构,每层材料的热膨胀系数不匹配,如表2所示,在热机械应力作用下,使焊料层疲劳老化。

表2 IGBT模块组成材料的热膨胀系数Tab.2 The CET of different material used in IGBT module

RAPSDRA(1995-1998)项目的热循环试验中,Tmin=25℃,Tmax=105℃,125℃,tcycl=4 min,试验持续时间[35]28 d,循环周期比功率循环试验要长。文献[36]的热循环试验温度变化范围-40℃~125℃,循环周期66 min和30 min,讨论了功率模块在不同热循环周期的疲劳寿命和焊接裂纹行为。文献[37]进行了3组温度循环试验:-40℃/120℃、40℃/120℃、-40℃/ 40℃,循环周期分别为:62 min、45 min、45 min,提出焊料层寿命不仅与温度波动有关,也受最高温度和最低温度的影响,尤其对高功率IGBT模块的DBC和底板间的焊料层的裂纹萌生和扩展有很大影响。通过热循环试验证明,对于无铅焊料封装的IGBT模块,具有更好的耐焊料层退化能力[38]。

综上所述,热循环试验主要用于研究功率IGBT模块的焊料层疲劳状况,从材料、厚度、结构角度,以及温度对焊料层寿命的影响进行了讨论,优化器件的设计提高其可靠性。

1.3 功率循环加速老化试验

功率循环加速老化试验是通过导通或高频通断给器件施加功率,产生热损耗,使器件温度发生很大的周期性波动,形成热冲击,产生热电应力,从而加速老化进程。其目的是在较短的时间里了解功率模块的老化和失效机理的关系,因此,在较短的试验周期里获得老化数据,用于监测和发现模块在某一现场应用中的状态,通过功率变流器的降额运行来调节器件的老化进程,从而提高系统可靠性。

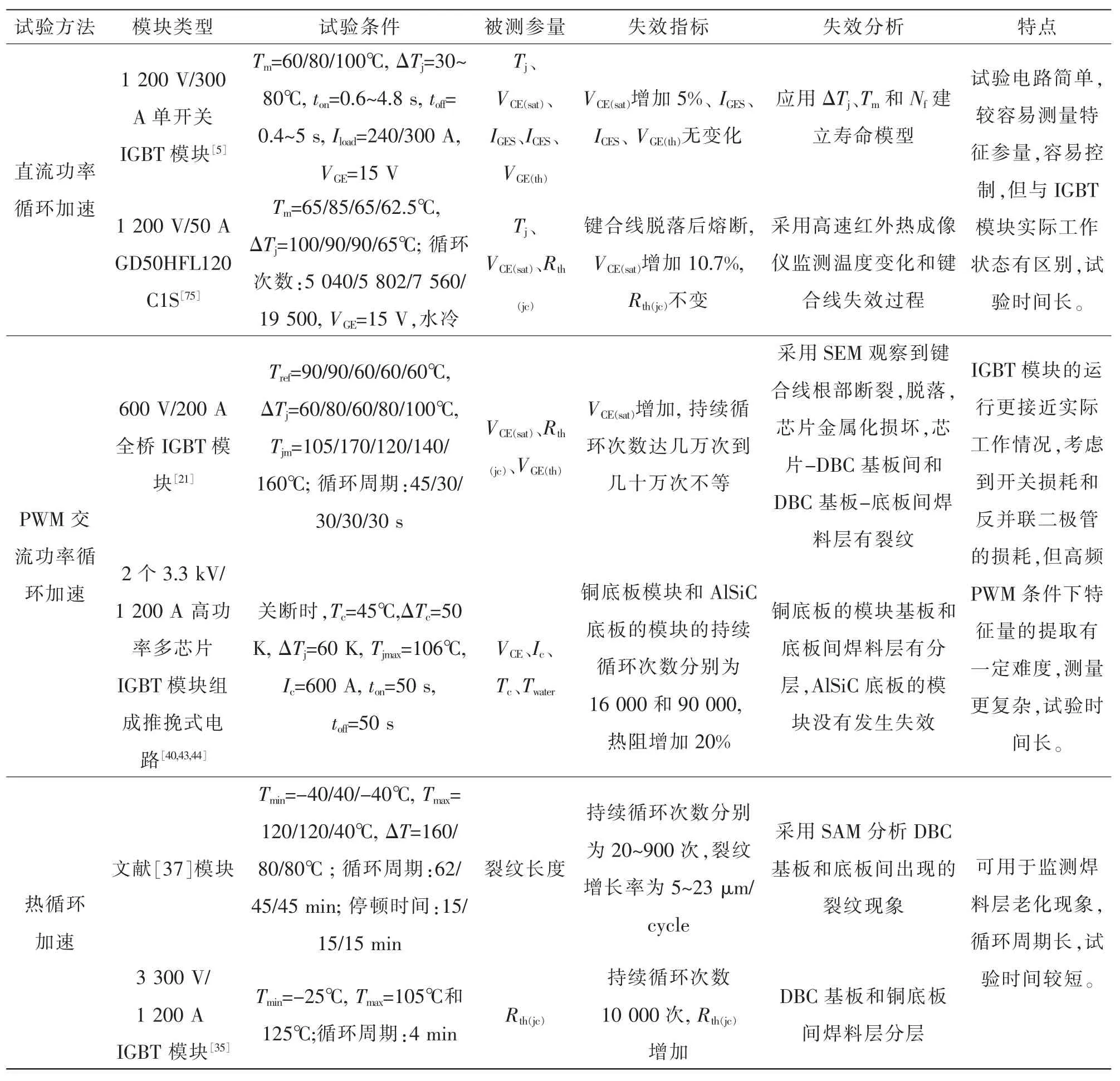

1.3.1 功率循环电路

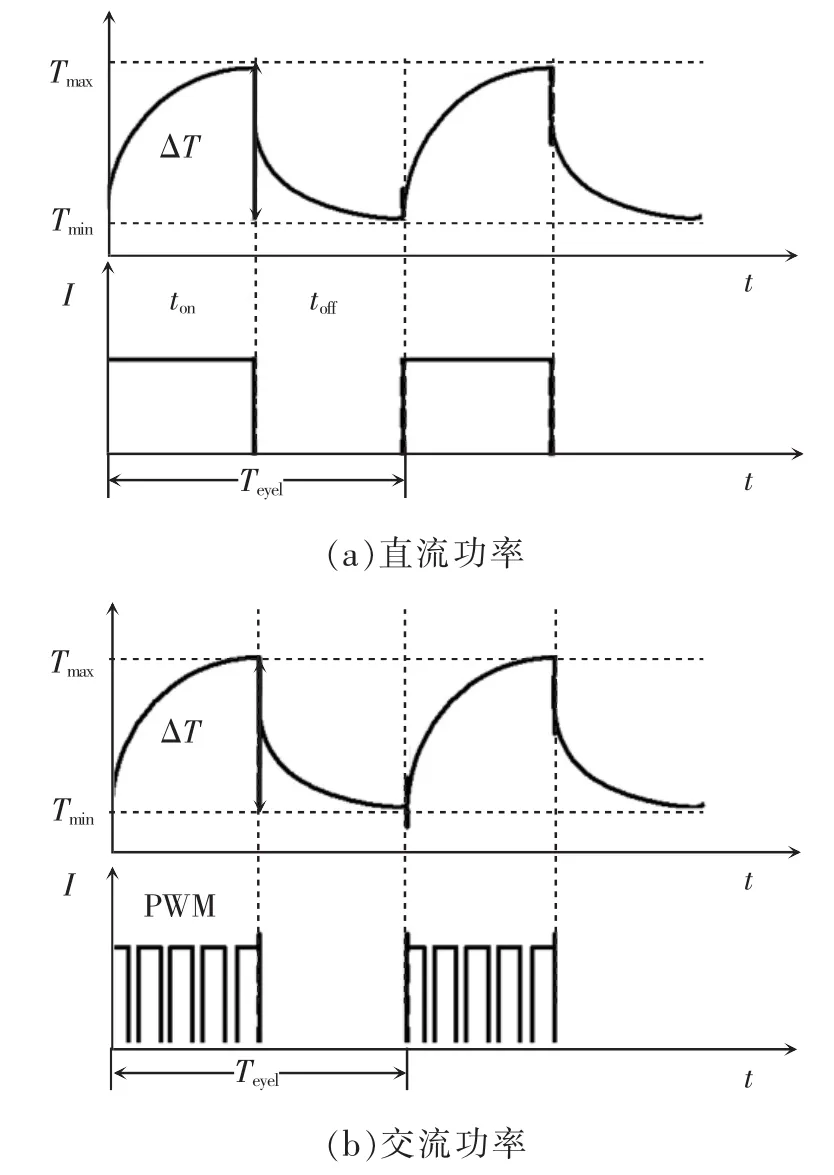

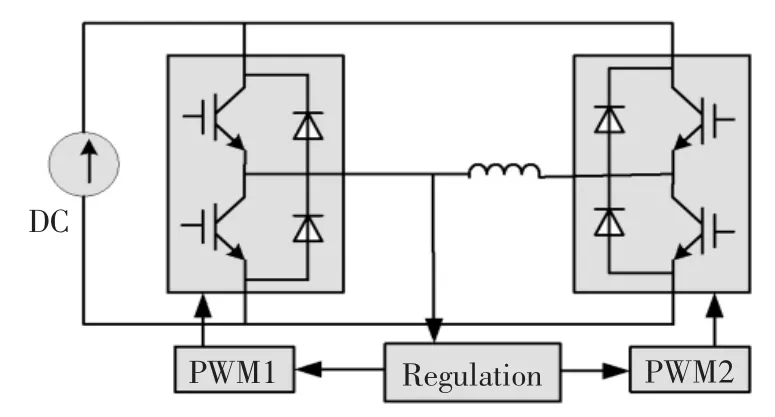

电路的选择需要考虑功率变换器的应用领域和运行条件,尽量使加速试验更接近实际运行情况,功率循环的主要功能是给IGBT模块通入电流时,温度增加到其额定值(一般小于125℃)后,关断电流、散热,温度减小到稳定值(一般大于25℃),保证温度周期性波动。功率循环电路根据通入IGBT模块的电流波形不同划分为直流功率循环电路和PWM交流功率循环电路两种,如图3所示。

图3 直流和交流功率循环试验概念示意Fig.3 DC and AC power cycling test concepts

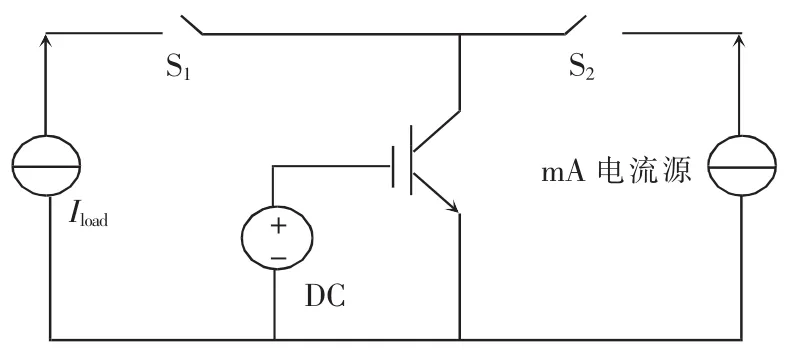

(1)DC功率循环电路:连续的一段时间通入恒定电流的电路被认为是DC电路,典型的DC功率循环电路如图4所示,IGBT模块栅极信号保持恒定,开关S1和S2交替导通,通常选用半导体器件代替2个开关[39],给IGBT模块周期性提供指定的负载电流和毫安级小电流(小电流的作用是采用温敏电参数法间接获得结温)。栅极连接恒定不变的电压,栅极电压超过栅射极阈值电压,确保导通时产生大量功率损耗,通过调节负载电流Iload、开通时间ton、关断时间toff和散热系统使Tmin和Tmax达到合适值。文献[5]对300 A/1 200 V单管IGBT模块进行快速直流功率循环试验,VGE=15 V,Iload=240~300 A,ton=0.6~4.8 s,toff=0.4~5 s,水冷散热,Tm分别为60℃、80℃、100℃,ΔTj=30~80 K。多数文献描述的功率循环试验是确保结温在最大值和最小值之间周期波动,由于获得准确的结温有一定难度,所以也有文献是确保壳温在最大值和最小值之间周期波动,前者循环周期时间较短,一般以s计,后者循环周期时间较长,一般以min计[40]。总之,直流加速老化试验方法的特点是电路简单,较容易测量特征参量,是一种最流行的加速试验电路,容易控制。但不足之处是与IGBT模块实际工作状态还是有一定区别,因为实际运行时,IGBT模块是工作在高频开关状态的,存在开关损耗,通过IGBT的电流幅值是变化的,而且还有反并联二极管的损耗,而在直流加速老化方法中IGBT只有导通损耗。

图4 典型直流功率循环电路Fig.4 Typical DC power cycling test circuit

(2)AC功率循环电路:首先器件处于开关状态,开关频率为几kHz,使温度上升到最大值;然后器件处于关断状态,通过散热器降温,温度下降到最小值。文献[21]对600 V/200 A的IGBT进行功率循环加速老化,采用带有感性负载的全桥逆变器电路,如图5所示,交流功率循环试验采用PWM运行模式,可以同时老化4~6个IGBT模块,选出19个样本采用5种不同的老化条件进行加速试验,对结果进行了详细的分析和对比,并提出了PWM功率循环老化方式与直流功率循环老化方式的区别。全桥逆变电路结构简单,包括开关损耗,有较小的输入能量要求,属于节能测试电路[41-42]。文献[43-44]采用2个西门子的IGBT模块(1 200 A/3.2 kV)组成推挽式电路,当集电极电流为零时栅极电压关断,避免开关损耗。关断时底板温度保持在45℃,壳温的变化量ΔTc=50 K,结温的变化量ΔTj=60 K,平均结温Tj=106℃,通入600 A的电流使波动达到要求,导通和关断时间为50 s,记录电压、电流、壳温、散热器和水的温度。对铜底板模块和AlSiC底板模块进行试验和比较,发现前者的基板和底板间发生老化分层,后者没有任何失效产生[39]。

所以,采用交流功率循环试验电路进行加速老化试验,IGBT模块的运行更接近实际工作情况。但高频PWM条件下特征量的提取有一定难度,测量更复杂,仍需进一步研究。

图5 交流功率循环电路Fig.5 AC power cycling test circuit

1.3.2 控制策略

在功率循环试验中,初始参数可能是任意的,但IGBT模块的电参数和热参数会随器件的衰退而变化,整个试验过程中选择合适的控制参数和策略是非常必要的,文献[45]指出通过功率循环试验测试器件的寿命,不仅与参数的初始值有关,而且所选的控制策略对其也有很大的影响。

根据不同的控制参数可以定义几种不同的功率循环控制策略:(1)固定导通关断时间的循环时间控制。在这一策略中,通过选择合适的导通、关断时间对ΔTj进行调整。测试期间这些时间保持常数,不再使用其他的控制参数。这是最重要的试验条件,因为测试期间退化效应可使ΔTj增加,从而会显著缩短失效寿命。(2)基于参考温度控制开通、关断时间。这是欧洲制造商普遍使用的控制策略,采用环境温度或散热器的温度作为控制参数,消除了冷却条件变化对测试进度的影响。如果采用环境温度作为控制参数,即便是改变散热器热阻也不会影响测试结果。(3)恒定功率损耗的控制策略。这一策略通常与固定导通、关断时间的方法结合在一起,通过控制电流或栅极电压使得每个加热阶段的功率损耗为常数。测试期间,单个键合线的故障增加了功率器件的导通电压降,从而增加功率损耗。对于正温度系数的器件,焊料疲劳可能会增加结温,因此也将增加器件的通态电压降。恒定功率损耗的控制策略将会人为降低器件的损耗,从而延长器件的寿命。(4)恒定温度波动ΔTj的控制策略。在这一策略中,控制参数是在每个加热阶段结束时测量得到结温。通常情况下,循环试验中通过控制导通、关断时间使温度波动保持恒定,但也通过改变栅极电压来控制电流和电压降保持温度波动恒定,实际中两种方法可选其一。在这种情况下,模块的退化效应不能改变温度波动。这是最没有挑战性的试验策略,将提供最高的寿命[46]。

1.3.3 运行条件

功率循环试验运行条件的选择对于加速老化试验过程是至关重要的。首先是温度的选择,为了使器件衰退或老化失效的更快,更大的结温波动是非常必要的,但也必须保证IGBT模块运行在安全工作范围,即最高温度不能超过其额定值,增加温度波动幅值比增加平均温度对加速器件老化起到的作用更大[47],文献[48]指出在很多应用领域,如军事、工业和化学电子、交通运输,器件工作在高温等恶劣环境下,功率循环试验设置ΔTj为70 K(90~ 160℃),温度控制采用水冷方式,结合加热电阻实现升温,实现了IGBT模块处于高温和大的温度波动状态,使得试验条件更接近运行条件。结温的测量通常采用在加热电流脉冲导通前后,通过在小的检测电流下测量Vce间接得到结温。散热器温度可以通过冷却的方式调节基板绝对温度。其次是电流的选择,电流可以是矩形波,也可以是正弦波,大部分情况电流的幅值都被设定为器件的额定值,或略比额定值稍高。电压的选择,一般是低于其额定值,大部分试验电路采用感性负载,通常低于额定电压的1/10。开关频率在交流电路中起着重要的作用,高的开关频率产生的开关损耗也高,因此能够增加运行的温度,一般交流功率循环试验中开关频率至少1 kHz。

1.3.4 先兆参量的监测

在功率循环试验方法中,如何选择可以辨识出器件失效的特征参量并准确测量是非常重要的。失效先兆参量是指被测参量随着即将到来的失效发生变化的特征量[49],通过对特征参量的监测和辨识,采取预测和相应措施可以减轻其影响[50]。通过对IGBT模块的失效模式和失效机理的分析和研究发现,主要的失效特征量有:结温Tj、集射极导通压降VCE、栅极阈值电压VGE(th)、热阻抗Zth、集电极电流IC、栅极信号和关断时间等。文献[51]采用关断时间作为GTO的失效指标实现健康监测,因为GTO的开关时间大约在10μs,而IGBT器件的开关时间更短,在10~500 ns范围内,实现起来比较困难,关断时间的增加主要是由于IGBT发生失效使结温升高而引起的[52]。由于IGBT的开关速度快,测试困难,对硬件测试系统的要求极高,鲜有文献采用开关时间作为特征参量。

IGBT的栅极信号也可作为特征参量进行器件的状态的监测,研究表明,由于IGBT器件老化使得栅极氧化层疲劳及内部分布参数发生变化,导致老化前后IGBT的栅极阈值电压、跨导随老化程度及温度变化,即栅极阈值电压和跨导随老化进程而增大,同时随结温呈反比变化趋势[50]。文献[53-57]结合仿真和实验结果指出IGBT模块的键合引线脱落对栅极电压电流信号的动态波形有一定影响,从而提出利用栅极信号的开通波形进行缺陷的辨识;文献[58-59]利用栅极端电压信号进行IGBT模块键合引线故障识别。由于栅极开通时间非常短暂,精确获取栅极信号对硬件测量设备提出更高要求。

文献[60-66]以集射极饱和压降VCE(sat)作为键合引线脱落的特征参量,以热阻Rth作为焊料层疲劳的特征量[67-70]。 且两种老化方式都将使VCE(sat)发生变化,和几V的饱和压降相比,老化失效使其增加达几百mV,所以较容易发现其变化;文献[4]首次提出监测到由于焊料层老化和键合引线脱落共同作用而引起的VCE(sat)下降再上升的骤变现象;文献[71]描述了不同IGBT模块选用铝含量不同的键合引线,采用不同的键合技术直接键合到芯片金属层,通过加速试验观察到VCE(sat)随老化次数的变化情况,并制定了3条失效标准:①VCE(sat)增加了5%;②Rth(jc)增加了20%;③栅射极短路或存在更高的漏电流,满足其中一条标准,试验停止。VCE(sat)的测量相对其他已知的特征参量来说较容易,但受结温和集电极电流影响较大,对于VCE(sat)的实时在线测量的研究也取得一定的成果,但测量电路较复杂,测量的准确性有待进一步提高。而结壳热阻Rth(jc)的变化可以直接反应IGBT模块焊料层老化情况,需要精确获得模块内部芯片的结温有一定难度,许多学者对于结温的测量和预测也进行了相关研究[72],取得了一定进展,但准确性方面有待进一步提高,而且模块内部热耦合现象也给测量带来一定误差。文献[73]论述了所监测的先兆参数的前景,并列出了常见失效发生的失效指标变化的百分数,如表3所示。但也有文献描述了不同的失效标准,例如VCE(sat)的变化有5%[5,74]、15%[4]、20%[47]。从以上文献对失效指标的描述可以总结出:IGBT模块老化失效先兆参量选择是多样的,以集射极饱和压降和结到壳的热阻作为特征量的文献居多,因为其测量方法较多和测试精度相对较高,分别可以对键合线脱落和焊料层老化这两种主要的失效现象进行监测,并且可以实现在线实时监测。而其他先兆参量的测量难度较大,精度不高,对硬件测试系统的要求更高。同时所有先兆参量的失效标准无法统一,仅知道其随老化进程的变化趋势,所以有必要对失效先兆参量做进一步研究。

表3 失效标准Tab.3 Failure criteria

1.3.5 试验持续的时间

功率循环试验过程中,当观察到特征量达到失效标准,或发生明显的失效时,试验才停止,这段时间被称为试验持续时间,或失效时间。当封装失效达到一定程度最终将会引起芯片失效,最终发生器件开路或短路,甚至烧毁,所以对试验持续时间的把握显得尤为重要。在不同试验中,由于各文献选用的IGBT模块、实验条件、试验方法不同,所以试验持续的时间也各不相同,少则几十天,多则几个月,功率循环次数也达几万次到几十万次[46]。如果在一般的功率循环试验中使用热电冷却器,失效时间可以缩短20倍[75]。所以,为了实现增大器件温度波动的幅度,或提高温度上升和下降的速率,从而进一步加速器件的老化进程,研究者们提出了功率循环和热循环相结合的方法。

1.3.6 加速老化试验结果

老化试验失效结果的分析主要通过扫描声学显微技术SAM(scanning acoustic microscope)、电子显微技术SEM(scanning electron microscope)、X射线显微技术等,用于分析半导体器件的封装失效结果,文献[60,24]列出了功率循环的老化失效结果,如图6所示,同时,失效过程中可采用电气测量的方法观察状态特征参量的变化趋势。

图6 老化失效结果举例Fig.6 Examples of degradations

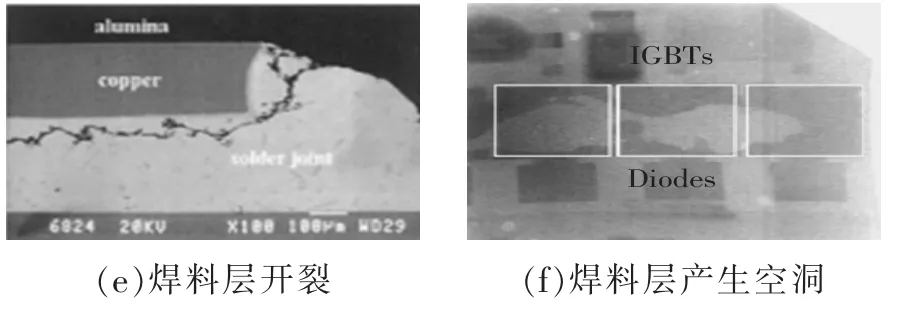

2 试验方法对比

几个典型加速老化试验的比较如表4所示,由表可知:

表4 典型加速老化试验对比Tab.4 Comparison of typical accelerated ageing tests

(1)功率循环加速老化试验和热循环加速老化试验的共同点在于试验条件都未超出IGBT器件的安全工作区,所以失效都属于热机械疲劳累积产生的封装失效,国内外的相关学者通过这两种循环试验研究IGBT模块的封装失效,即焊料层疲劳和键合引线老化的失效;

(2)这两种试验方法的差异在于寿命终止的失效机理不同,功率循环试验解决的是焊接线脱落和芯片焊点疲劳问题,模块内部温度是非一致性的,结温高于壳温和焊料层内部温度,热传播在整个模块内部形成温度分布;热循环试验主要解决焊料层可靠性问题,整个模块的温度是一致的;

(3)功率循环试验条件的定义要远比热循环试验复杂,需考虑结温波动、结温最大值和最小值、平均温度、加热电流、加热导通时间。

3 结论

(1)选择合适的加速老化试验控制策略,实现多个样品同时老化,缩短老化进程。加速老化试验控制策略的选择,既要考虑器件的实际应用场合,使得更贴近系统的运行工况,又要考虑试验过程中数据的提取点和后期的应用研究。大部分文献对这一点考虑不足,无法达到预期的老化效果,对于这个难点仍需进一步对其深入研究。

(2)老化试验平台与数据测量平台一体化,实现实时在线测量,减少实验和测量误差。由于老化特征参量随老化进程变化微小,使得对特征参量的选取和测量的精度要求很高,尽管许多文献提出各种可选的特征参量和测量方法,但仍有进一步挖掘和研究的空间。

(3)深入研究加速老化试验对IGBT模块的失效机理的影响。尽管文献中对加速老化试验的研究有一定进展,但对于IGBT模块的失效机理仍未充分认识,多种失效机理相互影响,还需进一步通过合理的试验设计方法进行分析和研究。只有充分了解各种失效机理,以及各种失效机理之间的相互影响,才能更好地实现IGBT模块在实际运行中的状态监测。

(4)针对具体的研究目标和后续的研究方向设计试验方案。针对具体的研究目标选择试验控制策略和特征参量,数据的进一步处理是个关键,找到合适的可靠性评估方法,以及实现IGBT模块在系统运行过程的状态监测,所以器件老化方法的研究是前期基础,以便更好地为后续研究服务。

[1]Yang Shaoyong,Bryant A,Mawby P,et al.An industrybased survey of reliability in power electronic converters[J].Industry Applications,IEEE Transactions on,2011, 47(3):1441-1451.

[2]Busca C,Teodorescu R,Blaabjerg F,et al.An overview of the reliability prediction related aspects of high power IGBTs in wind power applications[J].Microelectronics Reliability,2011,51(9):1903-1907.

[3]Liu Jie,Henze N.Reliability consideration of low-power grid-tied inverter for photovoltaic application[C].24thEuropean Photovoltaic Solar Energy Conference and Exhibition,Hamburg,Germany,2009:21-25.

[4]Xiong Yali,Cheng Xu,Shen Z J,et al.Prognostic and warning system for power-electronic modules in electric, hybrid electric,and fuel-cell vehicles[J].Industrial Electronics,IEEE Transactions on,2008,55(6):2268-2276.

[5]Held M,Jacob P,Nicoletti G,et al.Fast power cycling test of IGBT modules in traction application[C].Power Electronics and Drive Systems,1997 International Conference on.IEEE,1997,1:425-430.

[6]周雒维,吴军科,杜雄,等.功率变流器的可靠性研究现状及展望[J].电源学报,2013,11(1):1-15.Zhou Luowei,Wu Junke,Du Xiong,et al.Status and outlook of power converter’s reliability research[J].Journal of Power Supply,2013,11(1):1-15(in Chinese).

[7]苏平,张靠社.基于主动式IGBT型Crowbar的双馈风力发电系统LVRT仿真研究[J].电力系统保护与控制,2010,38(23):164-171.Su Ping,Zhang Kaoshe.Simulation research for LVRT of DFIG with active IGBT Crowbar[J].Power System Protection and Control,2010,38(23):164-171(in Chinese).

[8]Song Yantao,Wang Bingsen.Survey on reliability of power electronic systems[J].Power Electronics,IEEE Transactions on,2013,28(1):591-604.

[9]Ristow A,Begovic M,Pregelj A,et al.Development of a methodology for improving photovoltaic inverter reliability[J].Industrial Electronics,IEEE Transactions on,2008, 55(7):2581-2592.

[10]IEC.Semiconductor devices-mechanical and clinatic testmethods,part 34:power cycling,editiion 2.0:IEC60749-34[S].Geneva,Switzerland,2010.

[11]IEC.Environmental test-part 2-14:tests-test N:change of temperature,edition 6.0:IEC60068-2-14[S].Geneva,Switzerland,2009.

[12]JEDEC.Power and temperature cycling:JESD22-A105C[S].Arlington,VA,2011.

[13]JEDEC.Power cycling:JESD22-A122[S].Arlington,VA, 2007.

[14]Grant D A,Gowar J.Power MOSFET-theory and applications[M].New Yhork:Wiley,1989.

[15]Fabis P M,Shum D,Windischmann H.Thermal modeling of diamond-based power electronics packaging[C].Semiconductor Thermal Measurement and Management Symposium,1999.Fifteenth Annual IEEE.IEEE,1999:98-104.

[16]Bayerer R,Herrmann T,Licht T,et al.Model for power cycling lifetime of IGBT modules-various factors influencing lifetime[C].Integrated Power Systems(CIPS),2008 5th International Conference on.VDE,2008:1-6.

[17]陈循,张春华,汪亚顺,等.加速寿命试验技术与应用[M].北京:国防工业出版社,2013.

[18]Berg H,Wolfgang E.Advanced IGBT modules for railway traction applications:Reliability testing[J].Microelectronics Reliability,1998,38(6):1319-1323.

[19]Herrmann T,Feller M,Lutz J,et al.Power cycling induced failure mechanisms in solder layers[C].Proceedings EPE, 2007:1-7.

[20]Mermet-Guyennet M,Perpiná X,Piton M.Revisiting power cycling test for better life-time prediction in traction[J].Microelectronics Reliability,2007,47(9):1690-1695.

[21]Amro R A.Packaging and interconnection technologies of power devices,challenges and future trends[J].World A-cademy of Science,Engineering and Technology,2009, 49:691-694.

[22]Smet V,Forest F,Huselstein J J,et al.Ageing and failure modes of IGBT modules in high-temperature power cycling[J].Industrial Electronics,IEEE Transactions on,2011, 58(10):4931-4941.

[23]Patil N,Das D,Yin C,et al.A fusion approach to IGBT power module prognostics[C].Thermal,Mechanical and Multi-Physics simulation and Experiments in Microelectronics and Microsystems,2009,EuroSimE 2009,10th International Conference on,IEEE,2009:1-5.

[24]Ciappa M.Selected failure mechanisms of modern power modules[J].Microelectronics reliability,2002,42(4):653-667.

[25]Patil N,Celaya J,Das D,et al.Precursor parameter identification for insulated gate bipolar transistor(IGBT)prognostics[J].Reliability,IEEE Transactions on,2009,58(2):271-276.

[26]Amro R,Lutz J,Rudzki J,et al.Power cycling at high temperature swings of modules with low temperature joining technique[C].Power Semiconductor Devices and IC's, 2006.ISPSD 2006,IEEE International Symposium on, IEEE,2006:1-4.

[27]Hamidi A,Beck N,Thomas K,et al.Reliability and lifetime evaluation of different wire bonding technologies for high power IGBT modules[J].Microelectronics Reliability, 1999,39(6):1153-1158.

[28]Morozumi A,Yamada K,Miyasaka T,et al.Reliability of power cycling for IGBT power semiconductor modules[J].Industry Applications,IEEE Transactions on,2003,39(3):665-671.

[29]张东江,仇志凌,陈天锦,等.并联并网变流器的容错不平衡控制[J].电力系统保护与控制,2011,39(10):90-96.Zhang Dongjiang,Qiu Zhiling,Chen Tianjin,et al.Faulttolerant unbalanced control of the parallel grid connected converter[J].Power System Protection and Control,2011, 39(10):90-96(in Chinese).

[30]李爽,王志新,吴杰.采用基频零序分量注入的MMC换流器故障容错控制研究[J].电力系统保护与控制,2014,42(17):1-7.Li Shuang,Wang Zhixin,Wu Jie.Study on fault-tolerant operation control strategy of modular multilevel converters injected with fundamental-frequency zero-sequence voltage component[J].Power System Protection and Control,2014, 42(17):1-7(in Chinese).

[31]Yang Shaoyong,Xiang Dawei,Bryant A,et al.Condition monitoring for device reliability in power electronic converters:a review[J].Power Electronics,IEEE Transactions on,2010,25(11):2734-2752.

[32]Watanabe A,Tsukuda M,Omura I.Real time degradation monitoring system for high power IGBT module under power cycling test[J].Microelectronics Reliability,2013, 53(9):1692-1696.

[33]Huang Hui,Mawby P A.A lifetime estimation technique for voltage source inverters[J].Power Electronics,IEEE Transactions on,2013,28(8):4113-4119.

[34]张胜红,王国忠,程兆年.电子封装功率模块PbSnAg焊层热循环可靠性[J].中国有色金属学报,2001,11(1):120-124.Zhang Shenghong,Wang Guozhong,Cheng Zhaonian.Reliability of PbSnAg solder layer of power modules under thermal cycling in electronic packaging[J].The Chinese Journal of Nonferrous Metals,2001,11(1):120-124(in Chinese).

[35]Berg H,Wolfgang E.Advanced IGBT modules for railway traction applications:Reliability testing[J].Microelectronics Reliability,1998,38(6):1319-1323.

[36]Hung T Y,Huang C J,Lee C C,et al.Investigation of solder crack behavior and fatigue life of the power module on different thermal cycling period[J].Microelectronic Engineering,2013,107:125-129.

[37]Bouarroudj M,Khatir Z,Ousten J P,et al.Temperaturelevel effect on solder lifetime during thermal cycling of power modules[J].Device and Materials Reliability,IEEE Transactions on,2008,8(3):471-477.

[38]Nishimura Y,Oonishi K,Morozumi A,et al.All lead free IGBT module with excellent reliability[C].Power Semiconductor Devices and ICs,2005,Proceedings.ISPSD'05,the 17th International Symposium on,IEEE,2005:79-82.

[39]Oukaour A,Tala-Ighil B,Pouderoux B,et al.Ageing defect detection on IGBT power modules by artificial training methods based on pattern recognition[J].Microelectronics Reliability,2011,51(2):386-391.

[40]Coquery G,Lallemand R.Failure criteria for long term Accelerated Power Cycling Test linked to electrical turn off SOA on IGBT module.A 4 000 hours test on 1 200 A–3300V module with AlSiC base plate[J].Microelectronics reliability,2000,40(8):1665-1670.

[41]Benavides N D,McCoy T J,Chrin M A.Reliability improvements in integrated power systems with pressure-contact semiconductors[J].Proc.ASNE Day,2009.

[42]Musallam M,Johnson C M.Real-time compact thermal models for health management of power electronics[J].Power Electronics,IEEE Transactions on,2010,25(6):1416-1425.

[43]Coquery G,Lefranc G,Licht T,et al.High temperature reliability on automotive power modules verified by power cycling tests up to 150℃[J].Microelectronics reliability, 2003,43(9-11):1871-1876.

[44]Lefranc G,Licht T,Schultz H J,et al.Reliability testing of high-power multi-chip IGBT modules[J].Microelectronics reliability,2000,40(8):1659-1663.

[45]Schuler S,Scheuermann U.Impact of test control strategy on power cycling lifetime[C].Proc.PCIM,2010.

[46]Scheuermann U,Schuler S.Power cycling results for different control strategies[J].Microelectronics Reliability,2010, 50(9):1203-1209.

[47]Sankaran V A,Chen C,Avant C S,et al.Power cycling reliability of IGBT power modules[C].Industry Applications Conference,1997,Thirty-Second IAS Annual Meeting,IAS'97.,Conference Record of the 1997 IEEE.IEEE, 1997,2:1222-1227.

[48]Tounsi M,Oukaour A,Tala-Ighil B,et al.Characterization of high-voltage IGBT module degradations under PWM power cycling test at high ambient temperature[J].Microelectronics Reliability,2010,50(9):1810-1814.

[49]Vichare N M,Pecht M G.Prognostics and health management of electronics[J].Components and Packaging Technologies,IEEE Transactions on,2006,29(1):222-229.

[50]Patil N,Das D,Goebel K,et al.Identification of failure precursor parameters for insulated gate bipolar transistors(IGBTs)[C].Prognostics and Health Management,2008, PHM 2008,International Conference on,IEEE,2008:1-5.

[51]Ryan M J.Method and apparatus for power electronics health monitoring:U.S.Patent 6,405,154[P].2002-6-11.

[52]Brown D W,Abbas M,Ginart A,et al.Turn-off time as an early indicator of insulated gate bipolar transistor latch-up[J].Power Electronics,IEEE Transactions on,2012,27(2):479-489.

[53]Zhou Shengqi,Zhou Luowei,Sun Pengju.Monitoring potential defects in an IGBT module based on the dynamic changes ofgatecurrent[J].IEEE Transactions on Power Electronics,2013,28(3):1479-1487.

[54]周雒维,周生奇,孙鹏菊.基于杂散参数辨识IGBT模块内部缺陷诊断方法[J].电工技术学报,2012,27(5):156 -164.Zhou Luowei,Zhou Shengqi,Sun Pengju.Diagnostic method for internal defects of IGBTs base on stray parameter identification[J].Transactions of China Electrotechnical Society,2012,27(5):156-164(in Chinese).

[55]周生奇,周雒维,孙鹏菊,等.基于频率响应的IGBT模块内部缺陷诊断[J].高电压技术,2013,39(11):2670-2677.Zhou Shengqi,Zhou Luowei,Sun Pengju,et al.Internal defects diagnosis of IGBT module based on frequency respons[J].High Voltage Engineering,2013,39(11):2670-2677(in Chinese).

[56]周生奇,周雒维,孙鹏菊,等.小波相关分析在IGBT模块缺陷诊断中的应用[J].电机与控制学报,2012,16(12):36-41.Zhou Shengqi,Zhou Luowei,Sun Pengju,et al.Application of wavelet correlation analysis in defect diagnosis of IGBT module[J].Electric Machines and Control,2012,16(12):36-41(in Chinese).

[57]沈刚,周雒维,杜雄,等.基于小波奇异熵理论的IGBT模块键合线脱落故障特征分析[J].电工技术学报,2013,28(6):165-171.Shen Gang,Zhou Luowei,Du Xiong,et al.Characteristics analysis of IGBT module with bond wire lift-off based on wavelet singular entropy theory[J].Transactions of China Electrotechnical Society,2013,28(6):165-171(in Chinese).

[58]Wei Kexin,Du Mingxing,Xie Linlin,et al.Study of bonding wire failure effects on external measurable signals of IGBT module[J].IEEE Transactions on Device and Materials Reliability,2012,14(1):83-89.

[59]Du Mingxing,Wei Kexin,Li Jian,et al.Condition monitoring IGBT module bond wire lift-off using measurable signals[C].International Power Electronics and Motion Control Conference(IPEMC),2012(2):1492-1496.

[60]Smet V,Forest F,Huselstein J,et al.Evaluation of monitoring as a real-time method to estimate aging of bond wire-IGBT modules stressed by power cycling[J].Industrial Electronics,IEEE Transactions on,2013,60(7):2760-2770.

[61]Ji Bing,Pickert V,Zahawi B,et al.In-situ bond wire health monitoring circuit for IGBT power modules[C].Power Electronics,Machines and Drives(PEMD 2012), 6th IET International Conference on,IET,2012:1-6.

[62]Patil N,Das D,Pecht M.A prognostic approach for nonpunch through and field stop IGBTs[J].Microelectronics Reliability,2012,52(3):482-488.

[63]Ghimire P,Beczkowski S,Munk-Nielsen S,et al.A review on real time physical measurement techniques and their attempt to predict wear-out status of IGBT[C].Power Electronics and Applications(EPE),2013 15th European Conference on,IEEE,2013:1-10.

[64]Ji Bing,Pickert V,Cao W,et al.In Situ diagnostics and prognostics of wire bonding faults in IGBT modules for electric vehicle drives[J].Power Electronics,IEEE Transactions on,2013,28(12):5568-5577.

[65]Anderson J M,Cox R W.On-line condition monitoring for MOSFET and IGBT switches in digitally controlled drives[C].Energy Conversion Congress and Exposition(ECCE), 2011 IEEE,IEEE,2011:3920-3927.

[66]Beczkowski S,Ghimre P,De Vega A R,et al.Online Vce measurement method for wear-out monitoring of high power IGBT modules[C].Power Electronics and Applications(EPE),2013 15th European Conference on,IEEE,2013:1-7.

[67]Cao Xiao,Wang Tao,Ngo K D T,et al.Characterization of lead-free solder and sintered nano-silver die-attach layers using thermal impedance[J].Components,Packaging and Manufacturing Technology,IEEE Transactions on,2011,1(4):495-501.

[68]Ji Bing,Song Xueguan,Cao Wenping,et al.In-situ diagnostics and prognostics of solder fatigue in IGBT modules for electric vehicle drives[J].Power Electronics,IEEE Transactions on,2015,30(3):1535-1542.

[69]Katsis D C,Van Wyk J D.Void-induced thermal impedance in power semiconductor modules:some transient temperature effects[J].Industry Applications,IEEE Transactions on,2003,39(5):1239-1246.

[70]Ji B,Pickert V,Cao W P,et al.Onboard condition monitoring of solder fatigue in IGBT power modules[C].Diag-nostics for Electric Machines,Power Electronics and Drives(SDEMPED),2013 9th IEEE International Symposium on,IEEE,2013:9-15.

[71]Hamidi A,Beck N,Thomas K,et al.Reliability and lifetime evaluation of different wire bonding technologies for high power IGBT modules[J].Microelectronics Reliability, 1999,39(6):1153-1158.

[72]Blackburn D L.Temperature measurements of semiconductor devices-a review[C].Twentieth Annual IEEE Semiconductor Thermal Measurement and Management Symposium, 2004,70.

[73]Beutel A A.A novel test method for minimising energy costs in IGBT power cycling studies[D].Faculty of Engineering and the Built Environment,University of the Witwatersrand,2006.

[74]James P,Forsyth A.Accelerated testing of IGBT power modules to determine time to failure[C].Power Electronics,Machines and Drives(PEMD 2010),5th IET International Conference on,IET,2010:1-4.

[75]唐勇,汪波,陈明,等.高温下的IGBT可靠性与在线评估[J].电工技术学报,2014,29(6):17-23.Tang Yong,Wang Bo,Chen Ming,et al.Reliability and on-line evaluation of IGBT modules under high temperature[J].Transactions of China Electrotechnical Society, 2014,29(6):17-23(in Chinese).

Review of Accelerated Aging Methods for IGBT Power Modules

LI Yaping1,2,ZHOU Luowei1,SUN Pengju1

(1.State Key Laboratory of Power Transmission Equipment and System Security and New Technology,Chongqing University,Chongqing 400044,China;2.College of Mechanical and Electronical Engineering, Shihezi University,Shihezi 832000,China)

Reliability of power converters and lifetime prediction has been a major topic of research.The applications of IGBT power modules became more and more widely in many fields.The main failures in high power semiconductor are caused by thermo-mechanical fatigure.However,the process of fatigure aging is very long in normal operation.Therefore,it needs to design acceleration test for shorten research cycle,in order to comprehensive observation,and explore the process of the aging fatigure failure.Thermal stress and electric stress imposed to devices are the two most common methods of aging,through thermal shock on devices the progress of the aging are accelerated.The literature review of the state-of-art of experiment purpose and difference of different tests for accelerated aging tests of IGBTs is generalized.and a comparison of power cycling tests based on operation conditions,failure modes,duration, test circuits design monitored electrical and thermal parameters is presented to develop generalized steps and problems in accelerated aging tests.At last,the outlook for accelerated aging methods rasearch of power modules is given.Which lays the foundation for failure mechanism analysis,reliability analysis,lifetime prediction,health state evaluation and condition of IGBT power modules and the whole converter systems.

reliability;power cycling;thermal cycling;accelerated aging;precursor indicators

李亚萍

李亚萍(1980-),女,博士研究生,讲师,研究方向:功率变流器可靠性,E-mail:1015883488@qq.com。

周雒维(1954-),男,通信作者,博士,教授,博士生导师,研究方向:电力电子技术,电路原理,电能质量分析与控制,可再生能源发电功率变流器可靠性,E-mail:zluowei@cqu.edu.cn

孙鹏菊(1982-),女,博士,副教授,研究方向:数字控制技术、变流器拓扑与控制,E-mail:spengju@cqu.edu.cn。

10.13234/j.issn.2095-2805.2016.6.122

TM46

A

2015-10-15

国家自然科学基金重点资助项目(51137006)

Project Supported by the State Key Program of National Natural Science of China(51137006)