高效自清分级筛的研制及工业应用

2016-12-19徐文彬胡洪明

徐文彬,胡洪明

(1.鞍山重型矿山机器股份有限公司,辽宁 鞍山 114042; 2.铁法煤业(集团)有限责任公司,辽宁 调兵山 112700)

高效自清分级筛的研制及工业应用

徐文彬1,胡洪明2

(1.鞍山重型矿山机器股份有限公司,辽宁 鞍山 114042; 2.铁法煤业(集团)有限责任公司,辽宁 调兵山 112700)

针对潮湿细粒煤干法深度筛分作业中堵孔严重、筛分效率低下的问题,研制出高效自清分级筛。文章详细阐述了高效自清分级筛的研发思路、结构特点、技术参数与技术特点,并介绍了该筛在小康煤矿的应用实践,从而为选煤厂潮湿细粒煤的干法深度筛分提供了有益参考。

干法深度筛分;潮湿细粒煤;高效自清分级筛;弹性悬臂杆筛板;筛分效率

潮湿细粒煤(外在水分为7%~14%,粒度为13~3 mm)的干法深度筛分一直以来都是国内外煤炭筛分行业研究的技术焦点及难点问题[1]。由于细粒煤在外在水分、灰尘和粘土等作用下易相互粘结成团,并易于粘附在筛网上,形成片状糊孔或附着,因而使振动筛的有效筛分面积逐渐减小,最终导致物料松散、透筛困难,筛分过程恶化,筛分效率急剧降低。因此目前的常规普通筛分设备根本无法完成对潮湿细粒煤的干法深度筛分。

1 研制背景

对于煤炭洗选,尤其是对动力煤洗选,国内外一般采用洗块不洗末的原则流程[2]。但是随着采煤机械化的发展,原煤中粉煤含量大大增加,灰分、硫含量也随之升高,致使我国不少高硫末煤作动力用煤时超过环保要求,必须进行洗选。因此,如果能够通过筛分进一步降低动力煤的入选粒度下限,不但能够达到降灰、降硫的目的,而且还能大大提高洗选精煤的产量。此外,就选煤加工而言,煤泥水处理作业是整个选煤生产系统中成本最高、收益最小的环节[3],如果大量细末煤和煤泥进入到洗选系统,就会大大增加煤泥水处理系统的负荷,不仅增加选煤成本,并且还会降低煤炭的洗选质量。

就实际生产经验和分析研究结果来看,对原煤进行干法深度筛分有利于简化选煤工艺,降低选煤成本。因此,近年来选煤生产实践对于细粒煤的高效筛分机需求日益显现。

2 研发思路

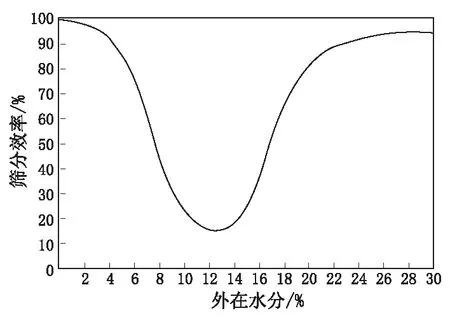

造成原煤潮湿的原因主要有两种:一种是地下采煤人工除尘的喷水;二是开采出来的煤露天堆放,遇到潮湿环境或雨天造成煤中水分增加。尤其是粉煤或泥质页岩含量高、泥化严重的煤,遇水后变得更加粘湿,常规振动筛根本无法满足筛分需求。散状煤中水的赋存形态有三种,即结合水、内在水和外在水。试验表明,不含外在水分的细颗粒煤粒子与粒子之间的作用力对透筛过程几乎不产生任何影响。因此可以认定,由外在水分引起的作用力是潮湿细粒煤筛分过程中产生粘附、团聚、糊孔现象的主要原因[4-5],也因此恶化了筛分过程,导致筛分效率很低。图1所示为煤炭外在水分与筛分效率关系曲线。

图1 筛分效率与煤炭外在水分关系曲线

另外,从理论上分析,目前潮湿细粒煤干法深度筛分存在一定难度的原因主要还有:由于深度筛分采用的筛孔孔径一般较小(3~13 mm),这不仅使筛面的开孔率降低,而且筛面的有效筛分面积也较小,从而加剧了物料在筛面上的卡孔现象,进一步增加了筛分的难度。

潮湿细粒煤干法深度筛分一直是世界筛分行业的一大难题,围绕这个技术难题,世界各国也研究出了很多新型筛分机械[5-7]。笔者根据多年的振动筛研究及现场问题处理、数据试验、结构分析和理论总结的经验得出,要想解决潮湿细粒煤的干法深度筛分问题,振动筛分机就必须从以下六个方面进行周全考虑[8]:有效筛分面积、振动强度、筛板结构形式、运动轨迹、振动方向角与筛面倾角。

2.1 有效筛分面积

振动筛的有效筛分面积是指对物料分离有用的那部分筛面的面积。振动筛的有效筛分面积越大,其筛分效率和处理量就越高,筛面长度在筛分机的有效筛分面积中对筛分效率起着主要作用。图2所示是常规煤炭筛分机筛面长度和筛分效率关系曲线图(试验条件:振次n=900 r/min;双振幅2A=10 mm),从图中可以看出,筛分效率随着筛面的长度增加而变大,但是当筛面长度达到一定程度以后,对筛分效率的提高影响很小。

图2 筛面长度和筛分效率关系曲线

此外,通过试验也证明:对于常规的振动分级筛,随着煤炭分级粒度的减小(3~13 mm)、外在水分的增加(7%~14%)、料层的增厚(>80 mm),筛分效率会急剧下降,此时筛机的筛面长度对筛机的筛分效率已不构成任何影响。当然,料层厚度进一步减薄(10~20 mm),筛分效率会有所提高,但在同等工况下,通过增大筛机的筛面面积来降低物料层的厚度以提高筛分效率, 显然不是最佳的方案选择,因为筛分机面积增大了,不但增加设备的制造成本,同时也增加了土建基础投资。因此,单纯地靠增加筛分机的有效筛分面积来提高振动筛的筛分效率和处理量是不可取的。

2.2 振动强度

2.3 筛板结构形式

振动筛的筛板结构形式和安装形式有很多种,可根据被筛分的物料性质来选择。筛板的选择原则是:开孔率要高,有弹性,耐磨、耐腐蚀,拆装方便,使用寿命长、运行成本低等。实践证明,筛分机在一定的结构原理和振动参数下,选择先进结构的筛板对于提高筛分机的筛分效率和处理量是非常关键的。

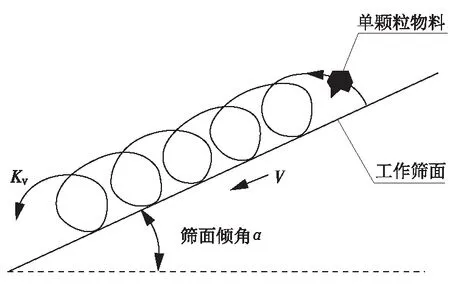

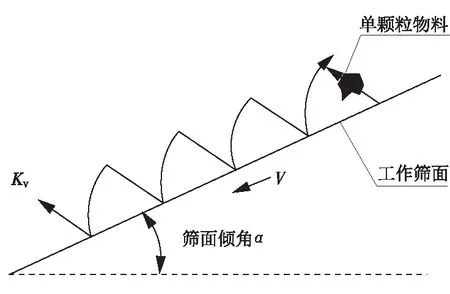

2.4 运动轨迹

图3 物料在圆运动轨迹筛面上的运动状态

图4 物料在直线运动轨迹筛面上的运动状态

2.5 振动方向角

直线振动筛的振动方向角(β)是振动方向线与上层筛面间的夹角,椭圆筛则是椭圆轨迹的长轴与筛面间的夹角。振动方向角取值大小影响振动筛的筛分效率和处理量,随着振动方向角的增大,筛分效率升高而处理量下降,振动方向角取大值时,物料颗粒被抛掷到一定高度,既有利于物料颗粒的松散、分层,又有利于临界颗粒(接近筛孔尺寸的颗粒)透筛,振动筛的筛分效率也相应提高,但物料的运动速度相对减慢,使处理量变小。因此,潮湿细粒煤的干法深度筛分选择较大的振动方向角比较合理,同时也能增加其抛射强度Kv。

2.6 筛面倾角

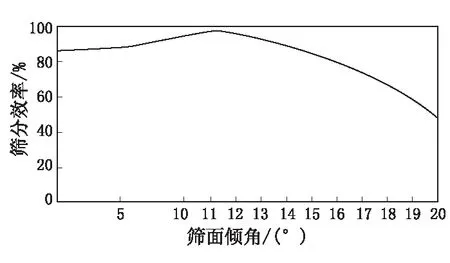

振动筛的筛面倾角(α)就是筛面与水平面间的夹角,以给料端为基准,筛面向下倾斜时筛面倾角为正,筛面向上倾斜时筛面倾角为负。筛面倾角决定物料的运动速度和物料的通过量,筛面倾角越大,物料运动速度越快,其通过量就越大,但筛分效率会随之降低。因此,根据被筛分物料的粒度组成、外在水分、硬度、密度、形状等来选择合理的筛面倾角,对于提高振动筛的筛分效率很关键。图5所示为直线振动筛用于常规原煤分级时的筛面倾角与筛分效率之间的关系曲线(试验条件:振次n=900 r/min;双振幅2A=10 mm)。

图5 筛面倾角与筛分效率关系曲线

3 高效自清分级筛

基于以上分析、试验与理论研究,针对“潮湿细颗粒煤干法深度筛分”的特点和难点,研制出了一种 “高效自清分级筛”,并取得了国家专利(专利号:ZL201420470605.2)。

3.1 结构与工作原理

高效自清分级筛(图6)由筛框、偏心块式振动器、筛面、电机传动装置和减振支撑装置五大部分组成。

该筛机连接两片侧板组成筛框,支撑筛面的横梁采用的是矩形横梁,矩形横梁上的筛面支撑架与矩形横梁间采用的是虎克铆钉联接(图7),可避免焊接联接或螺栓联接产生的应力集中或振动松动;在筛框的侧板上、安装振动器的位置装有补强钢板和加强角钢,两组性能相同的偏心块式振动器安装在筛框的侧板和补强钢板上,中间由万向传动轴连接;筛箱单侧由两台性能相同的电机驱动,分别同时反向运转,从而使筛箱实现自同步直线运动轨迹。

图6 高效自清分级筛结构简图

图7 虎克铆钉联接结构示意图

该筛机除了在结构上进行了特殊优化加强设计外,另外一个突出特点是筛面采用了弹性悬臂杆筛板(专利号:ZL201420470594.8),此筛板的结构、原理如图8所示。在相匹配的振动参数下,弹性悬臂杆筛板每根悬臂杆在随主机振动的同时,能产生二次振动,可实现对筛面上堵塞的物料自清理功能,从而使振动筛在工作过程中筛面的筛孔始终保持畅通状态,无物料颗粒卡堵、粘附现象。

1—悬臂杆;2—筛板框架立板;3—压板;4—橡胶弹性垫;5—焊接点;6—方管梁;7—锁紧螺栓组

弹性悬臂杆筛板在工作中能发挥最佳的筛分性能,除了选择与其相匹配的振动参数外,在设计结构上还需注意以下几点:①悬臂杆的材料选择。悬臂杆的材料必须有弹性且具有一定的刚度,同时具备耐磨、使用寿命长的特点;②悬臂杆的长度(L)。悬臂杆的长度主要决定筛板的开孔率和悬臂杆发生二次振动的几率,要根据筛机的振幅、频率、筛孔和入料粒度来选定;③悬臂杆的直径φd。悬臂杆的直径也是决定筛板的开孔率和悬臂杆发生二次振动的几率的参数,同时也影响筛板的使用寿命,也应根据筛机的振幅、频率、筛孔和入料粒度来选定;④悬臂杆的倾角(α)。从性能上分析,悬臂杆的倾角主要影响物料的移动速度;从结构上分析,悬臂杆的倾角取值要便于前后两排悬臂杆的搭接,以防止在筛分时漏料;⑤前后相衔接的悬臂杆的间距h和c。间距h和c的取值,要考虑悬臂杆的二次振动空间、筛孔尺寸大小和方管梁上表面的堆料高度; ⑥方管梁的前、后端开插杆孔φa和φb。安装悬臂杆的方管梁水平方向前后端要根据悬臂杆的直径开插孔φa和φb,在保证悬臂杆能够顺利穿插进去的前提下,使孔φa>φb,因为后端孔φb是悬臂杆的焊接固定端,前端孔φa是悬臂杆的二次振动浮动端;⑦橡胶弹性垫的厚度(m)。方管梁内的橡胶弹性垫厚度是决定悬臂杆弹性、松紧程度和悬臂杆是否容易折断的参数,其厚度需要根据悬臂杆的长度和直径来选择。

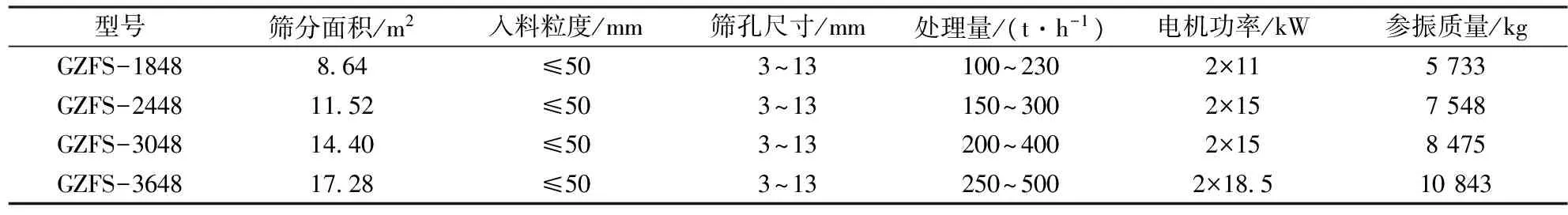

3.2 技术参数

高效自清分级筛的技术参数是根据“潮湿细颗粒煤干法深度筛分”的难点问题并结合试验、分析结果而制定的,具体取值如表1所示。另外,根据市场需求,还研发了一系列不同性能参数的筛机,如表2所示。

表1 高效自清分级筛的技术参数表

表2 高效自清分级筛型号规格表

3.3 技术特点

(1)高效自清分级筛在整体设计上采用ZL201420470605.2专利技术,结构先进;筛框上的零部件装配全部采用冷铆技术(虎克铆钉联接)、下横梁采用矩形方梁结构,可靠性高,设计使用寿命在8年以上。

(2)该分级筛的双振幅2A=10~12 mm、振次n=970 r/min,其振动强度大(5.2~6.3g),而常规分级筛仅为3~5g。

(3)高效自清分级筛的筛板采用弹性悬臂杆筛板,此筛板在随主机筛箱振动的同时能产生二次振动,有效清除卡堵在筛孔中的物料,具有自清理功能,因此其筛分效率高,通常在85%以上。

4 工业应用

小康煤矿是辽宁省铁法煤业集团的下属企业,年洗选动力煤260万t。该矿原煤煤质特性是:原煤中末煤和煤泥含量较多,且粘湿,经测试,外在水分在8%~12%之间。该矿原煤二次筛分车间对筛分机工况的要求为:单机处理能力300~350 t/h,分级粒度为8 mm,筛分效率≥80%。

2014年初,该矿为提高动力煤洗选质量、满足集团公司精煤战略需求,同时降低洗选消耗,对原煤筛分车间的二次分级筛进行了换型改造,选用了1台GZFS-3048高效自清分级筛替代了原采用的YK2440圆振动筛。

4.1 改造前的筛分机工况

改造前,原煤二次筛分机采用YK2440圆振动筛,筛机运动轨迹为圆形,采用转杆筛板(图9)。该筛技术参数如下:

参数

数值

筛分面积/m2

9.6

筛孔尺寸/mm

8

筛板结构

转杆筛板

双振幅/mm

9~10

振次/(r·min-1)

850

振动强度/g

3.6~4.1

筛面倾角/(°)

18

图9 转杆筛板外形结构图

该筛机自安装使用以来一直未能达到工况要求,主要问题就是粘湿细粒煤堵孔严重,在工作过程中约70%的筛面筛孔被堵塞,使筛面上物料层厚度堆积达250~300 mm,筛分作业的限上率严重超标,筛分效率极低,使后序煤泥水处理系统负荷加大。

在实际生产中,该矿曾将该筛筛孔尺寸由8 mm改为15 mm,筛分效果虽稍有改善, 但产量仅能达到200 t/h左右,堵孔现象依然是严重,如图10所示。

图10 被粘湿细粒煤堵塞的工作筛面

4.2 改造后的筛分工况

2014年3月,GZFS-3048高效自清分级筛安装完毕开始投产使用,运行初期经过了3次振幅的调整,目的是为了使弹性悬臂杆筛板的每根悬臂杆能产生二次振动,最后确定采用可使筛机获得最佳运行状态的参数:双振幅值为10.8 mm、振动强度为5.68g。由定量给料机为此筛分机喂料,经取样测试:在筛缝为8 mm时,筛机处理量达到了320 t/h,筛分效率为88.93%。

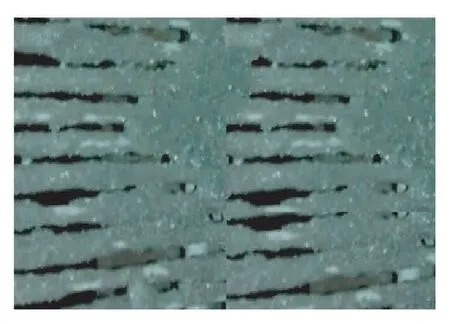

小康煤矿生产实践表明:GZFS-3048高效自清分级筛弹性悬臂杆筛板实现了对筛面上堵塞物料的自清理功能,能使筛分机在工作过程中筛面筛孔始终保持畅通状态,无物料颗粒卡堵、粘附现象。其筛面工作状态如图11所示。

图11 弹性悬臂杆筛板工作筛面实况

4.3 应用效果

GZFS-3048高效自清分级筛自2014年3月运行以来,未出现过任何重大机械故障,期间筛板更换过一次,按运行时间计算,此筛板在原煤二次筛分(给料粒度≤50 mm)作业中平均使用寿命达到8个月。经初步统计,该筛机每年维护费用可比原筛机节约近20万元。小康煤矿原煤中8~25 mm粒级占35%左右,通过高效自清分级筛可将这部分煤作为块煤入选,能使末原煤的灰分下降近2.3个百分点,使产品质量得到提高,可实现良好的经济效益;同时,>8 mm粒级煤作为块煤入洗,既降低了煤泥水处理系统的负荷,又增加了块煤入选量,可使精煤产率提高约7个百分点,年增加收入1 500多万元,经济效益显著。此外,由于高效自清分级筛筛面很少需要人工清理,因而大大降低了工人的劳动强度,提高了劳动生产率。

5 结语

高效自清分级筛的研制,解决了潮湿细颗粒煤干法深度筛分作业中物料堵孔、筛分效率低的难题,对选煤厂扩大入选量、提高煤质和精煤产量,降低煤泥水处理系统负荷和选煤成本具有重要意义。该筛在工业现场的成功应用,为选煤现场类似问题的解决提供了有益的参考。

[1] 赵跃民,陈惜明,朱 红,等.潮湿细粒物料的粘附模型研究[J].煤炭学报,2000,25(4):430 -433.

[2] 赵建华.干法筛分3 mm分级细弦筛[J].煤矿机械,1998 (5):32-34.

[3] 柳迎红,李伟民.煤泥水加药絮凝闭路循环试验研究[J].辽宁工程技术大学学报,2003,22(2):284-285.

[4] 陶秀祥,赵跃民,杨国华,等.潮湿细粒煤炭筛分过程堵孔机理的研究[J].煤炭学报,2000,25(2):196-199.

[5] 赵跃民,刘初升.干法筛分理论及应用[M].北京:科学出版社,1999.

[6] 陈惜明,彭 宏,赵跃民.细粒难筛物料分级筛的研究进展与发展趋势[J].煤矿机械,2004 (2):7-10.

[7] 张 康,耿 飞.煤炭筛分设备的发展趋势[J].矿山机械,2010,24(38):11-13.

[8] 焦红光.振动筛分过程解析[M].北京:煤炭工业出版社,2007.

[9] 王中正.弹性振杆筛在选煤厂中应用的可行性分析[J].江苏煤炭,2001(4):19 -20.

Development and industrial application of the high-efficiency self-cleaning sizing screen

XU Wen-bin1,HU Hong-ming2

(1.Anshan Heavy-duty Mine Machinery Co., Ltd., Anshan, Liaoning 114042, China;2.Tiefa Coal (Group) Co., Ltd., Diaobingshan, Liaoning 112700, China )

Intensive dry screening of wet small coal tends to cause severe blockage of screen openings and, hence, the decrease of screening efficiency. To cope with this problem, a high-efficiency self-cleaning sizing screen has been developed. The paper elaborates on the background of the R&D work, the screen's technical parameters, structural and technical features, and the result of field application of the screen at Xiaokang Coal Mine. The application of the screen may serve as a helpful reference for the in-depth dry screening of wet small coal in coal preparation plants.

intensive dry screening; wet small coal; high-efficiency self-cleaning sizing screen; elastic overhanging lever screenplate; screening efficiency

1001-3571(2016)01-0032-06

TD452

A

2016-01-30

10.16447/j.cnki.cpt.2016.01.008

徐文彬(1978—),男,辽宁省鞍山市人,高级工程师,从事振动筛分机械的研究、设计与选型工作。

E-mail:xuwb76@163.com Tel:13478059088