基于电容测微原理的气缸活塞泄漏研究

2016-12-19陶国良

朱 晓, 陶国良

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

基于电容测微原理的气缸活塞泄漏研究

朱 晓, 陶国良

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

针对气浮无摩擦气缸的活塞泄漏流量大且难以直接建模的特点,提出基于电容测微原理的活塞耗气量建模方法.以活塞外圆柱面与缸筒内壁构成的偏心圆柱电容器的电容为研究对象,以高精度的流量测试系统为基础,设计一套测量装置,研究气体轴承在单侧供气的情况下电容与供气压力及耗气量之间的关系.结果表明,活塞在缸筒内的偏心与电容呈现出显著的函数变化规律,可以作为研究活塞偏心的间接手段,提出活塞工作状态的指示变量及实现方法;以电容作为衡量活塞偏心的手段,以实验数据为基础建立供气压力与耗气量的离线数学模型,在保证精度的基础上避免了对活塞偏心直接测量,简化了建模工作.

电容测微; 活塞泄漏; 无摩擦气缸; 气体润滑

以流体为动力媒介的线性执行机构,活塞与缸筒之间通常是采用密封圈密封,可以保证泄漏量足够小,但引入了摩擦力. 摩擦力会对控制系统建模、控制器设计、低速稳定性等方面造成影响,学者投入了大量的研究. 与此同时,致力于消除摩擦力的研究也一直在进行,借助材料与工艺的进步,出现了很多新型无摩擦气缸. 气浮无摩擦气缸[1]根据静压气体轴承的原理设计气缸的活塞,使气缸的活动部分与固定部分被高压气膜隔离开来,能够有效地降低摩擦力. 当静压气体轴承应用于回转系统中时,承载力、刚度等特性是研究人员主要关注的焦点,在以气体轴承作为支撑结构提供轴向运动的场合下,轴承两侧腔体的压力都是控制对象,轴承泄漏的流量将耦合于系统的动力学模型中,研究人员需要对轴承泄漏准确建模.

对于活塞的泄漏,传统的处理方法是静态补偿或根据同心圆柱缝隙流理论建立泄漏与压力的关系以及通过附加装置减少泄漏[2-4].无摩擦气缸的结构特点决定了供气压力和偏心率相互耦合,共同影响活塞的泄漏流量,传统的处理方法由于忽略偏心率的影响且无法处理通过节流孔的流量,不适用于对该类结构的活塞泄漏进行准确建模.由于在该结构中,气浮轴承具有轴承间隙小、位置不固定、无法接触测量等特点,获取轴承的偏心率成为准确建模的关键.

为了获取轴承的偏心率,测微技术在静压轴承的静态特性研究方面发挥了重要作用[5-8].凌明祥等[9]用3个电容测微仪对空气轴承间隙测量精度进行分析,叶仪等[10]利用电容测微仪对节流孔流动特性进行研究.对于存在轴向运行的轴承,测量轴承间隙缺乏有效的方法.本文基于气浮无摩擦气缸的特点,根据电容测微的原理,提出对轴承偏心率的非接触的测量方法,把对偏心的测量转化为对圆柱电容器电容的测量,研究活塞的泄漏模型.

1 无摩擦气缸及气浮轴承

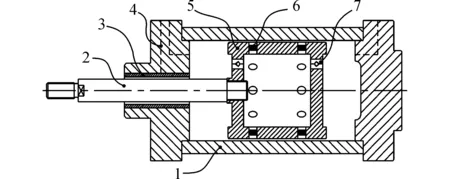

研究的对象以笔者等[1]提出的气浮无摩擦气缸为载体,结构简图如图1所示,其中活塞是根据静压气体轴承的原理设计而成.在气缸工作时,活塞和活塞杆组成的活动部件在高压空气膜的支撑下与气缸筒和气缸端盖组成的固定部件不接触,有效地降低了摩擦力.在活塞的两侧对称安装着单向阀,目的在于使活塞内部的压力与气缸高压腔的压力保持一致,在有负载的情况下,气缸高压腔内的压缩空气可以成为气浮轴承的气源,实现轴承的非接触供气.对称布置的单向阀使气缸具有双向对称性,这一点在需要对气缸进行控制的场合具有重要意义.

1-气缸筒;2-活塞杆;3-空气轴承;4-气流通道;5-活塞;6-节流模块;7-单向阀模块图1 无摩擦气缸结构原理图Fig.1 Structure diagram of frictionless cylinder

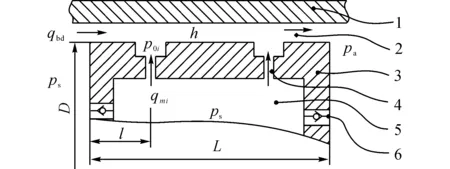

1-气缸筒;2-轴承间隙;3-活塞;4-节流孔;5-轴承内腔;6-单向阀图2 静压气体轴承的结构原理图Fig.2 Structure diagram of aerostatic bearing

如图2所示为轴承(作为气缸的活塞,下文所称活塞亦指该轴承)的结构简图. 图中,D为轴承直径;L为轴承长度;l为节流孔距轴承外端的距离;h为轴承间隙;p0i为第i个节流孔对应的均压腔内部压力,即该节流孔出口压力.在单向阀的作用下,轴承内腔和气缸高压腔的压力ps保持一致.轴承内腔的气体由节流孔经均压腔进入轴承间隙形成高压空气膜,通过轴承偏心时气膜作用于活塞上的合力来平衡活塞承受的径向负载.

活塞泄漏流量包括两部分:经节流孔进入轴承间隙的流量qmi和由活塞端面进入轴承间隙的流量qbd.如图2所示,这是该结构与偏心圆柱缝隙流[11]模型的本质区别.轴承间隙内气膜的压力分布受雷诺方程的约束[14].影响压力分布的主要因素除了轴承的静态结构参数外,还包括轴承的偏心率e以及供气压力ps(假设下游压力pa恒定)等动态参数.偏心率是由作用在轴承上的径向负载引起的,在轴承工作时是变化的且无法直接测量,这给泄漏模型的建模带来了困难.寻找一种对泄漏流量准确、可行的测量方法对这种气缸的实际应用价值有直接的影响.

2 耗气量建模方法

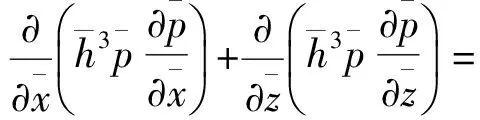

将轴承间隙内的气膜按照图3所示的方式沿轴承圆周方向展开并建立坐标系,取x轴沿圆周方向,y轴沿气膜厚度方向,z轴沿轴承宽度方向.气膜中的压力分布可以用Navier-Stokes方程来描述.

1-节流孔;2-母线图3 气膜沿周向展开及坐标系建立Fig.3 Tangential expansion of gas film and coordinatesystem

在黏性不可压缩流动的假设下,忽略惯性力和重力的影响,可以得出气膜压力分布符合以下无量纲形式的雷诺方程:

(1)

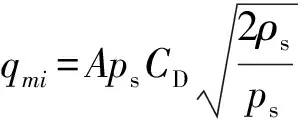

气体经过节流孔流入轴承间隙流量可以用无摩擦绝热喷管模型来描述,对于第i个节流孔,质量流量可以表示为

(2)

(3)

式中:A为节流面积;κ为理想气体比热比,对空气而言,绝热过程取κ=1.4,理想喷嘴模型中临界压力比为0.528;CD为流量系数,实质是对模型的一个修正因子,综合文献[12,13],取

CD=0.909 3-0.075 1p0i/ps.

(4)

式(1)、(2)决定了轴承间隙内的气膜压力分布,是建立轴承承载力模型及流量模型的基础,但通过式(1)、(2)无法得到气膜压力分布的解析解.为了方便展开研究,Powell等[14-15]通常把气体在轴承间隙内的流动假设为一维定常流动,据此简化约束方程;然后通过实验来修正模型,该方法不具有一般性,无法满足对不同对象的建模.采用基于有限元的数值计算方法来获取气膜的压力分布是对该模型仿真的一种常用方法[16].笔者等[1]利用有限元的方法对轴承气浮特性展开研究,本文中仿真数据根据文献[1]的方法所得.

对于以应用于高精度控制为设计目的的无摩擦气缸来说,轴承的耗气量对系统动力学模型的影响是建模时必须明确的.轴承的耗气量除了受轴承直径、轴承宽度、轴承间隙、节流孔直径、节流孔长度,节流孔的数量及分布等结构参数的影响外,还受到供气压力和活塞偏心率的影响.这两个参数在气缸工作时是变动的,其中活塞的偏心率无法直接测量,这意味着即使通过数值计算的方式得到这些变量与耗气量之间的关系,偏心率的不可测性仍然使得模型难以得到实际应用.笔者等[1]提出在额定工作负载点附近的耗气量简化模型,是基于工作时用作在轴承上的径向负载在一些额定值附近的假设,绕过了对轴承偏心的测量.该假设适用于平稳工作状态下,在气缸受到冲击或者负载在较大范围内变化时.该模型存在较大的误差,且无法监测活塞是否因过大的负载而与气缸筒接触发生摩擦造成损坏.寻找一个能够监测活塞偏心的状态量对气缸的稳定运行有着重要的意义.

3 电容测微原理

3.1 偏心圆柱电容器

为了控制耗气量,轴承的平均间隙h0被设计为20μm.气缸工作时,轴承在缸筒内作轴向运动,因此包括激光位置传感器在内的常规非接触测量方法都不能实时获取轴承的偏心率.作为气缸活塞的气体轴承具有以下3个特点.

1) 活塞外圆柱面与气缸筒内表面是一对偏心圆柱面.

2) 气缸筒和活塞的材料均为金属,且气缸筒内壁作氧化处理,即气缸筒内壁绝缘.

3) 活塞外圆柱面与气缸筒内表面之间的轴承间隙内充满压缩气体.

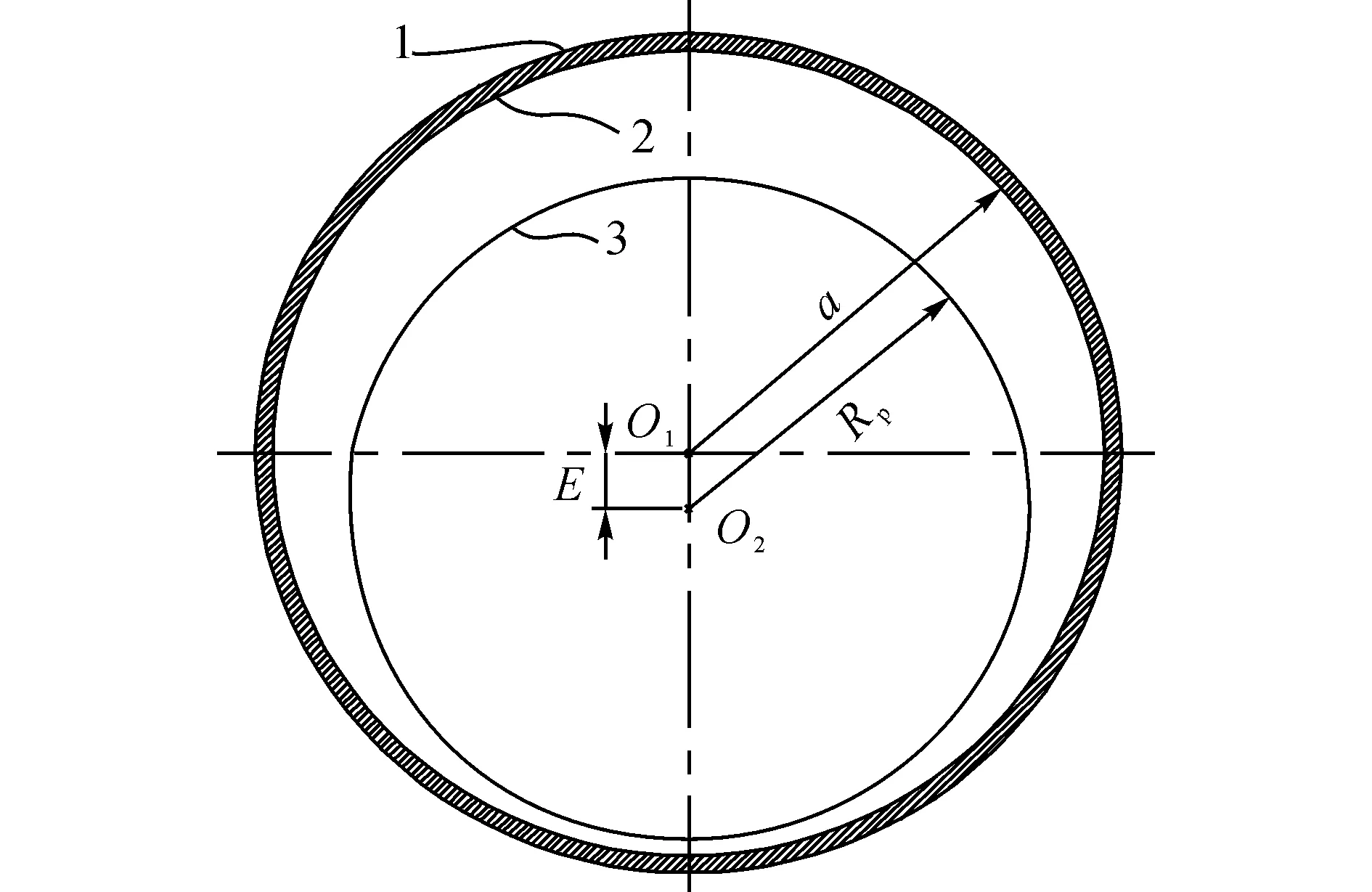

基于气浮无摩擦气缸的以上3个特点构造一个偏心圆柱电容器,简化模型如图4所示. 图中,a为气缸筒半径,Rp为轴承半径,O1、O2分别为气缸筒和轴承的轴心,E为轴承轴心相对气缸筒轴承的偏移距离.

1-氧化膜(Al2O3);2-气缸筒内壁;3-活塞外轮廓图4 活塞与气缸筒构成的偏心圆柱电容器Fig.4 Eccentric cylindrical capacitor constituted by cylinder tube and piston

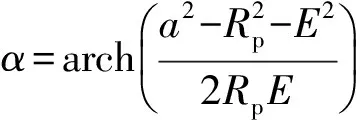

根据电学知识可知,偏心圆柱电容器的电容受下式约束:

(5)

式中:

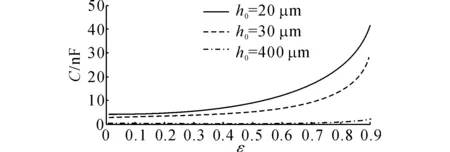

L为电容器长度,ε0为介质的介电常数,E为偏心距离. 改变E可以发现,E的存在总是使圆柱电容器的电容增大.如图5所示为在活塞半径Rp=250 mm,ε0=1的条件下计算得到的圆柱电容器的电容与偏心率的关系.图中,h0为轴承平均间隙;ε为偏心率,ε=E/Rp.此外,h0的增加使得电容器的电容迅速减小,因此可以忽略诸如活塞杆与气缸筒构成的大间隙圆柱电容器的电容对测量结果的影响.

图5 圆柱电容器的电容与偏心率的关系Fig.5 Relationship between capacitance and eccentricity of cylindrical capacitor

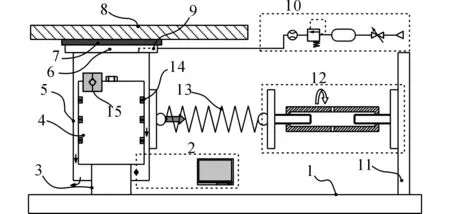

3.2 基于电容测微原理的气浮特性试验台

1-基座;2-电容测量装置;3-活塞支撑块;4-活塞;5-气缸筒;6-气缸端盖;7-滚珠导轨;8-固定挡板;9-气流通道;10-高精度流量测试系统;11-固定挡板;12-位移调节机构;13-弹簧;14-节流孔;15-单向阀图6 轴承耗气量测量实验台Fig.6 Air consumption measuring device

将微小位置的变化转化为电容器电容的变化可以把对位置的测量转化为对电容的测量,借助成熟的信号调理方案能够实现高精度的微小位移信号测量,这是电容测微传感器的理论基础.与传感器的设计目的不同,对电容测量的使用不要求电容与位移具有良好的线性关系.电容作为表征轴承偏心程度的中间量,被用来建立供气压力与泄漏流量之间的关系.这种关系的建立基于离线的实验数据.如图6所示为基于电容测微原理的气浮特性试验台结构原理图.主要机构除了活塞与气缸筒构成的圆柱电容器外,还包括电容测量装置(2)、高精度流量测试装置(10)、滚珠导轨(7)以及可调负载力模拟装置.位移调节机构(12)通过弹簧(13)与气缸筒连接在一起,通过调节弹簧的预紧力来模拟作用在活塞上的径向负载.高精度流量测试台是浙江大学气动实验室的精密测量装置,在提供可调压力的气源的同时,还可以提供高精度的流量和压力测量.气体从高精度流量测试台经过气缸端盖上的气流通道(9)进入轴承气缸,经单向阀(14)进入轴承内腔,从轴承间隙流出的气体从气缸筒下侧流出.电容测量装置(2)利用高精度电容测试仪测量气缸筒和轴承之间的电容.

3.3 实验方案

轴承的耗气量模型可以用下式来描述:

qm=f(ps,C,v).

(6)

式中:qm为质量流量,即耗气量;ps为供气压力;C为电容;v表示轴承结构参数,可以看作常量. 轴承径向承载力满足:

F=f2(ps,ε,v).

(7)

气体轴承的承载力与作用在轴承上的径向负载平衡.根据式(7)可知,通过调节弹簧的伸长量改变作用在轴承上的径向负载可以实现对轴承偏心率的调节. 在同一供气压力ps下,获取不同的电容对应的质量流量,据此可以建立这三者之间的关系.

4 实验结果及分析

4.1 耗气量模型

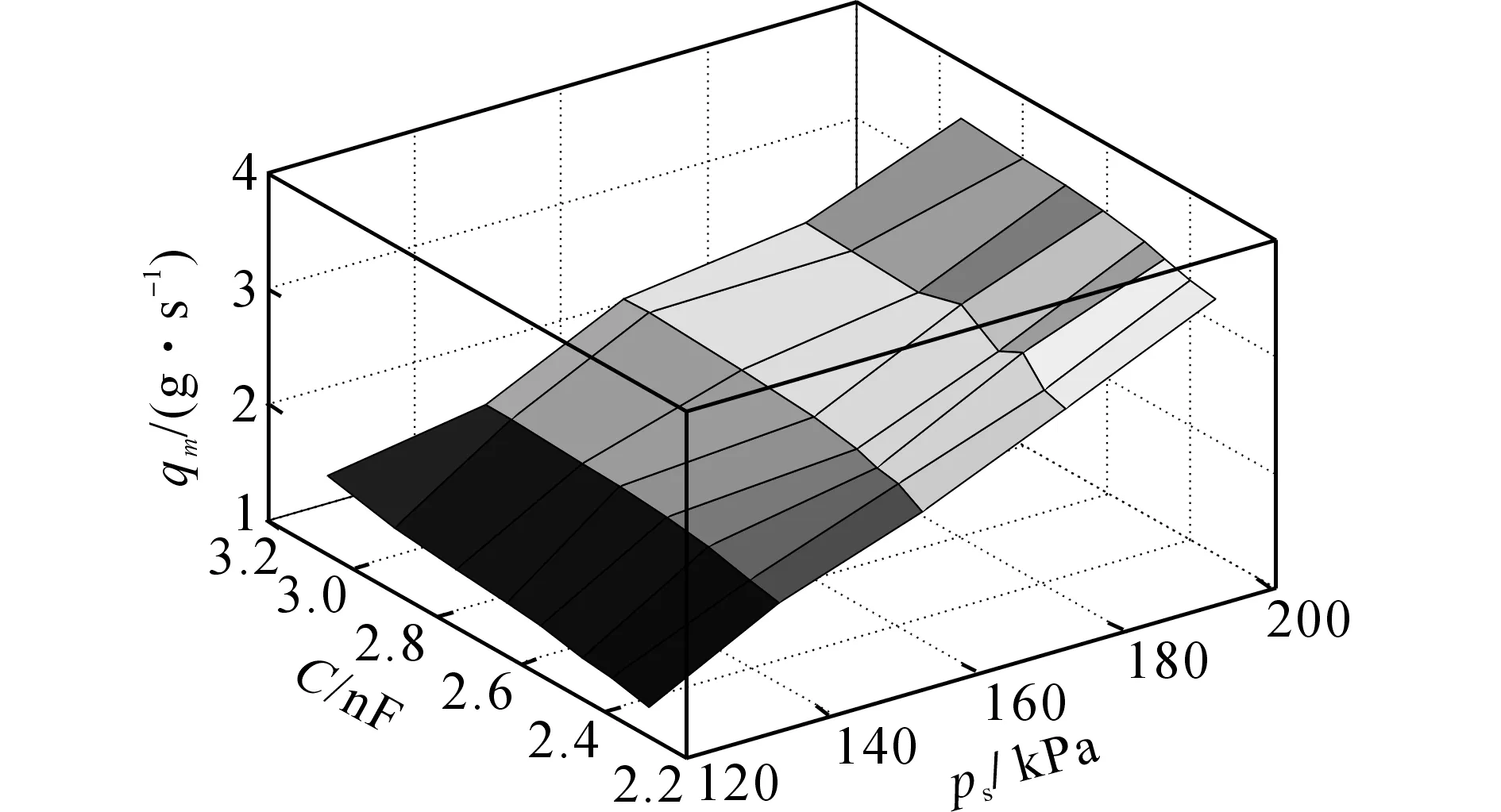

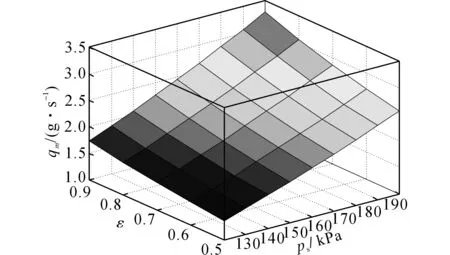

根据3.1节关于圆柱电容器的理论可知,电容与活塞在气缸筒中的偏心率正相关. 如图7所示为将不同压力下得到的电容流量特性数据绘制成曲面.可以得出以下结论.

图7 实测的轴承气浮特性Fig.7 Characteristic of air bearing obtained from experiment

1) 供气压力对耗气量的影响比偏心率对耗气量的影响更显著.

2) 耗气量与供气压力和偏心率正相关.

3) 供气压力、电容以及耗气量之间的关系可以用简单的多项式描述.

根据实验中获得的数据可以建立电容、供气压力和质量流量之间的数学模型,用二次多项式函数表示为

qm=λF(ps,C).

(8)

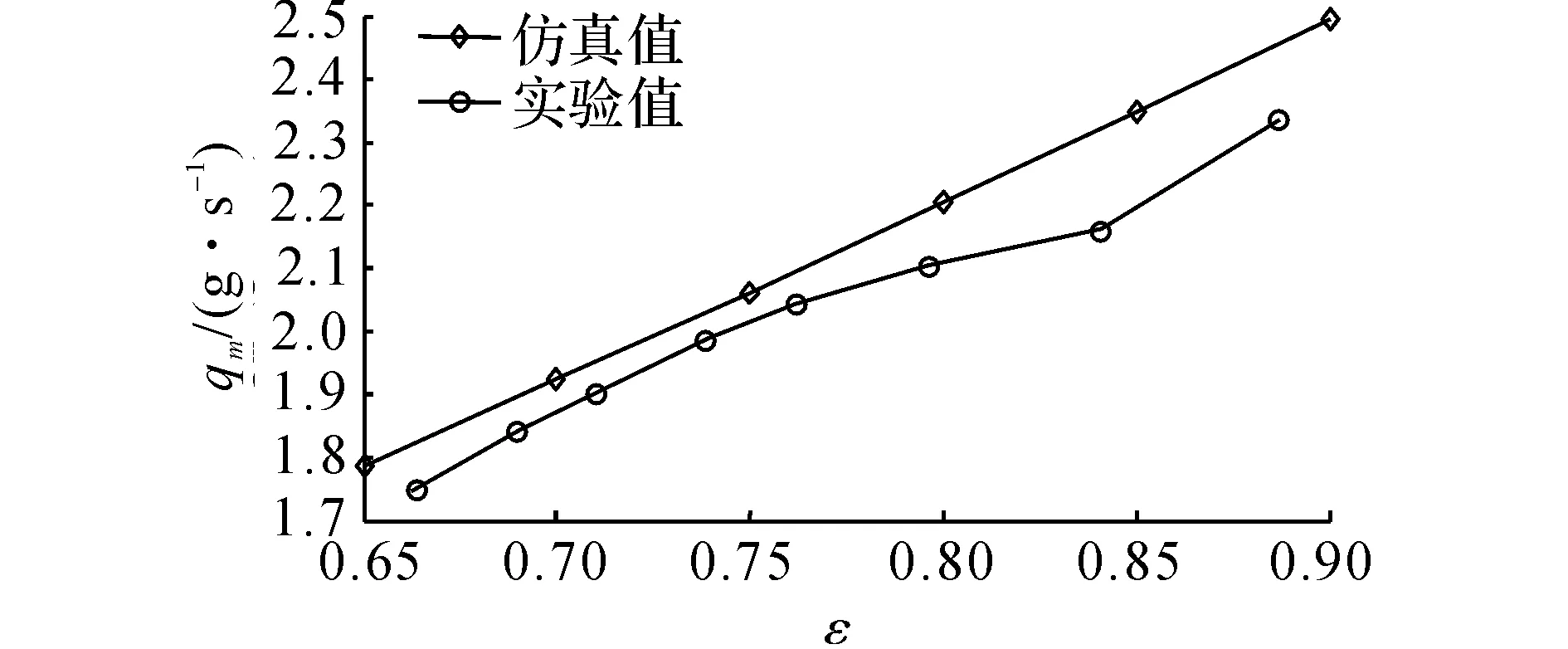

结合图8可以发现,通过有限元计算获得的偏心率、质量流量以及供气压力之间的关系与实验结果相符. 这验证了笔者等[1]提出的基于Matlab的有限元计算方法是有效的.

从实验结果可知,活塞处于最大偏心位置时电容达到最大,记为Cmax,实测Cmax=3.47 nF,此时对应的活塞偏心率为1.结合圆柱电容器的电容与偏心率的关系,将图7中的电容转化为偏心率,如图9所示为当ps=150 kPa时偏心率与流量的关系. 可以看出,实验结果与仿真结果具有较好的一致性.

由于模型本身是离线的实验数据,仿真结果与实验数据存在常值误差,不会影响建模. 该误差主要是由于加工精度有限,活塞外圆柱面的圆柱度很难达到设定的精度,从而造成轴承的平均间隙偏离预定值.

图8 通过有限元计算获得的轴承气浮特性Fig.8 Characteristic of air bearing obtained from simulation

图9 偏心率-流量曲线Fig.9 Eccentricity and flow rate curve

4.2 轴承正常工作的判断指标

考虑到气缸在实际使用中可能受到冲击,活塞在较大的径向负载下可能会与气缸筒接触,使得气体润滑失效,发生摩擦,损坏轴承和气缸筒.为了避免该情况的出现,测试过程中需要一个指标来判断轴承的气体润滑是否失效.

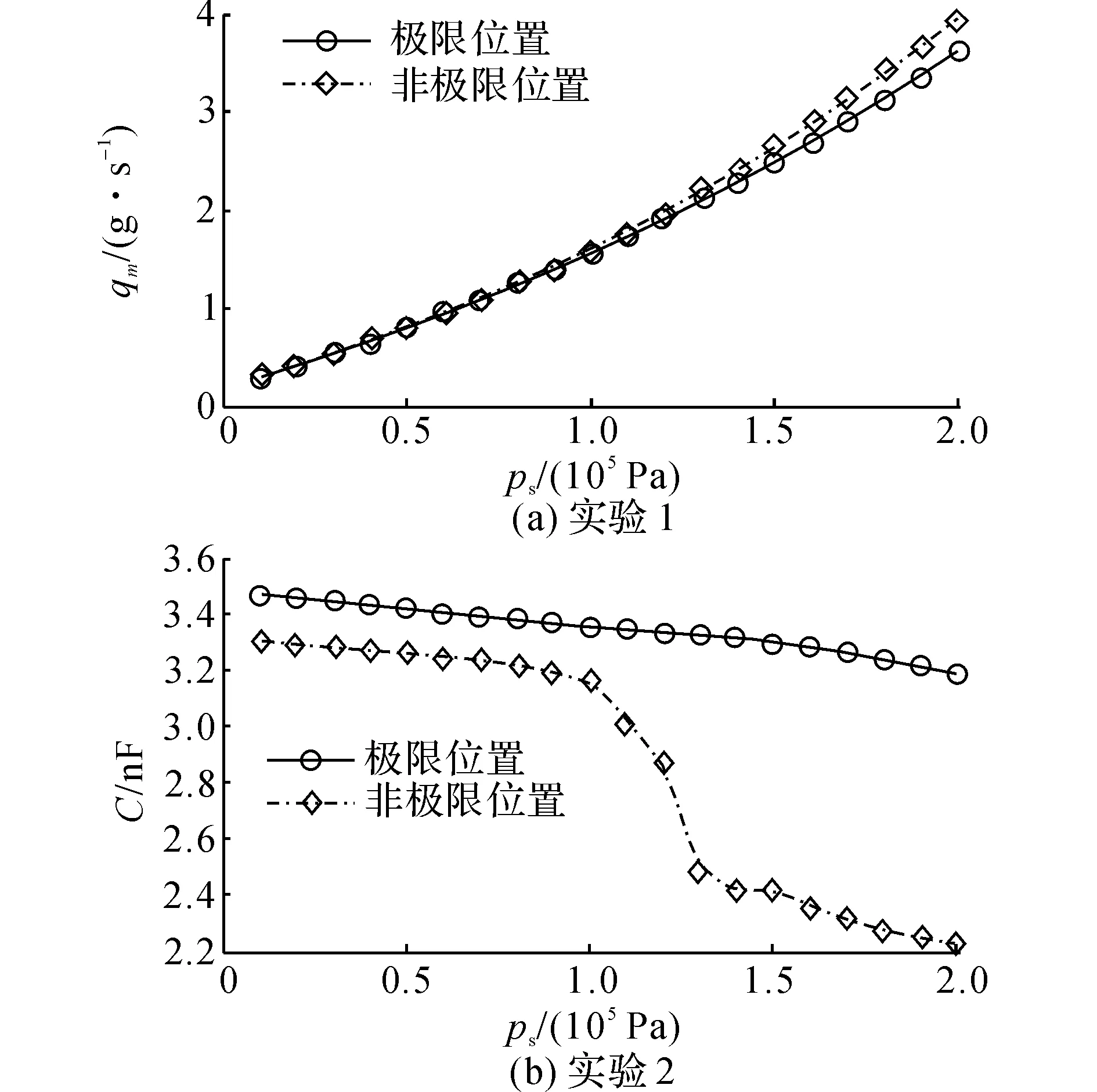

已知活塞与气缸筒组成的圆柱电容器的电容与活塞的偏心程度存在函数关系,将活塞与气缸筒刚刚接触(临界状态)时的电容记作Cn,则Cn可以作为一个判断指标.在气缸工作中,若C 从电容器的电容-流量特性出发,通过对比实验确定临界状态时圆柱电容器的电容.由图8可知,偏心率固定,即C为一定值时,供气压力与耗气量呈近似线性的关系.假设实验前把轴承的偏心率调到最大值,即使活塞在处于与气缸筒接触的极限位置.接下来分别进行以下2组实验. 1) 逐步增加供气压力,记录轴承的耗气量,并通过增加轴承承受的径向负载,使整个过程中活塞一直处于极限位置.实验数据如图10所示的极限位置曲线. 图10 2种状态下的流量特性曲线Fig.10 Flow characteristic curves in two states 2) 逐步增加供气压力,记录轴承的耗气量.实验数据如图10所示的非极限位置曲线. 在第2组实验时,随着供气压力的增加,轴承的径向承载力逐渐增加,当大于由弹簧施加给轴承的径向负载时,活塞开始偏离极限位置,并在新的位置达到平衡,结果是电容发生了变化.同时,偏心率不再是最大偏心率,供气压力-流量曲线开始出现分离.由此可知,当这两种情况下的压力-流量曲线以及压力-电容曲线开始分离时,活塞达到临界状态.通过该方法,能够确定轴承在临界状态下的电容Cn. 图10中,2种条件下的压力电容曲线的初始阶段未重合,这是因为这两种条件下的实验是分别进行的,电容的测量存在一定的重复性误差,这种误差是由于活塞外圆柱面并非理想的圆柱面,存在一定的加工误差,在不同的角度下,即使同在极限位置,电容仍然有可能出现一些偏差.在到达极限位置之后,电容会随径向负载的增加而继续缓慢增加,也是由于圆柱面的加工误差所致.压力-电容曲线在开始分离后快速下降然后趋于平稳,电容与偏心率的函数关系是非线性的,如图5所示,在较大的偏心位置时,偏心率的变化对电容的影响更加显著. 本文以气浮无摩擦气缸为载体,以轴承耗气量为研究对象,分析轴承耗气量的建模方法.为了克服传统建模方法无法直接获取偏心率数据的难题,提出基于电容测微原理的轴承耗气量建模方法及实验方案.将对偏心率的测量转换为对以活塞和气缸筒构成的偏心圆柱电容器的电容的测量,并以此为基础研究轴承供气压力、偏心率及轴承耗气量之间的关系.根据实验数据建立轴承耗气量的离线数学模型,提出判断气体轴承的气体润滑是否失效的指标,为气浮无摩擦气缸的安全平稳工作提供了保障. 基于静压气体轴承的无摩擦气缸泄漏流量受多重因素的影响,实验结果表明,利用文献[1]的有限元方法构建的活塞泄漏模型与实验结果具有较好的一致性. [1] 朱晓,陶国良,刘昊,等.气浮无摩擦气缸及气浮特性仿真研究[J].浙江大学学报:工学版,2014,48(2): 214-220. ZHU Xiao,TAO Guo-liang,LIU Hao,et al. A non-friction pneumatic cylinder and simulation of the flotation characteristics of the bearing [J]. Journal of ZhejiangUniversity: Engineering Science,2014,48(2): 214-220. [2] KHIM G, PARK Chun-hong, LEE Husang, et al.Analysis of additional leakage resulting from the feeding motion of a vacuum-compatible air bearing stage [J]. Vacuum, 2006, 81(4): 466-474. [3] KASEM A A. Numerical analysis of leakage rate for the selection of elastomeric sealing materials [J]. Sealing Technology, 2006, 2006(11): 7-11. [4] SILVESTRI M, PRATI E, TASORA A. Numerical analysis of sealing conditions in elastomeric rings [C]∥ Proceedings of IV AITC. Italy: ASME, 2004: 14-17. [5] WU Hao, TAN Chao, DONG Xiao-xiao, et al. Design of a conductance and capacitance combination sensor for water holdup measurement in oil-water two-phase flow [J]. Flow Measurement and Instrumentation, 2015,46: 218-229. [6] IIDA D. High performance capacitive sensors [D]. Carolina: Universityof NorthCarolina, 2003. [7] VALLANCE R R, MARSH E R, SMITH P T. Effects of spherical targetson capacitive displacement measurements [J]. ASME Journal ofManufacturing Science,126(4): 822-829. [8] SMITH P T, VALLANCE R R, MARSH E R. Correcting capacitive displacement measurements in metrology applications with cylindrical artifacts [J]. PrecisionEngineering, 2005, 29(3): 307-314. [9] 凌明祥,王珏,李明海,等.空气轴承间隙测量精度分析[J].传感器与微系统,2013,32(6): 5-8. LING Ming-xiang,WANG Jue,LI Ming-hai,et al. Measurement precision analysis of air-bearing clearance [J]. Transducer and Microsystem Technologies,2013,32(6): 5-8. [10] 叶仪,殷晨波,刘辉,等.节流槽阀口静态流动特性研究[J].农业机械学报,2014,45(6): 308-316. YE Yi, YIN Chen-bo, LIU Hui, et al. Stationary flow characteristics of notches on throttling grooves [J]. Transactions of the Chinese Society for AgriculturalMachinery,2014,45(6): 308-316. [11] NEVES M T,SCHWARZ V A,MENON G J. Discharge coefficient influence on the performance of aerostatic jounal bearings [J]. Tribology International,2010,43(4): 746 - 751. [12] CHEN Y S,CHIU C C,CHENG Y D. Influences of operational conditions and geometric parameters on the stiffness of aerostatic journal bearings [J]. Precision Engineering,2010,34(4): 722-734. [13] 林建忠,阮晓东,陈邦国,等.流体力学[M].北京:清华大学出版社,2005: 265-266. [14] POWELL J W. Design of aerostatic bearings [M]. London: Machinery Publishing Co. Ltd.,1970: 35-37. [15] 刘暾,刘育华,陈世杰.静压气体润滑[M].哈尔滨:哈尔滨工业大学出版社,1990: 56-65. [16] MIYATAKE M,YOSHIMOTO S. Numerical investigation of static and dynamic characteristic of aerostatic thrust bearings with small feed holes [J]. TribologyInternational,2010,43(8): 1353 -1359. Study of leakage flow in piston based on principle of capacitance micrometer ZHU Xiao, TAO Guo-liang (StateKeyLaboratoryofFluidPowerTransmissionandControl,ZhejiangUniversity,Hangzhou310027,China) A new method for leakage modeling of the pressurized frictionless cylinder was proposed to satisfy the critical conditions which concern the large leakage flow and the non-contact requirement in measuring process. A measuring device based on highly accurate flow measurement system was designed to analyze the relationship between the supply pressure, air consumption and the capacitance of the eccentric cylindrical capacitor composed of the outer cylindrical surface of the piston and the inner wall of the cylinder tube. The experimental results indicate that the significant relationship between the capacitance and the eccentricity of the piston can be used as an indirect means of the study on the piston eccentricity, and can be used as a working state indicator of the cylinder. A new off-line mathematic model of cylinder leakage was constructed based on the experimental results. The modeling work can be simplified and the accuracy can be ensured by avoiding the direct measurement of piston eccentricity. capacity micrometry; piston leakage; frictionless cylinder; gas lubrication 2015-03-28. 浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng 国家自然科学基金资助项目(51375430,51375432). 朱晓(1987—),男,博士生,从事流体润滑及气动伺服控制的研究.ORCID: 0000-0001-6239-8980. E-mail: xiaozhu@zju.edu.cn 通信联系人:陶国良,男,教授,博导. ORCID: 0000-0003-1643-6047. E-mail: gltao@zju.edu.cn 10.3785/j.issn.1008-973X.2016.04.003 TH 138 A 1008-973X(2016)04-0609-07

5 结 语