JCO埋弧焊外防腐涂装钢管焊缝余高的控制

2016-12-18尚才众王昕军贾云刚吴建国杨森民郑丽华许晓明

尚才众,王昕军,贾云刚,吴建国,杨森民,郭 建,郑丽华,许晓明

(河北海乾威钢管有限公司,河北 沧州061300)

JCO埋弧焊外防腐涂装钢管焊缝余高的控制

尚才众,王昕军,贾云刚,吴建国,杨森民,郭 建,郑丽华,许晓明

(河北海乾威钢管有限公司,河北 沧州061300)

为了控制壁厚小于10mm的JCO双面三丝埋弧焊外防腐涂装钢管焊缝余高,提高其焊接质量,降低钢管的焊接成本和后续防腐涂装成本,结合钢管防腐涂装的工艺特性,通过调整焊接工艺中的焊丝规格、坡口形式、电源极性和能量等参数,将焊缝余高控制在1.0mm左右,9.53mm壁厚JCO双面三丝埋弧焊外防腐涂装钢管无需经过机械磨削,就可满足3PE外防腐的涂敷要求,其钢管质量提高,成本降低。

焊缝;余高;熔敷率;焊趾

1 钢管焊缝余高及标准要求

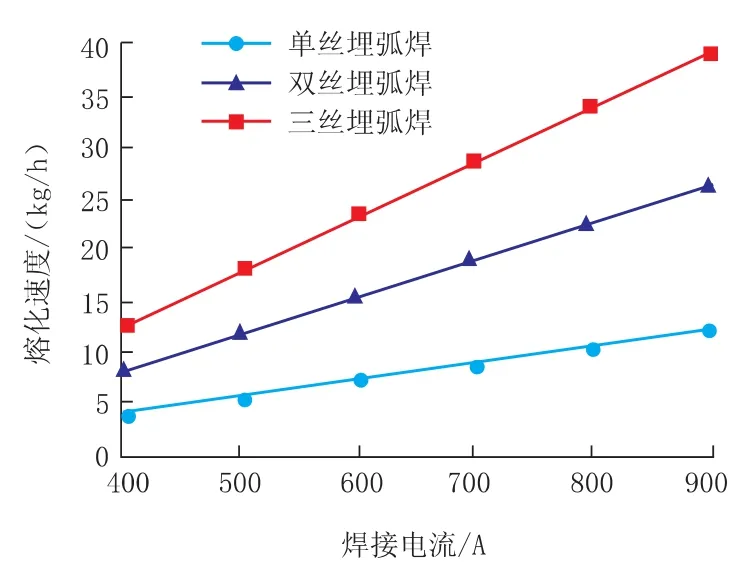

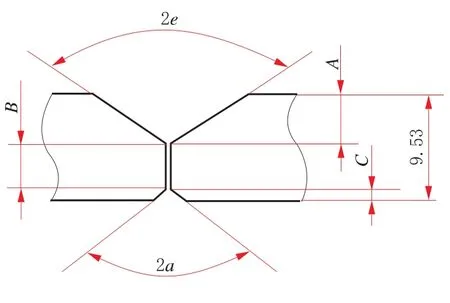

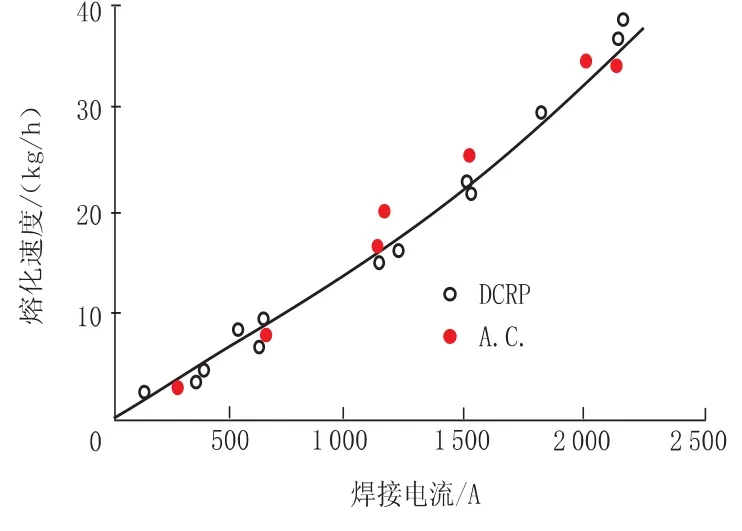

钢管焊缝余高是焊缝表面焊趾沿钢管轮廓连线上面部分金属的最大高度(如图1所示)。在静载荷下有一定的加强作用,过去曾称为加强高;在动载或变载荷作用下,不能起加强作用,反而易于促使脆断[1]。焊缝余高造成了构件表面的起伏,在焊缝和母材的过渡处即焊趾引起应力集中。余高带来的应力集中对动载荷的疲劳强度十分不利,因此,要求余高越小越好[2]。JCO钢管生产线采用自动双面多丝埋弧焊接的方法制造钢管,电弧集中熔池较长,焊接热输入大冶金反应充分,熔敷率是单丝埋弧焊的3.5倍[3-4],这样往往使得焊缝余高过高,特别是薄壁管通常可以达到3.0mm左右。图2为单丝、双丝和三丝埋弧焊3种工艺方案的焊接电流和焊丝熔化速度对比曲线。从图2可以看出,单丝和三丝之间焊丝熔敷量发生了巨大的变化。

图1 焊缝余高和宽度

余高过高会带来以下问题:①焊缝凸起钢管外表不美观;②浪费焊材和焊接能量;③超声波探伤会出现焊缝顶部盲区[5];④对防腐处理影响很大。

图2 单丝、双丝和三丝埋弧焊熔敷率对比

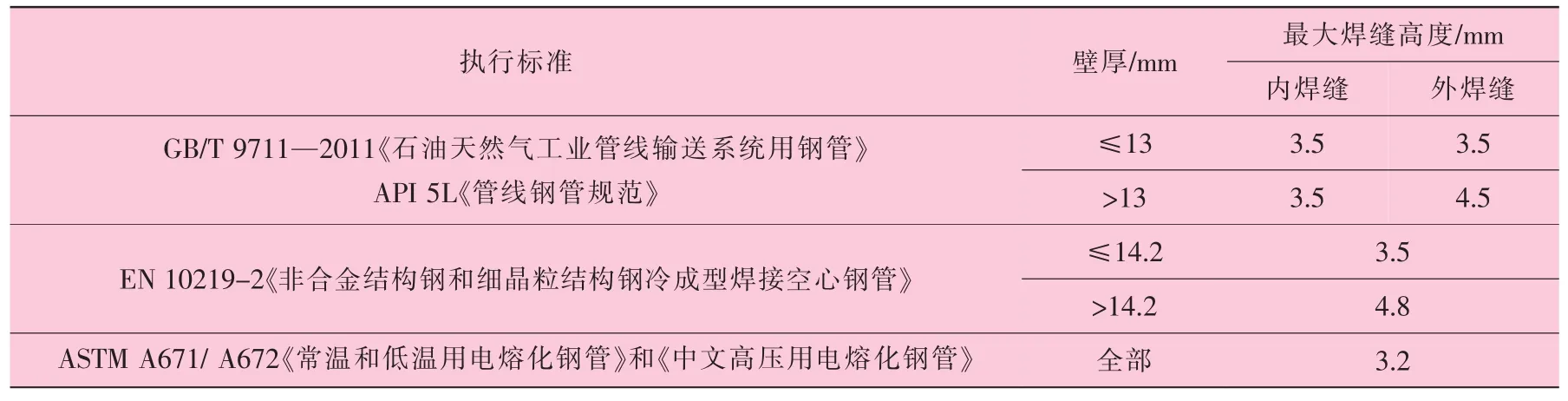

不同标准对埋弧焊钢管内外焊缝高度(余高)的要求见表1。厚度13mm以下钢管的余高最大为3.5mm,并没有给出防腐处理钢管的特别限制;但标准对于承受显著动载荷或防腐处理等特殊要求的产品,规定用户可自行设计。

表1 不同标准对埋弧焊钢管内外焊缝高度(余高)的要求

2 对防腐涂装钢管余高的要求

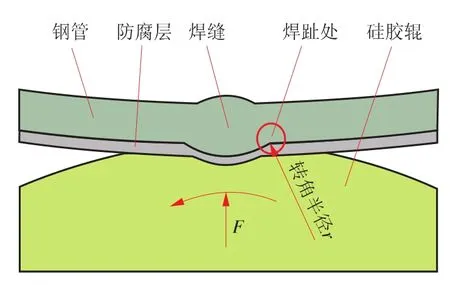

在3PE涂装过程中,胶粘剂涂敷和聚乙烯缠绕各设置一部气动硅胶辊,用以压延涂层及密实定型。采用侧向缠绕工艺时,中间层胶粘剂碾压胶辊和外层聚乙烯碾压胶辊的轴线与钢管轴线平行,在面对钢管出口端呈3点或9点以及6点的位置安装,如图3所示。Φ300mm聚乙烯碾压胶辊由两支Φ125mm的气缸支撑施压,可以对钢管产生数千牛顿的作用力。余高遭胶辊碾压会造成防腐层厚度不均匀及焊缝防腐层减薄,使焊趾处缠压不实产生气泡、分层等缺陷,破坏了3PE整体的机械保护与防腐体系的优越性能。

焊缝余高使得相同体积膜口挤压出的熔态聚乙烯在钢管上包敷时,焊缝区形成的防腐层较管体区偏薄,余高越高此现象愈严重。当聚乙烯涂层不均匀时,可导致面层形成环向本体强度差、产生引发应力开裂的薄弱环节。同时焊缝余高使得同等加热条件下,厚度不同的钢管基体蓄热能力不同,导致管体区与焊缝区形成热容差,对焊缝区防腐层应力开裂产生影响。

图3 Φ914mm×9.53mm×12000mm L450防腐钢管硅胶辊压延焊缝示意图

现行的标准使用圆周方向多点法测量防腐层厚度,以最薄处为准。当管体防腐层厚度满足标准而焊缝达不到要求时,需要以整体增加防腐层厚度来弥补,会使成本大为提高。GB/T 23257—2009《埋地钢质管道聚乙烯防腐层》规定钢管焊缝余高不应超过2.5mm,且焊缝应平滑过渡[6]。在实际生产中,余高2.5mm并不被钢管厂或防腐厂所接受。通常余高超过1.5mm时一般选择机械磨削降低余高,这样做成本会低于整体增厚,且避免了防腐层缺陷的引发。总之,防腐钢管余高越小越好。

直径不同、厚度为9.53mm(3/8in)的钢管是执行API《管线钢管规范》或CE《非合金结构钢和细晶粒结构钢冷成型焊接空心钢管》的常见规格。以近期某公司生产的规格为Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管为例,讨论将余高控制在1.0mm左右的工艺过程。

3 余高的控制措施

3.1 焊丝

焊丝直径影响熔敷率,决定电流密度和电磁吹力,从而对焊缝横截面积形状产生一定的影响。JCO埋弧焊接中,经常使用的焊丝规格有Φ4.0mm和Φ3.2mm。薄板内焊接DC前置电弧通常选用Φ4.0mm焊丝,AC中间和后置电弧选用Φ3.2mm焊丝;外焊接DC前置电弧和中间选用Φ4.0mm焊丝,后置电弧选用Φ3.2mm焊丝;预焊(气保定位焊)则选用Φ2.4mm焊丝。这种配置可有效降低余高和焊接热输入。

增加焊丝伸出长度一般可以使熔敷率提高25%~50%[7]。焊丝伸出长度对焊缝成形(特别是余高)有显著影响。Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管埋弧焊接焊丝伸出长度严格控制在25~26mm;气保定位焊25mm。

焊丝倾角方向和角度对熔深和焊缝成形、缺陷有一定的影响。焊接参数中前倾熔深较深,后倾焊缝宽度较宽。对于Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管,焊丝间距过小,熔深加大,焊缝窄而高。Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管焊接参数见表2。

表2 Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管焊接参数

3.2 坡口形式

坡口设计应考虑坡口的制备方法及焊接方法的工艺要求[8]。Φ914mm×9.53mm钢管坡口形式如图4所示。图4中,A=5.03mm,B=3.5mm,C=1.0mm,外坡口角度2e=120°,内坡口角度2a=110°。

图4 Φ914mm×9.53mm×12 000mm L450防腐钢管坡口形式

为了给外坡口高度A创造出更大的熔池空间,使钝边B=3.5mm,这在JCO多丝埋弧焊接中属于偏弱设计,也是我公司建厂7年来首选。生产实践证明,无论是气保定位焊还是内外埋弧焊都是安全可靠的;内坡口高度C=1.0mm占用空间小,同时为埋弧内焊接提供导向作用;外坡口角度2e=120°,这是我公司为解决9.53mm钢管余高问题而定制的角度最大的铣边机铣削下刀座。

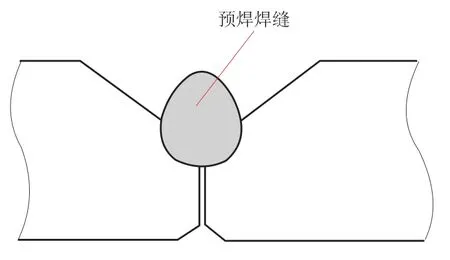

增大外坡口高度和角度的目的还在于:JCO钢管生产线埋弧焊接之前,有一道给埋弧焊打底的合缝预焊工序,如图5所示。预焊采用Φ2.4mm焊丝、2.5m/min高速焊接(见表2),预焊焊缝仍然占据铣边坡口相当大的一部分空间。气保预焊属于焊接能量较小的定位焊接,一般不超过5kJ/cm,其形成的焊道会被后面的埋弧焊熔融。

图5 Φ914mm×9.53mm×12 000mm L450防腐钢管预焊焊缝

3.3 电源极性

JCO多丝自动埋弧焊钢管生产线在焊接厚度t≤10mm的产品时,一般采用直流正接法。直流一丝正接较反接能更好地控制焊道形貌、熔深,且引弧燃烧稳定。正接负极的焊丝熔化速度要比反接高35%,使得熔池熔深变浅,余高增加[9],对于需要控制余高的防腐涂装钢管不利。采用DC++AC和DC-+AC+AC进行了现场焊接试验,具体工艺参数见表2中的双丝外焊和三丝外焊。

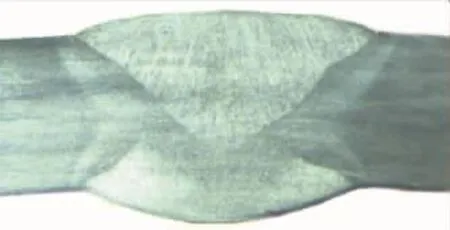

双丝正接焊缝成形形貌如图6所示,三丝反接焊缝成形形貌如图7所示。从图6和图7可以看出,双丝正接和三丝反接焊接在线能量接近的情况下,双丝正接余高1.51mm,三丝反接余高1.07mm;双丝正接焊缝宽度15.5mm,三丝反接焊缝宽度20.5mm。双丝正接焊缝成形系数下降,不利于熔池中气体和夹渣物的上浮和逸出;且焊缝突兀焊趾处转角半径r(见图3)变小。3PE防腐采用环氧粉末静电喷涂热熔技术,热熔粉末在焊趾处易形成堆积。环氧基团与中间黏结剂聚烯烃反应生成氢键或化学键,被外层聚乙烯缠绕,在张力作用下挤出膜包覆到钢管,此时在转角处会形成一个空腔层。如果碾压用硅胶辊硬度较高或直径较大,焊趾处可能没有被压实,给防腐层留下缺陷。

图6 双丝正接焊缝形貌

图7 三丝反接焊缝形貌

3.4 能量参数和焊缝成形

Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管焊接能量参数选取的原则:保证焊接接头性能的前提下,努力降低外焊缝余高。焊接电流和电压参数调整对焊缝成形和焊缝的冶金质量影响很大。焊缝成形与坡口形式有关,与焊接能量参数有重要的关系。

3.4.1 焊接电流

焊接电流控制焊丝的熔化速度、熔深和母材的熔化量。图8为焊丝熔化速度与电流关系曲线。由图8可知,焊缝金属单位时间的熔敷量几乎与电流成正比。直流一丝满足内外焊互熔量即可,一丝电流过高会影响到金相组织的变化,且使熔敷金属剧增。

图8 焊丝熔化速度与电流关系曲线

3.4.2 电弧电压

电弧电压对熔宽影响较大,对熔深的影响较小,可以根据熔宽选择电弧电压[4,7]。加大电弧电压可以扩展熔宽,降低余高。表2中直流一丝电压较常规焊接提高了18.9%,填充二丝电压提高了11%,盖面三丝电压基本保持不变。加大电弧电压后,焊缝厚度减小,焊缝成形系数变大,余高有效降低,其负作用是电弧变长,燃烧不如常规稳定,电弧力抑制焊接缺陷的能力减弱。在采用双丝直流正接试验中,加大电弧电压,余高同样迅速降低,但焊趾处咬边现象出现。

3.4.3 焊接速度

提高焊接速度,单位长度的热输入和填充金属减少,熔深、熔宽和余高相应减小。焊接速度过高会降低熔融金属的润浸作用,增加咬边、电弧偏吹、焊缝气孔及焊缝成形不良的可能性[9]。Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管在保证焊接质量的情况下,适宜采用较高焊接速度,即:气保预焊2.5m/min、埋弧内焊接1.7m/min、埋弧外焊接1.65m/min,快速稳定,焊缝成形和焊缝冶金质量良好。

4 控制效果分析

焊缝由加热熔化金属凝固结晶而成,焊缝显微组织直观地反映了焊接接头的综合性能。焊接工艺的制订、参数的合理选择与否,显微镜下可以得到最直接的信息反馈。

图9为Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管焊接接头显微组织。从图10可以看出,母材组织以AF及块状铁素体为主,无珠光体带状组织,晶粒细密,晶粒度10级。焊缝中心组织以AF为主,以先共析铁素体、侧板条状铁素体层状分布以及铁素体间的黑色组织。熔合线附近组织类型和晶粒度变化较大,以块状铁素体、柱状晶和AF交织分布。受焊接热循环的高温影响,过热区晶粒尺寸明显粗大,AF减少,块状铁素体和柱状晶增多。正火区重结晶部位晶粒得以细化,组织为AF。从图6、图7可以看出,内、外焊焊缝形貌良好,外焊缝宽度20.5mm,余高1.07mm,内、外焊互熔深度超过2.0mm,中心偏差不超过1.0mm,互熔适宜,焊接热输入控制适当。

图9 Φ914mm×9.53mm×12 000mm L450防腐钢管焊接接头显微组织(50μm)

GB/T 23257—2009规定焊缝部位防腐层厚度不应小于管体规定值的70%;ISO 21809-1:2011规定对SAW焊接管的焊缝、防腐层总的厚度较管体可以最多减少10%。

余高控制在1.0mm左右,防腐时执行GB/T 23257—2009完全可以满足技术要求;执行ISO 21809-1—2011时,稍作提高防腐层的整体厚度即可以达到技术要求。

余高控制在1.0mm左右,钢管的3PE涂装效果优于使用机械磨削焊缝的钢管。机械磨削余高焊缝会形成一条具有尖锐棱角的带状平台。当余高磨削残余高度超过0.5mm,3PE缠绕厚度达到3.6mm时,此平台的痕迹仍清晰可见;当余高磨削接近焊趾处,此时已经伤及钢管母材。机械磨削余高效率低,不易掌控精度,调整焊接工艺,控制余高是合理的选择。

5 结 论

(1)焊接接头的应力集中主要由焊缝余高引起[10]。余高过高焊趾处应力集中系数增大,易诱发径向裂纹等缺陷;余高过高焊缝区防腐层的蓄热能力大于管体区,形成热容差,造成防腐区应力开裂[11]。因此,余高既对焊缝造成应力集中,又对焊缝的防腐层造成应力集中。

(2)增加焊丝伸出长度可以使熔敷率提高25%~50%,焊丝伸出长度对焊缝成形(特别是余高)有显著影响。

(3)焊缝金属单位时间的熔敷量几乎与电流成正比,控制焊接电流对余高和焊接接头的显微组织有很大影响。

(4)增大外坡口高度和角度是降低余高最合理有效的方法,再以电弧电压调整熔宽相配合,Φ914mm×9.53mm×12 000mm L450防腐涂敷钢管外焊缝余高可以控制在1.0mm左右。焊缝形貌规整,过渡圆滑,为涂装生产提供了极大便利。

(5)提高电弧电压,熔宽变宽,余高得以有效降低;电压不宜过大,否则其负作用会降低焊接质量。

[1]中国机械工程学会焊接分会.焊接词典[M].北京:机械工业出版社,2008:51.

[2]邵辉成,康建雄,刘庆华,等.焊缝余高对焊接接头疲劳性能影响的定量分析[J].热加工工艺,2011,40(13):12-14.

[3]陈裕川.焊接结构制造工艺实用手册[M].北京:机械工业出版社,2012.

[4]陈裕川.焊接工艺设计与实例分析[M].北京:机械工业出版社,2011.

[5]梁启涵.焊接检验[M].北京:机械工业出版社,2008:133.

[6]GB/T 23257—2009,埋地钢质管道聚乙烯防腐层[S].

[7]王国璋.压力容器焊接实用手册[M].北京:中国石化出版社,2013:33-35.

[8]尚才众,董宏斌,贾云刚,等.09MnNiDR低温钢管双面双层三丝自动埋弧焊接研究[J].钢管,2014,43(4):23-29.

[9]黄石生.焊接科学基础[M].北京:机械工业出版社,2014:103.

[10]刘世泽.埋弧焊钢管焊缝余高的控制[J].钢管,2006,35(3):23-26.

[11]乔军平.全面分析管道三层PE防腐层缺陷(二):焊缝防腐层缺陷[J].全面腐蚀控制,2009,23(2):41-44.

Weld Reinforcement Control Technology of JCO Submerged Arc Welding Outer Corrosion Resistance Coating Steel Pipe

SHANG Caizhong,WANG Xinjun,JIA Yungang,WU Jianguo,YANG Senmin,GUO Jian,ZHENG Lihua,XU Xiaoming

(Hebei Haiqianwei Steel Pipe Co.,Ltd.,Cangzhou 061300,Hebei,China)

In order to control the weld reinforcement of JCO double-side three wire submerged arc welding outer corrosion resistance coating steel pipe(wall thickness not more than 10mm),increase welding quality,reduce welding cost and the subsequent anticorrosion coating cost,combined with the process characteristics of steel pipe coating,through adjusting some parameters,such as welding wire specification,groove type,power supply polarity,energy and so on,the weld reinforcement was controlled around 1.0mm.The JCO double-side three wire submerged arc welding 9.53mm outer anticorrosion coating steel pipe can meet the coating requirements of 3PE without mechanical grinding,the quality of steel pipe was improved,and the cost was reduced.

weld;reinforcement;deposition rate;welding toe

TG445

B

10.19291/j.cnki.1001-3938.2016.12.014

尚才众(1961—),男,高级工程师,河北海乾威钢管有限公司总工程师,现主要从事JCO成型和焊接工艺研究。

2016-09-06

李红丽