油管多项失效典型案例分析

2016-12-18苑清英田小江符利兵王一岑刘新成王和平

苑清英,田小江,符利兵,王一岑,刘新成,王和平

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

油管多项失效典型案例分析

苑清英1,2,田小江1,2,符利兵1,2,王一岑1,2,刘新成1,2,王和平1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了找出某气井油管失效的原因,对油管在压裂施工作业过程中出现异常,打捞作业过程中发现油管脱扣,在后续打捞过程中又出现管体颈缩断裂、管体拉长塑性变形及管体破裂的失效油管进行了检测分析,并通过实物性能检测和失效模拟再现试验对油管实物性能和工程设计文件进行了验证。结果表明,工程设计文件选材合理,油管材质符合相关标准要求,油管作业过程中失效的主要原因为施工操作不当或油管承受异常载荷所致。

油管;失效;脱扣;断裂;破裂

API标准圆螺纹外加厚油管在石油行业应用十分广泛,但近年来圆螺纹外加厚油管失效事故频发,失效类型主要有螺纹粘扣和螺纹断裂,且很少同时发生,失效类型比较单一。

2015年苏里格气田某开发井发生了油管失效事故。该井完钻井深3 423m,在使用Φ73.02mm×5.51mm 80S EU油管压裂施工作业过程中压力出现异常。打捞作业过程发现,油管主要破损情况有脱扣、管体颈缩断裂、管体拉长塑性变形及管体破裂等4种情况共10余组。对该失效事故进行了分析,分析思路和方法按《石油管材失效分析导则》[1]进行。通过现场调研、宏观分析、理化性能检验、微观分析、实物性能检测、失效模拟再现等综合分析,找出了失效原因,并总结出了预防该类失效事故的措施和建议。

1 宏观形貌分析及几何尺寸测量

1.1 脱扣样品螺纹宏观形貌分析

脱扣油管均发生在施工现场端,工厂端螺纹连接处外观未见异常。现场取典型脱扣样品2组,分别命名为TK1组和TK2组。经观察发现,脱扣样品的共同特征是螺纹均已严重粘扣,外螺纹端未粘扣区域表面光洁,接箍内螺纹端未粘扣区域铜镀层完好。TK1组螺纹粘扣数量为9~10扣,TK2组螺纹粘扣数量为6~7扣,首扣螺纹均存在犁沟状划伤,TK2组外螺纹端犁沟处表面存在金属铜色物质,初步判断该粘扣由错扣所致。将脱扣样品径向剖开后分析,内外螺纹粘扣区域螺纹大部分向“承载面”倾斜,粘扣区域末端螺纹“导向面”磨损严重,内外螺纹粘扣区域均存在粘扣后继续上扣而产生的冷焊及金属迁移痕迹,从金属流线层次分析,粘扣发生在上扣阶段,粘扣螺纹典型宏观形貌如图1所示。

图1 粘扣螺纹典型宏观形貌

1.2 脱扣样品模拟啮合分析

根据粘扣螺纹特征,对样品TK1组和TK2组试样分别组对进行模拟“连接”,测量接箍自然中心距油管外螺纹端面距离,TK1组约20.06mm,TK2-2组约29.31mm,TK1组油管外螺纹漏出接箍端面约2扣,TK2组油管外螺纹漏出接箍端面约5扣,模拟啮合典型图例如图2所示。由此可以判断,该油管在现场端上扣时严重粘扣,严重粘扣导致外螺纹端未上扣到该类型油管所规定的距离范围,连接强度整体降低,在承受超出该连接强度的载荷时发生了脱落现象[2-3]。

图2 模拟啮合典型图例

1.3 脱扣样品螺纹参数及几何尺寸测量

螺纹参数主要有锥度、螺距偏差、牙型高度偏差、紧密距等[4],参数测量目的是检验产品类型及螺纹参数是否匹配或在合理区间内。螺纹参数测量要求在上扣之前进行,对于内螺纹还要求在螺纹加工后表面处理前进行。本次失效主要是螺纹严重粘扣及滑脱。由于现场端严重粘扣,无法进行整体螺纹参数检测,故对脱扣样品现场端螺纹未粘扣区域和工厂端内、外螺纹参数进行检测,结果见表1。现场端测量结果显示产品类型选择合理,螺纹参数在合理范围;工厂端螺纹参数检验结果符合“套管、油管和管线管螺纹的加工、测量和检验规范”要求。由此判断,脱扣样品出厂前螺纹参数加工不是导致粘扣及滑脱的主要原因。

对工厂端和现场端管体外径、壁厚及接箍的外径进行测量,旨在分析脱扣样品是否因管体、接箍严重变形或承受了超出该类样品额定载荷变形而引起脱扣。测量结果显示,该脱扣样品油管几何参数(外径、壁厚、镗孔直径、管端到加厚厚度开始减小长度等参数[5])符合“套管和油管规范”要求,且使用过程中未发生明显塑性变形。

表1 螺纹参数检测结果

1.4 管体断裂、拉长变形、破裂宏观分析

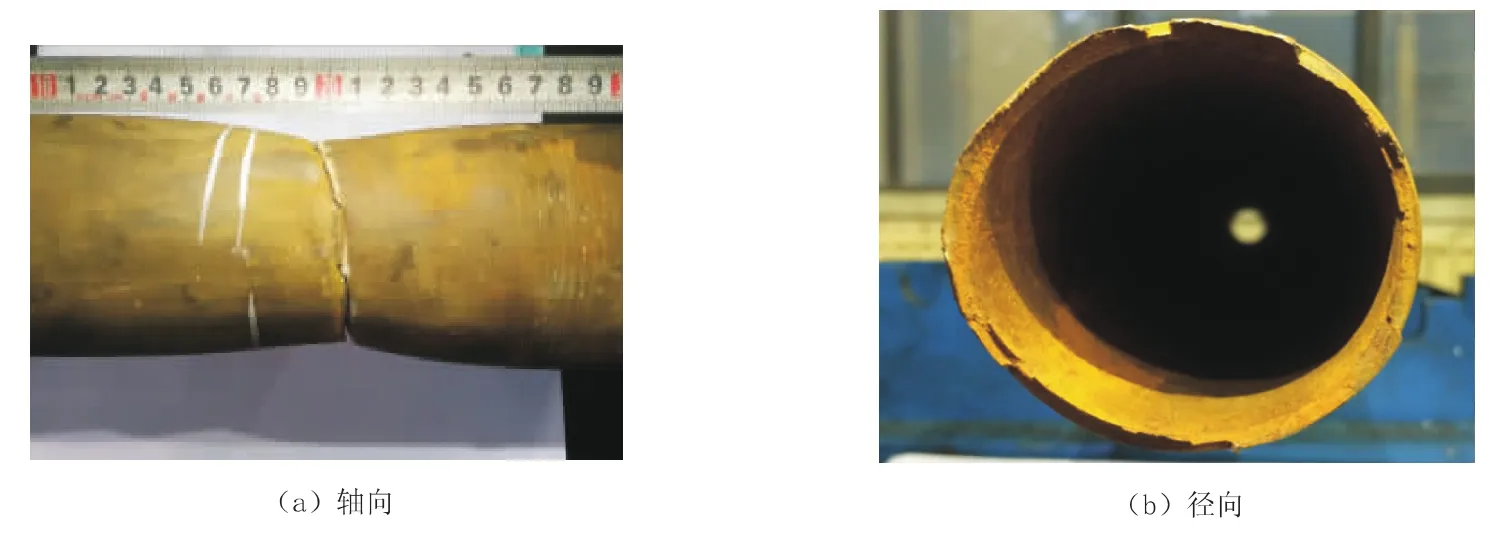

断裂和拉长变形管体均产生了明显塑性变形,变形区域均已颈缩,断口为楔形,与管体轴向成约45°角,距断口60~120mm处有打捞工具(母锥)牙痕,断口已生锈,用肉眼无法观察断口颜色,能见直线状的滑移痕迹,断口裂纹源处存在明显的纤维区和放射区,初步判断为管体屈服而产生的韧性断裂[6],断裂油管宏观形貌如图3所示。

管体破裂样品的裂纹沿轴向扩展,裂纹始于管体径向变形最大处(裂纹源),裂纹源附近的断口有着明显塑性变形,裂纹源区域的管体内壁可见打捞工具(捞矛)牙痕,裂纹源有明显韧性断口特征,但在裂纹扩展快要结束位置,突然出现脆性断口特征(与正应力垂直)[6],并延轴向扩展至该油管内外螺纹连接端(接箍端),具有脆性断口特征,断口总长约630mm。进一步观察裂纹区域轴向脆性断口特征,在管体内壁可见一条深1mm左右犁沟,该犁沟始于油管加厚端,结束于管体变形最大处,即捞矛前端所在位置,如图4所示。初步判断管体破裂原因为打捞操作不当所致。

图3 断裂油管宏观形貌

图4 破裂油管宏观形貌

2 理化性能检验及微观分析

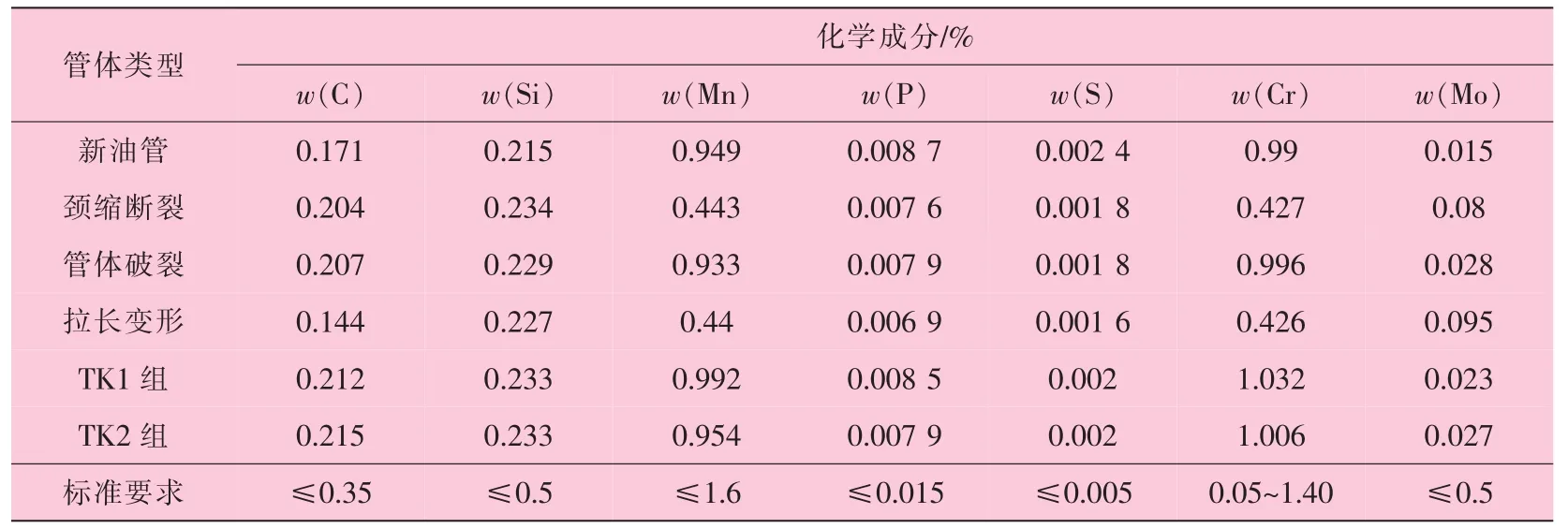

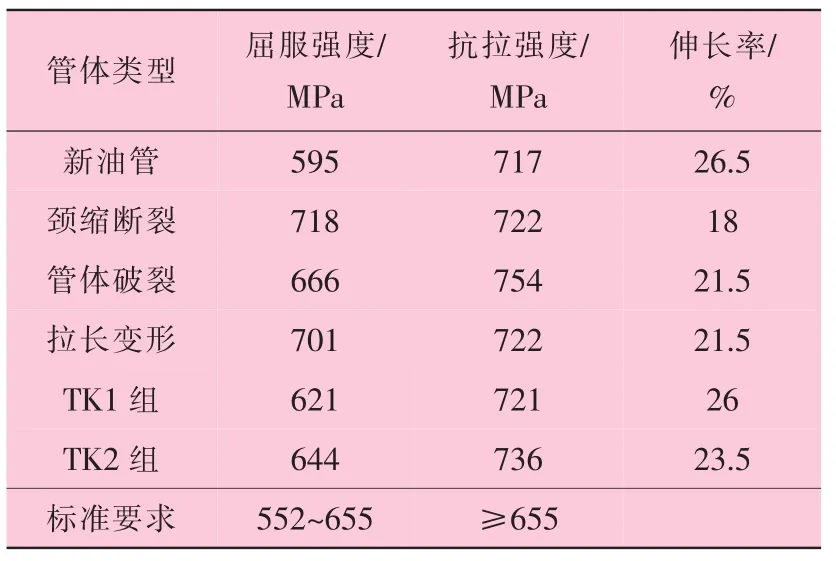

对失效样品及同批次同规格新油管取样进行化学成分及拉伸性能检测,结果见表2和表3。由表2和表3可知,检测样品的化学成分和力学性能符合产品相关标准要求。分析检验结果可知,除颈缩断裂和拉长变形样品较其他样品屈服强度偏大、伸长率偏小外,其他试样未见异常,这种变化与管体塑性变形过程中产生冷作硬化有密切的关系。

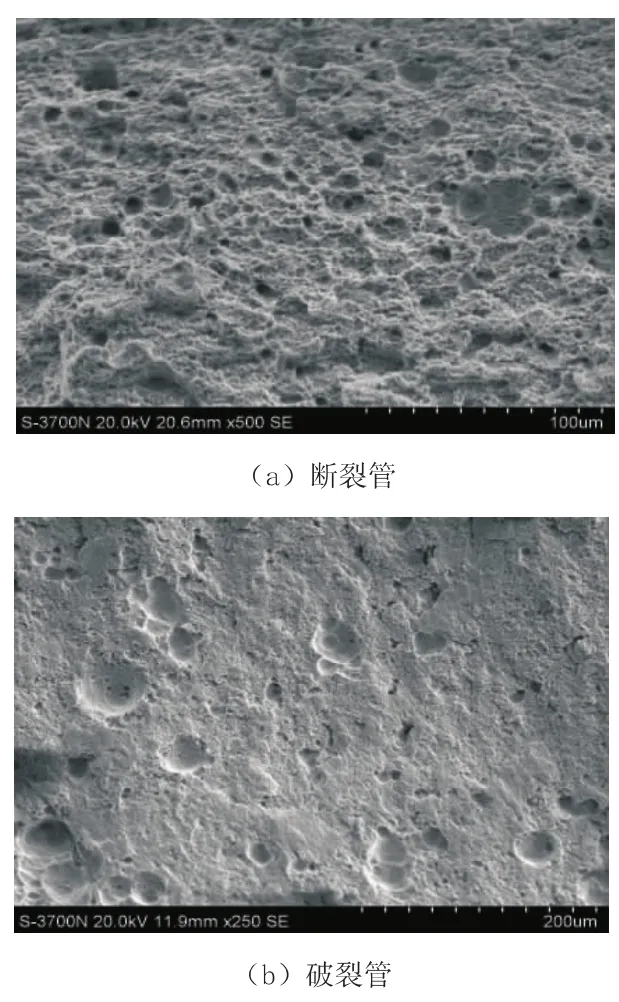

对管体断裂和破裂油管断口进行扫描电镜分析,结果如图5所示。由图5可知,断裂管和破裂管局部区域均存在聚集孔隙,并分布着大量“韧窝”,断裂管断口为剪切型伸长韧窝,破裂管断口为拉伸型等轴状韧窝。韧窝是金属塑性断裂的主要微观特征[7-8],由此可以推断管体断裂、拉长变形失效和管体破裂失效是由于作业现场不规范施工造成的。

表2 化学成分检测结果

表3 管体拉伸性能检测结果

图5 断裂管和破裂管断口扫描电镜结果

3 实物性能检测及失效的模拟再现

对同批次、同规格新油管依据《套管、油管螺纹接头性能评价试验方法》(B系列)[9]进行几何尺寸测量、螺纹参数检验、上卸扣试验、静水压及内压至失效试验、拉伸至失效试验等实物性能检测。除此之外,依据油田作业现场实际酸压数据及《套管和油管连接试验程序推荐做法》中拉伸条件下内压至失效试验方法[10],设计了模拟现场服役条件试验,并对拉长失效油管进行了抗拉试验。检测结果显示各项性能指标完全满足相关标准要求,且拉长失效油管抗拉试验数据与新油管拉伸至失效试验最终试验结果非常接近,根据工程设计文件、实物性能检测和失效模拟再现数据分析,工程设计文件选材合理,该批油管性能满足作业需求,失效仍为现场作业不规范导致。

4 结 论

(1)错扣导致螺纹牙型局部变形,继续上扣时螺纹牙间产生了高接触压力及高温,降低了材料性能,破坏了螺纹形貌,局部冷焊及金属迁移使螺纹粘扣,粘扣情况下继续上扣导致螺纹严重粘扣,甚至出现螺纹连接不到位现象,连接强度大幅度降低,油管在承受超出该连接强度的载荷时发生了滑脱。

(2)打捞过程中打捞工具使用或设备操作不当导致油管发生胀裂、拉断及拉长变形等失效。

(3)实物性能检测及失效的模拟再现试验检测结果认为该批油管性能满足作业需求。

[1]SY/T 6945—2013,石油管材失效分析导则[S].

[2]滕学清,吕拴录,宋周成,等.某井特殊螺纹套管脱扣和粘扣原因分析[J].理化检验:物理分册,2011(4):261-264.

[3]袁光杰,姚振强,肖志刚.API管螺纹粘扣主要因素的确定方法研究[J].焊管,2003,26(3):19-21.

[4]API SPEC 5B—2008,套管、油管和管线管螺纹的加工、测量和检验规范[S].

[5]API SPEC 5CT—2011,套管和油管规范[S].

[6]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,2006.

[7]戴起勋.金属材料学[M].第2版.北京:化学工业出版社,2011.

[8]吴连生.失效分析技术及其应用(第6讲):韧性与脆性断裂的显微形貌特征[J].理化检验:物理分册,1995(6):57-61.

[9]SY/T 6128—2012,套管、油管螺纹接头性能评价试验方法[S].

[10]ISO 13679:2002,Petroleum and Natural Gas Industrics-Procedures for Testing Casing and Tubing Connection[S].

Typical Case Analysis on Multiterm Failure of Tubing

YUAN Qingying1,2,TIAN Xiaojiang1,2,FU Libing1,2,WANG Yicen1,2,LIU Xincheng1,2,WANG Heping1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China; 2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In order to find the tubing failure cause of some gas well,some abnormal phenomena appearedin the process fracturing construction work,the tubing trip was found during the tubing salvage operations process,in the subsequent salvage appeared tube necking fracture,the tube body stretch plastic deformation and the tube fracture,the above failure tubing was detected and analyzed,and the tubing properties and engineering design file were verified through physical properties test and failure simulation test.The results indicated that the selection of engineering design file was reasonable;the tubing material conformed to the requirements of the relevant standards,the main reason for the failure was improper operation construction or abnormal load.

tubing;failure;trip;breakage;fracture

TG111.91

B

10.19291/j.cnki.1001-3938.2016.12.013

苑清英(1979—),男,工程师,主要从事石油天然气管材全尺寸性能评价工作。

2016-05-06

谢淑霞