油田三元复合驱溶液浓度及pH值对油管钢腐蚀特性研究

2016-12-18陆广宋杨继忠崔明亮陈延军

陆广宋,杨继忠,崔明亮,陈延军

(1.中石化海洋石油工程有限公司上海钻井分公司,上海201206;2.中国石油集团渤海石油装备新世纪机械制造有限公司,河北 青县062658;3.中国石油集团渤海石油装备华油钢管公司,河北 青县062658;4.中国石油集团渤海石油装备管件有限公司,河北 青县062658)

油田三元复合驱溶液浓度及pH值对油管钢腐蚀特性研究

陆广宋1,杨继忠2,崔明亮3,陈延军4

(1.中石化海洋石油工程有限公司上海钻井分公司,上海201206;2.中国石油集团渤海石油装备新世纪机械制造有限公司,河北 青县062658;3.中国石油集团渤海石油装备华油钢管公司,河北 青县062658;4.中国石油集团渤海石油装备管件有限公司,河北 青县062658)

为了研究不同材质油管钢在ASP三元复合驱溶液中的腐蚀特性,采用1Cr18Ni9Ti不锈钢、T10、T20、Q235、45钢油管钢,通过室内静态浸泡试验,研究了不同材质油管钢在不同浓度及pH值三元复合驱采出液中的腐蚀情况,同时采用SEM和EDS等方法对腐蚀产物进行微观形貌观察和元素定量分析,确定了腐蚀产物成分及腐蚀形态。研究结果表明,不同浓度的ASP三元复合驱溶液对5种油管钢腐蚀性一般,1Cr18Ni9Ti不锈钢耐蚀性能最好,45钢最差;随着三元复合驱溶液pH值的升高,5种油管钢的腐蚀速率逐渐减小,并趋于平稳。

油管钢;腐蚀行为;ASP三元复合驱溶液;静态浸泡试验

三元复合驱技术在我国发展较快,经过国家重点科技攻关,我国的三元复合驱技术已走在世界前列[1],已经在大庆油田及胜利油田进行了多处三元复合驱矿场试验。与水驱油相比,ASP驱油的石油采出率可提高20%,显然,这是一项十分重要的采油技术[2-3]。该技术具有活性剂用量少、驱油效率高等特点,大幅度降低了表面活性剂驱油带来的高成本,展示了该技术的广阔应用前景[4]。ASP三元复合驱技术的应用,对所涉及的在用采出系统提出了更高的要求,而对管材在其腐蚀行为研究报道甚少[5-7]。因此,对ASP复合驱的腐蚀与防护研究是确保三次采油技术推广重要的一环[8]。

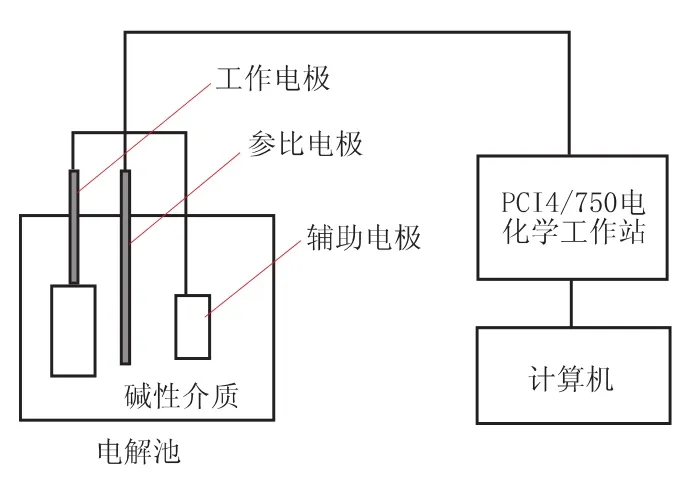

1 油管钢腐蚀试验测试系统及试验方法

本研究采用美国GAMRY公司生产的PCI4/750电化学综合测试系统,其软件包功能强大,操作简便,硬件设计独特,性能稳定,可以满足材料表征、电池、燃料电池、腐蚀、电化学机理、痕量物质检测、电化学传感器、电化学合成等多种电化学研究领域的使用[9]。

静态挂片试验依据SY/T0026—1999《水腐蚀性测试方法》标准进行,试验温度(45±1)℃,试验周期30天。化学试剂采用聚丙烯酰胺、纯碱、石油磺酸盐(十二烷基苯磺酸钠)、盐酸等。主要设备采用S-3400N扫描电镜、能谱仪(EDS)、超级恒温水浴等。

一元溶液配比:①聚丙烯酰胺溶液配比为100mg/L、300mg/L、500mg/L;②石油磺酸盐溶液配比为100mg/L、300mg/L、600mg/L;③碳酸钠溶液配比为0.2%、0.5%、1%。

三元复合驱溶液配比:①300mg/L PAM、0.3%NaCO3、200mg/L活性剂;②400mg/L PAM、0.3%NaCO3、300mg/L活性剂;③500mg/L PAM、0.3%NaCO3、200mg/L活性剂。

试验材料为标准的1Cr18Ni9Ti不锈钢、T10、T20、Q235、45钢试片,试片上端有一直径为5.0mm的挂片孔,金属转化成为低能量氧化物的过程称为腐蚀,腐蚀试验装置如图1所示。

图1 腐蚀测试系统试验装置

2 油管钢在一元腐蚀溶液中的腐蚀试验结果及分析

2.1 聚丙烯酰胺溶液

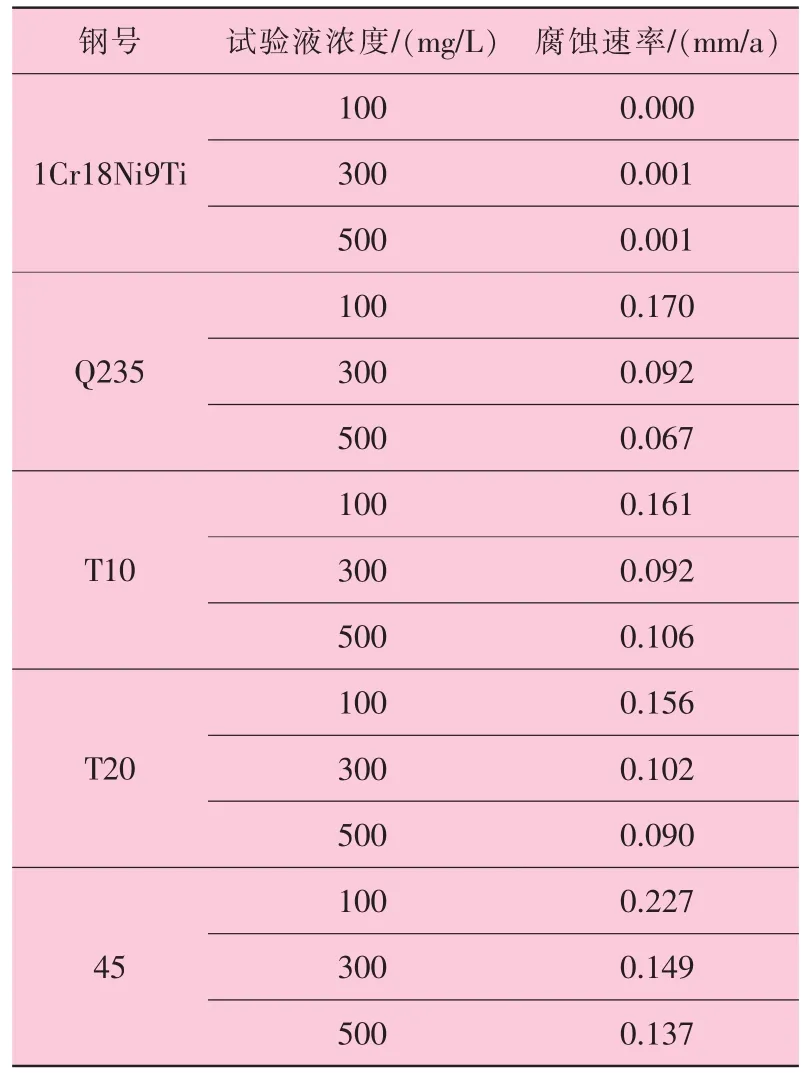

不同浓度聚丙烯酰氨溶液对1Cr18Ni9Ti不锈钢、T10、T20、Q235、45钢5种材质的腐蚀试验结果见表1。根据表1试验数据可以得出的腐蚀速率曲线如图2所示。

表1 不同浓度聚丙烯酰氨溶液对5种材质的腐蚀速率

图2 不同浓度聚丙烯酰氨溶液对不同材质油管钢的腐蚀速率曲线

从表1、图2可以看出,随着聚丙烯酰氨溶液浓度升高,油管钢的腐蚀速率降低。另外,试验中还发现,在浓度为300mg/L时,油管钢在聚丙烯酰氨溶液中的腐蚀比较严重。

2.2 石油磺酸盐活性剂溶液

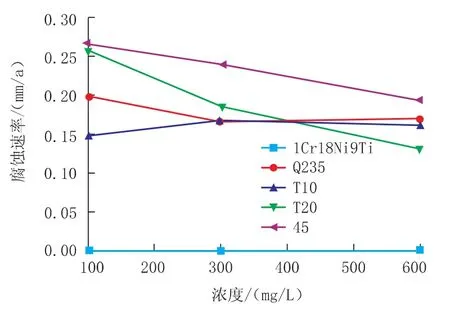

不同浓度石油磺酸盐活性剂溶液对1Cr18Ni9Ti不锈钢、T10、T20、Q235、45钢5种材质的腐蚀试验结果见表2。根据表2试验数据得出的腐蚀速率曲线如图3所示。

表2 不同浓度石油磺酸盐活性剂溶液对5种材质的腐蚀速率

图3 不同浓度石油磺酸盐活性剂溶液对不同材质油管钢的腐蚀速率曲线

从表2、图3可知,表面活性剂溶液的腐蚀性与溶液浓度无太大关系。但是从试验中发现,油管钢在活性剂溶液中腐蚀程度较高,特别是45钢挂片的腐蚀比较严重。

2.3 碳酸钠溶液

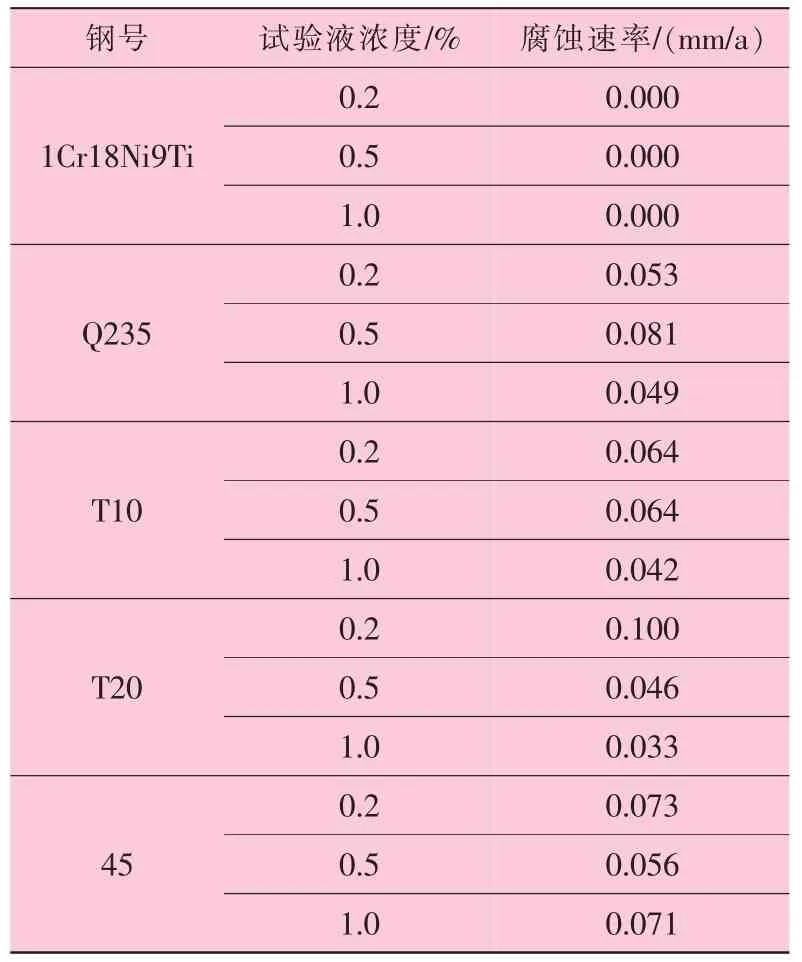

不同浓度碳酸钠溶液对1Cr18Ni9Ti不锈钢、T10、T20、Q235、45钢5种材质的腐蚀试验结果见表3。根据表3试验数据得出的腐蚀速率曲线如图4所示。

表3 不同浓度碳酸钠溶液对5种材质的腐蚀速率

图4 不同浓度碳酸钠溶液对不同材质油管钢的腐蚀速率曲线

从表3、图4可知,不同浓度的碳酸钠溶液对油管钢腐蚀一般。试验中发现,5种材质试片的腐蚀率不大。

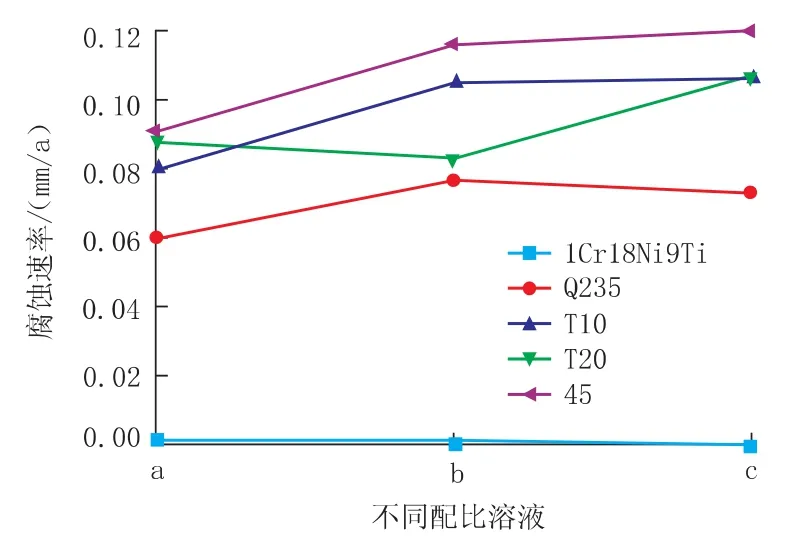

3 油管钢在三元复合驱体系中的腐蚀试验结果及分析

3.1 不同浓度ASP复合驱溶液

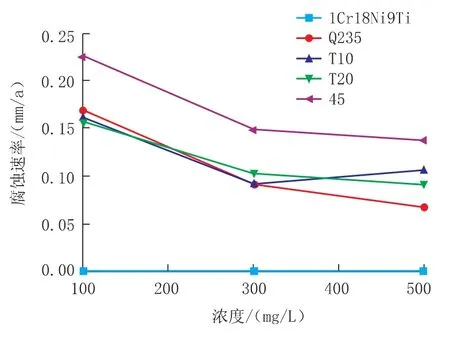

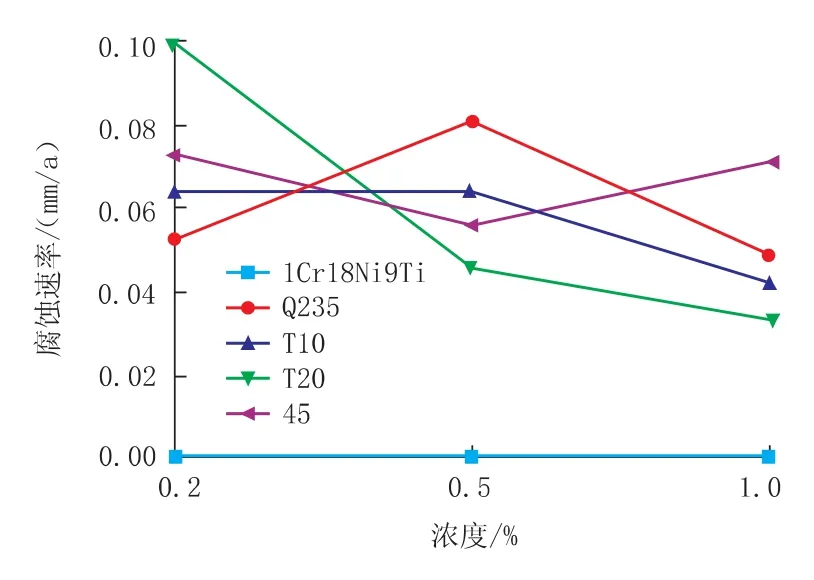

不同浓度ASP复合驱溶液对1Cr18Ni9Ti不锈钢、T10、T20、Q235、45钢5种材质的腐蚀试验结果见表4。根据表4试验数据得出的腐蚀速率曲线如图5所示。

表4 不同浓度ASP复合驱溶液对5种材质的腐蚀速率

图5 不同浓度ASP复合驱溶液对不同材质油管钢的腐蚀速率曲线

从表4、图5可知,不同浓度的ASP复合驱溶液对油管钢腐蚀性一般。但是在试验中发现,45钢挂片在ASP溶液中腐蚀率最高。

3.2 不同pH值三元复合驱溶液

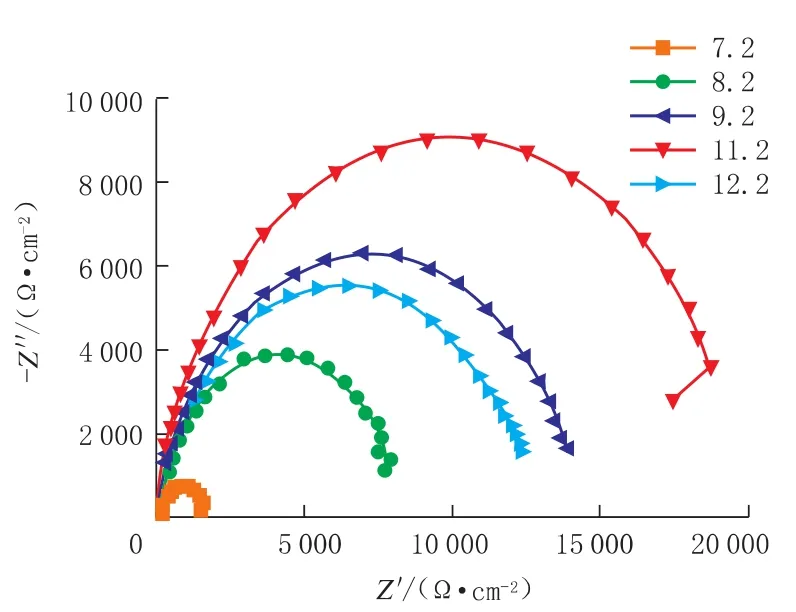

电化学测试系统仍然采用美国GAMRY公司生产的PCI4/750电化学综合测试系统,复合驱溶液pH值分别为 7.2、8.2、9.2、11.2和12.2,分别测试油管钢在各个pH值下的EIS,测试的EIS谱图如图6所示,图7为拟合参数Rt′、Cd随三元复合驱溶液pH值变化曲线。

图6 不同pH值三元复合驱溶液对油管钢Q235腐蚀的EIS图

图7 拟合参数Rt′、Cd随三元复合驱溶液pH值变化曲线

从图7可以观察到,随着溶液pH值的增大Rt′值先增大后减小,此时铁溶解速率减小;随着溶液pH值的增大,Cd值先急速升高,此后又突然降低,之后曲线才相对平稳,表明此时铁的钝化膜才相对稳定。

Q235油管钢挂片在不同pH值溶液中,随碳酸钠浓度增加而迅速下降,碳酸钠溶液超过一定浓度时腐蚀速率均低于0.001 5mm/a。试验后的试片表面光亮,无肉眼可见的点蚀。

通过电化学方法分析可以看出,电极反应是在强碱性溶液中进行的,阳极放电可能是析氧反应,即 2OH--2e-→H2O+1/2O2,OH-的放电电位ΦOH-=1.229-0.059 1/2lg([PO2]1/2/[OH-]2)。由于大气中O2分压为0.02MPa,当pH=10时可求得ΦOH-=1.121V(SHE)。而25℃时饱和甘汞电极电位为0.242V(SHE),因此ΦOH-=1.121-0.242=-0.879V(SCE)。考虑到氧在碳钢表面放电时需要一定过电位,实际放电电位可能在0.9V(SCE)以上。在图6中电流急剧增大时的电位均大于0.94V(SCE),大于以上计算的ΦOH-值,说明此时电极反应为OH-放电而不是钝化膜破裂所产生。另外,这表明Q235油管钢在碳酸钠静止溶液中生成的钝化膜是致密的,不易发生点蚀。随溶液浓度增加,溶液碱性越强,pH值越高,由方程计算的ΦOH-值就越小,因而OH-放电曲线向左移动,Q235油管钢腐蚀速率降低。所以随着三元复合驱溶液pH值升高,油管钢腐蚀速率减小,并驱于平稳。

4 油管钢腐蚀产物分析

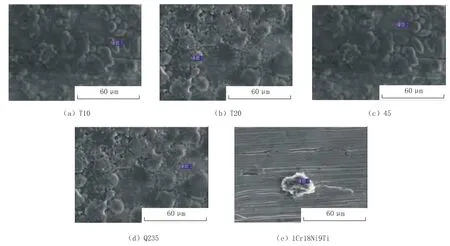

T10、 T20、 Q235、 45、 1Cr18Ni9Ti油管钢表面在ASP三元复合驱溶液中产生了不同程度的腐蚀,试验后采用电子显微镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)对静态挂片试件进行了形貌分析及元素定量分析,最终确定腐蚀产物的形貌和化学成分。图8为5种油管钢腐蚀产物形貌,从图8可以看出,T10、T20、Q235、45、1Cr18Ni9Ti油管钢在三元复合驱溶液中都存在着不同程度的腐蚀。在扫描电镜下看,它们表面上都存在腐蚀产物。T10、T20、Q235、45油管钢都属于均匀腐蚀,1Cr18Ni9Ti油管钢存在点蚀,这是由于碳酸钠溶液浓度超过了0.15%引起的。T10、T20、Q235、45油管钢表面的腐蚀程度和腐蚀产物明显多于1Cr18Ni9Ti油管钢,表明T10、T20、Q235、45油管钢的腐蚀速率远远高于1Cr18Ni9Ti油管钢腐蚀速率。也说明了T10、T20、Q235、45油管钢没有1Cr18Ni9Ti油管钢耐腐蚀。

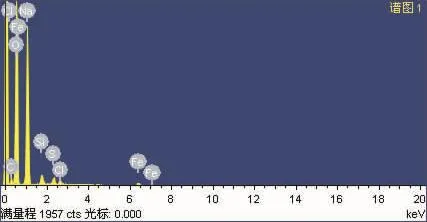

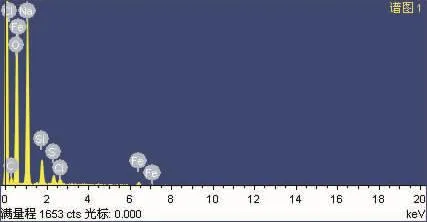

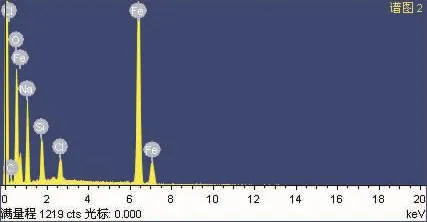

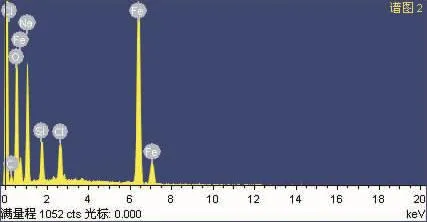

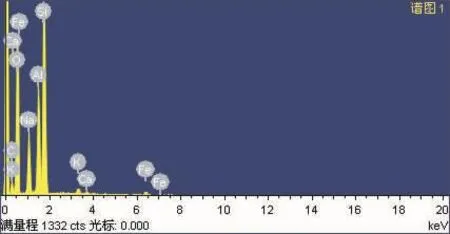

图9~图13为5种油管钢腐蚀产物能谱分析图以及腐蚀产物中元素含量。通过能谱仪分析结果可以看出,不同材质的油管钢与未腐蚀前相比,油管钢表面铁的含量都有减少,而氧的含量都大幅上升。说明油管钢的表面发生了化学反应,在其表面生成了新的物质,包裹在油管钢基体表面。由于碳酸钠溶液浓度并不高,形成了比较疏松的氧化膜,通过能谱分析得出了腐蚀产物中各元素的百分比,最终通过计算得出了腐蚀产物主要是 Fe(OH)3、 FeCO3、 FeS 和少量 FeSiO4、Fe2O3的混合物。同时也证明了油管钢在三元复合驱溶液中产生了腐蚀。

图8 5种油管钢腐蚀产物形貌(SEM)

图9 T10钢腐蚀产物元素及其含量

图10 T20钢腐蚀产物元素及其含量

图11 45钢腐蚀产物元素及其含量

图12 Q235腐蚀产物元素及其含量

图13 1Cr18Ni9Ti腐蚀产物元素及其含量

5 结 论

(1)不同浓度一元溶液、三元溶液对不同材质油管钢的腐蚀速率的影响规律为:聚丙烯酰氨溶液随着浓度升高,油管钢的腐蚀速率降低,在浓度300mg/L时,油管钢腐蚀比较严重;表面活性剂溶液的腐蚀性与溶液浓度无太大关系,但是,油管钢在活性剂溶液中腐蚀速率较高,特别是45钢腐蚀比较严重;不同浓度的碳酸钠溶液对油管钢腐蚀性一般,对5种试片的腐蚀率不大;不同浓度的ASP混合溶液对油管钢腐蚀性一般,45钢在其溶液中腐蚀率最高。

(2) T10、 T20、 Q235、 45、 1Cr18Ni9Ti油管钢在三元复合驱溶液中都存在着不同程度的腐蚀,也说明了 T10、T20、Q235、45油管钢耐蚀性不如1Cr18Ni9Ti油管钢。

(3)随着三元复合驱溶液pH值的升高,T10、 T20、 Q235、 45、 1Cr18Ni9Ti油管钢腐蚀速率减小,并趋于平稳。

[1]朱殿瑞,刘晓东,纪鹏荣,等.20#钢在三元复合驱弱碱体系采出液中的腐蚀与防护[J].腐蚀与防护,2008,29(2):71-73.

[2]齐波.Q235钢在三元复合驱溶液中电化学腐蚀研究[J].石油化工腐蚀与防护,2013,30(6):1-3.

[3]杨振宇.国内外复合驱技术研究现状及发展方向[J].大庆石油地质与开发,2004,23(5):12-15.

[4]胡明信.我国防腐蚀工作概况[J].表面工程资讯,2005,5(4):3-5.

[5]毕凤琴,孙丽丽,王勇,等.钢在弱碱三元复合驱采出液中的腐蚀行为研究[J].科学技术与工程,2009(9):2318-2328.

[6]韩霞.Q235钢在三元驱油剂介质中的腐蚀特性研究[J].腐蚀与防护,2003,24(5):192-196.

[7]刘长利.三元复合驱采出液中温度对P110套管钢腐蚀影响研究[J].内蒙古石油化工,2014(11):29-31.

[8]康万利.大庆油田三元复合驱化学剂作用机理研究[M].北京:石油工业出版社,2001:25-36.

[9]王为,高建平,郭鹤桐.20碳钢在三元复合驱溶液中的腐蚀行为[J].中国腐蚀与防腐学报,1998,18(3):204-207.

Experimental Study on Oilfield Ternary Complex Flooding Solution Concentration and pH Value to Tubing Steel Corrosion Behavior

LU Guangsong1,YANG Jizhong2,CUI Mingliang3,CHEN Yanjun4

(1.Shanghai Drilling Division,SINOPEC Offshore Oil Engineering Co.,Ltd.,Shanghai 201206,China;2.CNPC Bohai Equipment New Century Machinery Manufacturing Co.,Ltd.,Qingxian 062658,Hebei,China;3.CNPC Bohai Equipment North China Petroleum Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China;4.CNPC Bohai Equipment Pipe Fittings Co.,Ltd.,Qingxian 062658,Hebei,China)

In order to study the corrosion behavior of different material tubing steelin ASP ternary complex flooding solution,using 1Cr18Ni9Ti stainless steel,T10,T20,Q235 and 45 steel 5 kinds of tubing steel,through indoor static immersion test,studied the corrosion situation of different material tubing steelin ternary complex flooding produced liquid with different concentration and pH value.At the same time,adopting SEM an EDS methods to carry out microstructure observation and elements quantitative analysis for corrosion products,the composition of corrosion products and corrosion appearance were determined.The research results indicated that the corrosivity of 5 kinds of tubing steelin different concentration ASP ternary complex flooding solution is ordinary,the corrosion resistance of 1Cr18Ni9Ti stainless steel is best,45 steel is the worst;with the increase of ternary complex flooding solution pH value,the corrosion rate of 5 types of tubing steel gradually decreases,and tends to smooth and steady.

tubing steel;corrosion behavior;ASP ternary complex flooding solution;static immersion test

TG113.23

A

10.19291/j.cnki.1001-3938.2016.12.008

陆广宋(1982—),男,大学本科,工程师,现主要从事海洋石油半潜式钻井平台井控设备管理与水下工程技术研究工作。

2016-09-02

黄蔚莉