9Ni钢焊条电弧焊焊接接头的热裂纹分析*

2016-12-18石浩江李欣雨颜家振

石浩江,李欣雨,李 宁,蒋 勇,颜家振,杨 飞,郑 义

(1.四川大学 制造科学与工程学院,成都610065;2.四川大西洋焊接材料股份有限公司,四川 自贡 643000)

9Ni钢焊条电弧焊焊接接头的热裂纹分析*

石浩江1,李欣雨2,李 宁1,蒋 勇2,颜家振1,杨 飞2,郑 义1

(1.四川大学 制造科学与工程学院,成都610065;2.四川大西洋焊接材料股份有限公司,四川 自贡 643000)

为了找到9Ni钢焊条电弧焊焊接接头产生热裂纹的原因,采用Φ3.2mm规格ENiCrMo-6电焊条对尺寸为500mm×200mm×10mm的9Ni钢试样进行了电弧焊试验,并通过金相显微组织分析、直读光谱分析等方法,分析了焊接接头的显微组织与化学成分。分析结果表明,熔敷金属的结晶形态为具有强烈方向性的树枝晶,枝晶偏析严重;焊接接头熔敷金属沿着晶界产生热裂纹;熔敷金属中Pb在晶界的偏析是导致热裂纹产生的主要因素。最后给出了预防该类焊接热裂纹的具体措施。

焊接;9Ni钢;焊条电弧焊;显微组织;焊接接头;热裂纹

近年来,全球大力推行和发展清洁能源,提倡绿色环保的发展道路。液化天然气(LNG)是一种可靠的清洁能源,被越来越多的国家作为首选。全球液化天然气的需求量增加迅猛,天然气的储罐也得到快速发展。天然气需要经过-162℃的低温液化之后才能够储存,用于制造LNG储罐的材料需要长期在低温环境中服役,因此该材料必须具备良好的低温性能,以保障LNG储存罐的安全使用。目前常用的LNG储罐材料为5Ni钢、9Ni钢、奥氏体钢和铝镁合金钢等,其中9Ni钢因具备高强度、良好的加工性能和焊接性能而受到广泛的使用[1-2]。

9Ni钢在焊接过程中会因为冶金作用和热循环的共同作用,导致钢材的组织以及成分产生变化,降低了9Ni钢的低温韧性,使得9Ni钢焊缝产生裂纹的可能性增加[3-5]。焊接裂纹是焊接接头某些区域的金属原子结合受到破坏而形成的缝隙。其缺口尖锐,长宽比大,在服役过程中会继续扩展,最严重的可能发生突然断裂,尤其是脆性材料,所以裂纹是焊接过程中最致命的缺陷。

采用国产ENiCrMo-6型镍基焊条对9Ni钢进行手工电弧焊接后,发现焊接接头的力学性能不能达标,为了找到原因,从焊接接头的显微组织分析入手,通过金相显微组织分析、直读光谱分析等方法,对此问题展开了研究,并提出了预防焊接缺陷的措施,对同类焊接材料制定正确的焊接工艺具有一定的指导意义。

1 试验材料与方法

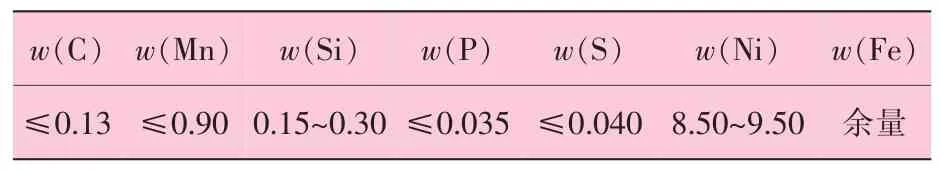

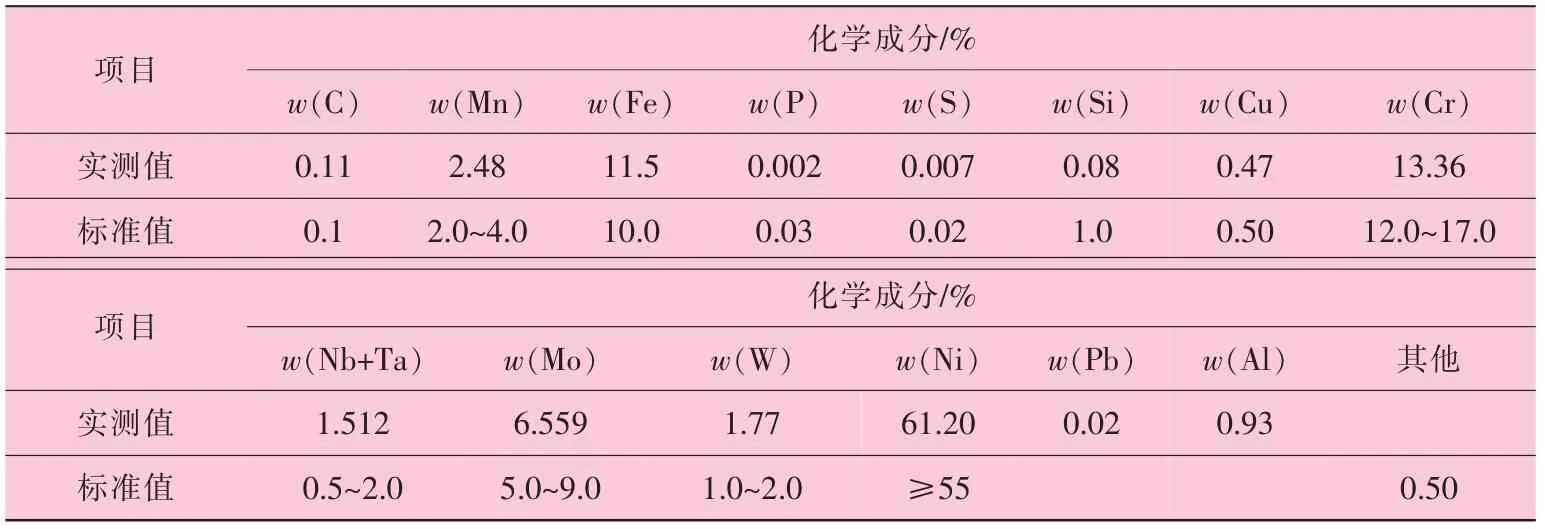

试验材料选用武钢集团公司生产的9Ni钢板,其化学成分见表1。焊接方法采用手工电弧焊,试样尺寸为500mm×200mm×10mm,焊材选用Φ3.2mm规格ENiCrMo-6电焊条,焊接采用V形坡口,钝边3mm,间隙3mm。采取直读光谱对试验所用焊条进行成分分析,并与标准AWS A5.11—2005进行对比,结果见表2。由表2可见,ENiCrMo-6电焊条符合标准AWS A5.11—2005的要求。为避免电弧磁偏吹,采用交流电源焊接,焊接工艺参数见表3。

表1 9Ni钢的化学成分 %

表2 ENiCrMo-6焊条的化学成分

表3 手工电弧焊焊接工艺参数

焊接完成后,在焊接接头处取样制作成金相试样。试样经过研磨抛光后,用配置的腐蚀液对试样进行腐蚀。使用OLYMPUS GX51金相显微镜观察焊接接头的显微组织,采用配有能谱仪(EDS)的HITACHI S-4800扫描电镜对焊接接头的显微组织和成分进行观察和分析,采用直读光谱仪测定熔敷金属的化学成分。

2 试验结果与分析

2.1 焊接接头显微组织

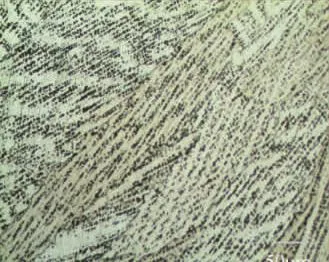

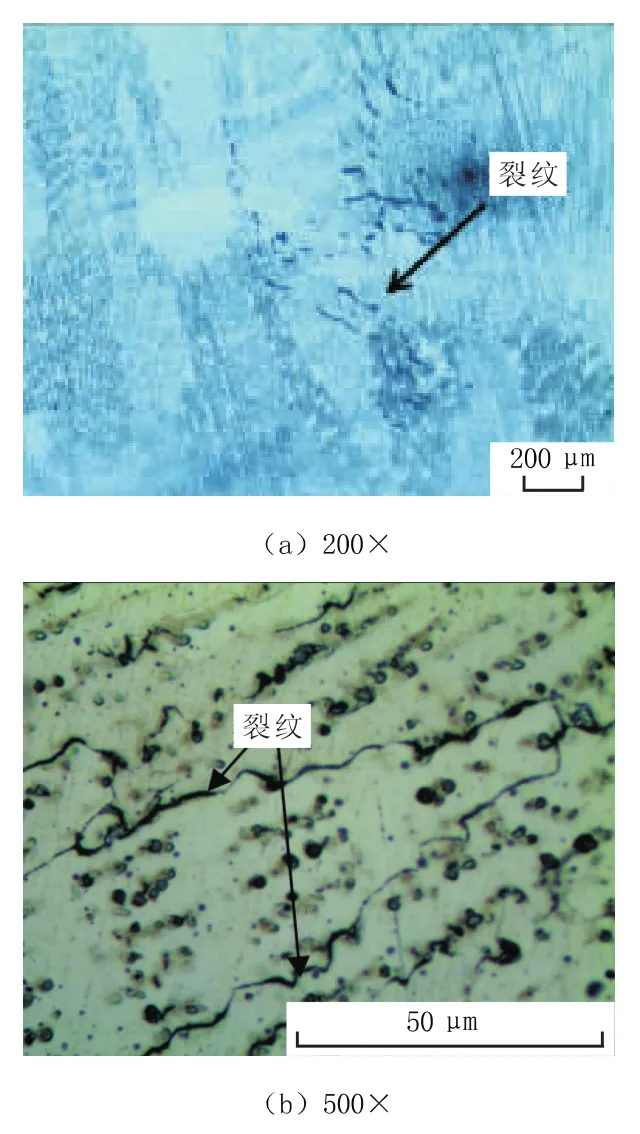

金相显微镜下,同一焊接接头熔敷金属不同位置的显微组织照片如图1和图2所示。从图1并未发现明显的裂纹和缺陷,金属组织主要为奥氏体固溶体基体。熔敷金属的结晶形态为具有强烈方向性的树枝晶,形成树枝晶的原因是焊接熔池在凝固时,随着熔池金属从边缘向中心凝固,温度梯度逐渐减小,液相温度与固相温度之间的范围变大,形成的成分过冷区增大,出现树枝晶的形态。树枝晶枝干为图中的白色条纹,枝干间分布着残留金属,树枝晶比较细小,枝晶宽度约5~8μm;但在结晶过程中发生了比较严重的枝晶偏析。枝晶间形成了较多的黑色颗粒物,是在凝固冷却过程中由于偏析而产生的残留金属。从图2能够观察到明显的裂纹,此裂纹小且比较曲折,而且沿着晶界产生,具有明显的热裂纹特征,金属中出现的热裂纹将会大大降低焊接接头的性能。

图1 焊接接头熔敷金属的金相照片

图2 焊接接头熔敷金属的高倍金相照片

2.2 熔敷金属成分分析及热裂纹成因探讨

产生热裂纹的原因是焊接熔池中存在低熔点杂质(如P、S等元素),由于这些杂质熔点低,结晶凝固最晚,凝固后的塑性和强度又极低,在外界结构拘束应力和焊缝金属的凝固收缩作用下,熔池中这些低熔点杂质在凝固过程中被拉开,或在凝固后不久被拉开,造成晶间开裂[6]。

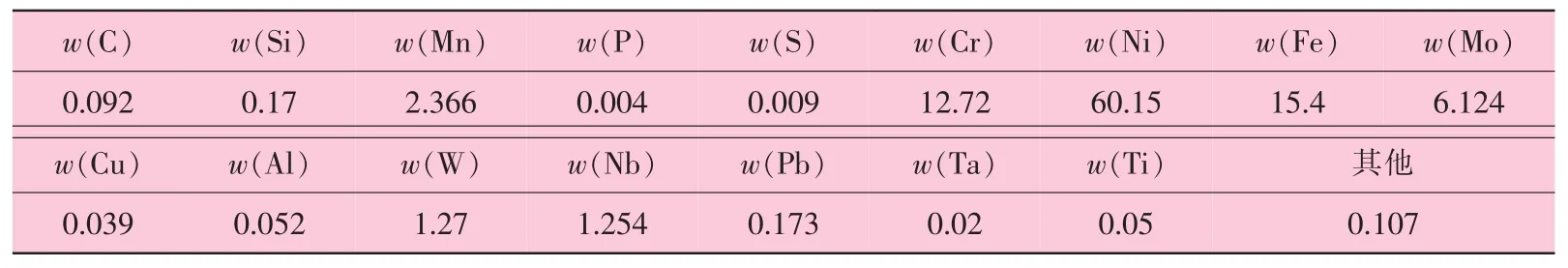

为了分析熔敷金属产生热裂纹的原因,使用直读光谱仪对裂纹周围的熔敷金属的化学成分进行检验,结果见表4。P、S易与Ni形成低熔点共晶,在结晶期极易形成液态薄膜,对裂纹很敏感[7]。但从成分分析结果可知,P、S的含量非常低,能够有效控制S、P元素与Ni形成低熔点相,从而避免因P、S而引起的热裂纹。值得注意的是,熔敷金属成分中发现了较多的Pb(w(Pb)=0.107%),大于焊条中的Pb含量(w(Pb)=0.02%),说明焊条向焊缝熔入了Pb元素,并且在裂纹附近产生聚集。从Ni-Pb的二元相图可知,随着温度的降低,Pb几乎是以单质的形态从Ni中析出,在晶界上富集,导致Pb发生偏析,增加临界温度间隔的宽度,使得裂纹更容易在固-液共存两相阶段萌生。因为该阶段焊缝以凝固的固相晶体为主,枝晶相互触碰,局部联生,形成封闭的液膜,使少量低熔点合金的自由流动受到限制。此时当凝固收缩引起晶间液膜拉开,无法进行弥补,产生热裂纹[8]。低熔点合金元素Pb形成的低熔点相是造成热裂纹的原因。此外,在进行手工电弧焊时有两个明显的特征,即集中性和瞬时性,很难保证加热和冷却的平衡,会造成局部区域共晶成分偏高,且在不同层间产生焊接热应力,从而促使热裂纹的形成。

表4 熔敷金属化学成分 %

2.3 防止热裂纹成因探讨

焊接裂纹不仅直接降低了焊接接头的有效承载面积,而且会在裂纹处发生严重的应力集中,裂纹尖端的局部应力远高于焊接接头的平均应力,严重降低疲劳强度,极易诱发脆性断裂[9-10]。一般来说,结晶热裂纹产生于焊缝,若是采取多层多道焊,也有可能在层间产生液化裂纹,而表面堆焊和熔深较浅的焊缝抗裂性较好。焊接裂纹不仅破坏整体性能,通常还会加速产品腐蚀进程,缩短服役寿命,造成重大的经济损失和环境污染。所以在焊接过程中要采取一切必要的措施防止出现裂纹。试验中出现热裂纹的主要原因是低熔点Pb的存在,Pb可能是施焊过程中带入的杂质,也可能是焊条生产过程中带入的杂质。

为控制热裂纹的产生,应采取的措施主要有:①严格控制所用焊条中的化学成分,除了确保P、S含量符合要求外,还要避免掺杂如Pb等低熔点相元素;②确保施焊前清洁焊接坡口,确保表面干燥无杂物;③严格控制焊接工艺参数,减慢冷却速度,适当提高焊缝成形系数;④优化工艺规程,选取合理的焊接程序,以减小焊接应力。

3 结 论

(1)9Ni钢焊缝组织由奥氏体基体组成,结晶形态为具有强烈方向性的树枝晶,枝晶细小,但偏析严重。

(2)熔敷金属沿晶界形成了热裂纹,熔敷金属中含有较多的低熔点元素Pb,Pb的偏析形成的低熔点相,是造成热裂纹的原因。

[1]章小浒,王正东,徐善东.原油储罐用钢的开发与应用最新进展[J].压力容器,2006,23(3):38-42.

[2]黄维,张志勤,高真凤,等.石油及LNG储罐用钢现状及最新研究进展[J].上海金属,2016,38(2):74-78.

[3]严春妍,李午申,薛振奎,等.LNG储罐用9%Ni钢及其焊接性[J].焊接学报,2008,29(3):49-52.

[4]颜丙锁,马红广,汪春标,等.LNG储罐中9Ni低温钢焊接[J].焊管,2013,36(2):29-31.

[5]雷国强.LNG储罐用9%Ni钢和石化装置用合金钢的焊接[D].兰州:兰州理工大学,2010.

[6]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2001:75.

[7]刘庆.焊接热裂纹的危害及其防治措施[J].科技风,2012(9):151-151.

[8]中国机械工程学会焊接学会.焊接科学基础[M].北京:机械工业出版社,2012:198.

[9]王健.焊缝结晶裂纹的危害及控制措施[J].铸造技术,2011,32(11):1625-1627.

[10]高云中.结晶裂纹的成因分析及预防措施[J].现代焊接,2006(7):25-28.

Analysis of 9Ni Steel Electrode Arc Welding Welded Joint Hot Cracks

SHI Haojiang1,LI Xinyu2,LI Ning1,JIANG Yong2,YAN Jiazhen1,YANG Fei2,ZHENG Yi1

(1.School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China;2.Atlantic China Welding Consumables,INC.,Zigong 643000,Sichuan,China)

In order to find the hot crack reason of 9Ni steel electrode arc welding welded joint,it adoptedΦ3.2mm ENiCrMo-6 electrode to carry out electric-arc welding test on 500mm×200mm×10mm 9Ni steel sample,through metallographic microstructure analysis,direct reading spectrometry method and other methods,the microstructure and chemical composition of welded joint were analyzed.The analysis results indicated that the crystal morphology of deposited metal was dendrite with strong directivity,and dendritic segregation was serious;the hot cracks generated along the deposited metal boundary;the segregation of Pbin boundaryin deposited metal was the main factor caused hot crack.Finally it put forward the concrete measures to prevent this kind of welding hot cracks.

welding;9Ni steel;electrode arc welding;microstructure;welded joint;hot crack

TG406

B

10.19291/j.cnki.1001-3938.2016.12.007

四川省科技支撑计划“大型LNG储罐用焊接材料关键技术及产业化研究”(项目编号2015KJT0072-2015GZ0062)。

石浩江(1994—),男,硕士研究生,就读于四川大学制造学院,有色金属冶金专业,研究方向为真空钎焊技术。

李 宁(1957—),男,四川大学教授、博士生导师,主要研究领域为生物医用材料及临床应用、金属功能材料、特种焊接材料及方法。

2016-09-17

谢淑霞