滚筒轴距可调的反力式汽车制动检验台开发研究*

2016-12-17黄万友富文军于明进范艳艳王琪

黄万友 富文军 于明进 范艳艳 王琪

(山东交通学院,济南 250357)

滚筒轴距可调的反力式汽车制动检验台开发研究*

黄万友 富文军 于明进 范艳艳 王琪

(山东交通学院,济南 250357)

开发了能自动检测车轮半径、调节滚筒轴距的新型反力式汽车制动检验台,针对该检验台进行了动力学分析,研究了滚筒高度差和安置角对制动力测量结果的影响规律。提出了自动计算车轮半径的计算模型,根据车轮半径并结合最佳安置角可计算滚筒间轴距,并通过液压装置进行调整和张紧。实车测试结果表明,所开发的新型制动检验台通过调节滚筒轴距,模拟改变汽车轮荷,可有效检测车辆制动力。

主题词:汽车制动力 检验台 滚筒轴距 设计

1 前言

制动检验台检验汽车制动性能具有检测速度快、重复性好、便于自动控制检测过程等优点,已被汽车检测线普遍采用[1,2]。目前,国内外汽车检测线的制动检测设备绝大部分采用滚筒反力式制动检验台[3~5],其比平板式检验台更节省试验空间、重复性更好[6,7],但由于该检验台的滚筒轴距不可调,当轮胎直径超过一定值或车辆轮荷不足时,容易产生车轮与滚筒之间打滑现象,使得前轮制动力检测结果常常小于前轮制动力大小,难以保证检测精度;另外,载货汽车空载检测时,后轮制动力检测结果往往偏小[8,9]。

2015年3月1日实施的GB 21861—2014《机动车安全技术检验项目和方法》中明确规定对于三轴及三轴以上载货汽车、并装双轴和并装三轴半挂车通过举升装置对测试轴加载进行行车制动检验,以解决制动力检测结果偏小问题,但该方法对于载货汽车、与挂车组合成的汽车列车的第一轴和最后一轴不进行加载制动检验,对于二轴汽车也不适用[10]。为此,开发了一种能自动检测车轮半径、调节滚筒轴距的新型滚筒反力式汽车制动检验台(下称新型制动检验台),解决了现有滚筒反力式汽车制动检验台最大制动力检测结果偏低的弊端,达到了用一台检验台检测不同种类车辆的目的。

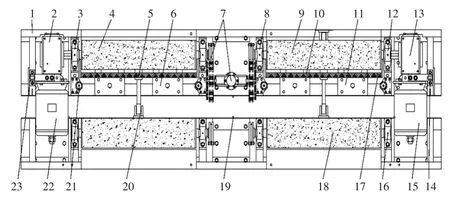

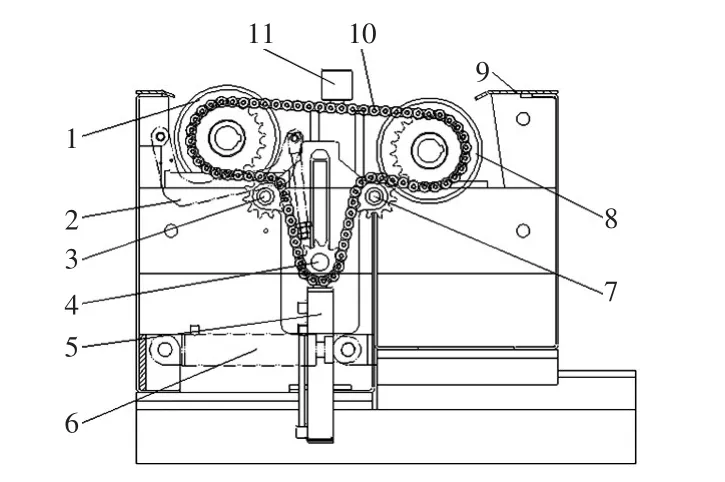

2 新型制动检验台结构

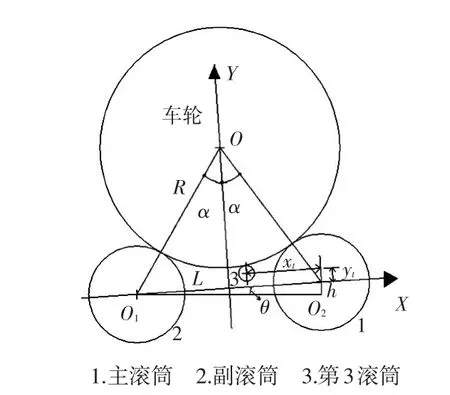

新型制动检验台包括滚筒组、滚筒驱动组、制动力测量装置、举升装置和控制系统5个部分,由主滚筒、副滚筒、第3滚筒、滚筒驱动装置、传感器、轴距调节机构、举升装置、链传动及张紧机构等构成,如图1所示。因制动力测量装置和举升装置与传统制动检验台类似,本文仅对滚筒组、滚筒驱动组和控制系统部分进行简述。

图1 新型制动检验台结构示意

2.1 滚筒组

滚筒组主要包括主滚筒、副滚筒和第3滚筒(见图2)。根据标准GB/T 13564—2005的要求,主、副滚筒直径均设定为245 mm。新型制动检验台的机架导向轨道上支承有副滚筒,通过液压系统可以随时调整副滚筒的位置,使滚筒中心距在471~771 mm间变化。在主、副滚筒之间设置了1个直径为40 mm且既可自转又可上下摆动的第3滚筒,只有当两个车轮同时压下第3滚筒时,新型制动检验台的驱动电机才能接通工作。第3滚筒上安装有转角传感器和转速传感器(见图1)。

图2 新型制动检验台侧视图

2.2 滚筒驱动组

滚筒驱动组包括负责滚筒转动和水平移动的驱动装置。参考标准GB/T 13564—2005,左、右驱动电动机的功率选为15 kW,减速器的减速比设计为1∶26,滚筒转速为58 r/min,对应测试车速为2.67 km/h。负责滚筒水平移动的轴距调节装置(图2)依靠液压装置实现控制,当需要调节两滚筒间中心距时,控制系统发送指令到液压站,通过液压管路控制与副滚筒连接的液压缸工作,液压缸上形成的水平力通过连接在液压缸上的推杆推动副滚筒底座在机架的导向轨道上移动,调节的位移量由轴距传感器来测量和反馈。

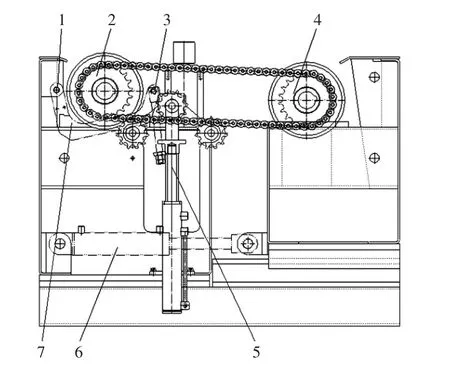

2.3 控制系统

新型制动检验台通过控制系统保证制动检测过程顺利实现。控制系统工作过程为:在计算机控制系统登录车辆号牌号码、轴数、轴重等车辆信息后,车辆驶上检验台,控制系统的采样单元通过采集第3滚筒上的角位移传感器信号得到其位置信息,结合检验台滚筒直径和滚筒轴距信息计算获得被测车轮半径大小;根据最佳安置角计算得到最佳滚筒中心距,与轴距传感器反馈的实际滚筒中心距相比较,调整滚筒中心距到最佳值;力传感器将测得的制动力在显示器上显示;反拖电机驱动车轮转动,第3滚筒上的转速传感器实时监测车辆轮速,主滚筒转速传感器监测滚筒速度,控制系统根据车辆轮速和滚筒速度差计算滑移率;当测试制动力时,驾驶员踩下制动踏板,控制系统实时采集制动力数据,当判断滑移率数值达到设定值时控制驱动电机停止转动,车辆一轴测试完毕,其它轴的测试过程与一轴测试相同。车辆一轴检测过程如图3所示。

图3 车辆一轴制动测试程序框图

3 新型制动检验台测量结果的影响因素

3.1 新型制动检验台动力学分析

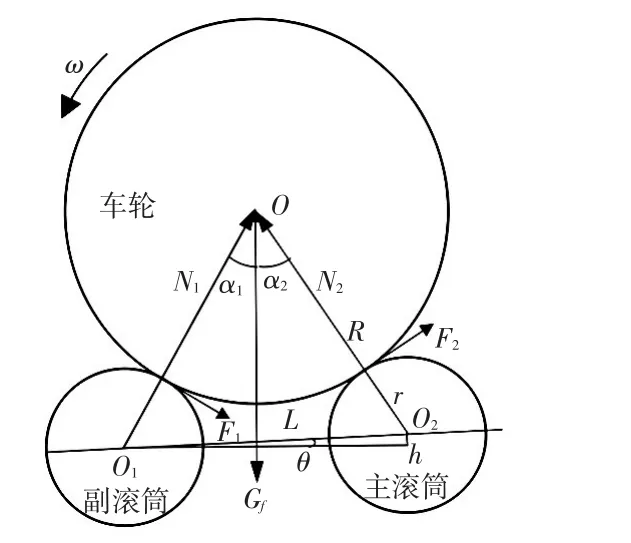

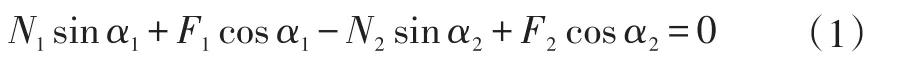

新型制动检验台采用后滚筒高于前滚筒的布置形式,被检车轮检测时的受力情况如图4所示(忽略滚动阻力和非测试车轮对被测试车轮的影响)。

图4 新型制动检验台上被测车轮受力示意

如图4所示,以被检车轮为研究对象,根据受力平衡分析,可得被检车轮的水平和垂直方向受力平衡方程如下。

水平方向:

垂直方向:

式中,N1、N2为主、副滚筒对车轮的法向支撑力;F1、F2为主、副滚筒对车轮的切向制动反力。

安置角α为车轮中心与两个滚筒中心连线之间夹角的1/2,新型制动检验台上的车轮前安置角α1、车轮后安置角α2与安置角α的关系为:

式中,θ为前后滚筒因高度差形成的角度(滚筒间角度);h为滚筒间的高度差;L为滚筒中心距;R为车轮半径;r为滚筒半径。

在制动过程中,制动切向力的最大值为:

式中,φ为车轮与滚筒间的附着系数。

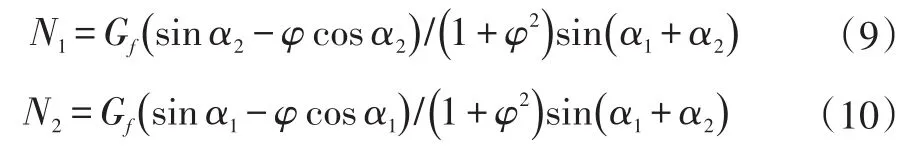

由式(1)、(2)、(7)、(8)可得主、副滚筒对车轮的法向支撑力N1、N2为:

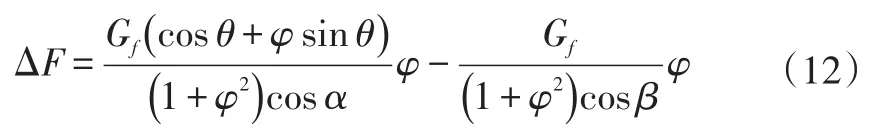

据式(1)~式(10)可得新型制动检验台可测得的最大制动力为:

由式(11)可知,最大制动力与Gf(轮荷)、θ、α和φ相关。对于确定的被检车辆,Gf保持不变;对于确定的检验台,φ为定值,由于检验台采用粘砂式滚筒,干态附着系数达0.85~0.9,本文取φ=0.85进行分析计算。

3.2 滚筒高度差对测量结果的影响

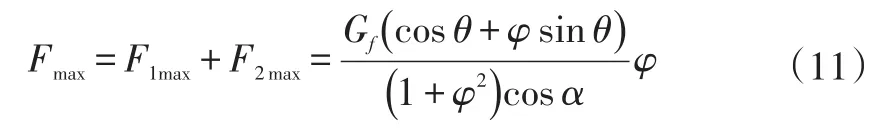

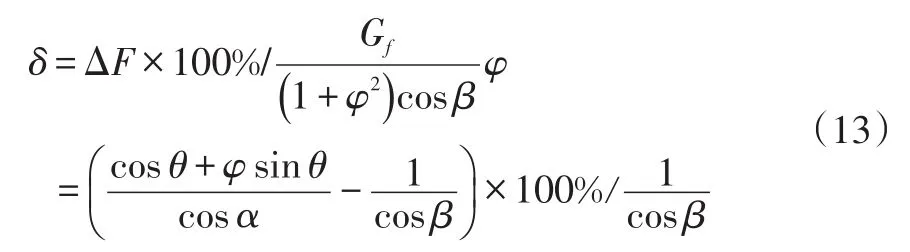

现有滚筒反力式制动检验台多为滚筒平置式,即滚筒间角度θ为零,此时安置角用 β表示,则新型制动检验台最大制动力检测结果与滚筒平置式检验台的检测结果相比增加量为:

新型制动检验台最大制动力增加的百分比δ为:

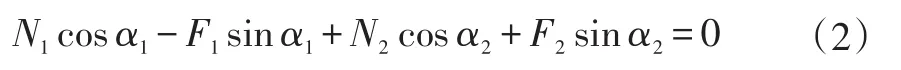

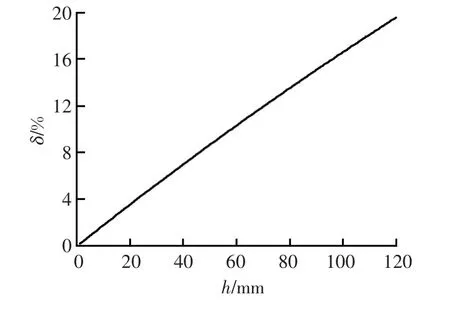

所开发的新型制动检验台的滚筒直径为245 mm,轴距在水平方向投影距离最小为470 mm,试验采用本田思域1.3 L混合动力轿车,车轮直径为610 mm。在维持轴距在水平方向投影距离不变的前提下,升高后滚筒高度,使前、后滚筒产生高度差,则根据式(13)可求得δ与h之间的关系曲线如图5所示。

图5 δ与h的关系曲线

由图5可知,随着滚筒高度差h的增加,最大制动力增加,且在h<30 mm时,最大制动力增加较快,h>30 mm后增加速度略有下降。由于采用了后滚筒高于前滚筒的布置形式,在滚筒间轴距水平方向投影维持不变的情况下,随着滚筒高度差h的增加安置角增大,被测车轮的水平分力增加,从而可提高制动台的测试性能,因此,新型制动检验台的滚筒高度差h设计为30 mm。

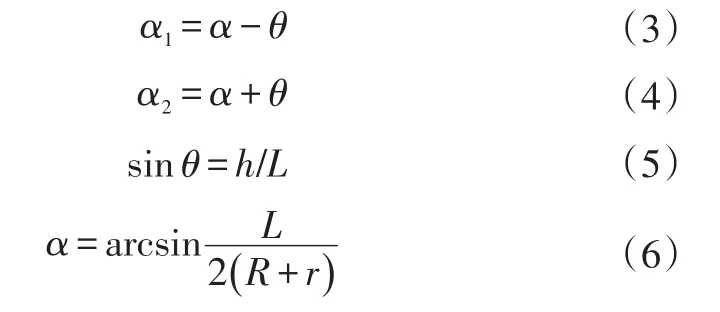

3.3 安置角对测量结果的影响

通过式(11)可得到当量附着系数μ的表达式为:

由式(11)和式(14)可知,新型制动检验台可测得的最大制动力与当量附着系数呈正比关系,即当量附着系数越大,检验台可测得的最大制动力越大,也易检测出车辆车轮制动器的真实制动性能。

我国的行政强制执行实行行政机关强制执行(限于有法律明确授权情形)与申请人民法院强制执行并存的“二元制”格局。实践中,大量行政行为因为实施机关没有法定行政强制执行权,需要通过申请法院强制执行。受复杂因素的影响与制约,法院办理此类案件的难度较大,执行的积极性与效果不够理想。于是,界于二者之间,由法院负责“裁”、行政机关负责“执”的裁执分离模式应运而生。由于该模式有效解决了行政机关想执行却无权、法院有权却难以执行的困境,确立了制度化的行政、司法协作与监督机制,既调动了双方的积极性,又确保了执行的合法性与有效性。

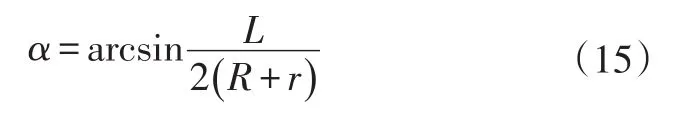

车轮安置角计算式为:

通过式(15)可知,车轮安置角α取决于滚筒半径r、车轮半径R和滚筒间轴距L,当r和R确定后,可以通过改变滚筒间轴距来改变安置角,以调节当量附着系数,有效测得车辆制动器制动力。

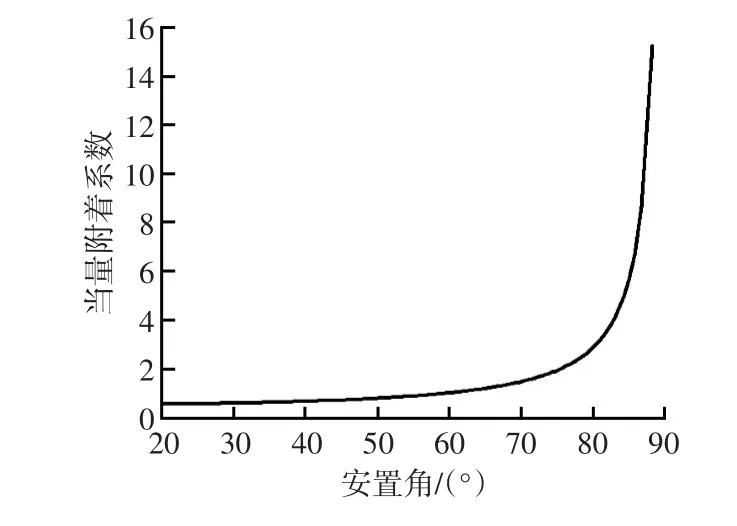

根据式(14)计算得到的滚筒当量附着系数与安置角关系曲线如图6所示。

图6 当量附着系数与安置角的关系曲线

由图6可看出,安置角在30°以下时,当量附着系数随安置角增大的幅度较小;安置角在60°以上时,当量附着系数随安置角增大而大幅度提高;安置角超过70°后,当量附着系数随安置角的增大急剧增加。由此可知,通过调整滚筒间的轴距而改变安置角,进而调节当量附着系数是可行的。

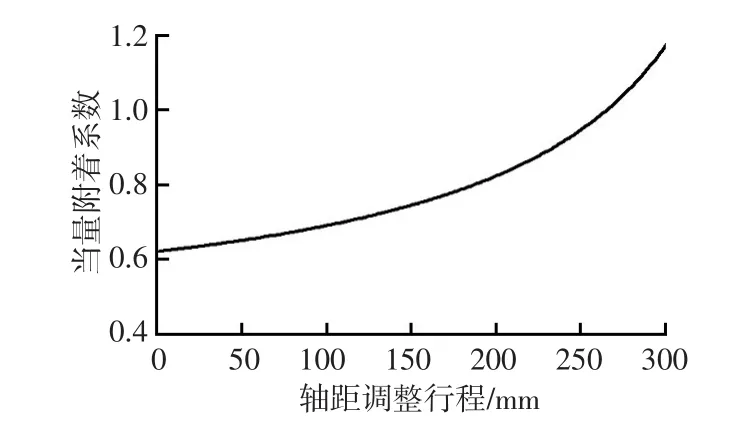

设计检验台最小轴距为471 mm,轴距调整行程为300 mm,当车轮直径为610 mm时,对应的安置角变化范围为33.5°~64.3°,当量附着系数与轴距调整行程的对应关系如图7所示。

图7 当量附着系数与轴距调整行程的关系曲线

由图7可知,当量附着系数随滚筒间轴距调整行程的增加而增大,在主、副滚筒间轴距调整行程由0增加到300 mm时,当量附着系数由0.623增大到1.176,增加了88.7%,可见新型制动检验台通过调整滚筒间的轴距可实现模拟不同轮荷的目的。

4 车轮半径及轴距调节量计算

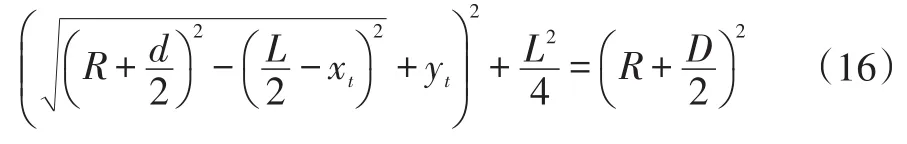

在计算安置角和轴距调节量时需要测量车轮半径。新型制动检验台可自动检测计算车轮半径,当被检测车辆驶上检验台后,被测车轮与主、副滚筒及第3滚筒相切,车轮轮胎与3个滚筒之间的几何关系(图8)满足式(16),测控单元可根据式(16)计算出被检测车辆车轮半径R。

图8 车轮与滚筒的几何关系

式中,D为主、副滚筒的直径;d为第3滚筒直径;xt为第3滚筒轴线与主滚筒轴线连线之间的水平距离;yt为第3滚筒轴线与主滚筒轴线之间的垂直距离;xt和yt由第3滚筒转角传感器测得。

4.2 轴距调节量计算

相关研究表明,进行车辆制动性能检测时,最佳安置角为α=arctan() φ[11,12]。新型制动检验台控制系统可根据车轮半径和最佳安置角信息,以及依据式(17)推求滚筒间的轴距L,再通过式(18)计算轴距调节量Δl。

新型制动检验台自动计算得到试验用轿车车轮直径为610 mm,计算得到需调节轴距量为Δl=83 mm。可见,轴距增加83 mm时即可获得最佳安置角。

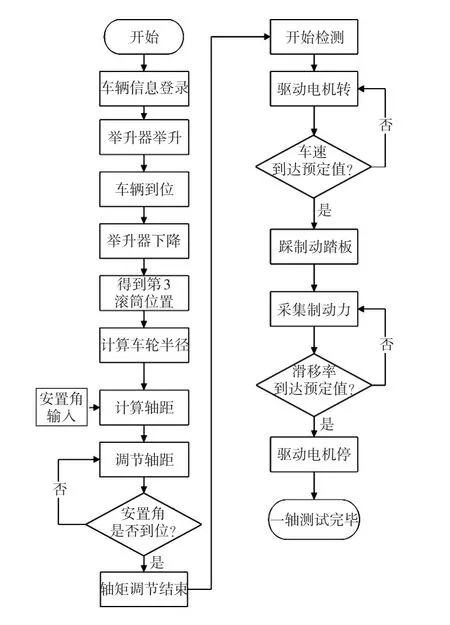

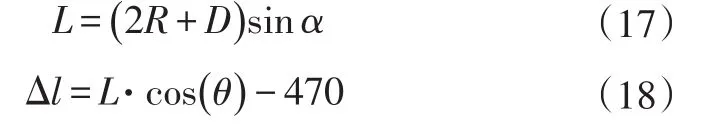

5 轴距调节和链条张紧

在滚筒轴距调节量确定后,轴距调节液压装置通过推动副滚筒在机架的导向轨道上水平移动,实现滚筒间轴距的的调节。新型制动检验台的主、副滚筒传动链条长度需满足滚筒间轴距最大时对链条长度的要求,而滚筒间轴距没有达到最大时,多余链条会松动下垂,影响传动效果,因此需设置链条张紧机构,以保持链条传动的可靠性。

图9为新型制动检验台轴距调节和链条张紧机构,轴距调节和链条张紧采用液压传动。在调整副滚筒位置使轴矩增大时,首先控制张紧机构放松,然后控制液压缸推动副滚筒到设定轴距停止,最后张紧机构张紧链条;在调整副滚筒位置使轴距减小时,控制液压缸拉动副滚筒到设定轴距停止,然后张紧机构张紧链条。

图9 轴距调节和张紧机构示意

由图9可看出,在原有的链传动机构中增加3个张紧轮来实现链条张紧。张紧轮3、7为隋轮起导向作用,张紧轮4位于滚筒链轮最下方,与张紧液压装置相连,在液压装置控制下沿垂直方向上下移动,以控制链条张紧。

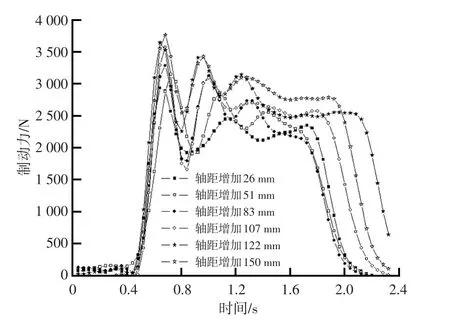

6 实车测试结果

试验用本田思域1.3 L混合动力轿车前轴左轮制动力的实测结果如图10所示。由图10可看出,测得的最大制动力随滚筒轴距增加而增大。当轴距由471+26 mm增加到471+150 mm时,由式(14)可知,当量附着系数由0.636增加到0.746,测得的车辆车轮制动力相应增加。

图10 轿车前轴左轮制动力实测结果

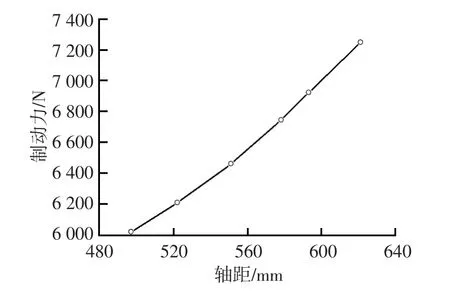

该车前轴制动力与轴距关系曲线如图11所示。由图11可看出,在轴距增加26 mm时,制动力为6 020 N,当轴距增加150 mm时,制动力为7 251 N,制动力增加的趋势和比例关系与图7相符,因此,本文设计的滚筒轴距可调的反力式汽车制动检验台可有效检测车辆制动力,提高检测精度。

图11 轿车前轴制动力与轴距关系曲线

7 结束语

本文开发了滚筒轴距可调的反力式汽车制动检验台,并对新型制动检验台滚筒高度差和安置角对制动力测量结果的影响规律进行了动力学分析。为计算安置角和滚筒轴距调节量,提出了车轮半径计算模型,该模型可根据第3滚筒转角位置自动计算车轮半径;设计了轴距调节和张紧机构,控制系统根据最佳安置角、车轮半径和滚筒直径等信息计算滚筒间轴距调节量,并通过液压装置进行调整和张紧。利用该检验台进行了实车测试,结果表明,所开发的新型制动检验台通过调节滚筒轴距,模拟改变汽车轮荷,可有效检测车辆制动力,消除了检验台因轮胎直径过大或车辆轮荷不足而使制动力检测结果偏小的弊端。

1 方锡邦.汽车检测技术与设备.北京:人民交通出版社,2005.

2 白玉.汽车制动检测试验台原理及试验分析.常州工学院学报,2012,25(4):5~9.

3 SHAFFER S J,CHRISTIAEN A C.Performance-Based Brake Testers Round Robin Final Report.Battelle Memorial Institute 505 King Avenue.Columbus,2000.

4 李建.反力式滚筒制动试验台测控系统的研究:[学位论文].银川:宁夏大学,2013.

5 查小净.汽车制动性能检测方法的比较与关联性研究:[学位论文].南昌:华东交通大学,2010.

6 夏均忠.汽车检查技术与设备(第1版).北京:机械工业出版社,2009.

7 吴志斌.滚筒反力式与平板式制动试验台的比较.交通科技,2011,(10):133~135.

8 何大军,龚国彬,陈德兵,等.反力滚筒式汽车制动试验台改进.客车技术与研究,2013,(5):53~56.

9 连福新.新型制动检测台关键技术研究:[学位论文].济南:山东交通学院,2014.

10 GB 21861—2014.机动车安全技术检验项目和方法.

11 赵哲峰.可变滚筒轴距反力式制动检验台的研究:[学位论文].长春:吉林大学,2008.

12 杨道平,苏春娟,刘淑敏.影响汽车滚筒反力式制动检验台测量结果的因素.山东交通科技,2006:69~71.

(责任编辑 文 楫)

修改稿收到日期为2016年6月20日。

Development and Research on Anti-force Adjustable Distance Roller Brake Testing Platform

Huang Wanyou,Fu Wenjun,Yu Mingjin,Fan Yanyan,Wang Qi

(Shandong Jiaotong University,Jinan 250357)

In this research,a new anti-force rolling brake testing platform which can test automatically wheel radius and regulate the distance of rollers was developed.Dynamic analysis was made to this test platform,and the rule of influence of height difference of roller and mounting angle on the measurement result of braking force.A model calculating wheel radius was proposed and the distance between rollers can be calculated according to wheel radius and the optimal mounting angle,and the distance was adjusted and tightened using hydraulic unit.The real vehicle test results showed that braking force testing can be made effectively by adjusting the distance between the main roller and simulating the change of vehicle wheel load.

Braking force,Testing platform,Roller distance,Design

U467.5+2

A

1000-3703(2016)11-0019-05

国家自然科学基金项目(51405271)。山东省大型科学仪器设备升级改造技术研究专项(2012SJGZ27);

山东省科技发展计划项目(2012GGB01041)。

于明进,教授,硕士生导师,E-mail:Shdymj@163.com。