微型汽车平台翻滚试验仿真研究与影响因素分析

2016-12-17莫易敏徐东辉刘昌业

莫易敏徐东辉刘昌业,2

(1.武汉理工大学,武汉 430070;2.上汽通用五菱汽车股份有限公司,柳州 540057)

微型汽车平台翻滚试验仿真研究与影响因素分析

莫易敏1徐东辉1刘昌业1,2

(1.武汉理工大学,武汉 430070;2.上汽通用五菱汽车股份有限公司,柳州 540057)

为研究微型汽车翻滚碰撞安全性能,建立了基于平台翻滚试验的微型汽车多刚体动力学模型,并验证了模型的准确性。研究了试验平台距地高度、试验平台挡板高度、试验车辆初始翻转角度和试验车辆初始速度等4项初始碰撞参数对翻滚碰撞安全性能的影响,结果表明,乘员头部和颈部的综合损伤情况与跌落高度、挡板高度和翻转角度总体上呈正相关关系,与初始速度呈负相关关系。该研究可为微型汽车动态平台翻滚试验的设计和优化提供参考。

主题词:微型汽车 平台翻滚试验 多刚体模型 碰撞参数

1 前言

在汽车安全事故中,虽然发生正面碰撞和侧面碰撞所占比例较高,翻滚事故发生率较低,但是翻滚事故却具有较高的死亡率和致伤率。与乘用车相比,微型汽车质心更高,但是轮距相对较小,更容易出现翻滚事故;并且消费人群多为乡镇、城乡结合部的居民,外界环境因素更加导致了微型汽车翻滚事故的高发生率;另一方面,微型汽车载客较多,一旦发生翻滚就会造成更加严重的死伤事故。

目前,世界各国尚无针对车辆翻滚碰撞安全性能方面的强制性法规,在已开展的研究工作中,主要依据准静态标准FMVSS 216和ECE R66法规,在车辆动态翻滚性能方面尚未开展深入研究[1]。因此,研究汽车特别是微型汽车动态翻滚碰撞安全性能,对车辆翻滚性能提升、翻滚事故中乘员保护以及相关试验方法优化具有重要意义。

2 仿真模型的建立与验证

在汽车被动安全研究领域中,多刚体动力学法是模拟计算采用的主要方法之一。多刚体动力学法采用一些刚体和无质量的弹簧、阻尼以及各种动态铰链来描述系统的动态响应。与传统的汽车动力分析相比,该方法可对大位移系统做运动分析,能够更好地处理非线性问题。因此,本文采用多刚体动力学方法进行微型汽车平台翻滚试验仿真研究与影响因素分析。

2.1 多刚体模型

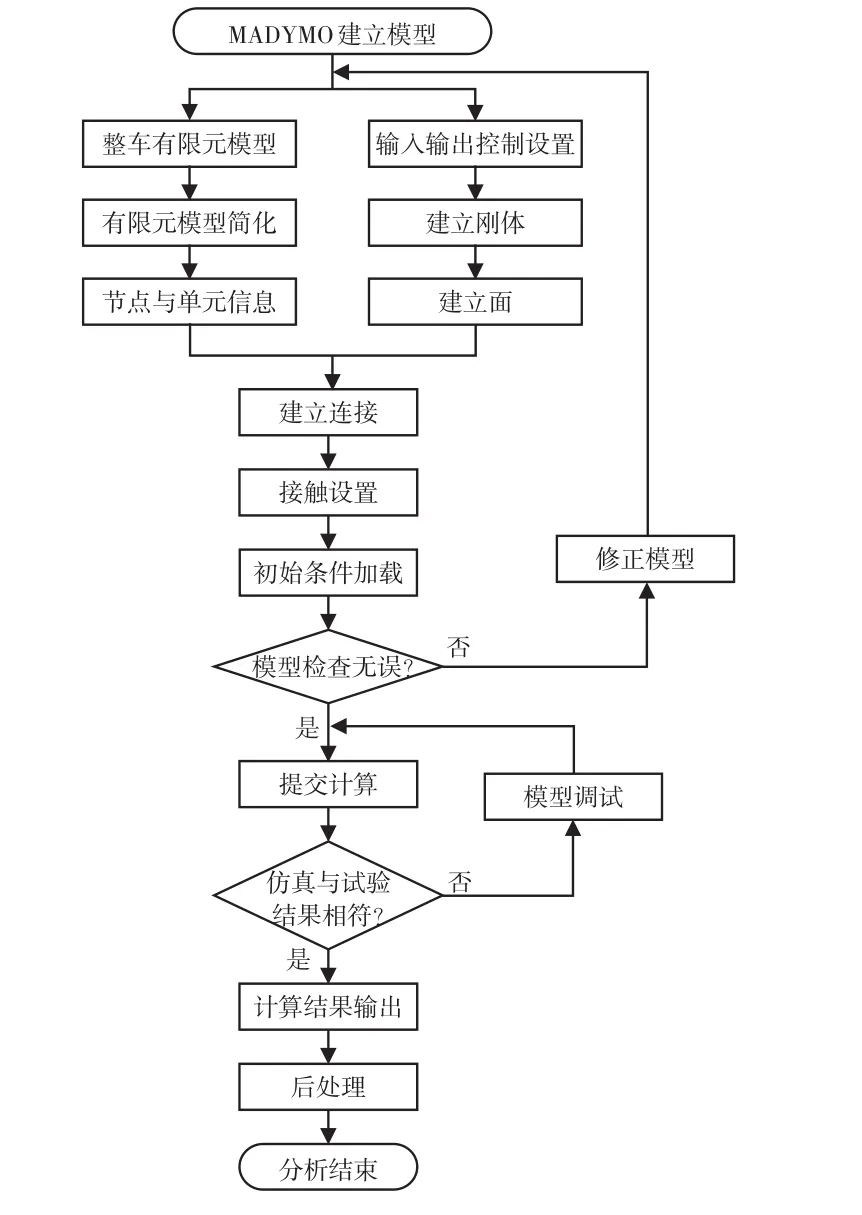

结合实际情况,在已有的有限元模型基础上建立多刚体模型。多刚体动力学分析流程如图1所示。

图1 多刚体动力学分析流程

2.1.1 整车模型建立

将已有整车有限元模型中关键部件的单元(Elements)和节点(Nodes)信息复制到多刚体软件MADYMO中得到整车有限元模型。以此为基础,利用椭球多刚体(ELLIPSOID)分别搭建前车体、后车体、顶盖、侧围、悬架、轮胎、座椅等关键部件,采用圆柱多刚体(CYLINDER)搭建仪表盘。所研究车型的前悬架为双横臂结构,后悬架为非独立悬架。从建模便捷性和后续修改简便性的角度出发,以上结构的建模原点与全局坐标系原点重合,整车质心位置即为质心在全局坐标系的位置[2]。

车辆的初始运动是通过车辆质心的运动参数来定义的,因此质心定义为自由铰链(JOINT.FREE);因座椅相对于质心无相对运动,定义为固定铰链(JOINT.BRAC);悬架中各部件的连接采用转动铰链(JOINT.REVO)来模拟。

2.1.2 假人模型调用

法规FMVSS208中规定采用HybirdⅢ型假人进行平台翻滚试验,因此直接从MADYMO软件中调用此类型假人到已经搭建好的整车模型中,利用铰链位置调节语句(INITIAL JOINT_POS)来调整假人的相对位置和姿态。

2.1.3 安全带模型建立

所研究车型采用传统的三点式安全带,因此安全带的建模采用MADYMO软件中常用的1D&2D混合式安全带建模方法,建模步骤为:

a.进行安全带预模拟,建立与假人贴合良好的安全带模型;

b.重新建立1D安全带部分,建立滑环;

c.赋予1D安全带延伸率曲线,赋予2D安全带材料特性;

d.建立卷收器,设置预紧力和限力;

e.建立安全带与假人之间的接触。

在进行安全带建模时,通过接触设置与位置调整来保证安全带与假人良好的贴合,同时建立了安全带滑环模型,可更加真实地模拟安全带约束系统。

2.1.4 接触特性设置

接触特性为多刚体动力学分析中关键的设置内容,车辆动态翻滚过程中主要涉及到的接触特性包括车身与地面接触、轮胎与地面接触、轮胎与翻滚平台挡板接触等3部分。设置接触特性的参考依据为:车辆顶部抗压试验输出的位移-压力曲线;轮胎压力试验输出的刚度曲线;轮胎与翻滚平台挡板接触尚无专项试验,参考系统自带算例中的内容对挡板刚度进行设置。

2.1.5 其它设置

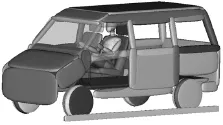

试验平台同样采用椭球多刚体(ELLIPSOID)进行建立,因仿真从试验平台与试验车辆发生相对运动开始,因此仅需建立平台挡板模型即可。地面模型采用刚体平面(PLANE)进行建立。为模拟真实试验条件,对模型施加重力加速度(LOAD.SYSTEM_ACC)及整车初始运动速度(INITIAL.JOINT_VEL)。模拟整车翻滚试验时暂不考虑悬架运动,因此将整车模型中定义的悬架转动铰锁死。带有假人的整车平台翻滚试验多刚体模型如图2所示。

图2 带假人多刚体模型

2.2 模型验证

由于所研究车型不具有侧面气囊安全结构,在实车试验中未安放假人,因此初次仿真对标分析时在多刚体模型中也不安放假人。在进行仿真结果与试验结果误差分析时,选取车辆关键运动状态对应时刻的相对误差为仿真与试验误差分析依据。

2.2.1 车辆运动状态对比

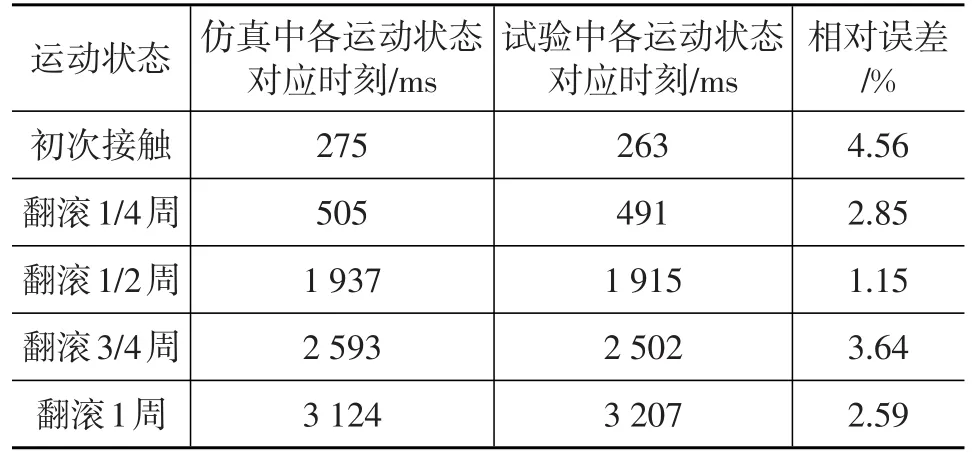

令车辆与平台开始发生相对运动为T0时刻,选取关键运动状态分别为轮胎与地面第1次接触、车辆翻滚1/4周、车辆翻滚1/2周、车辆翻滚3/4周和车辆翻滚1周等。仿真与试验结果对比如表1所列。

表1 仿真与试验结果对比

由上述分析可知,在选取的关键运动状态中,试验和仿真相对误差在5%以内,满足<10%的仿真要求。

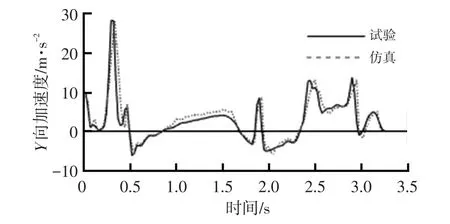

2.2.2 加速度对比分析

试验时,在B柱下端安装了加速度传感器,用于测量试验过程中车身加速度。仿真时,在仿真模型后处理中获得了B柱下端位移情况,并通过“derivative”函数两次求导获得了B柱下端加速度。因车辆主要运动方向为Y向,因此仅对车辆在Y向的加速度进行对比,试验与仿真中的B柱下端加速度曲线对比结果如图3所示。

图3 试验与仿真的B柱下端加速度对比曲线

由图3可看出,试验与仿真曲线的趋势和峰值基本吻合,仿真关键时间点稍有滞后,但满足误差(<10%)要求,模型具有足够精度。

3 翻滚碰撞参数影响规律研究

基于平台翻滚试验仿真模型研究试验中每个初始翻滚碰撞参数对车辆翻滚碰撞安全性能的影响,每次仿真分析时只改变1个初始翻滚碰撞参数,其它参数均选定为基础数值。

3.1 影响因素确定

在进行平台翻滚试验时,试验平台距地高度(跌落高度)、试验平台挡板高度、试验车辆初始翻转角度、试验车辆初始速度等4项初始翻滚碰撞参数可以改变,因此选定这4项参数为试验影响因素,并以法规FMVSS 208中规定的数值为基础数值,即跌落高度为228.6 mm,挡板高度为101.6 mm,初始翻转角度为23.0°,初始速度为48.0 km/h。基于平台翻滚试验可实现的范围,根据均匀试验设计原则,每个参数分别选取与基础数值偏差±5%和±10%共4个数值来进行仿真对比研究。仿真参数选取结果如表2所列[3]。

表2 仿真参数数值

3.2 结果分析

法规FMVSS 208中仅规定了“假人任何部位不允许抛出车外”一项评判指标,因此参考正碰、侧碰、鞭打试验中相关指标,选取假人头部HIC36、颈部Z向最大载荷和胸部压缩量共3项乘员伤害指标作为翻滚碰撞安全性能评价标准[4,5]。为了更直观地了解各项翻滚碰撞参数对翻滚性能的影响规律,利用各输出结果与基础数值的比值进行分析研究。

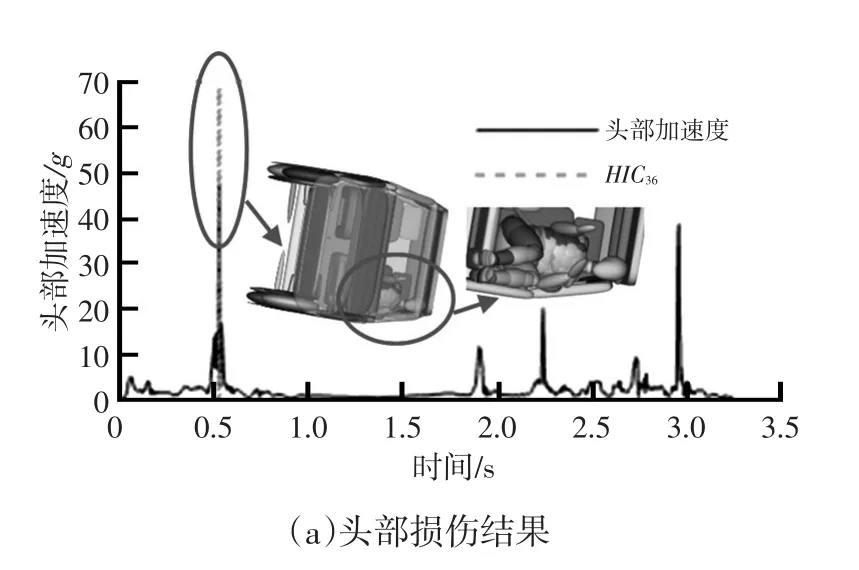

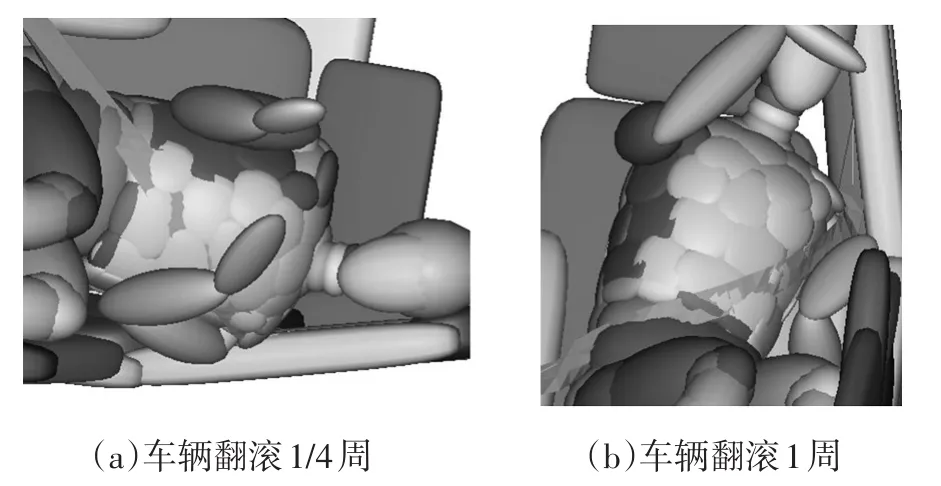

首先设定翻滚碰撞参数全部为基础数值进行仿真,结果如图4所示。图4a为头部加速度曲线、HIC36伤害值以及对应车辆形态和假人形态,图4b为颈部Z向载荷以及损伤峰值时对应的车辆形态和假人形态,图4c为胸部压缩量曲线以及压缩峰值时对应的车辆形态和假人形态。

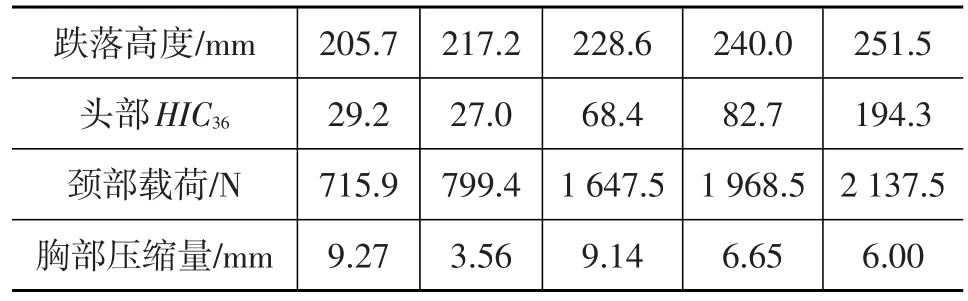

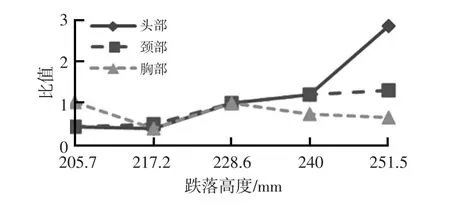

3.2.1 初始跌落高度

表3为在不同跌落高度下假人模型的动态响应结果;图5为跌落高度对假人伤害的影响趋势。

图4 以基础数值作为参数时的仿真结果

表3 不同跌落高度时假人损伤情况

图5 跌落高度对假人损伤影响曲线

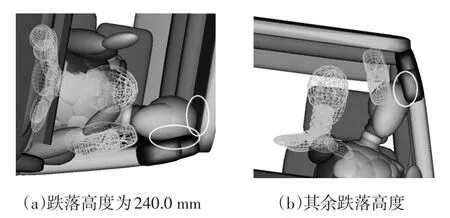

由各输出结果可知,跌落高度为240.0 mm时,在车辆翻滚1周时刻,假人头部HIC36值最大;其余跌落高度时,在车辆翻滚1/4周时刻,假人头部HIC36值最大。假人头部损伤是由头部与顶盖或与A柱上边梁撞击造成,图6为不同跌落高度时假人头部伤害值最大时的头部状态。由图6可看出,当跌落高度增加后,假人头部与顶盖及A柱上边梁发生碰撞时的相对速度更高,导致碰撞程度及碰撞力更大,因此HIC36值更高,假人头部损伤程度增加。

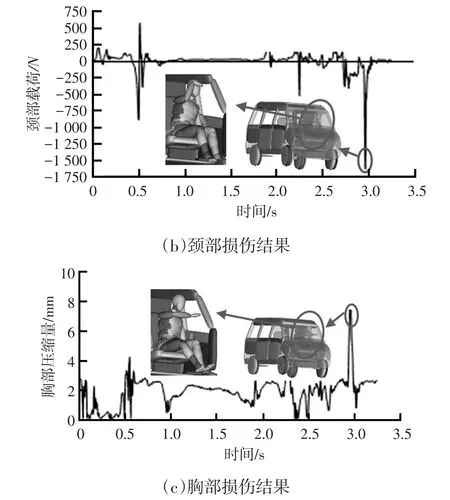

根据结果输出文件发现,假人颈部Z向最大载荷均为负值(图4b),即为压力。当跌落高度较小时,车辆仅翻滚1/4周,假人颈部Z向最大载荷出现在车辆翻滚1/4周时刻,此时假人头部与顶盖碰撞导致颈部受到压力,假人颈部损伤较小,如图7a所示;其它跌落高度下车辆均翻滚1周,假人颈部Z向最大载荷出现在车辆翻滚1周时刻,假人头部与A柱上边梁碰撞导致颈部受到压力,如图8b所示。由上述分析可知,跌落高度越大,则车辆第1次与地面接触时速度越高,并且会影响车辆翻滚1周时刻的速度,因此,跌落高度越大,假人头部和颈部相对车身的Z向运动速度越高,促使假人头部更早与车顶或是A柱上边梁接触,进而导致假人颈部的Z向载荷更大,颈部损伤增大。跌落高度与乘员胸部压缩量无明显规律[6]。

图6 不同跌落高度下假人头部伤害值最大时头部状态

图7 不同跌落高度时假人颈部Z向最大载荷状态

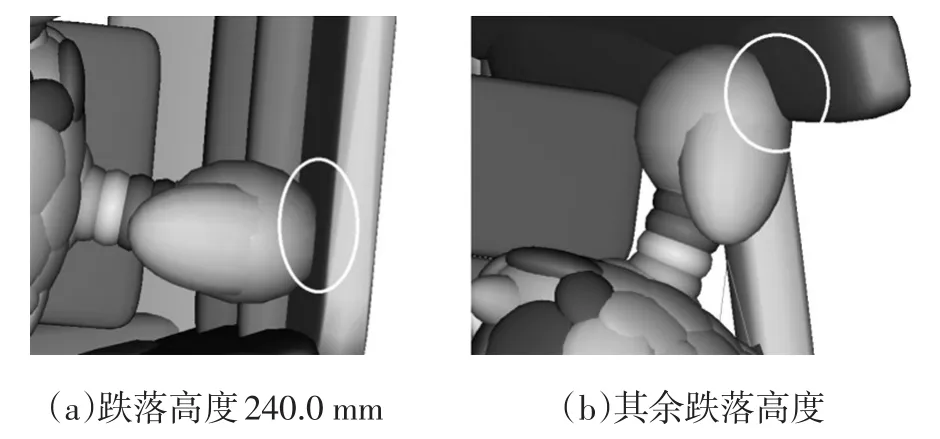

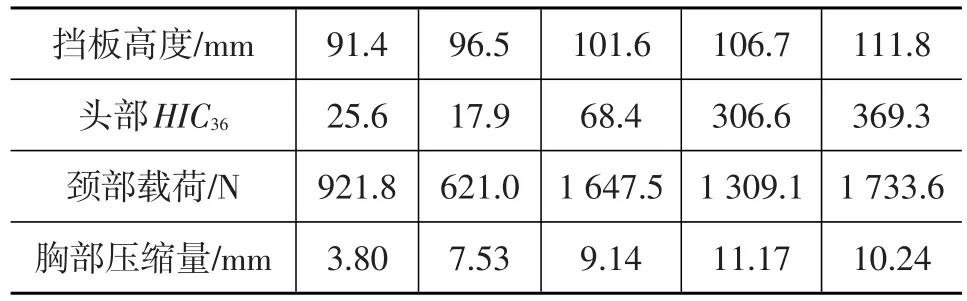

3.2.2 初始挡板高度

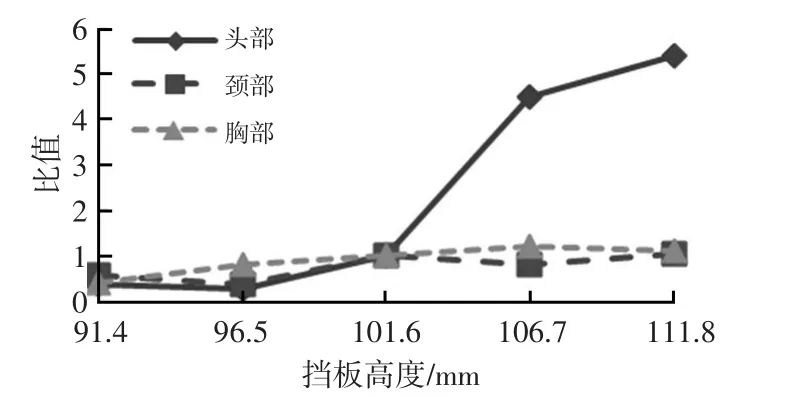

设定不同挡板高度进行仿真分析,假人模型的各项伤害值如表4所列,挡板高度对假人损伤的影响趋势如图8所示。

表4 不同挡板高度仿真结果

图8 挡板高度对假人损伤影响曲线

通过后处理输出文件及动画可以发现,假人头部HIC36最大值均出现在车辆翻滚1/4周时刻,挡板高度增加后,轮胎与挡板碰撞接触点位置更加靠上,导致车辆旋转角速度更大,因此车辆与地面接触时旋转速度更大,假人头部与顶盖发生碰撞时的相对速度更大,因此假人头部损伤程度总体呈现增加趋势。挡板高度为96.5 mm时头部损伤比挡板高度为91.4 mm时小,可能因为挡板高度增加后,车辆沿Y轴运动速度的减小程度更大,导致假人头部损伤相对减小。

当挡板高度小于基础值(101.6 mm)时,车辆旋转速度较小,仅翻滚1/4周,颈部Z向最大载荷出现在车辆翻滚1/4周时刻;当挡板高度>101.6 mm时,最大载荷出现在车辆翻滚1周时刻。由于挡板高度对车辆沿X轴的转动速度和Y轴的移动速度都有影响,而颈部伤害受这两个速度的综合影响,因此挡板高度对颈部伤害的影响规律不明显。不同挡板高度条件下,胸部压缩量峰值呈现递增趋势,但是峰值时刻无明显规律。

3.2.3 初始翻转角度

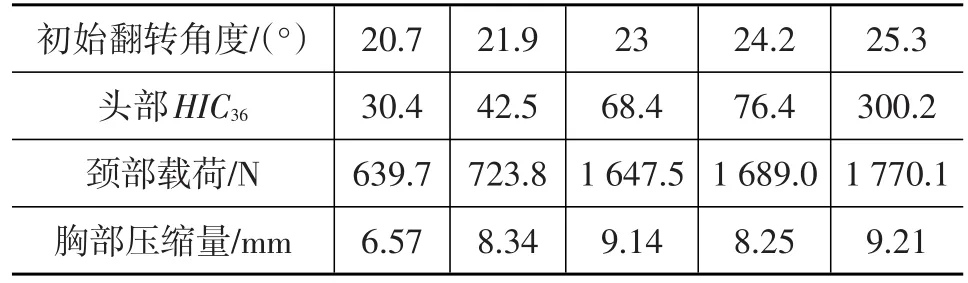

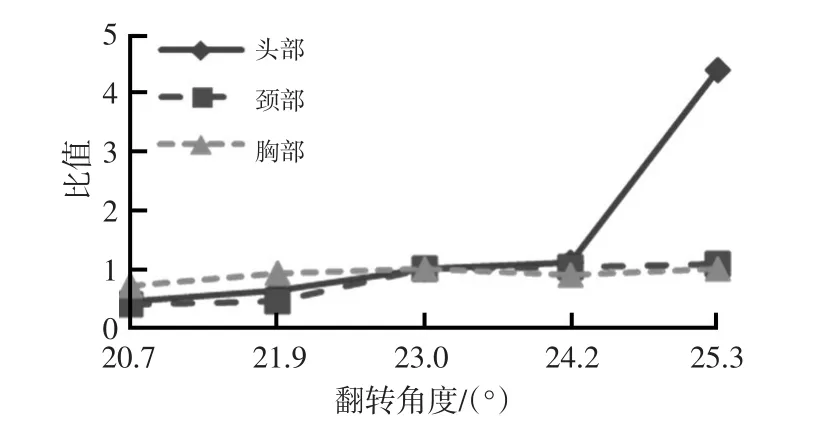

表5为不同初始翻转角度下的仿真结果,图9为初始翻转角度对假人损伤的影响趋势。

表5 不同初始翻转角度仿真结果

图9 初始翻转角度对假人损伤影响曲线

在初始翻转角度为24.2°时,头部HIC36最大值发生在车辆翻滚1周时刻,其余初始翻转角度时,HIC36最大值均出现在车辆翻滚1/4周时刻。假人头部损伤依然是由头部与顶盖或与A柱上边梁撞击造成。车辆初始翻转角度增大后,假人的初始偏转角度也增大,因此假人更早处于危险的姿态,假人头部与其它部件发生碰撞的程度更大,因此假人头部损伤更加严重[7,8]。

当初始翻转角度较小时,车辆仅翻滚1/4周,颈部最大载荷出现在车身与地面第1次接触之后,并且最大载荷为正值,即为拉力。因为初始翻转角度较小时,车身与地面第1次碰撞时,假人头部与顶盖或与上边梁还没来得及接触车辆就运动到下一状态,因此假人颈部最大载荷为拉力,颈部最大拉力时假人形态如图10所示。随着初始翻转角度增大,车辆翻滚1周,此时假人头部与A柱上边梁发生碰撞导致假人颈部受到压力,出现假人颈部最大载荷。初始翻转角度越大,头、颈部更容易处于危险状态,所以出现颈部最大载荷也随翻转角度增大而增大。

图10 颈部最大拉力时假人形态

根据表5可知,假人胸部压缩量均在10 mm左右,总体呈现递增趋势。通过假人胸部压缩量曲线和仿真动画发现,车辆翻滚1/4周时假人胸部最大压缩量出现在车身与地面第1次接触时,此时假人形态如图11a所示,其余初始翻转角度时,假人胸部最大压缩量出现在车辆翻滚1周时刻,此时假人形态如图11b所示。初始翻转角度越大,假人所处的初始状态越危险,在翻滚过程中由于惯性作用受到的伤害越大,假人胸部压缩量越大。

图11 胸部最大压缩量时假人形态

3.2.4 初始速度

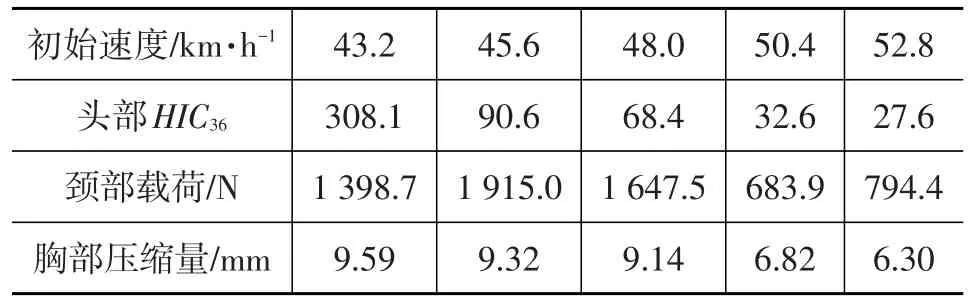

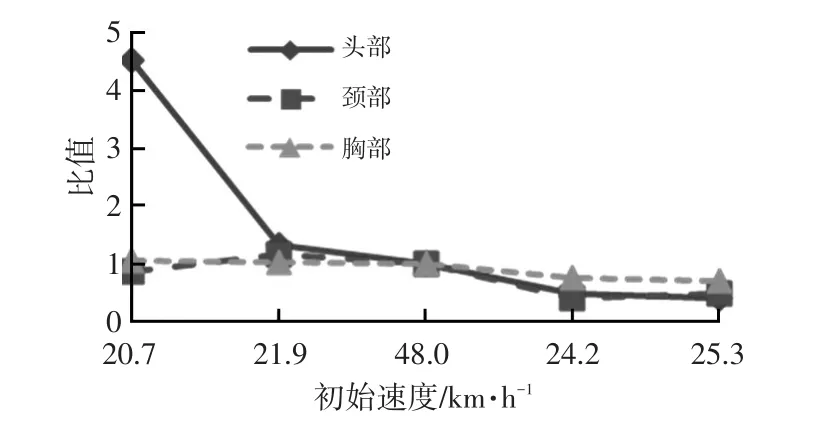

不同初始速度时的仿真结果如表6所列,不同初始速度对假人损伤的影响趋势如图12所示。

通过后处理仿真输出文件发现,当车辆初始速度增大到50.4 km/h后,车辆翻滚周数仅为1/4周,这是因为初始速度增大后,车辆与地面碰撞接触前在空中自由运动的时间减短,车辆与地面接触时转动速度较小,导致翻滚圈数减少,主要的运动形式为车身与地面发生相对滑动。随着初始速度的增大,车身与地面碰撞时间减少,由于惯性原因,假人还未到达最危险形态就运动到下一形态,整体形态变化较小。因此,假人总体损伤值呈现下降趋势。

表6 不同初始速度时仿真结果

图12 不同初始速度对假人损伤影响曲线

由上述分析可知,假人头部损伤与初始速度呈负相关,与其它碰撞参数总体上均呈正相关;头部HIC36值基本上出现在车辆与地面第1次碰撞及车辆翻滚1周时刻,这两个时刻的车辆速度以及运动状态对翻滚碰撞过程中假人的头部损伤有较大影响。假人颈部损伤与跌落高度和翻转角度呈正相关,与初始速度呈负相关,与挡板高度关系不是十分明显。假人颈部Z向最大载荷出现时刻与头部损伤最大时刻基本一致,是由于假人头部与顶盖或A柱上边梁发生碰撞冲击导致颈部压力过大造成;假人胸部压缩量变化范围较小,压缩量峰值时刻有一定规律,但是压缩量与碰撞参数之间的影响规律不是十分明显。综合来看,假人综合损伤情况除与初始速度呈负相关外,与其它参数均呈正相关。

4 结束语

本文运用多刚体动力学分析软件MADYMO建立了微型汽车平台翻滚试验仿真模型,对标分析了无假人状态下多刚体模型与实车试验之间的误差,验证了模型的准确性;采用HybirdⅢ假人模型,分析了微型汽车平台翻滚试验中4项初始翻滚碰撞参数对车辆翻滚安全性能的影响,得到了假人头部和颈部损伤情况与初始碰撞参数之间的影响规律。该研究可为微型汽车动态平台翻滚试验的设计和优化提供参考依据。

1 Albrodt S B,Tahan F,Digges K.Evaluation of Different Roof Strength Methods in Quasi-Static and Dynamic Rollover Tests Using Finite Element Analysis of a 2003 Ford Explorer Model.SAE 2014 World Congress&Exhibition.2014.

2 Chou C C,Wu F.Development of MADYMO-based model for simulation of laboratory rollover test modes.Proceedings of the 19th International Technical Conference on the Enhanced Safety of Vehicles(ESV),Washington,DC.2005.

3 Parent D P,Kerrigan J,Crandall J.Comprehensive computational rollover sensitivity study part 2:Influence of vehicle, crash,and occupant parameters on head,neck,and thorax response.SAE Technical Paper,2011.

4 Maciej Pawel Czechowicz,George Mavros.Analysis of vehicle rollover dynamics using a high-fidelity model.Vehicle System Dynamics,2014,525.

5 商恩义,陈现岭,杨劲松.驾驶员侧50%假人约束系统配置5%女性假人伤害研究.汽车技术,2015(3):47~51.

6 Mattos G A,Mcintosh A S,Grzebieta R H,et al.Sensitivity of Head and Cervical Spine Injury Measures to Impact Factors Relevant to Rollover Crashes.Traffic Injury Prevention, 2015,16sup1.

7 Lingbo Yan,Libo Cao,CingDao Kan,et al.Comparison of vehicle kinematics and occupant responses between Jordan rollover system and an over-the-road rollover.International Journal of Crashworthiness,2012,17(2):173~194.

8 颜凌波.乘用车的翻滚碰撞特性及防护措施研究:[学位论文].长沙:湖南大学,2012.

(责任编辑 文 楫)

修改稿收到日期为2016年7月24日。

A Simulation Study of Minivan Dolly Rollover Test and Analysis of Influence Factors

Mo Yimin1,Xu Donghui1,Liu Changye1,2

(1.Wuhan University of Technology,Wuhan 430070;2.SGMW Corporation,Liuzhou 540057)

To study the safety performance of mini van in rollover and collision,a multiple rigid body dynamics model based on dolly rollover test was established and validated.The influence of four initial collision parameters including the distance between dolly and ground,the height of baffle,the initial rollover angel and the velocity of the vehicle on vehicle safety performance in rollover and collision was researched.The results indicate that the comprehensive injury of occupant’s head and neck has a positive correlation with falling height,baffle height and tilt angel,but have a negative correlation with initial velocity.This research can provide reference for design and optimization of min vehicle dummy rollover test.

Mini vehicle,Dolly rollover test,Multiple rigid body model,Collision parameters

U467.1+4

A

1000-3703(2016)11-0056-06