300MW级亚临界锅炉管爆裂原因及剩余寿命评估

2016-12-16何石磊

何石磊

(1.国家石油管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

300MW级亚临界锅炉管爆裂原因及剩余寿命评估

何石磊1,2

(1.国家石油管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

通过对过热器管道向火面和背火面的力学性能、爆口处金相组织、裂纹与组织的关系及氧化层的分析,得出了300MW过热器锅炉管爆裂失效的原因。结果表明,长期超温运行、冲蚀、内壁氧化层脱落和局部短时过热综合作用导致过热器锅炉管爆裂发生。利用球化分析法和Larson-Miller参数主曲线外推法,估算了12Cr1MoV材质的过热器锅炉管金属当量温度和剩余寿命,表明锅炉管向火面金属当量温度明显高于背火面,剩余寿命远低于背火面。建议严格控制锅炉运行温度和压力,防止锅炉管局部长时间过热。

锅炉管;爆裂;剩余寿命;金属当量温度;组织老化;蠕变

发电厂锅炉运行的可靠性是影响发电厂能否安全运行的首要因素,锅炉管受热面爆漏对发电机组安全运行的影响最大。因此研究锅炉管受热面爆漏的原因,提出相应的预防措施,是锅炉压力容器安全监察工作者需要探索的重要课题[1-10]。国内某发电公司电厂300MW国产引进型燃煤发电机组2号锅炉的过热器管道在累计运行53 085 h后,位于45排第3圈、设计运行温度为540℃、额定蒸气压力为17.5 MPa、规格为Ф51mm×9mm的锅炉管发生爆裂。该锅炉管由12Cr1MoV和12Cr2MoWVTiB两种材质钢管焊接而成,其运行时间远小于该锅炉管道的设计寿命。本研究通过对爆裂管和未爆管进行对比分析,找出过热器锅炉管失效的原因并估算其未爆管寿命,以便采取措施防止或减少该类事件发生。

1 试验材料及方法

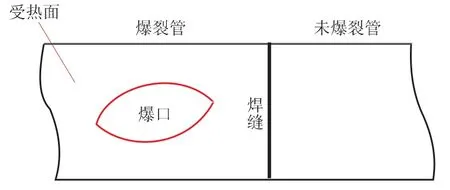

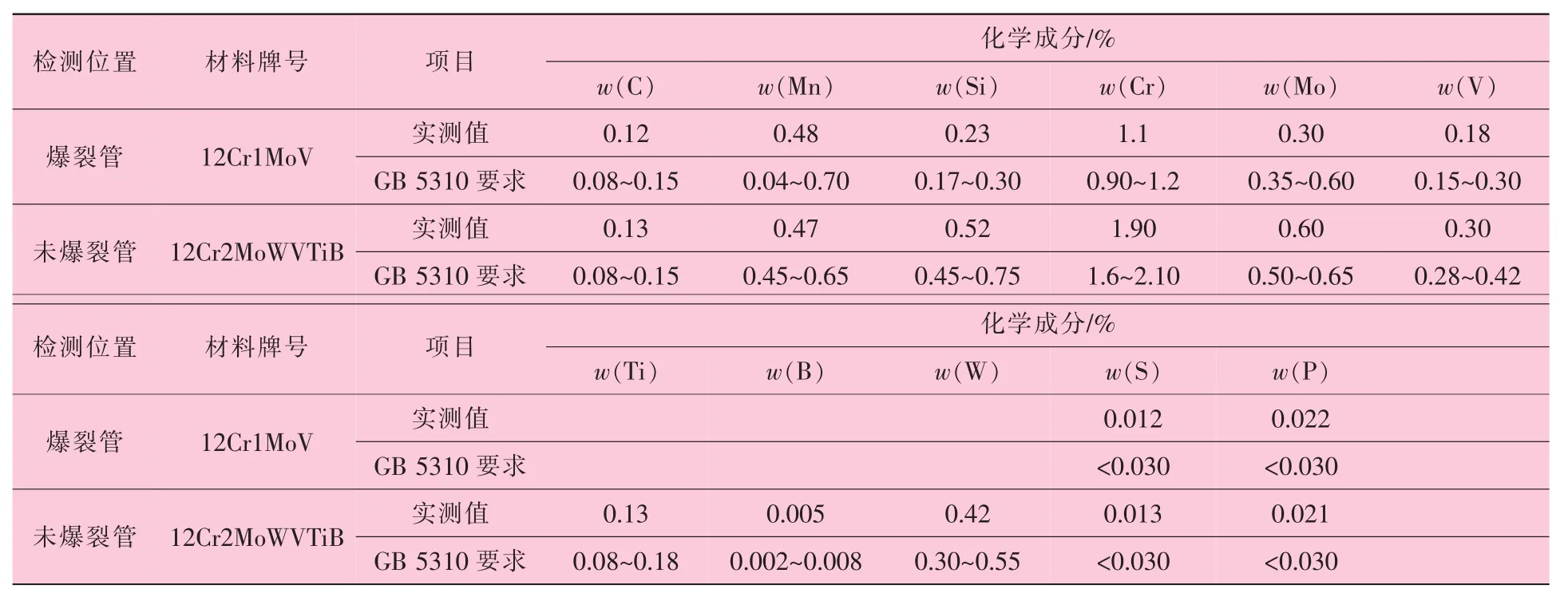

为了进行对比,分别从爆裂管和未爆裂管取样,取样位置如图1所示。制备出环状横向金相试样或半环状纵向金相试样,进行金相显微观察。用ICP光谱仪分析送检锅炉管的化学成分,检测结果见表1。由表1可见,爆裂锅炉管的材料化学成分符合国标12Cr1MoV钢的成分要求,未爆裂管材料为12Cr2MoWVTiB。此外,对爆裂管段进行宏观形貌观察。

图1 失效锅炉管取样位置示意图

表1 锅炉管段的化学成分及标准要求

2 试验结果与分析

2.1 爆裂管段宏观形貌

爆裂位置处于过热器管道直管段,内外壁表面均有一层氧化皮,部分剥落,无金属光泽,破口边缘为钝边。爆破口处最薄厚度为4.2mm,未爆裂面厚度约为7.2mm。还可看出,爆口处的外径较未爆处外径略有变粗。对爆裂锅炉管内外壁进行观察发现,管壁存在较厚的氧化层,并且破口已经高温氧化。

2.2 拉伸性能

12Cr1MoV爆管、两种材质未爆管的向火面和背火面拉伸性能检测结果见表2。

从表2可见,12Cr1MoV爆裂管向火面抗拉强度、屈服强度分别低于GB 5310—2008要求26%和4%,背火面抗拉强度低于标准要求15%。而12Cr1MoV未爆锅炉管向火面抗拉强度低于标准最低要求8%,其背火面的各项力学性能均满足标准要求。12Cr2MoWVTiB未爆管向火面抗拉强度、屈服强度分别均低于标准要求30%和33%,背火面的抗拉强度低于标准最低要求6%。

同时从表2还可以看出,向火面的抗拉强度、屈服强度和延伸率均比背火面低,说明过热器锅炉管长期高温过热使用,导致向火面力学性能大幅下降,并且向火面力学性能下降幅度较背火面显著。

表2 锅炉管纵向拉伸性能检测结果

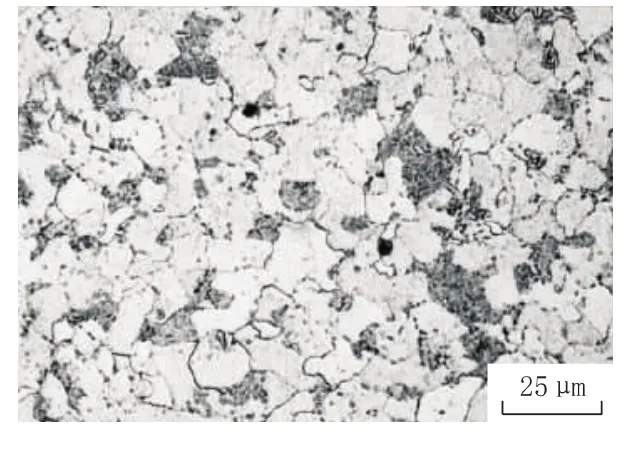

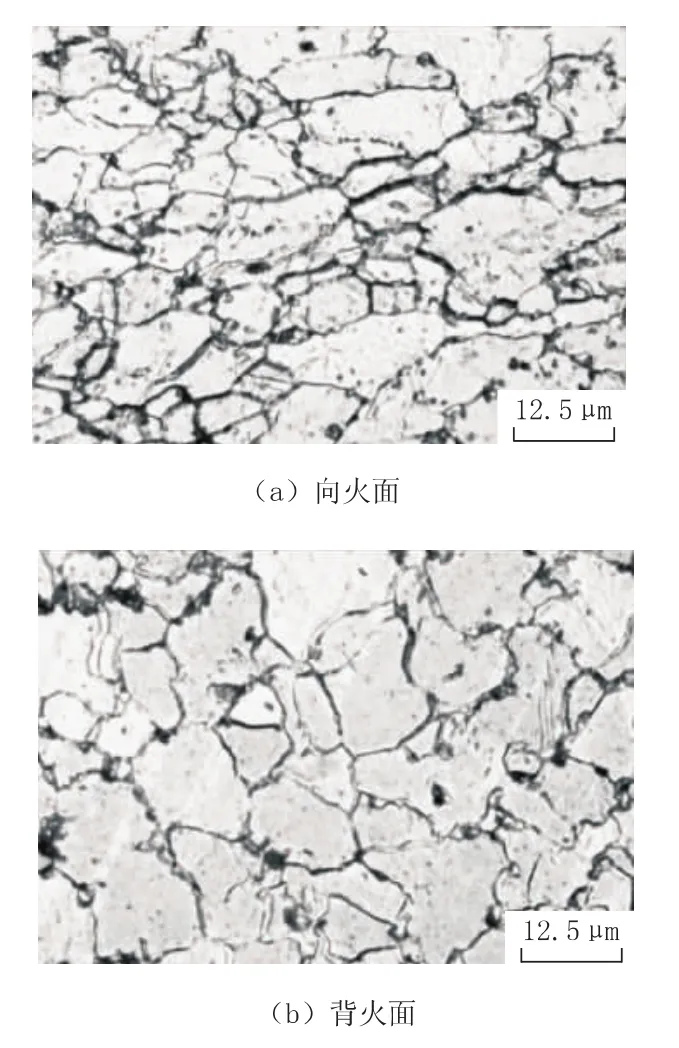

2.3 金相组织

12Cr1MoV未爆锅炉管的金相组织如图2所示。从图2可以看出,12Cr1MoV未爆管的金相组织为铁素体+珠光体(或贝氏体),但聚焦形态的珠光体(贝氏体)中的碳化物并非全部为片状,有灰色块状区域存在,珠光体区域部分开始分散,说明材料有轻度球化,球化程度为2~3级。在组织中也能观察到个别晶界上存在的蠕变孔洞,而且内壁有较厚的氧化层,说明材料已经发生蠕变。

图2 12Cr1MoV未爆锅炉管的金相组织

离爆口约70 cm处爆管向火面的金相组织如图3所示。从图3可以看出,该处材料的组织为铁素体+珠光体(或贝氏体),但珠光体区域内碳化物已显著分散,碳化物全部成小球状,大部分分布在铁素体晶界上,仅有少量珠光体区域痕迹,显微组织球化程度3.5~4级,属于中度球化或完全球化。

图3 离爆口约70 cm处爆管向火面金相组织

爆裂管爆口的背火面和向火面不同位置的金相组织如图4所示。从图4(a)可以看出,在爆口向火面附近材料组织中能观察到晶粒发生变形,呈现被拉长现象;材料组织为铁素体+珠光体+碳化物,同时有大量沿晶分布的蠕变孔洞和微裂纹存在,组织球化程度达到4~5级。从图4(b)可以看出,在背火面可观察到单个蠕变孔洞在晶界上分布,球化程度达到3.5~4级。

图4 12Cr1MoV爆管爆口处的金相组织 800×

通过分析发现,锅炉管向火面出现大量蠕变孔洞、微裂纹和背火面晶粒中的蠕变孔洞,表明锅炉管经历了长期高温过热[11-15]。向火面组织晶粒拉长变形,但未发生相变,属严重球化组织;沿周向渐远,组织形态逐渐恢复正常;背火面为完全球化—中度老化组织,并未发现组织转变现象,说明爆裂具有短期过热塑性断裂的特征[5-9],但短期过热的温度并未超过Ac1。

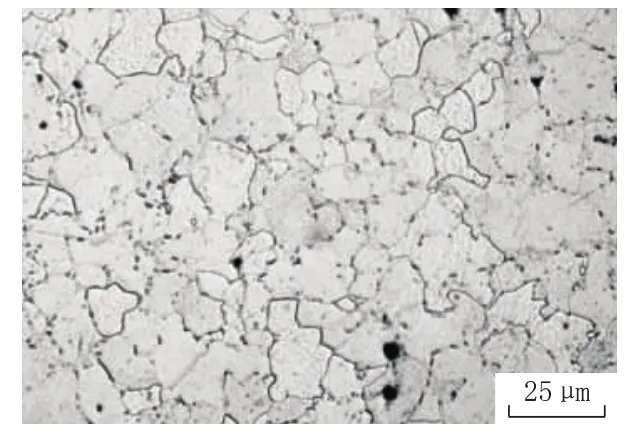

12Cr2MoWVTiB未爆管的金相组织如图5所示。由图5可以看出,12Cr2MoWVTiB未爆管的组织为回火贝氏体+铁素体+碳化物,在三角晶界处出现局部再结晶现象,再结晶的铁素体晶粒细小,碳化物呈链状分布在晶界上,晶内存在粗化的碳化物颗粒,表明过热器锅炉管长时间的高温运行,导致了再结晶组织的出现,说明过热器锅炉管存在着严重的过热运行现象。

图5 12Cr2MoWVTiB未爆管的金相组织

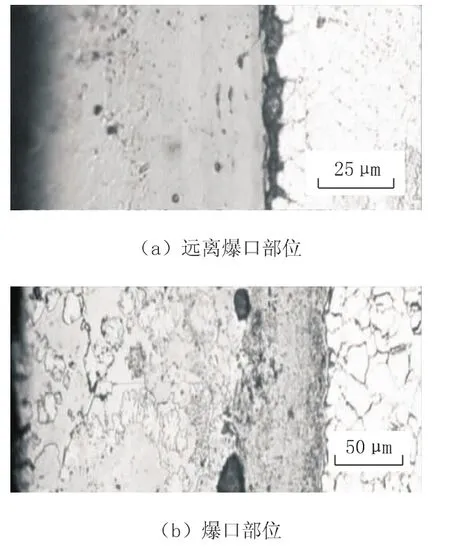

2.4 氧化层分析

对爆口部位及远离爆口部位取金相试样进行氧化层分析,结果如图6所示。由图6(a)可以看出,靠近基体氧化膜的金属表面有沿晶氧化现象;由图6(b)可以看出,爆口部位管子的内外壁有较厚的氧化膜,颜色存在差异,呈多层结构。

图6 锅炉管内壁氧化层结构

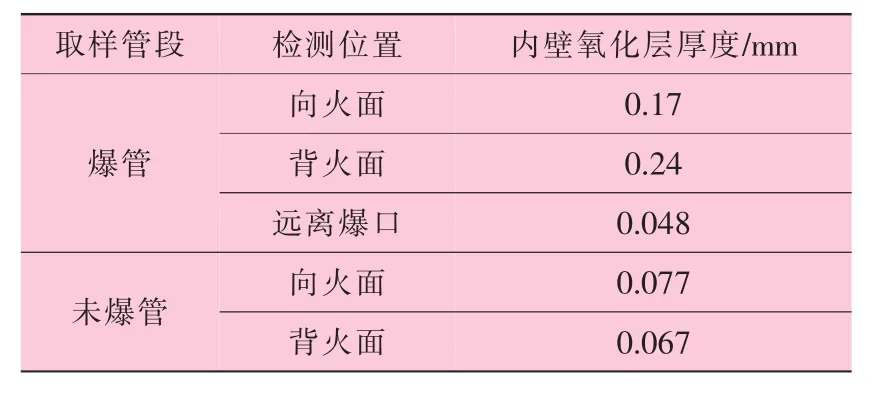

相关研究[12-13]表明:12Cr1MoV在580℃以下抗氧化性能良好,腐蚀深度约0.05mm/a;600℃时的性能较差,腐蚀深度>0.1mm/a,此时氧化层易脱落。对不同部位的爆管和未爆管氧化层厚度的测量结果见表3。对表3的分析结果表明,爆管爆口与远离爆口部位氧化层厚度存在明显差异,也小于理论厚度,说明管道内壁存在氧化层被冲蚀的现象。原因在于锅炉管内壁氧化层受内壁高温蒸汽的冲刷,导致氧化膜的减薄或碎裂,以致于塞积造成局部温度过热。

表3 锅炉管内壁氧化层厚度

2.5 爆管裂纹分析

锅炉管爆裂后显微组织与裂纹的关系如图7所示。从爆口处组织与裂纹形态可以看出,裂纹通过连接晶界处蠕变孔洞而沿着晶界扩展,是一种沿晶断裂特征,是长期超温爆裂特征[11-13]。同时主裂纹和二次裂纹边缘晶粒沿变形方向被拉长,说明爆口处在内部蒸汽压力作用下不能承受内压而爆管,这是短期高温过热的塑性变形特征[11-13]。

由上述分析可知,过热器锅炉管爆裂的原因可能为:长期高温运行工况造成大面积管子不同程度的老化,锅炉管内壁氧化层冲蚀脱落堵塞管体导致局部过热现象;而局部短期过热的发生降低高温强度,促进氧化层的生长,大大降低了周向承载能力,直接导致了锅炉管的爆裂。

图7 锅炉管爆裂后显微组织与裂纹的关系

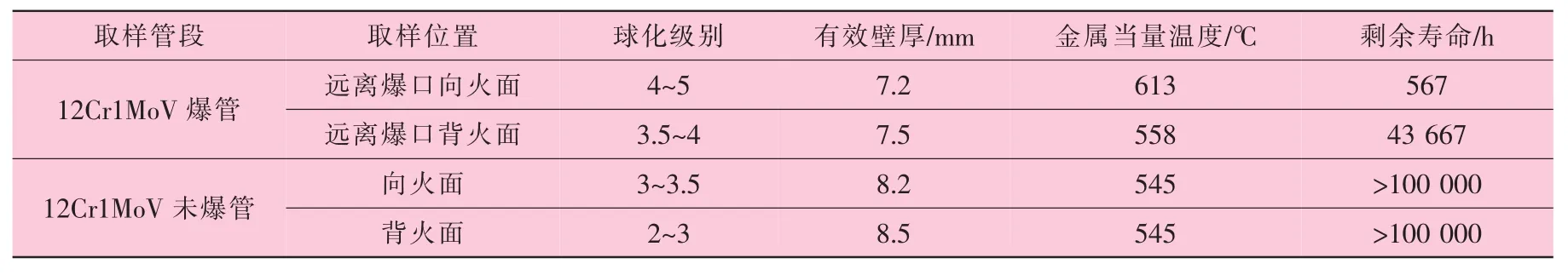

3 温度和剩余寿命评估

球化分析评定是评定材料状态的一个重要方法,可用来评定管段的金属当量温度。根据扩散控制论,12Cr1MoV钢3~5级球化的时间与使用温度之间有如下关系[14,18,20]

式中:t—球化时间,h;

T—使用的金属当量温度,℃;

C—常数。

在剩余寿命预测方法中,Larson-Miller参数外推法是普遍应用且比较成熟的方法,结果相对可靠。高宏波等人利用Larson-Miller参数主曲线外推法建立了12Cr1MoV钢不同组织劣化级别与持久性能之间的关系,其公式[16-20]为

式中:T—工作温度,K;

σ—工作应力,MPa;

t—剩余寿命,h;

Z—参数,表征持久性能变化程度;

p—蒸汽压力,MPa;

DW—管子外径,mm;

δ—管子实际壁厚,mm。

根据球化级别及运行时间,由公式(1)评估得到金属当量温度;根据评估金属当量温度、有效壁厚及运行蒸汽压力等,由公式(2)估算未爆管剩余寿命,结果见表4。

计算结果表明:爆管的金属当量温度明显高于锅炉管设计温度,未爆管金属当量温度略高于设计温度。锅炉管向火面的估算剩余寿命显著小于背火面寿命,分布规律与两种材质锅炉管力学性能相似。在目前运行条件下,12Cr1MoV未爆管蠕变剩余寿命大于10万h,但向火面寿命比背火面短。

表4 组织球化级别及估算的剩余寿命

4 结论及建议

(1)该12Cr1MoV材质锅炉管爆裂是由于长期高温过热、冲蚀、内壁氧化层脱落及短期高温过热共同作用造成的。

(2)过热器锅炉管管壁承受当量温度高于应用材质的使用温度极限,爆管向火面壁温平均当量温度达到 613℃,远高于锅炉管设计使用温度540℃。建议严格控制锅炉运行温度和压力,加强检测监督以及采取手段防止局部过热现象,以防止过热器管爆裂事故的再次发生。

[1]邱启明,江国栋,洪茂林.锅炉管失效分析[J].铸造技术,2015(2):378-379.

[2]程宏辉,李超,沈美华,等.锅炉过热器管爆管失效分析[J].热加工工艺,2015(10):236-238.

[3]张辉,赵光辉,李文军,等.电站锅炉低温过热器管爆管失效分析[J].化工管理,2014(29):168-169.

[4]黄鑫,丁克勤,赵军.电站锅炉过热器管失效规律研究[J].失效分析与预防,2012(4):217-220.

[5]莫烨强,罗建成,孙亮,等.炼厂燃油锅炉屏式过热器管失效分析[J].失效分析与预防,2014(5):280-282.

[6]周焕英.D型动力锅炉过热器管失效原因分析[J].齐鲁石油化工,2015(1):71-75.

[7]朱海宝,高国宏,卓仁春,等.135 MW锅炉屏式过热器12Cr2MoWVTiB钢爆管失效分析[J].金属热处理,2014(10):156-158.

[8]杨胜林,魏小平.U形管换热器管板连接管子开裂原因分析[J].石油化工设备,2009(11):42-44.

[9]董晨,付长明,屈伸,等.废热锅炉换热管爆裂分析[J].金属热处理,2011,36(S1):197-202.

[10]刘凤强.锅炉水冷壁管失效分析[J].中国特种设备安全,2014(4):71-72.

[11]张而耕,刘桂玲,王志文.12Cr1MoV高温组织转变及其判废标准探讨[J].石油化工腐蚀与防护,2010,27(1):29-32.

[12]杨峰,于庆波.12Cr1MoV钢高温运行过程中组织和性能的研究[J].材料热处理技术,2009,38(20):27-29.

[13]王增友.高压蒸汽管12Gr1MoV钢的热处理工艺探讨[C]//江苏省机械工程学会第六次会员代表大会论文集.南京:江苏省机械工程学会,2002:207-208.

[14]黄鑫.氧化皮堆积下电站锅炉过热器管寿命消耗计算方法研究[D].北京:北京化工大学,2013.

[15]周思柱,聂卫国,吕志鹏,等.热采锅炉炉管爆裂的金相变化分析[J].热加工工艺,2007(22):92-94.

[16]高宏波,谢守明,赵杰.12Cr1MoV钢组织转变与剩余寿命预测[J].材料工程,2005(3):40-43.

[17]李健.12Cr1MoV炉管组织高温损伤与恢复热处理研究[D].大庆:东北石油大学,2012.

[18]崔朝英,乔学亮.火电厂主蒸汽管道寿命评估方法[J].华北电力技术,2002(11):50-54.

[19]席与珩,刘丽梅,崔雄华.锅炉导汽管材质状态和蠕变剩余寿命评价[J].热力发电,2011,40(8):8-11.

[20]钟艳博.锅炉高温过热器剩余寿命的评估[D].北京:华北电力大学,2012.

Burst Reason Analysis of 300MW Subcritical Boiler Tube and Residual Life Evaluation

HE Shilei1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

The burst failure reason of 300MW reheater boiler tube was obtained by analyzing some aspects,such as the mechanical properties of fire side and back to the fire side,the metallographic structure of burst point,the relationship between crack and structure,and oxide layer.The results indicated that the burst of reheater boiler tube was caused by combined action,including overtemperature operation for a long time,washout,oxide layer shedding from inner wall,and local short-time overheating.Utilizing spheroidization analysis and Larson-Miller parameter master curve to estimate the metal equivalent temperature and remaining life of reheater boiler tube made of 12Cr1MoV material,it showed that the metal equivalent temperature of boiler tube fire side is obvious higher than that of back to the fire side,and the residual life is far lower than back to the fire side.It is suggested the operation temperature and pressure should be strictly controlled to prevent the boiler tube from overheating.

boiler tube;burst;residual life;metal equivalent temperature;microstructure aging;creep

TK223.11 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.04.005

何石磊(1983—),男,硕士研究生,主要从事钢管工艺研究和新产品开发。

2015-08-27

谢淑霞