屏式过热器“一管两爆”原因分析及对策

2011-05-12袁燕明张继文

袁燕明 张继文

(汕尾电厂,广东 汕尾 516623)

1、情况简介

2009年9月25日,汕尾电厂1号锅炉发生炉内爆管。停炉后发现屏式过热器第8屏前屏外往内数第6根管(A8-6)的出口段距离顶棚约1米处有一爆口,与此同时,此管出口段靠近出口分配联箱约100mm处的管座处亦有一爆口,两个爆口相距约3米。

汕尾电厂1号锅炉型式为DG1950/25.4-Ⅱ2,为东方锅炉厂制造生产的超临界本生直流炉。锅炉的屏式过热器布置在炉膛正上方,从炉膛的左右两侧通过屏过进口混合集箱向15屏分配集箱输送介质,每屏分两路进出,进口额定温度437℃,压力25.9MPa,出口额定温度为518℃,压力25.8MPa。机组于2008年1月27日正式投入商业运行,至2009年9月25日,锅炉累计运行14108小时,启停11次。

2、爆口宏观检查情况

(1)炉膛内爆口(爆口1):屏过第8屏前屏外往内数第6根管(A8-6)的出口段距离顶棚约1米。材质:SA213-TP347H;规格:φ45×10.8。T347H爆管的宏观形貌(如图2):

1)爆口处呈塑性薄唇状张开,开口很大,几乎呈十字状,爆口尺寸180×100mm。

图1 屏式过热器结构图

2)爆口处管子周长变化很大,管壁塑性变形严重。

3)爆口处外侧不存在明显的氧化皮,也没有与主裂纹平行的微小裂纹。

图2 T347H爆口宏观形貌

图3 T91爆口宏观形貌

4)管壁厚度由焊口至爆口逐渐减薄。

(2)炉外大罩内爆口(爆口2):屏过A8-6管与出口分配集箱相连的管座距离联箱100mm处,材质 SA213-T91;规格:φ45×10.8。

T91爆口宏观形貌(如图3):1)爆口处裂纹呈脆性唇状张开,开口不大,爆口尺寸约为40mm×4mm。2)爆口处管子周长变化不大,管壁几乎没有减薄。3)爆口处外侧存在较厚的氧化皮。4)爆口周围有与主裂纹平行的纵向成束裂纹群。

(3)对爆口所在的屏过进口分配集箱进行内窥镜检查,发现集箱内有环状异物,周长106;直径34;材质为:P12;基本可以判定为低温过热器出口集箱管控加工时残留的铁屑。对第8屏前屏受热面的下弯头 A8-1、A8-2、A8-3、A8-4、A8-10、A8-14射线检查,未发现有异物或氧化皮堆积的信号。

3、爆口试验分析

测量位置 ① ② ③ ④ ⑤ 平均值TP347H爆口处 151 145 141 143 147 145 TP347H爆口背面 178 181 175 179 180 178 T91爆口处 132 129 136 131 134 132备注:硬度测量选用布氏硬度(HB)

(1)对爆口附近管子进行硬度检查,具体结果如下(表1):(2)材料的化学成分。从材质为TP347H、SA-213T91的爆管上分别割取长约10*10mm2的小块样品,并打磨出一个小平面进行化学成分分析,具体结果如下表所示。

从表2可以看出,材质为T347H的屏式过热器管,各元素含量在标准值范围内;从表3可出SA-213T91管除N元素含量为零,低于标准值外,其它各元素含量在标准值范围内。

(3)金相组织分析

从TP347H和T91管上分别切取基体样品和爆口区样品作为金相分析用试样。对试样的横截面进行机械研磨、抛光后,用王水浸蚀,将制备好的金相试样于金相显微镜下进行组织观察与评定。

表2 TP347H屏式过热器管的化学成分分析结果

表3 T91屏式过热器管的化学成分分析结果

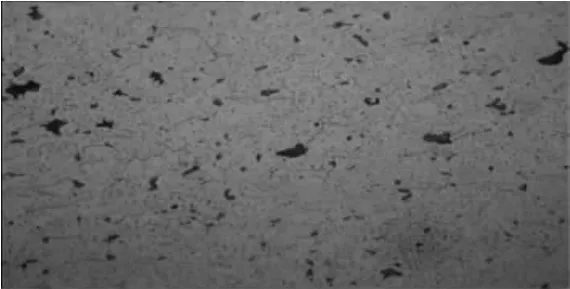

1)TP347H的金相组织。由图4可以看出,基体夹杂物为颗粒状,没有带状夹杂物。夹杂物等级为1级。从图5可看出,TP347H管的金相组织为奥氏体+大量晶界析出物+少量晶内析出物。与此同时,对同批次没有使用的原始管件进行微观组织分析,未发现有大量的晶界析出物。同图5的基体组织相比,图6的晶粒有一定程度的变形拉长,同时组织中有大量的类似孔洞的黑色组织,特别是靠近爆口处这种黑色组织更加明显。观察管件爆口处的宏观形貌可

图4 TP347H管基体的夹杂物形貌(抛光态)500X

图5 TP347H管基体的金相组织(王水浸蚀)500X

以看到,爆口处变形很大,径向明显变粗很多,因此爆口处横向(径向)微观组织上的晶粒变形拉长与其宏观变形的特征是一致的。

同图6相比,图7中晶粒变形不明显,但组织中同样有大量的类似孔洞的黑色组织,特别是靠近爆口处这种黑色组织更加明显。观察管件爆口处的宏观形貌可以看到,爆口处虽然变形很大,但主要体现在径向,轴向变形不是很大,因此爆口处微观组织在纵向晶粒变形不明显。

图6 远离爆口边缘金相组织 500X

图7 远离爆口边缘金相组织 500X

2)T91管的金相组织分析。从图8可看出,A8-6爆管远离爆口的基体的金相组织回火索氏体,老化等级为2级,为等轴晶。从图9可以看出,靠近爆口的基体的金相组织铁素体+粒状碳化物,老化等级达4级,晶粒被明显拉长,并且裂纹前端的晶界有被氧化的痕迹。

3)疑难组织的SEM观察和能谱成分分析

对于TP347爆口处大量的类似孔洞的黑色组织,在金相显微镜下对其凹凸特征分辨不清,为进一步确定其孔洞的特征,我们对其进行了扫描电镜观察与分析。同时,基体组织中大量晶界析出物组织也不符合常规,因此也对其进行了扫描电镜观察与分析。图10为爆口处组织的低倍SEM形貌,图中左侧为爆口边缘。图11为图10中左侧爆口区的局部放大。可见金相显微镜下看到的黑色区域在扫描低电镜下观察时为明显的孔洞,说明金相显微镜下看到的黑色区域确实为高温应力条件下运行形成的蠕变孔洞。

图8 靠近爆口附近基体的金相组织500X

图9 爆口裂纹尖端的金相组织 500X

4、爆管原因分析。

(1)T91管材化学元素分析中N含量为0,而N元素为T91中的重要元素,N元素的缺少导致了管子强度的减小,其高温性能降低,容易使其成为超温爆管的薄弱环节。(2)从爆口1处形成的大量蠕变孔洞可以初步判断,TP347H管发生爆管的主要原因是长时高温过热引起的蠕变开裂。不过TP347H爆管的宏观形貌观察中并没有在爆口处发现明显的氧化皮,而爆口处明显的氧化现象是通常的长时高温过热的典型宏观特征。因此,此次爆管有其一定的特殊性。(3)按照目前爆口1看到的微观组织和晶界析出物的程度,材料的老化等级已经达到5级。通过对同批次管材金相组织的分析对比,晶界析出物的形成是应该是由于运行时的高温过热造成的老化组织,与爆管是由于长时高温过热引起的蠕变开裂的结论是一致的。(4)从焊口前后对比观察,从焊口至爆口是逐渐减薄,说明爆口1管子的减薄是超温过热后蠕胀引起。(5)从爆口2宏观形貌特征可知,爆口处裂纹呈脆性唇状张开,开口不大;爆口处管子周长变化不大,管壁几乎没有减薄;爆口处外侧存在较厚的氧化皮及平行的纵向成束裂纹群。结合微观组织上爆口处组织老化严重的特征,认为爆口2属长时高温过热造成,过热温度低于相变点,但时间较长。(6)分析认为爆口2发生泄漏前,受到由于蒸汽压力聚变所产生的冲击力,此冲击力与及作用位置与当时工况及所处位置有关。

图10 爆口处的低倍形貌(左侧为爆口边缘)75X

图11 图10左侧爆口区的局部放大 2000x

综上所述,A8-6管发生“一管两爆”,判断为炉内TP347H先爆漏再引发T91泄漏,原因及过程如下:异物进入A8屏过进口分配集箱内,堵塞屏过进口管管孔,管内蒸汽流量减少,首先在对应管A8的出口T91管段长期超温(超过T91的极限使用温度620℃,低于TP347H的极限使用温度650℃),力学性能下降。由于A8-6管孔进口处异物未固定,随机状态;当异物堵塞在某一位置时,A8-6蒸汽流量大大减少,导致炉内TP347H超温,在炉内出口管段首先爆漏。TP347H爆漏处,蒸汽压力急剧下降为0;同时泄漏点至屏过出口分配集箱管内蒸汽倒流。出口段蒸汽压力变化迅速,同时流体的惯性,管内压力发生剧烈波动,形成水锤冲击,再加上T91管因长期过热造成机械性能下降,在A8-6管座出口处(倒流后变为蒸汽出口)开裂。

5、处理措施

(1)更换爆漏的管子,待机组停机检修时,全面检查屏过进口、高过进口及高再进口集箱的内部清洁度,尽可能避免此类事故再次发生。

(2)T91成分与标准不符,机组检修时,对大罩内所有的T91管座、弯头进行外观检查,发现有发蓝的进行硬度检查,将硬度值不符合要求的管子全部更换。

(3)做好超温记录分析,发现异常,及时做好检查处理措施。

[1]王孟浩等.《电厂1000t/h直流锅炉高温过热其超温爆管的试验分析》.《锅炉技术》,1987.

[2]杨建菊等.《屏式过热器爆管原因分析》.《热力发电》,2007.