海洋腐蚀环境及船用不锈钢管选材备考(下)

2016-12-16何德孚王晶滢

何德孚,王晶滢,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313105)

海洋腐蚀环境及船用不锈钢管选材备考(下)

何德孚1,王晶滢1,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313105)

从海水的成分和海水腐蚀因素对海洋腐蚀环境进行了分析,根据海洋船舶不锈钢管材的标准,分析并评估了海洋石油石化用不锈钢管在不同用途和环境下的选材思路,列举并分析了国内外海洋用不锈钢管的应用案例,最后对船舶用耐蚀合金的发展趋势进行了讨论。研究结果表明,Cl-孔蚀和缝隙腐蚀是海洋环境腐蚀危害的根本原因,304L钢不具备耐海洋腐蚀的性能,316L钢只能在一定环境和温度下在脱氧后的海水中使用;在自然海水中应用不锈钢管必须采用阴极保护措施;采油平台等油气生产作业船舶中各类管道的选材应先考虑其内部的油气介质成分及其腐蚀特征。

不锈钢管;海洋腐蚀;孔蚀;缝隙腐蚀;阴极保护;油气运输船;采油平台

(上接2016年第4期第64页)

3 典型案例

上述标准中给出的选材提示是数十年来海洋船舶工程不锈钢管应用实践经验和试验研究成果的总结,以下典型案例或可举证。

3.1 304不锈钢管严重孔蚀

2013年8月,南通太平洋海洋工程有限公司建造的12 000 m3液化石油气运输船舶交船后仅半年就发现甲板上的27×2部分304管道已严重孔蚀,原因是船舶在海上航行中频遭海水溅渍,甚至浸泡所致。这说明按某船规设计及验收合格的该项选材并未充分考虑海洋运输可能受到海水侵蚀的这一使用条件。可以看出海洋船舶和工程中不锈钢管选材的一些困境和难处,以及上述标准制订的某些实际依据及不完善之处。

3.2 304L钢管遭海啸掩埋后损毁

文献[15]研究了2008年Hurricane飓风袭击美国墨西哥湾期间,存贮在某地的304L管道钢管、闸门和泵等遭海啸带来海浪掩埋1个月后损毁的案例。事后发现许多304L钢管都因孔蚀而泄漏,计算出的穿透腐蚀速率高达305mm/y。对这一现象进行了多方面深入分析,分析结果为:①钢管内淤泥中的Cl、S、Na和Mg含量明显高于钢管内侧积水及海岸边自然海水中的含量,分析数据见表6[15];②管内积水样和腐蚀表面擦洗样负微生物培养发现的菌种数量差别明显,细菌培养试验结果见表7[15];③穿透孔蚀点附近采集的淤积物中的C、H和N含量分别高达1.84%、1.15%和0.43%。从分析结果可以看出,腐蚀是微生物惑生腐蚀(MIC)造成的。

表6 海啸造成304L钢管损毁的水样分析数据

表7 受损304L钢管内水样在盐度2.5%介质中细菌培植试验结果

3.3 采油平台仪表和液压系统316L管道

从英国北海油田开发开始,316L和317L一直是采油平台上层建筑中仪表和液压等管系或管道的选材,但在加纳湾、墨西哥湾等油田开发中却发现该项选材的使用寿命仅为1~5年[16],原因是这些油田地理位置均靠近赤道,与海洋大气温度、湿气条件及氯化物和H2S含量都较高有关。

文献[16]通过寿命成本分析后提出了2205、2507或N08020、S31254都是取代316L的合理选材的观点,如图4所示[16]。

从图4可以看出,采用PVC涂覆的316L或317L虽可得到更低的寿命成本,但由于焊接处必须去除PVC而难以保证焊接接头的耐蚀性而被否决。

图4 海洋平台用Φ12.7mm仪表管成本评估

3.4 海水泵立管

316ASS及25Cr DSS均已作为海水泵立管及泵壳或泵转子得以应用。为防止电偶腐蚀和生物膜沉积而造成缝隙腐蚀及HE(氢脆)或HISC(氢致应力开裂),两者均必须采用有效的阴极保护。图5为采用锌作为牺牲阳极的一种外径为700mm、长度超过6 000mm的316不锈钢海水泵立管设计[17]。该海水泵立管内壁饰置了三道环形锌质阳极,外壁则饰置了轴向柱状阳极四条。文献[17]中25Cr DSS海水泵立管也采用类似的阴极保护,并指出应根据管径和环宽适当选择阳极间隔距离及合理分布。另外,还提出了一种利用阳极和阴极间电位差充放电功能,通过场效应晶体管控制脉冲式牺牲阳极保护的电子控制装置,据称该装置不仅能充分保护不锈钢,还可节约阳极损耗,有助于降低生物膜沉积及MIC。

图5 316不锈钢管制作的海水泵结构

3.5 海底采油集输管道

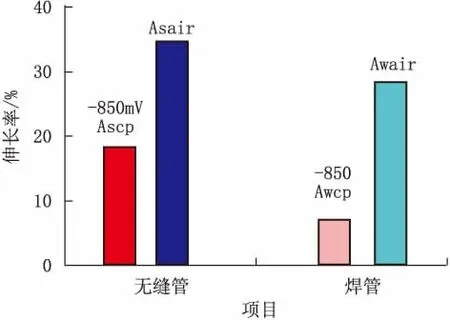

海底采油集输管道是连接海底油井各种生产设备之间的大直径油气输送管道,传输的油气具有高温高压,并可能含有H2O、H2S、CO2及氯化物。英国在北海油田建设中采用的Φ168mm×11mm规格S32760钢管经GTAW环缝焊接后卷成(Φ25.0~Φ16.5)m×6.70 m 的盘管(最小弯曲半径理论应变≤1.01%),然后在铺设船展开后按置井场海底。当时人们认为阴极保护虽然可能产生H2吸收,但25Cr强度很高,出现HISC的可能性不大,此后发生的多次事故使人们对这一问题进行了多次深入的试验研究[18]。结果发现,不仅铁素体含量、脆性的金属间化合物相及奥氏体间隔这些冶金因素对HISC有重要影响,相互等脆性相的形成也可能加速HISC的发生。而且阴极保护电位值的选择极为重要,如果超过某一临界值,就可能使HISC敏感性发生突变。另外,管材按置在海底的冷变形程度及焊接造成的微观组织变化都会使HISC的敏感性发生变化。图6为一组对比试验结果[18],由图6可见,25Cr SDSS在-850 mV条件下焊管的伸长率下降远高于无缝钢管。可能正是这些原因,使人们放弃25Cr SDSS而改用内衬CRA的低碳或低合金钢管作为海底流管的选材。

图6 阴极保护对S32560钢管材料伸长率的影响

3.6 脐带缆内(置输送)管

脐带缆是海洋采油平台上把海底井田采得的油气混合物输送到上层建筑进行处理的关键设备,25Cr SDSS也一直是优先选材。但是,在热带气候条件下,这种选材同样受到质疑[19-20]。文献[20]提到的2次S32750脐带内管环接缝断裂事故发生在中国南海海域,并认为其原因也是HISC。解决的途径为以下几个方面:

(1)限制阴极保护电位或者使其表面作电绝缘处理。前者要求仔细考虑牺牲阳极的布置,优化电位;后者要对内管用电绝缘材料包覆处理,管端用树脂包住。

(2)限制管材的应力条件。设计应力按照相关标准,在正常操作的条件下不得超过67%材料屈服强度,并避免一切可能发生的冷变形,材料表面硬度和表面质量必须符合相关标准。

(3)优化微观组织。严格控制钢管制造过程中的固溶处理,确保相平衡和无第三相;严格控制焊接工艺操作。

但是文献[21-22]的研究认为,脐带管与其四周紧贴的聚合物间隙引起的缝隙腐蚀是引起这类事故的主要原因,并测定25Cr SDSS钢管在自然海水或充气海水中临界缝隙腐蚀温度约为20℃。因此,研究者又开发出了新的钢种,称为极品DSS的S33207钢管(Cr32Ni7Mo3,其PRE≥50),并列入到ASTMA790/A790M标准。

3.7 海底管汇

连接多条海底流管及脐带缆管的海底管汇也曾采用25Cr SDSS制造并在北海油田采用[23-24],文献[23]介绍的50mm壁厚钢管环缝焊接就用于制造管汇。由于用25Cr SDSS制造的管汇使用寿命不甚满意,《美国焊接手册(2011 版)》[25]介绍了一种用内衬CRA的复合钢管和锻件制成的接口多达16个的海底油气采集用重型管汇。其外壁采用4130、3630或F22低合金高强钢,可承受内外高压及内部高温腐蚀流体,外壁可暴露在海水中25年不用维修。

3.8 人造海岛机场栈桥复合钢管桩

文献[26]中介绍了日本羽田机场D号通道栈桥采用的1201支包覆S31254超级奥氏体不锈钢(SASS)的钢管桩管,该实例与船用不锈钢选材并无直接关联,列举该案例的原因如下:

(1)这是笔者目前唯一见到外包不锈钢的复合钢管工业应用实例。

(2)该桩管包覆0.4mm的S31254钢(PRE=40),总计包覆面积达 69 000 m2,共耗 S31254钢250 t,设计使用寿命为100年。但实际上,仅潮汐区和飞溅区段依靠裸露的ASS防护海洋腐蚀,海水浸渍区以下的部位仍然需依靠阴极保护的电气防腐方法来解决。这说明有些文献中宣称的(SASS)可耐海水腐蚀也是不确切的。

4 讨 论

4.1 海洋油气船弃用304L钢管的原因

从以上分析可知,304L钢管虽是BV、GL船规中可选用的不锈钢管,但在所有油气管道所涉标准中均已被弃用,其中包括用304L钢为内衬的复合钢管。主要原因为以下几个方面:

(1)Cl-孔蚀是海洋环境腐蚀危害的根本,304L钢的PRE仅为20左右,仅从这一评估CRA抗孔蚀性能的初级指标来看,304L钢就不具备耐海洋腐蚀的性能。

(2)缝隙腐蚀是狭小缝隙几何条件下迅速发展的孔蚀,自然海水的含氧量、生物污膜等因素使其扩展迅速,而产生严重的危害,甚至在海洋大气环境中这种危害的严酷程度也已得到确认。

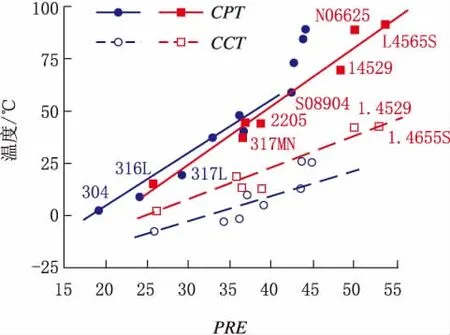

(3)温度升高会使孔蚀和缝隙腐蚀危险随之增加。临界孔蚀温度CPT、缝隙腐蚀温度CCT已成为评估CRA耐海洋环境腐蚀的另外两个重要指标。虽然这些按ASTMG48测定的CPT和CCT并不能完全反映海洋环境的实际情况,而且国际钼业协会和瑞典山特维克公司的不锈钢测定数据也略有差略(见表8),但据此得到CPT、CCT与PRE之间明确的相关性却已引起广泛的重视,如图7所示[6,27]。2010年后这一相关性已出现在许多文献中,可以看出:①CPT、CCT均随PRE的增加而增加;②同钢种的CCT远低于CPT;③CCT比CPT更具实用性价值;④316L钢在海洋环境中的CCT虽然略高于-10℃,但316L钢只在一定环境和温度下才能采用已是共识;⑤有必要建立更为完善的海水CCT测定方法。

表8 典型奥氏体、双相不锈钢管的CPT和CCT的测定数据实例

(4)标准ISO 21457—2010的文字说明中已明确指出:①316L用于淡水换热器及管道时若其氯化物浓度在200 mg/L以下时,可在60℃以下温度采用,若温度更高,氯化物含量必须有更低的限定以防止其内壁孔蚀,在海洋大气环境中外壁无(PVC)等涂层防护的316L通常只能在50~60℃条件下才能防止外壁SCC;②在海洋平台的液压、气动、惰性或压缩空气管道等采用的316L钢管会在夹持固定处引起缝隙腐蚀。

图7 不锈钢的CPT/CCT与PRE的相关性

4.2 电偶腐蚀、电偶序列和阴极保护

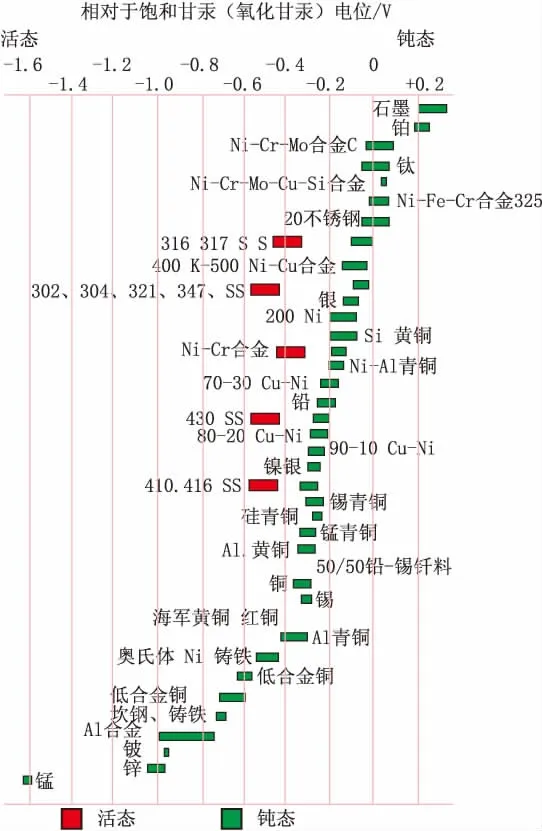

(1)海水中不同金属所特有的不同极化电位既是引起电偶腐蚀的原因,又是构建阴极保护(CP)系统的依据。图8为特定海水条件下测定的常用金属在海水中的电偶序列[1-4]。

图8 金属及合金在流动自然海水中测定的典型电偶序列(5~15 d,5~30 ℃,流速 2.4~4.0 m/s)

由图8可以看出,各种不锈钢及CRA都具有钝态、活态双重极化电位特征。因此,可以得到以下结论:①一种不锈钢若引起局部腐蚀而形成活化区,它就可能跟未活化的钝态区构成电偶而加速活化区的腐蚀;②若不锈钢与钝态电极电位更高的Ti等合金共存并连接在一起,不锈钢将成为阳极而形成宏电偶腐蚀并加速其局部腐蚀;③若钝态的不锈钢与碳钢或低合金钢等更活态的金属共存并连接在一起,则电偶腐蚀将加速后者的腐蚀;④不同的不锈钢种因成分不同而使钝态电位有明显区别,但无Mo的不锈钢活态电位差别不大,含Mo的不锈钢钝态和活态电位都明显提高。

(2)由于海洋中不锈钢会导致孔蚀、缝隙腐蚀等局部腐蚀,所以阴极保护往往是必须的。

其方法主要有两种:①采用极化电位更低的锌、铝、镁等合金为牺牲阳极,使处于阴极的不锈钢得以保护;②采用埋在泥土中的石墨或铂等作惰性阳极,通过外部电源注入电流使不锈钢在海水维持钝态,为有效实现阴极保护,前者必须合理布置牺牲阳极分布及有效面积,后者必须设定合理的注入电流位置,并控制注入电流的大小。

(3)图8所给出的电偶序列并未考虑电偶腐蚀过程中的阳极效率、溶解氧对阳极还原反应的影响,也未考虑温度、流速、氧含量变化和生物膜活性对电偶腐蚀的影响。

表9为文献[17]中给出的一组测定数据,从表9中可以看出,每种CRA在自然海水或氯化海水中的生锈或孔蚀都有不同的一个数值范围、CP电位必须根据生物膜活性和温度加以控制,否则就可能过保护而造成上述的不良后果,尤其是对DSS。

表9 常用海洋CRA的生锈电位和阴极保护电位

4.3 区分海水种类的重要性

由于油气采集中必须注水,因此海水处理就成了油气平台的必要组成。油气平台上的管道中就有未经处理的自然(粗)海水、脱气(除氧)海水、氯化(灭菌)海水、淡水(自然淡水中也会含有泥沙、氯化物、微生物等)、生产水(经处理后达到一定要求的水,即经过脱氧和灭菌的海水或淡水)、污水等若干海水。由表3可见,自然海水、氯化海水管道均未见使用316L钢管,即使是60Mo、22Cr及625合金管也只有在限定的温度及氯浓度极限条件下才可使用。

需要注意的是,316L作为内衬的复合管道钢管虽均已列入ISO、IPL、DNY等标准。但它作为采用处理过海水为注入水的海底油气管道时,还必须防止使用中可能发生的自然海水混入的情况。文献[28]专门研究了此类海底流管水下水压试验时可能发生的自然海水混入及其对316L内衬复合管腐蚀的影响。虽然水压试验灌入的是经过滤并加亚硫酸氢氧(ABS)脱氧、四羟基甲基硫酸磷(THPS)杀菌的氯化海水,但灌水操作需要打开管道端盖必然会混入自然海水,由此可能造成316L内衬管在混入自然海水中暴露7天甚至更长时间。只要混入20%的自然海水,或溶解氧浓度达到2×10-6,内衬316L钢表面就会萌生孔蚀并达到相当深度。这不仅指明了316L内衬复合管在海洋油气管道中使用的风险,实际也从一个侧面排除了304L钢作为内衬复合管的原因。

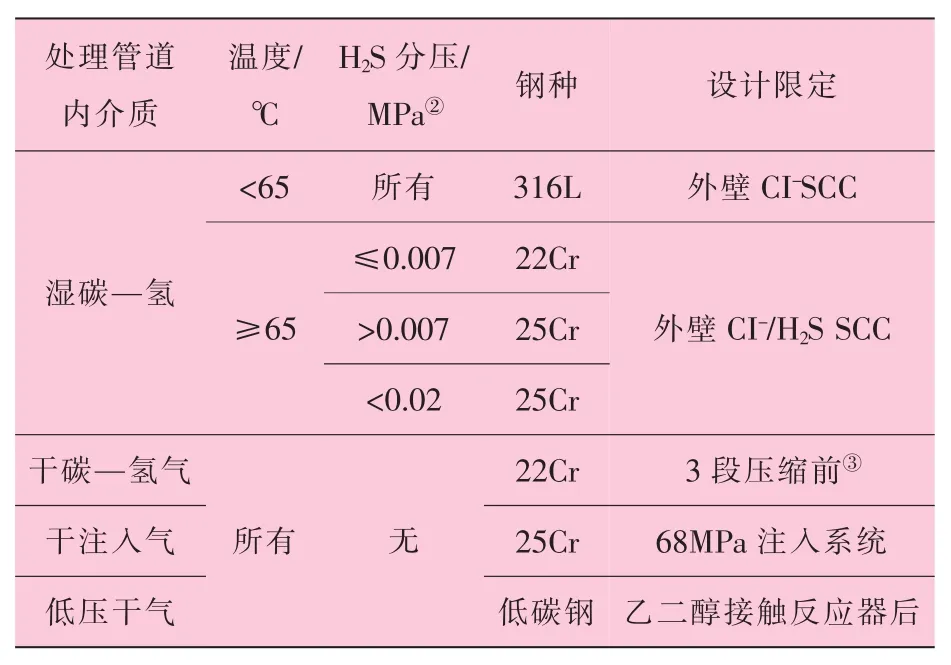

4.4 316L钢管在油气处理管道中的应用限制

1994年英国北海某采油平台油气处理管道选材经验见表10[24],其平台上层油气处理管道选材示意如图9所示[24]。图9中只列有22Cr、25Cr及低碳钢管三种材质,说明其应用已十分有限。在2007年总结的油气工业管道选材经验则已完全排除了316L钢管[29],选材建议如图10所示[27]。超级马氏体钢是指含Mo最高为1.90%的UNS41426(美国 UNS41425的改型),Mo的质量分数为3%、6%、9%、12%的镍基合金钢的标准UNS编号分别为N08825、N06255、N06250、N06060及N10276,甚至把6Mo ASS已排除在外。这些还尚未完全被油气管道设计及应用部门所接受[9-12,16],说明这是已提上议程的一个技术争议焦点并引起国内关注[30]。DNV-OS-FI01:2012标准所给出的CRA选材提示较全面地反映了欧洲目前对此的共识。

表10 1994年北海某采油平台油气处理管道总结的选材经验①

(1)为油气管线需求而专门开发的低碳可焊、含Mo的13Cr MSS钢管焊缝经PWHT处理能耐 CO2腐蚀。22Cr、25Cr DSS 及 316、6Mo ASS同样耐CO2腐蚀,但是并不要求PWHT处理。DSS、MSS比C-Mn钢稍有耐油井酸性,即抗H2S腐蚀的能力。

图9 英国北海油田东Brae采油平台上层油气处理管道选材示意图

图10 油气井环境及CRA管选材建议

(2)在注水的条件下,水、氧和氯化物的存在会对不锈钢构成孔蚀、缝隙腐蚀等局部腐蚀的倾向,选材必须考虑耐局部腐蚀性能,并需要试验来确认其适用性。

(3)N06625通常被认为具有耐室温海水的性能,25Cr DSS在严格控制母材和焊缝微观组织的前提下也能耐室温海水环境。因此,材料冶炼和钢管生产过程都必须进行严格评估。

(4)316L、22Cr和N08825均不耐自然海水腐蚀,只能适用于经处理,即脱氧后最大残余氧含量为 1×10-8(按月复测)或 1×10-7(按日复测)的海水系统。但这些材料及钢管无需另作专门的耐蚀性评估。

(5)DSS、MSS作海洋管道组件时都必须作CP保护,因此还必须作HISC评估。

5 结 论

(1)占地球表面积约70%的海洋蕴藏着丰富的自然资源和几乎所有的已知化学元素。但海洋中所含的高浓度氯化物、硫化物及氧气、微生物和人类活动所排放的各种污物构成了复杂、多样又多变的海洋腐蚀环境,也是自然界最为严酷的腐蚀环境。认识并不断深化海洋腐蚀环境及其相关性,是包括船用不锈钢管在内海洋工程选材的重要依据。

(2)不锈钢在海洋环境中的腐蚀主要是由于氯离子等侵入性离子能突破其表面极薄的钝化膜(3 nm)产生孔蚀和缝隙腐蚀。后者是人为设计或微生物膜沉积表面自然生成的特定几何条件下快速发展的孔蚀,并可因电偶腐蚀和氧浓度差电偶腐蚀而加速发展,使缝隙腐蚀成为自然海水中几乎不可避免的不锈钢局部腐蚀。此外,铁素体、马氏体及双相不锈钢还有因吸氢而发生的氢脆及氢致开裂的危险,尤其是采用阴极保护过度的状况下。

(3)在自然海水中应用的不锈钢管必须采用阴极保护措施,牺牲阳极和外加电流是两种常见方法,合理布置阳极安装位置或配置注入点电位是获得最佳阴极保护效果的前提。

(4)PRE、CPT和CCT是评估海洋及油气管道中不锈钢及CRA选材的重要指标。304钢管仅从PRE和CPT就可认定其不适合海洋环境应用。316钢管除了在海水流速足够高又不易沉积微生物污膜的环境中应用在海水泵立管外,一般很少在接触自然海水的环境中采用,甚至也不宜在赤道附近热带海域海洋大气环境的采油平台上层建筑中用作液压、气压系统的管道。

(5)海洋油气运输船舶设计所依据的法国船规目前仍规定304、304L、316、316L等钢种均是低温靭性钢管的可选材料。但英国船规则早已指明只有304L、316L钢管等可选用,原因是这些管道焊后不能作热处理,只能选用L级或加Ti、N6的321、347钢管。同时,还指明应在选材时考虑PRE。另外,美国船规则从未列入过这些钢种。

(6)采油平台等油气生产作业船舶中各类管道的选材首先应考虑其内部的油气介质成分及其腐蚀特征,其中包括注水、注气的成分或处理状况。同时,还必须考虑其外壁在海洋环境中可能受到的腐蚀危害。

(7)许多国外海洋管道标准虽都已经给出了各类海洋油气管道的选材提示,但几乎每一类不同管道都包含很多种选择,并指出耐腐蚀性及寿命评估是选材的前提,且304L钢管已被所有海洋(及陆地)油气管材应用选材标准中排除,316L钢管应用范围也已有明确限定。这些经验是否完全适合中国国情,值得引起我们充分地关注或论证。

(8)内衬CRA的复合钢管已成为海洋管道选材的新秀,但其CRA内衬国外也是以316L开始的。因此,国内许多以304钢为内衬的复合钢管的开发是否也需要得到关注。

(9)低碳高 Mo的超级马氏体 13Cr(2%~2.5%Mo)不锈钢管是甜气井的合适选材,值得引起足够重视。

(10)随着海洋油气井深、井压和井温的提高,镍基高钼(3%~12%Mo)合金钢管已被提上议事日程,这些价格十分昂贵的合金如何得到合理的开发和应用更值得深入探讨。

[1]LAQUE F L.Marine Corrosion:Cause and Prevention[M].New York:John Wiley and Sons Inc.,1975.

[2]HOLCOMB G R.ASM Handbook V.13C Corrosion:environments and Industries[K].USA:ASM International,2006.

[3]GRAHAM M,LINDSAY R.Sheir’s Corrosion[M].London:[s.n.],2010.

[4]ROBERGE P R.Handbook of Corrosion Engineering(2nd edition)[M].New York: McGraw-Hill,2012.

[5]CICEK V,NUMAN B A.Corrosion chemistry[J].Tribology&Lubrication Technology,2012,68(6):84.

[6]MARCUS P.Corrosion Mechanisms in Theory and Practice(3rd edition)[M].USA:CRC Press,2011.

[7]BV NR 216:2014,Rules on Materials & Welding for the Classification of Marine Unite[S].

[8]ABS 0722:2010,Rules for Building and Classing Steel Vessels-part 2:Rules for Testing and certification of Materials[S].

[9]EN ISO 21457:2010,Petroleum,Petrochemical and Natural Gas Industries-materials Selection and Corrosion Control for Oil and Gas Production Systems[S].

[10]API SPEC 5LC:2009,CRA Line Pipe[S].

[11]API SPEC 5LD:2015,Specification for CRA Clad or Lined Steel Pipe[S].

[12]DNV.OS-F101:2012,Submarine Pipeline Systems[S].

[13]SMITH L,CELENT M.Life cycle costing—are duplex stainless steel pipelines the cost-effective choice[C]∥Offshore Technology Conference.Houston,Texas:Offshore Technology Conference,1995.

[14]REVIE R W,UHLIG H H.Uhlig’s Corrosion Handbook[M].New York:John Wiley and Sons lnc.,2011.

[15]HUANG W,CAO F,LAFONTAINE J,et al.Severe MIC pitting corrosion of 304L stainless steel components after a relatively short period of exposure to natural seawater[C]∥NACE Corrosion 2012 Conference.Utah,Salt Lake City:NACE International,2012.

[16]TOMASELLI A C,VELENTE A,CAMARGE F.Super duplex SAF 2507 as alternative for standard 316L in hydraulic and instrumentation tubing on topside[C]∥Offshore Technology Conference 2011.Brazil,Rio de Janeiro:Offshore Technology Conference,2011.

[17]HESELMANS J,WOWLTS R.Cathodic protection of stainless steels and other CRA[C]∥NACE Corrosion 2012 Conference. Houston,Texas:NACE Corrosion Conference,2012.

[18]AN X,DOBSON A.An influence of cathode protection conceivable on the mechanical properties of SDSS tube[C]∥NACE Corrosion 2009 Conference.Houston,Texas:NACE Corrosion Conference,2009.

[19]PATERSON S,COWE B.Failure of 25CrSDSS umbilical tube in a tropical environment[C]∥The European Corrorosion Congress.France,Nice:[s.n.],2009.

[20]THIERRY D,LARCHE N,EIDHAGEN J,et al.Long term corrosion testing and monitoring of oxygen and corrosion potential in umbilical design[C]∥The European Corrosion Congress.France,Nice:[s.n.],2011.

[21]EIDHAGEN J,KIVISAKK U.Crevice corrosion properties for sandvik SAF 3207 HP during injection of natural and chlorinated seawater[C]∥The European Corrosion Congress.France,Nice:[s.n.],2011.

[22]KIVISAKK U H,EIDHAGEN J,JUHLIN A.UNSS33207—A new hyper DSS for umbilicals[C]∥NACE Corrosion 2009.USA,Georgia,Atlanta:[s.n.],2009.

[23]BOORMAN W F,JORDIUSON P,GOUGH P C.High productivity SAW of 22%Cr DSS process pipework[C]∥Proceedings Duplex Stainless Steels Conference.Glasgow,UK:[s.n.],1994:79.

[24]BOWDEN P L,WARREN E P.East Brae project experience with DSS[C]∥Proceedings Duplex Stainless Steels Conference.Glasgow,UK:[s.n.],1994:38.

[25]AWS.Welding Handbook,Volume 4,9th Edition[M].Miami:American Welding Society,2011.

[26]梶村治彦.不锈钢及高合金[J].材料与环境,2014,63(4):151-153.

[27]HIHARA L H,ADLER R P I,LATANISION R M.Environmental Degradation of Advanced and Traditional Engineering Materials[M].New York:CRC Press Tayler&Francis Group,2014.

[28]MACHUCALL,MURRAYL,GUBNERR,etal.Evaluation of the effects of seawater ingress into 316L lined pipes on corrosion performance[J].Materials and Corrosion,2014,65(1):8-17.

[29]VEDA M.Development of Corrosion resistant alloys for oil and gas well environments containing Co2and H2S[J].材料与环境,2007,56(2):43-50.

[30]赵春晖,郑飞,丁磊,等.耐蚀油井管的发展概况[J].钢管,2014,43(4):11-17.

Review on Stainless Steel Pipe Selecting Materials Used in Ocean Corrosion Environment and Ship(Ⅱ)

HE Defu1,WANG Jingying1,2

(1.Shanghai JiuLi Industrial&Commercial Dev.,Ltd.,Shanghai 200135,China;2.Zhejiang Detrans Piping Co.,Ltd.,Huzhou 313105,Zhejinag,China)

The marine corrosion environment was analyzed from the composition of water and sea water corrosion factors.According to the standard of marine stainless steel pipe,it analyzed and assessed the material selection of stainless steel pipe used for ocean petroleum and petrochemical for different use and environment,and analyzed the application case of stainless steel pipe used for marine at home and abroad,finally,it discussed the development tendency of corrosion resistance alloy.The research results showed that Cl-pitting corrosion and crevice corrosion are the root cause of the marine environment corrosion hazard,304L steel is not with the ocean corrosion resistance performance,316L steel can only be used in water after deoxidization under a certain environment and temperature;Application of stainless steel pipe in natural seawater should adopt cathodic protection measures,it should consider the composition of internal oil and gas medium and corrosion characteristics in materials selecting for all kinds of pipeline in oil recovery platform production operation ship.

stainless steel pipe;ocean corrosion;pitting corrosion;crevice corrosion

TG174.23 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.05.011

何德孚,男,上海交通大学教授,上海久立焊管研究所所长。

2015-07-01

李 超