高温高压条件下泡排剂PP-F13发泡性及稳定性评价

2016-12-16郭程飞付德奎刘潇潇纪妍妍

郭程飞,付德奎,高 强,刘潇潇,纪妍妍

(中国石化中原油田 普光分公司采气厂,四川 达州 636155)

高温高压条件下泡排剂PP-F13发泡性及稳定性评价

郭程飞,付德奎,高 强,刘潇潇,纪妍妍

(中国石化中原油田 普光分公司采气厂,四川 达州 636155)

使用改进气流法,对泡排剂PP-F13在高温高压条件下的发泡能力、稳定性及携液能力开展了实验评价。结果表明,高压有利于泡沫性能,随着压力的增大,泡沫稳定性显著提高,20 MPa的泡沫半衰期较常压增幅为199.14%,并且压力高于10 MPa后,泡沫稳定性提高幅度不大;而随着温度的增加,泡沫稳定性大幅度降低。压力与温度对泡沫的发泡性影响都不大。稳泡剂能够改善泡排剂的高温稳定性,其中无机稳泡剂SiO2稳泡能力优于有机稳泡剂HPAM及CMC,适用于高温气藏条件。当压力10 MPa、温度120 ℃时,含SiO2复合泡沫体系的泡沫半衰期是相同条件下无稳泡剂泡沫体系的3.59倍,达到1 295 s。高温高压动态携液实验表明,气流速度较低时,SiO2稳泡剂对泡排剂携液能力作用小,但随着气流速度的增大,SiO2复合泡沫体系携液能力较无稳泡剂泡沫体系有显著提高。

泡排剂;泡沫稳定性;发泡能力;携液能力

郭程飞,付德奎,高强,等.高温高压条件下泡排剂PP-F13发泡性及稳定性评价[J].西安石油大学学报(自然科学版),2016,31(6):87-91,113.

GUO Chengfei,FU Dekui,GAO Qiang,et al.Evaluation of foaming performance and stability of foam drainage agent PP-F13 at high-temperature and high-pressure[J].Journal of Xi'an Shiyou University (Natural Science Edition),2016,31(6):87-91,113.

引 言

由于工艺简单、适应性广且成本低廉,泡沫排水已经广泛应用于各类气田,成为气井排水采气最有效的工艺之一,取得了较好的技术经济效益[1-3]。对于见水气井,泡排剂能够在井底气流的搅动下生成泡沫,减小积液对井底的回压作用,并携带井底积液至井口,实现气井排水[4]。泡沫排水工艺主要受到气藏条件和泡排剂性质两方面的影响。泡排剂研发工作已取得较大进展,研制出一批耐温、抗盐、耐高含凝析油的泡排剂[5-8]。目前常压条件下泡排剂评价方法主要有气流法、Ross-Miles法、Waring Blender法、打孔法等[9-10],这些评价方法对于高温气藏(气藏温度高于100 ℃)的现场应用效果不佳,甚至失效。而已有报道的泡排剂或起泡剂高温高压评价方法采用的是改进的吴茵搅拌法[11-12],它不能准确模拟井底气流扰动发泡方式,这与气藏实际也不相符。

在前期工作中使用Waring Blender法对大量耐温、抗盐型泡排剂进行初筛与复筛,得到泡沫性能理想的泡排剂PP-F13,在此基础上,本文使用改进的气流法研究高温高压气藏条件下泡排剂PP-F13的泡沫性能,评价了其在气流搅动条件下的发泡性、泡沫稳定性以及携液能力,为高温高压气藏条件下泡沫排水技术的推广应用提供可借鉴的研究思路和研究方法。

1 实验部分

1.1 实验材料

泡排剂为抗盐阴离子复配表面活性剂PP-F13,有效物含量30%,实验室自制;发泡气体为N2(纯度99.5%)。模拟地层水矿化度93 070 mg/L,离子组成(mg/L)为:Na+35 033、Ca2+1 263、Mg2+211、Cl-53 019、SO42-1 177、HCO3-2 367。试剂NaCl、CaCl2、MgCl2、Na2SO4、NaHCO3,分析纯,成都科龙化工试剂厂。稳泡剂:SiO2,纳米级,粒径(30±5)nm,四川西亚试剂;部分水解聚丙烯酰胺(HPAM),相对分子量600×104,水解度25%,法国艾森;CMC羧甲基纤维素钠,分析纯,成都市科龙化工试剂厂。尾气处理使用煤油作为消泡剂。

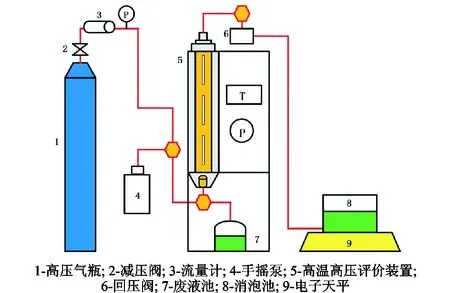

1.2 实验仪器

高温高压气井泡沫排水模拟装置如图1所示,分为3个部分:①气体与液体注入流程,包括高压气瓶、减压阀、流量计、手摇泵;②高温高压评价装置,包括加热套(常温至150 ℃)、耐压玻璃管(常压至20 MPa,管径2 cm,高度150 cm)、可视化窗口、泡沫发生器以及温压控制系统,江苏海安石油科研仪器有限公司生产;③尾气处理流程,利用煤油对产出泡沫进行消泡,并可通过消泡池质量的变化计算泡沫携液量及携液速度。

图1 高温高压气井泡沫排水模拟装置Fig.1 Simulation device for foam drainage in high-temperature and high-pressure gas well

1.3 实验方法

(1)对不同温度和压力条件下泡排剂发泡性及稳定性评价,研究温度和压力对泡排剂性能的影响;泡排剂溶液有效物质量分数为0.2%,200 mL,模拟地层水配制。实验步骤为:先将泡排剂溶液泵入耐压玻璃管中,加热至实验温度;再注入氮气发泡并加至所需压力;最后关闭阀门,观察记录泡沫体积与泡沫半衰期。

(2)开展稳泡剂对泡排剂性能影响实验,研究不同稳泡剂应用效果,泡排剂溶液有效物质量分数为0.2%,稳泡剂质量分数为0.1%,200 mL,模拟地层水配制。实验步骤同(1)。

(3)开展高温高压条件下泡排剂携液能力实验。实验步骤为:将200 mL、0.2%泡排剂+0.1%稳泡剂溶液泵入耐压玻璃管中,加热至实验温度;连接回压阀,设置压力为10 MPa;注入氮气发泡,直至系统压力为10 MPa;继续注气并控制气体流量[13],气体流量为1~16 L/min(或气体流速0.013~0.210 m/s);记录单位时间内出口端流出液体的质量,再换算成体积流量,计算携液速度。

2 实验结果与分析

2.1 压力对泡排剂泡沫性能的影响

图2反映了压力对泡排剂PP-F13泡沫体积和泡沫半衰期的影响。实验温度100 ℃。

图2 压力对泡排剂泡沫体积和泡沫半衰期的影响(温度100 ℃)Fig.2 Effect of pressure on foaming volume and foam half-life time of PP-F13 (100 ℃)

由图2可知,随着压力的增加,泡沫体积和泡沫半衰期均增大,说明高压有利于泡排剂的发泡性和稳定性。对于泡排剂的发泡性,随着压力增加,泡沫体积由常压条件下的1 850 mL增加至1 MPa下的1 880 mL;压力继续增大,泡排剂的发泡性能平稳增加,当压力为10 MPa时,泡沫体积为2 275 mL;继续增大压力,泡沫体积缓慢增加至20 MPa条件下的2 350 mL。压力对泡排剂的发泡性能有利,这是由于压力越高,气体对泡排剂溶液做功越多,能够克服生成泡沫的Gibbs表面功,因而泡沫体积越大;此外,由于压力的增加,形成的泡沫直径相对较小,单位体积内的泡沫数量增加,单个泡沫形成的液膜质量减小,使得在注入氮气过程中,泡沫能稳定增加,形成的泡沫不易被注入的气体吹破,间接增强了发泡能力。但泡沫体积随着压力增加,其增幅不大,20 MPa条件相对于常压,泡沫体积仅增加了27.02%。

泡沫半衰期受到压力影响较大,尤其在低压条件下泡沫半衰期变化幅度较大。由图2可知,1 MPa时的泡沫半衰期由常压条件下的234 s增加到425 s,增幅81.62%;随着压力的进一步增加,泡沫半衰期增幅减缓,15 MPa时的泡沫半衰期相对于1 MPa条件增幅为57.64%;当压力高于15 MPa后,泡沫半衰期随压力的增加幅度进一步减缓,20 MPa相对于15 MPa增幅仅为4.48%,20 MPa相对于常压增幅达到199.14%。常压条件下泡沫半衰期较小,主要由于在100 ℃时,外界压力与水饱和蒸汽压相等(实验条件下矿化水的沸点接近100 ℃),因而发生了严重的蒸发,破坏了泡沫体系的平衡。使得泡沫体系水分蒸发、表层液膜破裂,形成的泡沫极不稳定。当压力为1 MPa时,远高于100 ℃条件下的饱和蒸汽压,泡沫表面不再剧烈蒸发;同时由于压力的增加单个泡沫体积减小,单个泡沫液膜质量下降,泡沫强度增加,因而稳定性也大大提高。此外,由图2可知,压力高于10 MPa后,泡沫体积和泡沫半衰期变化不大,因此选择压力10 MPa作为实验条件。

2.2 温度对泡排剂泡沫性能的影响

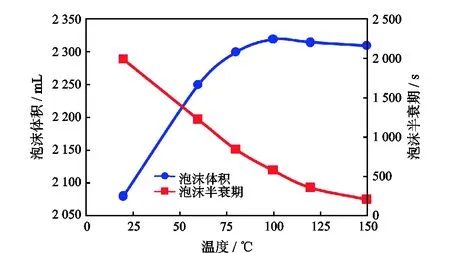

图3反映了温度对泡排剂PP-F13发泡体积和泡沫半衰期的影响。

图3 温度对泡排剂泡沫体积和泡沫半衰期的影响(压力10 MPa)Fig.3 Effect of temperature on foaming volume and foam half-life time of PP-F13 (10 MPa)

从图3可以看出,泡沫体积随着温度增加先迅速增大后保持平稳,当温度为100 ℃时为拐点,泡沫体积达到2 320 mL;而泡沫半衰期随着温度增加呈单调递减变化,高于120 ℃后降幅减缓。总体而言,在10 MPa压力条件下,泡沫体积略有增加,最大增幅仅为10.7%。而泡沫半衰期随温度的增加持续下降,温度对泡沫稳定性影响较大,这是由于温度越高,液膜表面黏度和表面弹性降低,因而稳定性持续降低。为此对泡排剂PP-F13进行改良,加入不同稳泡剂,提高泡沫稳定性。

2.3 稳泡剂对泡排剂泡沫性能的影响

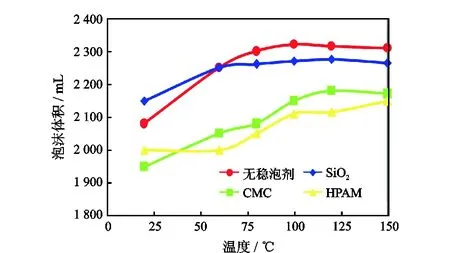

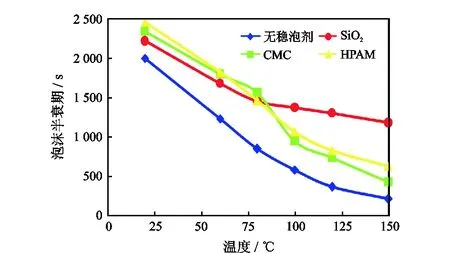

分别选用有机型稳泡剂HPAM、CMC以及无机型稳泡剂SiO2分析稳泡剂对泡排剂PP-F13性能的影响。图4、图5分别给出了3种稳泡剂HPAM、CMC、SiO2以及无稳泡剂条件下泡排体系的泡沫体积和泡沫半衰期随温度变化规律。

从图4可以看出,当温度低于100 ℃,随着温度的增加,4个体系的泡沫体积均有增大,这可能与气体受热膨胀有关。但当温度高于100 ℃后,4个体系的泡沫体积基本不变。值得注意的是,无稳泡剂和添加SiO2泡沫体系的泡沫体积大于其他2个添加有机稳泡剂的泡沫体积。分析认为,添加有机稳泡剂后,泡沫体系的视黏度增加,形成相同量的泡沫所需要的能量增大,因而降低了泡排剂的发泡性。此外,含HPAM稳泡剂的实验组发泡性略低于含CMC的实验组,也说明视黏度较大的HPAM实验组对泡排剂的发泡性能影响相对较大。而无稳泡剂和添加SiO2泡沫体系泡沫体积相当,说明SiO2对泡排剂的发泡性影响不大。

图4 不同温度条件下稳泡剂对泡排剂泡沫体积的影响(压力10 MPa)Fig.4 Effect of foam stabilizer and temperature on foaming volume of PP-F13 (10 MPa)

图5 不同温度条件下稳泡剂对泡排剂泡沫半衰期的影响(压力10 MPa)Fig.5 Effect of foam stabilizer and temperature on foam half-life time of PP-F13 (10 MPa)

由图5可知,随着温度的增大,4个体系的泡沫半衰期均下降。当温度低于75 ℃时,添加稳泡剂的泡沫体系,泡沫半衰期明显得到改善,并且有机体系HPAM和CMC略高于SiO2体系;高于75 ℃后,有机稳泡体系的泡沫稳定性下降幅度增大,但SiO2体系的泡沫半衰期下降幅度减缓。对于有机稳泡体系,主要是通过提高液相黏度来减缓泡沫排液速度,降低了泡沫的析液速度,同时由于稳泡剂与表面活性剂在气液界面上的吸附,形成复合液膜[14],使得泡沫强度增加,并且液膜变薄速度减缓,气泡间的气体交换速度也降低[15],延长了泡沫半衰期。但HPAM和CMC的抗温能力较差,随着温度的增加,降低了稳泡效果[16],因此泡沫稳定性大幅度降低。对于SiO2体系,主要是通过纳米级的SiO2固体粒子在泡沫界面膜上形成一层致密的壳层结构[17],提高了液膜强度、减缓了界面膜的排液速度和气体交换速度,达到增强泡沫稳定性的目的。此外SiO2固体粒子相对有机稳泡剂在泡沫表面上受到温度的影响较小。但随着温度进一步增加,SiO2固体粒子布朗运动加快,破坏了壳层结构,因而泡沫半衰期有下降趋势。总之,高温条件下,无机稳泡剂SiO2对泡沫体系的稳定性更有利。

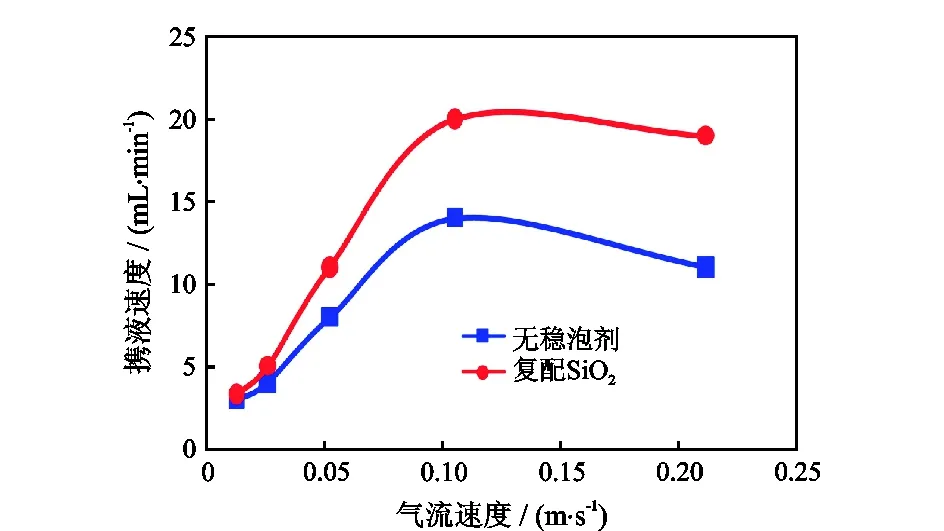

2.4 泡排剂动态携液规律

使用单独泡排剂PP-F13和添加了无机稳泡剂SiO2的复合泡排体系,开展高温(120 ℃)高压(10 MPa)条件下气体流速对泡排剂动态携液规律的研究,气体流速0.013~0.210 m/s,结果如图6所示。可以看出,当气流速度低于0.110 m/s时,随着气流速度的增大,单独使用泡排剂与复配SiO2的泡排体系的携液速度均增大;流速大于0.110 m/s后,二者的携液速度均降低。这说明气流速度较低时,有利于泡排剂排液;但气流速度较大时,例如气体流速为0.210 m/s时,气体可能破坏了泡沫或发生气体滑脱,因此携液速度降低。

图6 气流速度对泡排剂携液速度的影响(温度120 ℃,压力10 MPa)Fig.6 Effect of foam stabilizer and gas flow rate on liquid carrying capability of PP-F13 (120 ℃,10 MPa)

由图6还能看出,当气流速度较低,为0.013 m/s时,单独使用泡排剂与复合体系的携液速度分别为3.0 mL/min和3.3 mL/min,相差0.3 mL/min,二者携液能力相当。而随着气流速度的增大,当气体流速为0.110 m/s时,复合体系携液速度可以达到20.7 mL/min,相当于气液比为386 mL/mL,折算成现场参数,气井日产气量50 000 m3/d即可有129 m3/d的携液量,这大大提高了气井的排液能力。进一步分析,复合体系携液速度与单一体系携液速度差值增加,复合体系表现出更优良的携液能力,这是由于SiO2粒子形成的致密壳层增加了泡沫强度,减少了气流对泡沫的破坏作用。因此,对于高温、高压、高产液量的气井,应当添加无机稳泡剂来改善泡排剂的泡沫稳定性及携液能力,使泡排技术在高温条件下发挥更好的作用。

3 结 论

(1)改进的气流法能模拟高温高压条件下的泡排剂泡沫性能评价实验,并能实现泡排剂动态携液能力评价。

(2)随着压力的增大,泡沫稳定性相对于常压有显著增加;温度对泡排剂发泡性影响不大,但高温条件降低了泡排剂的泡沫稳定性。

(3)稳泡剂HPAM、CMC及SiO2能增加泡排剂的泡沫半衰期,提高泡沫稳定性;温度高于75 ℃后,有机稳泡剂HPAM、CMC对泡沫的稳定能力低于SiO2,无机稳泡剂SiO2更适用于高温条件。

[1] 蒋泽银,唐永帆,石晓松,等.中21井泡沫排水技术研究及效果评价[J].天然气工业,2006,26(7):97-99. JIANG Zeyin,TANG Yongfan,SHI Xiaosong,et al.Research on foam dewatering application on well Zhong 21 and effects evaluation[J].Natural Gas Industry,2006,26(7):97-99.

[2] 刘琦,蒋建勋,石庆,等.国内外排液采气方法应用效果分析[J].天然气勘探与开发,2006,29(3):51-54,65. LIU Qi,JIANG Jianxun,SHI Qing,et al.Application analysis of methods of gas recovery by liquid unloading at home and abroad[J].Natural Gas Exploration and Development,2006,29(3):51-54,65.

[3] 李科志,李旭春,张强,等.提高苏里格气田泡排有效率的几点认识[J].钻采工艺,2015,40(4):128-129. LI Kezhi,LI Xuchun,ZHANG Qiang,et al.Some understanding on improving foam drainage efficiency in Sulige gas field[J].Drilling & Production Technology,2015,40(4):128-129.

[4] 彭旭,李天太,张明,等.泡排评价产水气井生产特征[J].石油化工应用,2009,28(6):16-20. PENG Xu,LI Tiantai,ZHANG Ming,et al.Foam drainage evaluate the production performance of gas well[J].Petrochemical Industry Application,2009,28(6):16-20.

[5] 鄢友军,李农.新型抗高温高矿化度的泡沫排水剂[J].天然气勘探与开发,2003,26(4):26-31.

[6] 胡世强,刘建仪,刘建华,等.凝析气井泡排剂LH-1的泡沫性能研究与应用[J].西南石油大学学报,2007,29(2):44-48. HU Shiqiang,LIU Jianyi,LIU Jianhua,et al.Foam performance study and application of the foaming agent LH-1 in condensate gas well[J].Journal of Southwest Petroleum University,2007,29(2):44-48.

[7] 李谦定,卢永斌,李善建,等.新型高效泡排剂LYB-1的研制及其性能评价[J].天然气工业,2011,31(6):49-52. LI Qianding,LU Yongbin,LI Shanjian,et al.Development and performance evaluation of a new efficient foam discharging agent LYB-1[J].Natural Gas Industry,2011,31(6):49-52.

[8] 廖久明,杨敏.抗温耐盐耐油泡排剂的室内研究[J].石油与天然气化工,2006,35(1):60-62. LIAO Jiuming,YANG Min.The research on the foam solvent in high-temperature,high-salinity and condensed oil resistant[J].Chemical Engineering of Oil and Gas,2006,35(1):60-62.

[9] 中华人民共和国石油天然气行业标准SY/T 6465-2000.泡沫排水采气用起泡剂评价方法[S].2000.

[10] 章杨,张亮,陈百炼,等.高温高压CO2泡沫性能评价及实验方法研究[J].高校化学工程学报,2014,28(3):535-541. ZHANG Yang,ZHANG Liang,CHEN Bailian,et al.Evaluation and experimental study on CO2foams at high pressure and temperature[J].Journal of Chemical Engineering of Chinese Universities,2014,28(3):535-541.

[11] 杜建芬,张倩,郭平,等.高温高压下DP-4泡沫性能实验研究[J].石油与天然气化工,2008,37(3):223-225,232. DU Jianfen,ZHANG Qian,GUO Ping,et al.Experimental study of DP-4 foam performance at high temperature/high pressure[J].Chemical Engineering of Oil and Gas,2008,37(3):223-225,232.

[12] 胡世强,刘建仪,王新裕,等.高温高压下泡沫稳定性和PV性能的研究[J].天然气工业,2007,27(6):106-108. HU Shiqiang,LIU Jianyi,WANG Xinyu,et al.Foam stability and PV performance under high-temperature and highpressure conditions[J].Natural Gas Industry,2007,27(6):106-108.

[13] 胡世强,刘建仪,车朝山,等.气井泡沫排水采气的动态实验分析[J].天然气工业,2008,28(12):83-85. HU Shiqiang,LIU Jianyi,CHE Chaoshan,et al.Dynamic experimental analysis on foam drainage gas recovery in gas wells[J].Natural Gas Industry,2008,28(12):83-85.

[14] 刁素,朱礼平,黄禹忠,等.复配稳泡剂泡沫体系高盐增效性及粘弹性研究[J].西南石油大学学报,2008,30(6):149-152. DIAO Su,ZHU Liping,HUANG Yuzhong,et al.The synergistic action caused by high salinity and viscoelastic behavior of combined foam stabilizer foam system[J].Journal of Southwest Petroleum University,2008,30(6):149-152.

[15] 樊泽霞,李玉英,丁长灿,等.聚合物对泡沫稳定性的影响研究[J].特种油气藏,2013,20(6):102-104. FAN Zexia,LI Yuying,DING Changcan,et al.Effect of polymers on the stability of foam[J].Special Oil & Gas Reservoirs,2013,20(6):102-104.[16] 郭程飞,李华斌,吴晓峰,等.泡沫-聚合物复合体系性能及长期稳定性评价[J].科学技术与工程,2014,14(27):45-48,65. GUO Chengfei,LI Huabin,WU Xiaofeng,et al.Evaluation of foam-polymer composite system performance and long term stability[J].Science Technology and Engineering,2014,14(27):45-48,65.

[17] 茹冕,常志东,罗文利,等.疏水型二氧化硅粒子对泡沫体系稳定性的影响[J].化工学报,2012,63(6):1943-1950. RU Mian,CHANG Zhidong,LUO Wenli,et al.Influence of hydrophobically modified silicon dioxide particles on stability of EOR flooding foam[J].CIESC Journal,2012,63(6):1943-1950.

责任编辑:董 瑾

Evaluation of Foaming Performance and Stability of Foam Drainage Agent PP-F13 at High-temperature and High-pressure

GUO Chengfei,FU Dekui,GAO Qiang,LIU Xiaoxiao,JI Yanyan

(Gas Production Plant of Puguang Branch,Zhongyuan Oilfield Company of Sinopec,Dazhou 636155,Sichuan,China)

The foaming ability,the foam stability and the liquid carrying capacity of foam drainage agent PP-F13 are evaluated by using the improved air flow method under the condition of high temperature and high pressure in laboratory.The experimental results show that,with the increase of pressure,foam stability significantly increases,compared with normal pressure,the foam half-life increases by 199.14% at 20 MPa,but when the pressure is higher than 10 MPa,the improvement of the foam stability becomes small;with the increase of temperature,the stability of foam is greatly reduced.The effect of pressure and temperature on the foaming ability of PP-F13 is very small.Foam stabilizers can improve the high temperature stability of PP-F13,in which the foam stabilizing ability of inorganic foam stabilizer SiO2is better than that of organic foam stabilizer HPAM and CMC,and SiO2is suitable for high temperature gas reservoir condition.Under the condition of 10 MPa and 120 ℃,the foam half-life of the composite foam system containing SiO2is 3.59 times as long as that of the foam system without foam stabilizer,and it can reach 1 295 s.High temperature and high pressure dynamic liquid carrying experiments show that,when the air flow rate is low,the SiO2foam stabilizer has little effect on the liquid carrying capacity of foam system,but with the increase of the gas flow rate,the liquid carrying capacity of the composite foam system containing SiO2is significantly improved compared with the foam system without foam stabilizer.

foam drainage agent;foam stability;foaming capacity;liquid carrying capability

2015-12-07

郭程飞(1989-),男,硕士,主要从事油气集输与处理研究。E-mail: 1029404819@qq.com

10.3969/j.issn.1673-064X.2016.06.013

TE357.46;O648.2+4;TE39

1673-064X(2016)06-0087-05

A