侧吹炉余热锅炉尾部堵灰现象及分析

2016-12-15未晓强

未晓强

(四川东方锅炉工业锅炉集团有限公司,四川 自贡 643000)

侧吹炉余热锅炉尾部堵灰现象及分析

未晓强

(四川东方锅炉工业锅炉集团有限公司,四川 自贡 643000)

文章根据一例铅系统侧吹还原炉强制循环余热锅炉积灰堵灰事故,对其进行原因分析及改造。

侧吹炉;余热锅炉;强制循环;堵灰;积灰

某一单位使用一台QCF15/1200-12-4.0炼铅系统侧吹炉余热锅炉。但在使用过程中,余热锅炉尾部受热面省煤器部分积灰、堵灰严重,经常堵塞烟道,造成烟气系统正压运行。为了维持正常生产需要,用户每天需进行清灰作业。

我公司已有三十多年余热锅炉设计制造经验。特别是铅、锌、铜冶金余热利用方面,针对此类余热烟气所含粉尘具有粘结性强,酸腐蚀严重等特点,在几十年的设计生产及用户服务过程中,为成功解决此类余热锅炉积灰、粘结、腐蚀等难题积累丰富的经验。但本次余热锅炉尾部省煤器积灰如此严重的现象还首次发生。

为了解决该台余热锅炉省煤器堵灰问题,我们查阅了大量冶金余热利用相关资料,了解侧吹还原炉运行特性及烟尘物理特性,结合本台QCF15/1200-12-4.0余热锅炉结构及配置情况,进行综合分析,剖析积灰原因,提出解决问题的措施。

1 冶炼炉情况

该台炼铅系统侧吹炉是以氧化底吹炉产出的熔融高铅渣为原料,进行周期性还原作业的侧吹炉。此种还原炉采用瓦纽科夫技术,瓦纽科夫技术是前苏联研发并推广应用的一种熔池熔炼技术,最初被用在处理铜镍精矿。2001年由河南新乡中联总公司率先引进建造了1.5m2试验炉处理铅精矿,通过多次优化摸索,试验改进,逐渐掌握了瓦纽科夫炉及其工艺过程,并形成了具有自主知识产权的氧气侧吹炉—“中联炉”,于2003年7月获得国家专利。该炉既可作为氧化熔炼炉又可用作还原熔炼炉;既可以加熔融高铅渣又可以加固体高铅渣;既可以进行连续还原作业又可以进行间断、周期性还原作业;进行还原熔炼时既可以单用煤作还原剂和燃料,又可使用煤和燃气(煤气或天然气)混合作还原剂和燃料。河南济源万洋公司在 2011年首次应用此技术用于液态高铅渣的直接还原。大大改善了原“鼓风炉”还原的工艺缺陷,取得了理想的效果。

2 余热锅炉设计依据及结构

2.1 余热锅炉入口烟气条件及余热锅炉蒸汽参数

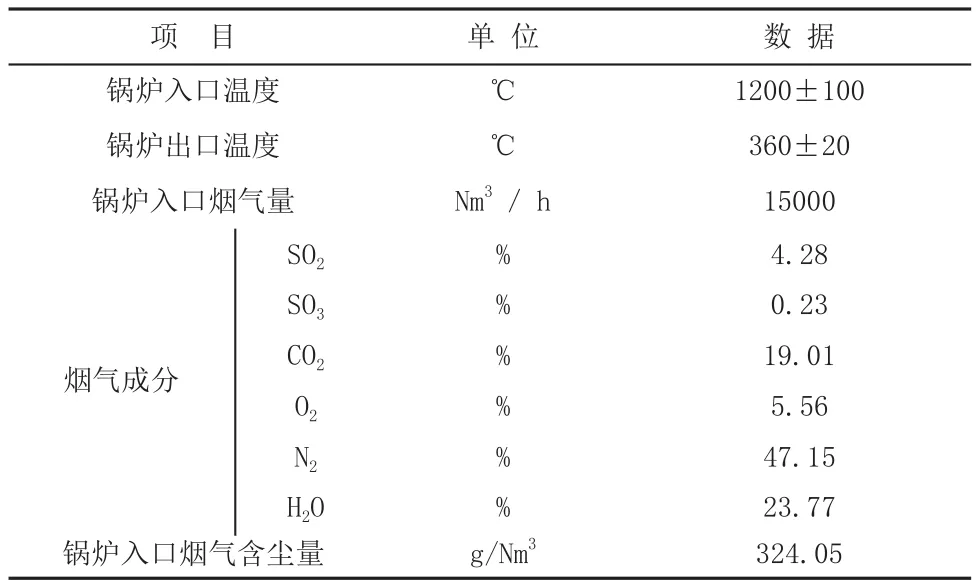

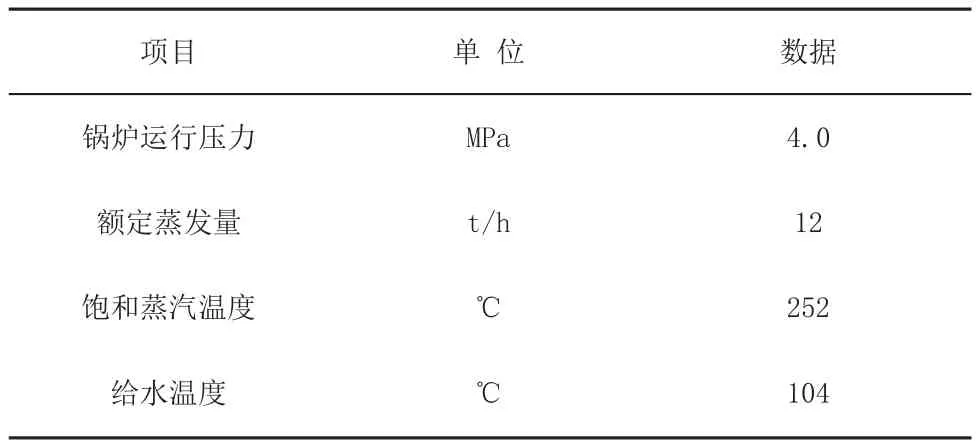

烟气条件如表1所示,余热锅炉蒸汽参数如表2所示。

表1 余热锅炉入口烟气条件

表2 余热锅炉蒸汽参数

2.2 余热锅炉结构

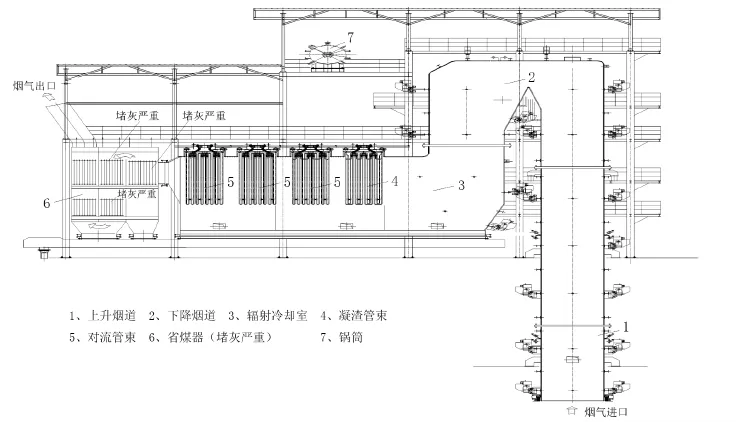

(1)侧吹还原炉余热锅炉露天布置,用于侧吹还原炉高温烟气的冷却和余热回收,产生饱和蒸汽供生产、生活使用或送汽轮机发电;侧吹还原炉余热锅炉为烟道式锅炉形式,采用强制循环,微负压运行。余热锅炉由上升烟道、下降烟道、辐射冷却室、对流区省煤器五部分组成。上升烟道与还原炉水套出口相接,锅炉出口通过出口烟道与表冷器入口相接。高温烟气出还原炉后,进入余热锅炉,依次经过上升烟道、下降烟道、辐射冷却室、凝渣管束、对流管束等受热面,换热冷却后的烟气由锅炉尾部排出,去收尘系统。

(2)省煤器呈三烟道结构形式,受热面支撑在下部通风梁上,下部通风梁及外墙形成一体,通过顶部吊耳悬吊在钢架上,整体向下膨胀。省煤器受热面为蛇形管形式,蛇形管规格为φ32×4光管,单绕,顺列布置,逆流换热,S1=110mm,S2=90mm,烟气横向冲刷蛇形管束,烟气流速2.95m/s。省煤器入口烟气温度320℃,省煤器出口温度为250℃。

(3)余热锅炉高温烟气中含有大量的烟尘,系统烟尘易粘结、吸附在受热面上。省煤器采用高能脉冲清灰装置进行清灰,每个烟道两侧分别布置一台,顶部布置两台,省煤器区域共布置8台高能脉冲清灰装置。侧吹还原炉余热锅炉的补水为除氧水,除氧水直接送入锅筒,在锅筒中与炉水混合后形成饱和水,通过下降管进入热水循环泵。循环水经热水循环泵加压后送往余热锅炉的各组受热面。循环水在余热锅炉的各组受热面中吸热后返回锅筒,在锅筒中进行汽水分离,分离出来的水继续循环,蒸汽引出锅筒,如图1所示。

3 堵灰现象及原因分析

余热锅炉在侧吹还原炉投产仅三天后,发生省煤器烟道完全堵塞,余热锅炉入口正压严重,漏烟严重。省煤器蛇形管表面结烟尘硬块,硬块上均匀堆积细小烟尘颗粒烟道侧墙及通风梁处堵灰特别严重,烟道中部积灰情况较轻。省煤器前方凝渣管束、对流管束区域运行半年后,积灰量少。

3.1 余热锅炉特殊性

(1)烟尘特殊性。普通燃煤链条炉,燃烧后烟气含尘量在10g/Nm3左右。此台余热锅炉入口烟尘含量高达324.05g/Nm3,是普通燃煤链条炉的30倍,也比同类型侧

吹炉还原炉烟气含尘量高(一般在130~250g/Nm3)。且余热锅炉的烟尘含量复杂,含有铅、铜、锌、金、银、锑、砷、铁、氧化铝等成分,烟气一般在700℃以上呈熔融状态且粘结性非常强。

图1 余热锅炉结构

(2)省煤器结构特殊性。我公司此前设计此类余热锅炉的省煤器,无如此明显的堵灰情况。省煤器受热面也采用通风梁支撑形式,蛇形管规格也为φ32×4,横向节距S1=100~120mm,S2=90mm;烟气温度、省煤器介质温度及烟气流速也与此台锅炉相近。仅原此类余热锅炉省煤器呈单烟道布置,此台余热锅炉省煤器由于前期原因,设计为三烟道,且第一烟道下部为空烟道,烟气不冲刷第一烟道下部。

(3)余热锅炉运行特殊性。用户为减少余热锅炉凝渣管束及对流管束的积灰情况,造成余热锅炉辐射冷却室后的凝渣管束及对流管束清灰装置动作频繁,省煤器区域布置的脉冲清灰装置不可靠,时常不动作。

3.2 原因分析

(1)烟气含尘量偏大,且前部对流管束清灰频繁,使省煤器前的对流管束的凝渣作用未充分发挥,使烟气进入省煤器时烟尘含量大大高于同类余垫锅炉,使省煤器积灰堵灰现象凸现。烟尘易粘结,粘结烧结后易形成硬块,呈三烟道布置的省煤器在烟气离心力作用下,省煤器部分区域烟气流速较低,易造成积灰首发点,灰越积越多,最终造成堵塞烟道。

(2)由于省煤器结构特殊,省煤器蛇形管横向节距及纵向节距相对偏小,积灰粘结成块后,易造成“搭桥”,最终堵塞烟道。省煤器受热面采用通风梁支撑方式固定,一方面通风梁易造成积灰;一方面蛇形管通管夹焊接在通风梁上,刚性较好,清灰装置产生的冲击波对蛇形管振动幅度较小,清灰效果较差。

(3)省煤器前部对流管束采用高能脉冲清灰装置与弹性振打机相结合的形式进行清灰,清灰效果良好。省煤器清灰仅为高能脉冲清灰装置,清灰方式单一,加上此台余热锅炉上高能脉冲清灰装置不可靠,时常不动作。更加剧了省煤器积灰堵灰现象的发生。

4 优化措施

针对堵灰现象可采取如下措施:①运行时,减少省煤器前部凝渣管束及对流管束清灰装置作业次数,使凝渣管束、对流管束充分发挥凝渣作用,使进入省煤器的烟气含尘量减少;②将省煤器蛇形管支撑在通风梁上横向冲刷形式改为悬吊于省煤器顶部,烟气纵向冲刷蛇形管。这样优化既取消了通风梁,减小积灰点,又能减少蛇形管的刚性;③适当调大蛇形管横向节距,减小烟尘“搭桥”几率;④在省煤器烟道下方两侧面增加弹性振打装置,清灰方式变得多样,能更好得清除烟道积灰。通过改造对省煤器结构进行优化后,在用户的配合下大大减轻了烟道积灰情况,后没有再发生烟道堵塞现象。

X933.7

A

2096-2789(2016)11-0095-02

未晓强(1982-),男,四川自贡人,工程师,研究方向:冶金炉余热锅炉。