某型船双舵轴系分段大合拢精度控制

2016-12-15吴哲鸿李国安

吴哲鸿 李国安

(广船国际总装二部)

某型船双舵轴系分段大合拢精度控制

吴哲鸿李国安

(广船国际总装二部)

本文阐述了某型船双舵轴系分段在现场实际建造过程中的精度控制技术,在不断的摸索中总结形成可操作的精度控制措施,可用于现场建造的实际操作,为日后建造舵轴系所在分段的精度控制积累实际经验。

精度 双舵轴系 焊接

0 前言

某型船(以下称本船)是一艘辅助船。 本船设置有中速柴油机驱动的双机,并配置双桨、双舵,中部区域主要采用纵骨架式,首尾端主要采用横骨架式,甲板室采用横骨架式,钢质全焊接结构。本船设前、后上层建筑,主船体具有两层贯通连续甲板、双层底,双层船壳结构,设置11道水密横隔壁,将主甲板以下主船体分隔成12个水密舱。本船作为特殊用途的船舶,其结构与常规油船有很大的区别,特别是分段众多,涵盖了双舵轴系、防爆电梯、减摇鳍和横向补给系统,这些关键分段为建造过程增加了难度,也体现企业造船水平的高低。本文针对关键分段中双舵轴系分段精度控制的特点,结合大合拢的生产实际,对双舵轴系分段大合拢进行可行的精度控制。

1 双舵轴系分段大合拢的组合策划

根据先进的造船模式,采取地面总组可有效实现生产工序前移的同时将高空作业平地做,依托平整地面、控制方便等有利条件进行精度控制。特别是针对双舵轴系分段,通过地面总组,可以减少船台斜率以及分段船台施焊作业不便等不利因素给精度控制所造成的困扰,最大限度的提高关键分段的精度水平。结合我司船台吊装能力水平及本船生产组织的特点,本船尾部舵系B42F、 B42A、B43、B44、3D42分段采用模拟搭载方式,轴系分段开展总段组装,见表1。

2 双舵轴系分段组装要点分析

2.1组装场地策划

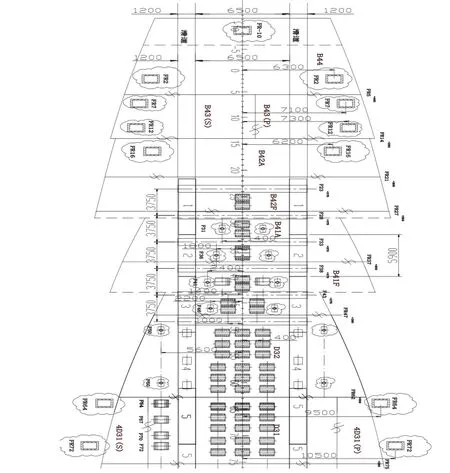

考虑运输以及起吊的要求,减少转运过程的工作量以及对总段精度的影响,在此情况下,GD31总段于3号胎架区组装,GB41总段参与预组,见图1。

2.2总段组装控制要求改进

总段组装定位精度控制及相关要求:由于主机座与齿轮箱座被分成两个总段,为了进一步提高轴系的精度,本船把GD31与GB41实行预组。主要组合精度数据控制有:① 分段中心;② 分段水平;③ 对分段合拢焊缝预留焊接收缩量及焊接反变形量;④ 主机座与齿轮箱座架定位时座架中心的重合度。

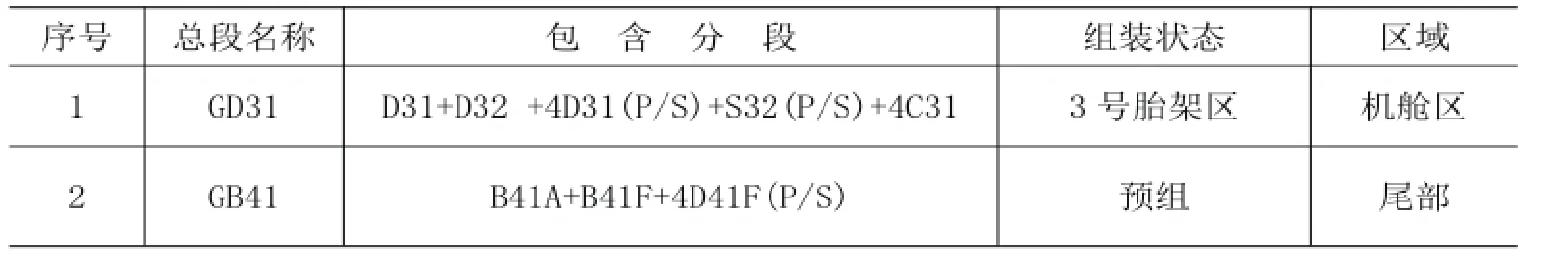

表1 双轴系分段组装方案

图1 GD31与GB41组装场地

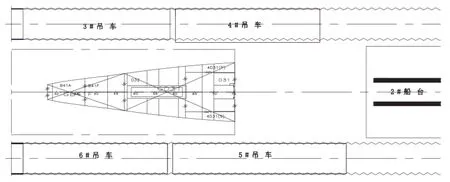

总段组装的支撑与加强要求:为了给分段定位提供便利,防止总段出现下沉及往外倾倒的现象,根据现场组装场地及总段特点,制定组装支撑加强布置方案,通过对总段组装的约束,减少分段组装精度偏差,满足大合拢精度控制要求,见图2。现场实际操作中,分段吊装定位前需把所有的支撑先放置到位,分段到位后,找出强结构的位置并标识出来,然后安装双槽钢支撑,做好检查,并不断测量相应的分段数据,及时调整,确保组装精度要求。

图2 组装支撑加强图

3 船台吊装精度要点控制

本船在船台建造,吊装定位过程的有效控制以及定位松车后的变形控制是该阶段精度控制的关键。通过总段吊码及加强的合理布置,可以有效的减少吊装变形。本船轴系分段采用多车联吊,要设定专人为总指挥,统一指挥吊车,同步进行操作,避免吊车对总段拉扯等现象,减少总段变形。结合船台本身的斜率,总段到位下落期间,需调整总段的倾斜角度与船台基本一致,保证总段与船台面的所有墩木基本同时接触,以防止单点接触,不均衡所导致分段产生变形,影响精度水平。

3.1精度的要点控制

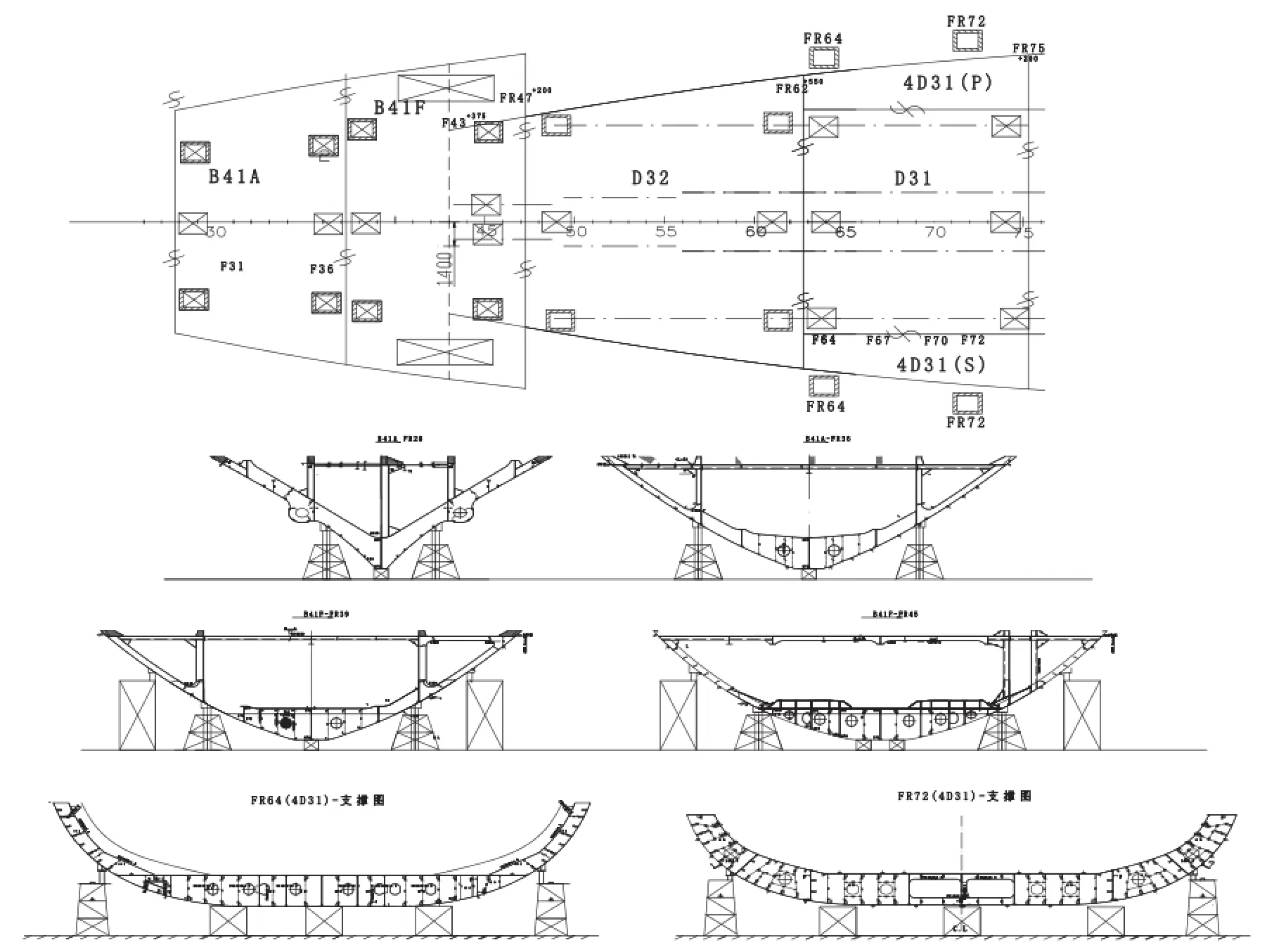

图3 轴系对中数据图

图4 现场检验对照

根据双舵轴系的数据进行总段定位,注意轴线向艉倾斜布置,保证各轴承间距的同时满足中心对中。轴系数据对总段吊装定位的相关要求,见图3。按《轴系对中工艺》的要求,在船台面轴出口处与机舱内底面相应的位置竖立标杆,通过拉设钢丝检验总段的对中情况,以保证满足精度要求,见图4。标出从舵线中心到主机这个范围内的每个部件,标示清楚轴线、舵线的位置,以及与基线的夹角,反复核实轴线中每个部位与舵中心线的距离,换算好轴线中每个部位之间的距离,以及距轴中心线的距离,同时标示每个部位起始和终点位置所对应的肋位距离及所属分段,以便分段吊装后摆放相应支撑、调节墩木以及在后期装配和焊接过程中更好的控制相应舵轴系分段精度。

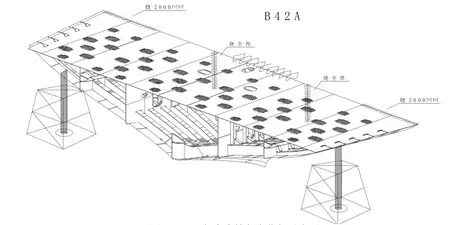

3.2支撑布置和定位焊

总段吊装定位后应及时增加支撑及烧好定位焊,防止分段定位完后出现下沉及往外倾倒。由于船台存在斜率,总段吊装后容易出现位移,所以必须安装相应的支撑与定位焊,B42A分段的支撑与定位焊示意图见图5,机舱区域分段吊装支撑布置图见图6。

4 焊接要求

本船焊接是大合拢阶段控制整个轴系精度的重中之重,应充分考虑分段和重大设备座架焊接对精度控制的影响,在实际的操作过程中,焊接控制的不合理将会导致整体精度的偏差,对后期精度控制产生严重灾难,因此必须对焊接过程控制提出严格的要求。

4.1分段焊接

在此以B43P/S分段为例,列出分段大合拢焊接顺序,见图7。本船在船台大合拢阶段的焊接要点:①坡口的间隙尽量做小,3—5mm为宜;②按从中间往两边的顺序进行焊接,先外板到甲板,然后壁板,最后骨材;③采用小线能量进行施焊;④设定轴系监控钢丝,焊接时,专人实时对轴系的数据进行监控。

在分段焊接的实际操作过程中除满足以上要求外,还要避免操之过急,为赶节点而匆忙焊接,一旦船体发生较大焊接变形,实际轴线中心线与理论中心线偏差太远,双舵轴系的分段大合拢精度控制就会失败,将给本船建造带来难以估量的后果。

4.2主机座焊接

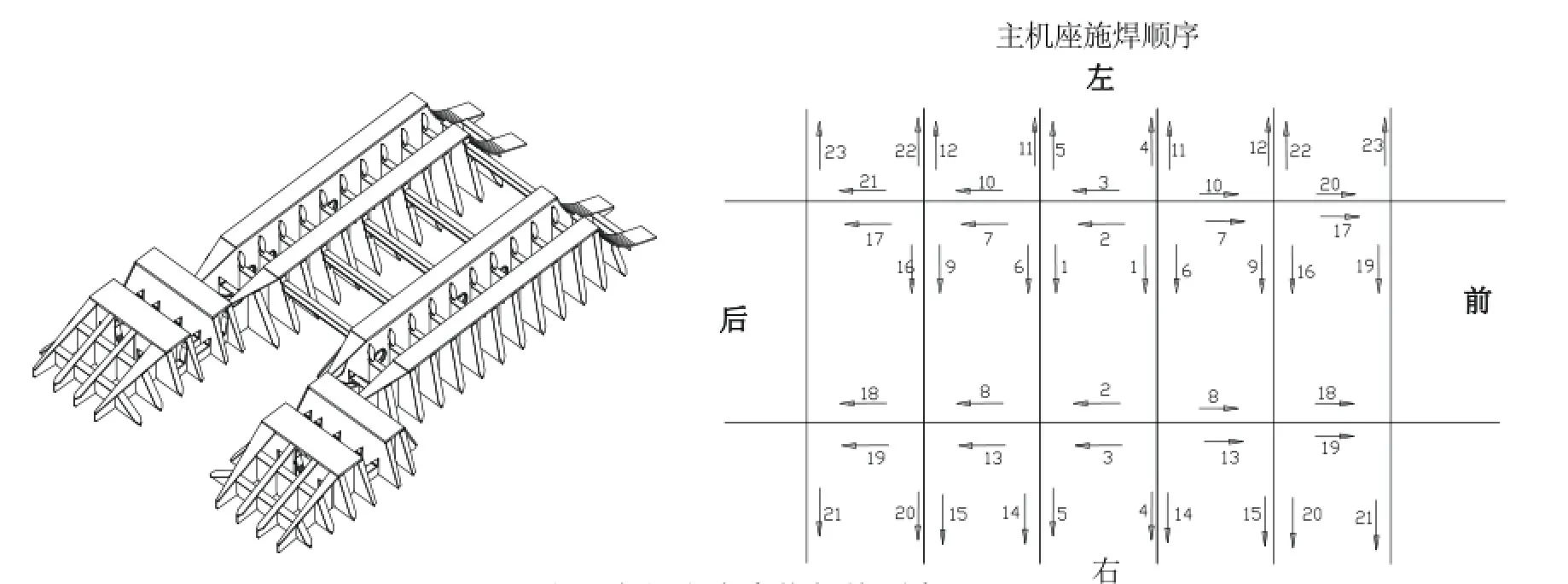

主机座作为推进系统最大的设备座架,其安装对轴系精度的保证是关键因素,也是重要的控制点,在大合拢精度控制中,必须严格按照焊接顺序施工,焊接过程严格把控,才能保证轴系对中最终要求。其焊接要点:①板厚基本为24mm,装配间隙≤3mm;②双面开45°坡口;③由双数焊工进行对称施工;④按先主腹板然后肘板,由中间往两端进行的顺序进行焊接。主机座焊接顺序见图8。

图5 B42A 船台支撑与定位焊示意图

图6 机舱区域分段吊装支撑布置图

图7 B43分段大合拢焊接顺序

图8 主机座大合拢焊接顺序

5 结束语

通过在作业前详细的策划工作,现场建造对本船精度控制的实际检验,在艰难的施工条件下,该船型的双舵轴系精度控制在实际的建造过程中获得成功,为后续船建造积累下宝贵的经验。

[1]GJB4000-2000舰船通用规范

[2]《钢制海船入级规范》(2006年版)

[3]《某型船技术规格书》

[4]中国船舶工业总公司船舶设计实用手册(船体分册),北京:国防工业出版社,2002

10.3969/j.issn.2095-4506.2016.03.06

吴哲鸿(1986--),男,助理工程师,船舶与海洋工程。李国安(1985--),男,助理工程师,船舶与海洋工程。

2014-11-11