50 000 DWT系列化学品/成品油船不锈钢管灌酸作业改进

2016-12-15黄启仁郑华顿

黄启仁 郑华顿

(广船国际总装二部)

50 000 DWT系列化学品/成品油船不锈钢管灌酸作业改进

黄启仁郑华顿

(广船国际总装二部)

本文主要介绍了STENA 50000吨系列化学品/成品油船后续船货油系统不锈钢管路船上灌酸作业的优化改进以及改进后的效果。

不锈钢管 灌酸 改进 效果

0 前言

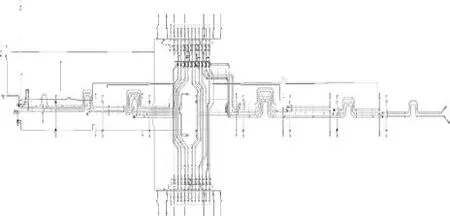

STENA 50 000 DWT化学品/成品油船是我司为瑞典STENA BULK公司建造的船舶,货舱分为9对舱(比以往船增加了3对)、货油系统管路,见图1,繁多且全部为316L不锈钢管是该船的主要特点之一。

在内场组装、安装、焊接及焊缝检查(如探伤、耐压试验)等过程中会产生表面油污、铁锈、非金属赃物、低熔点金属污染物、油漆、飞溅物或发生磕碰刮伤等,这些都会破坏了表面的氧化膜,降低了不锈钢管的各项性能,不锈钢货油系统管路完整后重新进行酸洗钝化处理,也就是所说的灌酸作业。

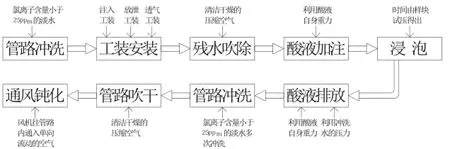

管路灌酸作业流程见图2,主要步骤包括:管路冲洗、工装安装、残水吹除、酸液加注、浸泡、酸液排放、管路冲洗、管路吹干和通风钝化。

图1 货油系统管路布置

图2 灌酸作业流程

1 原灌酸作业存在的不足

船上灌酸作业是范围大、监控点多、步骤复杂的系统性工程,任何一个环节出现差错都会影响管路灌酸作业的效率和效果。通过总结、分析首制船的灌酸作业,发现以下不足。

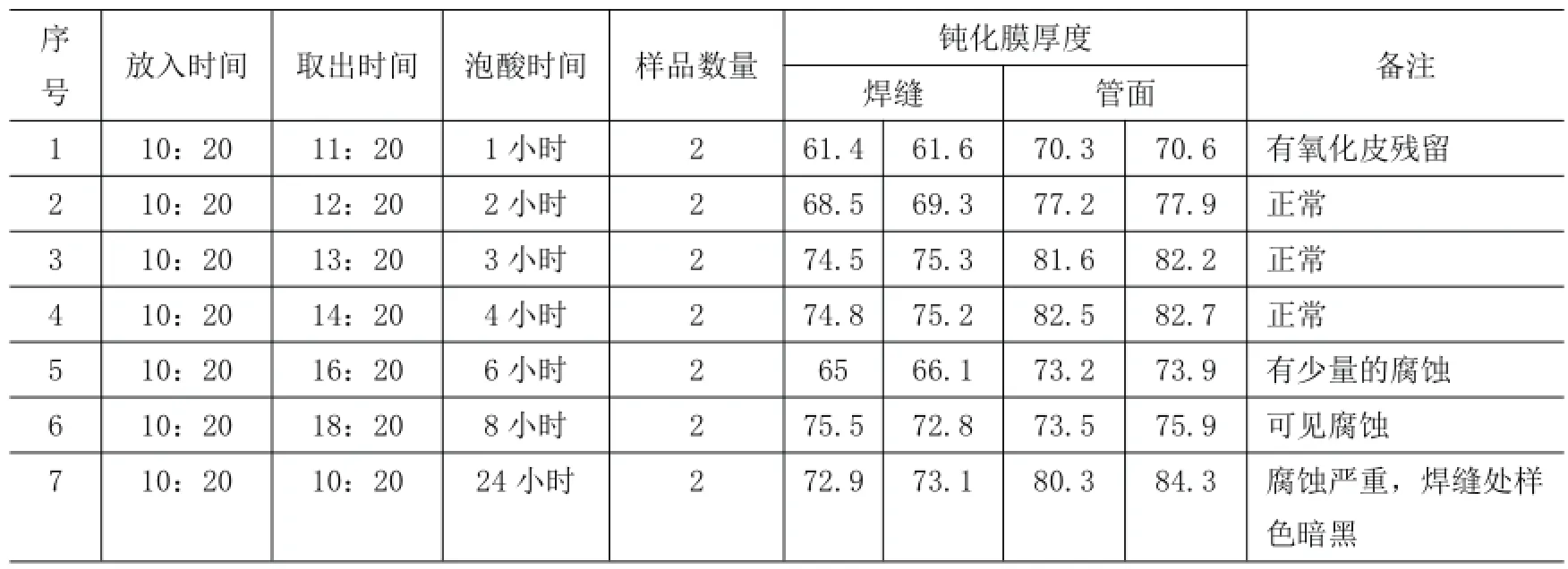

1.1酸液浸泡时间不精确

酸液浸泡时间通过样块试验确定,首制船样块试验的取样时间间隔以每小时为单位,虽然对比记录表中浸泡3小时样块与浸泡4小时样块的数据最终确定了浸泡4小时,见表1,但实际上两批样块的数据和外观相差不多、根本无法精确定出最佳浸泡时间。

表1 首制船样块试验记录表

1.2管路布置有待改进

首制船管路布置在以下方面存在不足,见图3,导致灌酸时酸液不能靠自身重力顺畅地流向管路的各个位置、放酸时酸液不能最大限度地依靠自身重力排出而导致酸液残留:⑴加油站油槽泄放管和加油站扫舱总管的各个支管水平布置且不设置透气、支管内的空气无法有效排出,导致各个支管在加注时酸液无法灌满以及在排放时酸液排出不彻底产生残留。⑵货油泵口管水平布置且不设置泄放软管,导致在排酸时该段管子内的残酸排放不彻底;货油泵扫舱补装管与阀调换位置进行灌酸,导致管子的反复拆装工作。⑶ 通岸接头等附件来货前已酸洗钝化合格,重复进行灌酸增加酸液用量。

图3 首制船需改进的管路布置

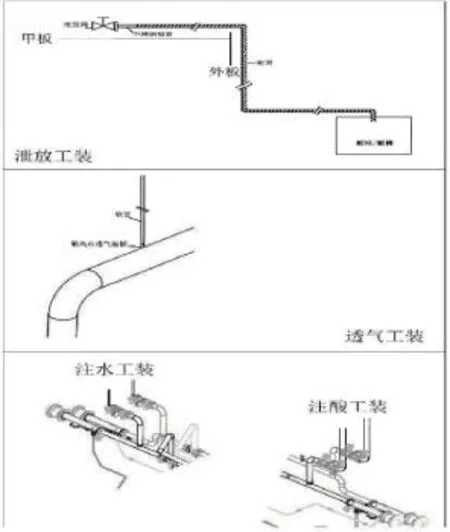

1.3工装布置有待优化

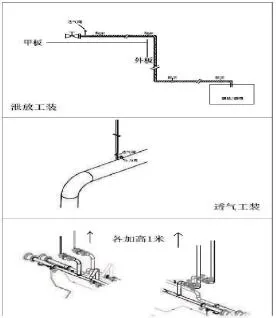

首制船工装布置存在以下问题,见图4,导致管路无法有效进气、排气,无法使酸液及冲洗水依靠自身重力顺畅流动:⑴泄放工装没有设置透气,导致泄放阀关闭后由于软管内的真空作用产生酸液残留,增加酸液中和时间。⑵ 透气工装没有设置截止阀,导致吹洗时管路内部压力无法保持而影响吹洗质量。⑶ 注入工装不够高,导致加注时需等待管路排气及补酸,使加注不能一次到位、加长灌酸时间。

图4 首制船需改进的工装布置

2 优化改进

为达到提高灌酸效率、缩短灌酸作业周期、获取更好酸洗钝化效果的目的,针对首制船灌酸作业存在的不足,我们将后续船的灌酸作业进行以下的优化改进。

2.1精确灌酸时间

样块试验的取样时间间隔由1小时精确到0.5小时,见表2,通过对记录表中的数据进行仔细对比可知,试样在浸泡时间3.5小时外观最好、钝化膜厚度最大,在4小时后钝化膜厚度开始下降,于是确定浸泡时间为3.5小时。在获得更好效果的同时,比首制船的4小时缩短了0.5小时。

表2 后续船样块试验记录表

2.2管路布置改进

相比首制船,我们在管路布置上进行以下改进,见图5。

图5 改进后的管路布置

⑴ 加油站油槽泄放管和加油站扫舱总管的各个支管改为向上布置并加装透气软管,以解决各个支管无法完全灌满酸液以及酸液排放不彻底的问题。

⑵ 货油泵出口管改为向下布置并加装泄放软管,以解决此段管酸液排放不彻底的问题。同时货油泵扫舱补装管改为不参与灌酸、直接放在码头酸池内酸洗,既减少了各货油泵扫舱补装管的反复拆装工作,又节约了酸液。

⑶ 各通岸接头不参与灌酸,以节约酸液。同时,将各泄放管与通岸接头管连接改为泄放管转向并加装透气软管,以解决各泄放管无法完全灌满酸液以及酸液排放不彻底的问题。

2.3工装布置优化

相比首制船在工装布置上进行以下改进,见图6。

⑴ 所有泄放软管加装透气阀,以避免泄放阀关闭后由于真空作用产生的酸液残留而增加酸液中和时间。同时泄放软管增加标示,以便在酸液排放时快速、准确找到相应的软管。

⑵ 各管路最高点透气工装增加截止阀及压力表,以保证在管路吹洗时能读取和有效保持管路内部的空气压力。

⑶ 注水工装管和注酸工装管均加高1 m,以保证加注一次到位,避免产生补酸作业、缩短了加注时间。

图6 改进后的工装布置

3 优化改进后的效果

经后续几条船的实船操作验证,优化改进后的灌酸作业主要取得了以下效果。

3.1作业周期缩短

改进后整个灌酸作业的各个步骤衔接更为顺畅、减少了不必要的等待时间、作业效率也有所提高,相比首制船的24h,改进后整个灌酸作业周期已缩短到18h以内。

3.2所耗酸液减少

由于部分补装管放酸池酸洗、通岸接头等附件不参与灌酸,改进后的酸液消耗总量由36 m³减少到32.86 m³,见表3。

表3 酸液对比表

3.3作业人员减少

由于管路布置优化及工装改进,相应作业点的工作量得以减小、作业人员总数相应减少,见表4。相比首制船的42人(26+6+7+3=42),改进后所需施工人员数量减少到了32人(18+4+7+3=32)。

表4 人员对比表

经过改进,每船减少作业实动工时:42×24-32×18=432h,每船节省酸液约3m³,灌酸作业更加顺畅,作业周期缩短,所耗酸液减少,所需作业人数减少,灌酸效果和效率明显提高。

10.3969/j.issn.2095-4506.2016.03.008

黄启仁(1985--),男,助理工程师,工程工艺管理。郑华顿(1980--),男,助理工程师,工程工艺管理。

(2016-3-29)