基于指状刀具螺旋锥齿轮的数字化精加工刀具路径规划

2016-12-14李儒琼

田 枫, 沈 辉, 李儒琼

(上海师范大学 信息与机电工程学院,上海 200234)

基于指状刀具螺旋锥齿轮的数字化精加工刀具路径规划

田 枫, 沈 辉, 李儒琼

(上海师范大学 信息与机电工程学院,上海 200234)

选择利用自由曲面的数字化加工方法对螺旋锥齿轮齿面进行数字化精加工路径规划,选用指状铣刀,采用粗加工、半精加工而后精加工的加工策略,以刀具接触点(CC)路径截面法为基础,通过具体分析计算得出合理加工路径,确定出刀具相对工件的位置和姿态.解决了指状刀具和刀轴的干扰问题,并通过计算机仿真和实际操作加工证明此方法的可行性,对改进螺旋锥齿轮的加工制造有一定现实意义.

螺旋锥齿轮; 数字化加工; CC路径截面线法; 路径规划

0 引 言

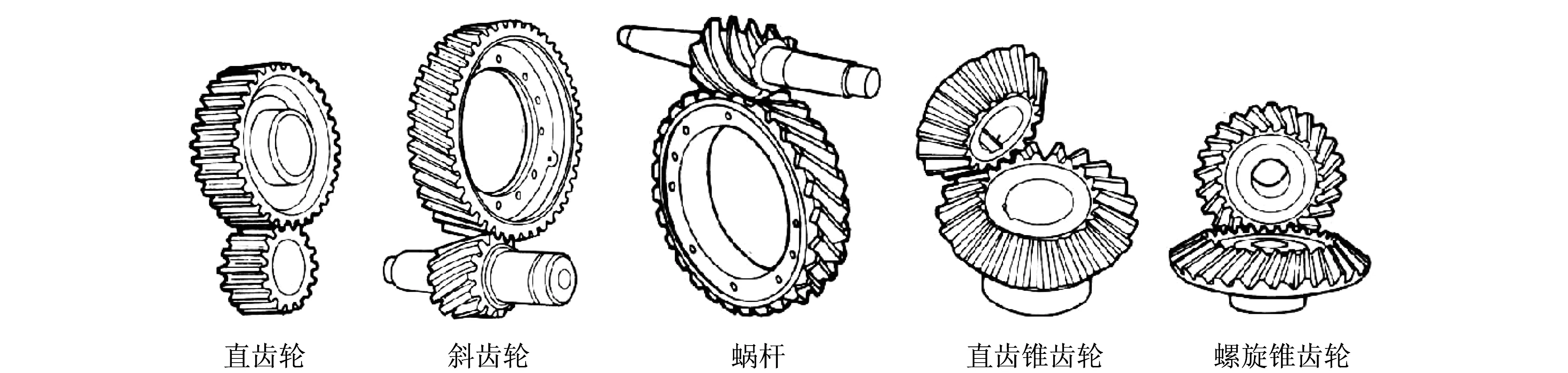

在各类齿轮中(图1),螺旋锥齿轮最为复杂,多被应用于各种角度交叉轴之间的传递旋转运动.螺旋锥齿轮在传动中,具有承载能力高、噪音低、重叠系数大、传动平稳等优点,因此螺旋锥齿轮被广泛应用于航空、航海、汽车行业,已成为现代机械行业中不可或缺的传动部件.目前,主要采用专用机床和刀具来对螺旋锥齿轮进行加工.但由于螺旋锥齿轮用于加工的齿面是根据齿轮啮合原理及切齿方案求得(即加工齿面为刀具齿面的包络面),因此必须在加工过程中反复试切,以得到较为准确的解.所以,传统的加工方法出现了加工成本高,加工程序繁琐等问题.针对螺旋锥齿轮的加工特点,采用了数字化加工方法,对其中所涉及到的关键技术,给出解决方案,以及精加工的路径规划,最后以实验加以进行验证.

图1 各类齿轮示意图

1 螺旋锥齿轮的加工

1.1 数控加工中心和加工刀具的配置

螺旋锥齿轮的加工不同于其他齿轮,表现在如下方面:第一,机床配置方面,加工螺旋锥齿轮所用的机床,需要刀具的不断旋转,考虑到零件的可加工性,螺旋锥齿轮的数字化加工需要五坐标联动机床,或者三坐标联动并具有数控分度头的数控机床.本文作者采用五轴联动数字化加工机床(图2).第二,刀具配置方面,螺旋锥齿轮传统加工所采用的刀具一般为螺旋锥齿轮盘铣刀,此类刀具有较强针对性和局限性,应用范围有限,加工精度欠佳,因而采用各类指状铣刀(图3)加工螺旋锥齿轮.

图2 五轴数控加工中心

图3 指状铣刀

1.2 齿轮表面加工策略

螺旋锥齿轮加工中,对工件采用圆锥式操作加工的方法,并不断循环,被切削掉的部分是沿着螺旋曲线横截面的扫描体.对齿轮表面的切削过程为:粗加工——半精加工——精加工.其中,粗加工是齿轮齿面加工的第一步,采用若干平面立铣刀对齿面进行初步加工,切除在齿轮坯体中齿槽部位的大余量,为后续的加工创造条件.之后进行半精加工,采用若干球头刀,以处理粗加工后,齿面所遗留的痕迹,且为精加工留下均匀的余量.最后进行精加工,采用一把球头铣刀,可满足切削行间距分布均匀、加工误差小且分布均匀、走刀步长分布合理、加工高效等要求.

2 精加工刀具路径规划

2.1 刀具的选择和刀具半径的确定

根据上述条件,选用球头铣刀进行精加工工序的操作.

刀具路径轨迹由公式:C(u,w)=S(u,w)+RN(u,w)得到.按照齿槽的槽底宽度和齿根圆角来选用刀具半径,需要先确定齿根圆角半径和齿槽槽底与双侧齿根圆角切点连线之间的实际宽度,若已给定齿根圆角半径,则按此圆角进行计算,否则要计算齿顶间隙,再根据齿顶间隙来确定齿根圆角半径.

2.2 精加工刀位轨迹规划

由螺旋锥齿轮的结构可知,左右两侧齿面和槽底构成了完整的齿槽.因而在精加工的过程中,一方面要切除槽底的额外加工余量,另一方面还要进行对齿槽全部表面的精加工,包括工作齿面、齿根圆角、齿槽底面和两侧齿面的齿顶圆角.为了提高加工效率,粗加工时多选用平面直径较大的玉米铣刀或者直径较大的环形铣刀,但其底面直径多比槽底的有效宽度大较多,相比较而言,槽底的加工余量也比齿槽侧面的加工余量大,每个齿槽法截面中的加工余量变化很大,故从加工余量分配角度来考虑,精加工刀位轨迹不适宜沿齿槽的法截面来排列.而从刀具的切削性能考虑,即使先安排若干次沿齿长方向的走刀,切除槽底的额外余量,精加工刀位轨迹也不适宜于沿法截面来排列.因为当刀具沿齿廓方向向齿根圆角进给的时候,刀具将出现类似钻削的切入式加工方式,刀具的切削能力很低,并且很容易损坏刀具的顶刃.综上所述,所规划的精加工刀位轨迹完全沿齿长方向来排列.

同时,齿面是齿轮传动的主要区域,也是齿轮质量的重要保障.为使齿轮表面尺寸达到较高的精度,并满足较高粗糙度的要求,精加工路径规划考虑采用双向按量化系数Z行排序(Zig-Zag)方式进行,两次路线方向按一定角度交叉,以确保齿面质量.

根据以上原则要求,加工流程图4所示.

图4 加工流程图

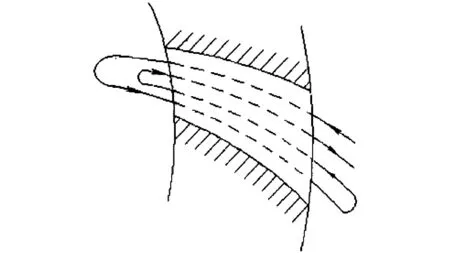

并且为了保证刀具始终处于顺铣状态,文章提出了刀具进给方向按内环顺时针、外环逆时针排列的原则.对于某一层的辅助加工表面,如果刀具起始位置处于齿槽大端,第一条刀位轨迹是沿齿槽的右侧齿面从齿槽的大端加工至齿槽的小端,第二条刀位轨迹则是从齿槽的小端沿左侧齿面加工至齿槽大端,这样就完成了该层齿槽的外环加工.如果该层齿槽的最大槽宽大于刀具直径的2倍,则还需要对该层齿槽中央的剩余材料进行内环加工.图5就是按内环顺时针、外环逆时针原则进行刀位轨迹排列的示意图.

图5 精加工刀位轨迹

2.3 精加工刀具位姿的确定

2.3.1 精加工工序中槽底额外余量切除的刀具位置计算

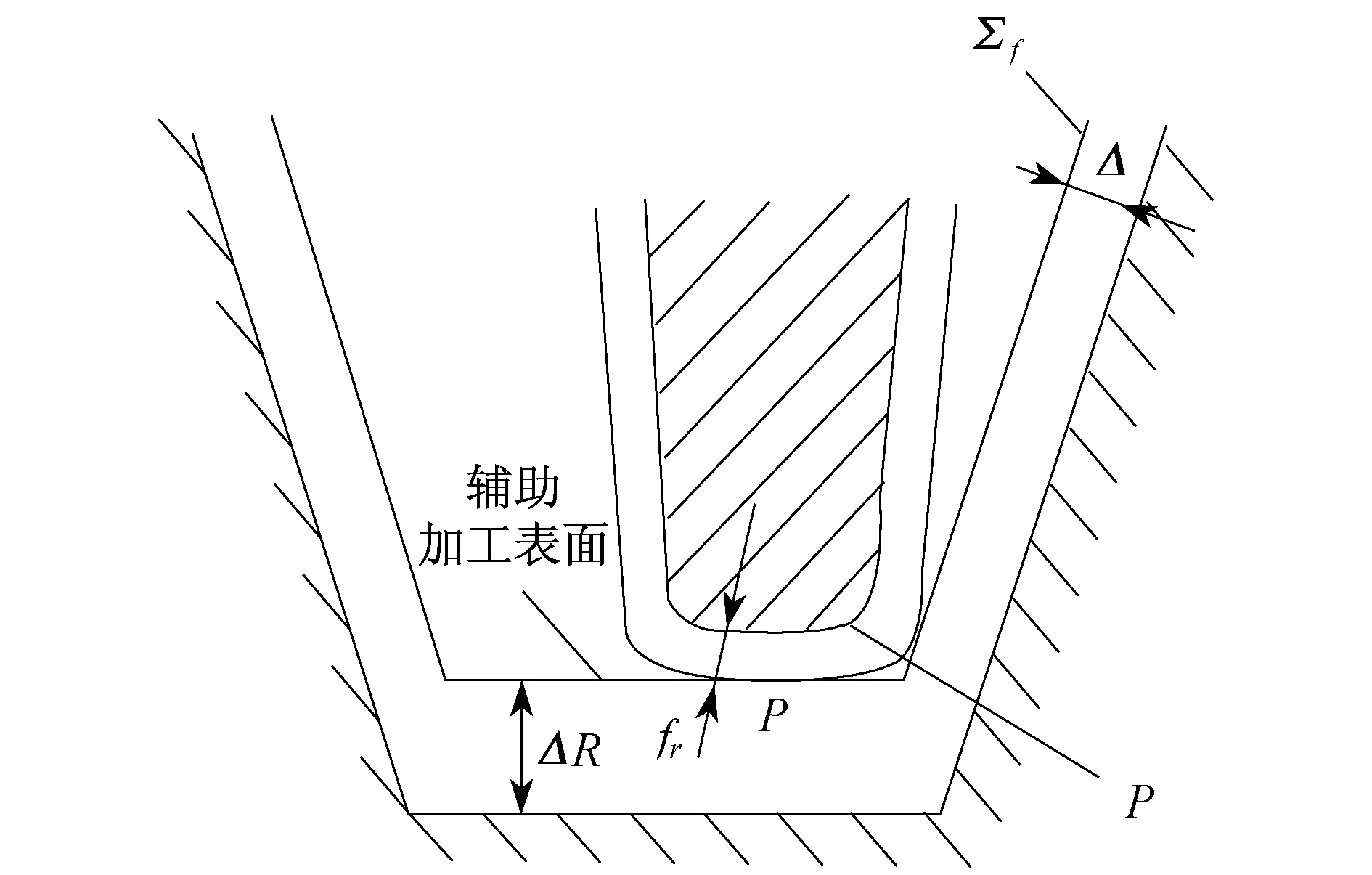

图6是粗加工刀具在齿槽法截面投影的示意图,图6中Δ和ΔR分别表示齿侧和槽底的本次预留加工余量,P表示辅助加工表面的锥顶到刀具与导动面的切触点的距离.具有跟刀角的刀具回转面在齿槽法截面上的投影可以用2条直线和1条曲线构成的一个半封闭的域来表示,其中的2条直线是侧刃回转面上的2条.

图6 精加工刀具在齿槽法截面内的投影

2.3.2 齿面精加工刀具位置计算

齿面的精加工按照齿面与刀具的不同接触部位,有两种刀具位姿计算方法,分别为采用球头刀或牛鼻刀的圆角进行成形及采用圆柱形和圆锥形立铣刀的侧刃进行成形.采用球形或环形刀具加工时,刀具与齿面间的相对位置如图7示.

图7 用刀具圆弧成形时刀具与齿面间的相对位置示意图

图7中P0为齿面上待加点的径矢,nf为该点的单位法线向量,αx表示刀具轴线的单位向量,t是一个垂直于刀具轴线αx的向量,并且位于由nf和αx撑成的平面内的单位向量.由图6可知,对于球头刀,刀尖径矢为

Pt=P0+frnf+d0t-frαx,

(1)

式中

(2)

由(1),(2)式可知,给定了齿面上的切触点和该点的单位法线向量并不能唯一地确定刀具的位置,因为刀具轴线向量还存在2个位置自由度.确定刀具位置的原则是:

1) 刀具非工作的部位不能与正在加工的齿面和对侧齿面干涉;

2) 不出现顶刀切削的现象,即刀具轴线向量与进给方向之间不出现钝角;

3) 刀具的伸出长度尽可能短.为此作者提出如下算法:首先计算球头刀的球心或环形刀的环面中心线与切触点法线的交点Rc=P0+frnf,再计算通过Rc点,并垂直于由刀具在径向剖面上的投影进给方向绕工件轴线回转构成的锥面的法线ne,只要刀具的锥角小于齿面的法向压力角,使ne垂直于刀具轴线向量αx,即可满足上述1)和2)两个原则,并基本上符合3)原则.通过Rc点的上述锥面法线向量的计算方法为:首先计算Rc的端面投影单位向量

然后用该端面投影单位向量与齿轮轴线向量K组合成过Rc点的锥面法线向量:

ne=cosyR+sinyK.

其中y表示刀具在径向剖面上的投影进给方向与齿轮轴线方向之间的夹角.

对于采用侧刃加工的情况,刀具与齿面切触点处的母线必须位于齿面切触点的切平面内,因此刀具轴线只有1个围绕齿面法线回转的自由度.为了尽量减小刀具与齿面的接触长度并避免端部刀齿顶刀切削的现象,要求刀具轴线位于进给方向的法平面内.刀具进给的导动面是被加工齿面,限制面为由刀具在径向剖面上的投影进给方向绕工件轴线回转构成的锥面,因此刀具进给的导动曲线就是齿面与上述锥面的交线,该交线的切线方向t分别与两张曲面在交点处的法线垂直,可以用齿面法线向量nf与通过P0点的上述锥面法线向量ne的矢量积的单位向量来表示:

αx=SR(t,λ).

(3)

图8表示采用侧刃成形时刀具与齿面间在法截面内的相对位置.

由图8可知刀具端平面中心的径矢为:

Pt=P0+(0.5D/cosλ+tanλ)nf-(0.5Dtanλ+/cosλ)nx.

(4)

min=0.5Δ+frtan(λ+π/2).

(5)

其中Δ表示相邻刀位轨迹间的最大间距,fr为刀尖圆角半径.

图8 采用侧刃成形时刀具与齿面间在法截面内的相对位置

3 实例加工

在生成加工程序代码并经过集成仿真和验证之后,在通用加工机床上采用通用刀具对准双曲面螺旋锥齿轮进行实际加工.图9(a)为准双曲面螺旋锥齿轮的加工实验图;图9(b)为准双曲面齿轮副的加工结果.

图9 大轮加工实验图

4 结 论

本文作者以刀具接触路径截面线法为基础来处理指状刀具和刀轴的干扰问题.并在计算机上,对所规划的路径进行了仿真,给出了相应的计算和实验结果,同时利用通用加工机床和通用刀具加工实例加以佐证.经过一系列的试验,证明了该方法的可行性,对提高螺旋锥齿轮的设计及加工水平具有一定现实意义.

[1] Tang J Y,Lu Y F,Zhou C.Error tooth contact analysis of spiral bevel gears transmission [J].Chinese Journal of Mechanical Engineering,2008,44(7):16-23.

[2] Shao Z Y,Ding W D,Ju Y P.Optimun design of hypoid gear with noise condition considered [J].Journal of Wuhan University of Science and Technology(Natural Science Edition),2005,28(1):52-55.

[3] Litvin F L,Ftentes A,Hayasaka K.Design,manufacture,stress analysis,and experimental tests of low-noise high endurance spiral bevel gear [J].Mechanism and Machinetheroy,2006,46(1):83-118.

[4] Tian X B.Numerical simulation and control for meshing quality of spiral bevel gears [D].Xi′an:Northwestern Polytechnical University,2000.

[5] Ling W F.Research on the new machining methods and key technology of spiral bevel gears [D].Beijing:Beijing Jiaotong University,2008.

(责任编辑:包震宇,郁 慧)

Tool path planning of spiral bevel gear fordigital finishing based on finger tool

TIAN Feng, SHEN Hui, LI Ruqiong

>(1.College of Information,Mechanical and Electrical Engineering,Shanghai Normal University,Shanghai 200234,China)

In this paper,the digital machining method of the free-form surface is chosen to do the tool track planning for the spiral bevel′s digital finishing.We use the finger milling-cutter,and choose processes as roughing,semi-finishing and finishing.Based on the CC path cross-section.Through the concrete analysis,we got the reasonable processing route,the position of the tool relative to work piece as well as tool pose.We have solved the interference problem between finger tool and arbor,and demonstrate the feasibility of this method through computer simulation and actual operation process.It can help to improve the spiral bevel gear′s manufacturing.

the spiral bevel; the digital machining; cutter contact-parametric; path planning

2015-05-09

上海市自然科学基金(13ZR1430000)

李儒琼,中国上海市徐汇区桂林路100号,上海师范大学信息与机电工程学院,邮编:200234,E-mail:rqli@shnu.edu.cn

TG 659; TH 164

A

1000-5137(2016)05-0560-06

10.3969/J.ISSN.1000-5137.2016.05.008