全断面岩石隧道掘进机滚刀磨损影响因素分析

2016-12-13杨延栋

杨延栋, 陈 馈, 郭 璐, 李 星

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

全断面岩石隧道掘进机滚刀磨损影响因素分析

杨延栋, 陈 馈, 郭 璐, 李 星

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

为了有效控制和降低全断面岩石隧道掘进机施工时滚刀的磨损,较准确地预测滚刀的磨损量,通过室内实验和现场实验从地质影响因素和机械影响因素2个方面对滚刀磨损问题进行了分析。通过水泥试样实验,得出等效石英含量EQC和单轴抗压强度UCS单独对岩石磨蚀性的影响规律;通过现场岩样实验,得出两者共同对岩石磨蚀性的影响规律。通过对比进口与国产TBM的刀盘刀具布置,得出滚刀破岩面积对磨损速率的影响规律;通过统计现场掘进参数与刀具磨损数据,得出场切深指数FPI对滚刀平均磨损速率的影响规律。研究结果表明: 岩石对滚刀磨损的地质影响是岩石等效石英含量和单轴抗压强度共同作用的结果;破岩面积是刀盘刀具设计参数对滚刀磨损的敏感指标;场切深指数是设备掘进参数对滚刀磨损的敏感指标。

全断面岩石隧道掘进机(TBM); 盘形滚刀; 刀具磨损; 影响因素; 敏感指标

0 引言

盘形滚刀作为全断面岩石隧道掘进机(TBM)的核心破岩工具,滚刀磨损已成为TBM施工过程中不可避免的关键问题之一。对于TBM施工的山岭隧道,滚刀磨损导致的刀具费用约占施工费用的1/3,滚刀更换时间约占施工时间的1/3[1];另外TBM施工前滚刀的使用量往往难以预测。为了明确滚刀的磨损规律,建立滚刀磨损的预测方法,需要对滚刀磨损的影响因素进行分析,为滚刀磨损的定量分析提供基础,对滚刀的使用具有重要的现实意义和实用价值。

目前,对于滚刀磨损的影响因素,国内外专家学者已开展了针对性研究。L.A.Prieto[2]针对滚刀磨损问题,提出了多个影响滚刀磨损的地质因素,并通过开展CAI实验,探索滚刀磨损影响规律; 王旭等[3]通过对滚刀磨料磨损机制的分析,归纳滚刀磨损的影响因素主要来自机械因素和地质因素2个方面; 竺维彬等[4]通过对四十多台盾构滚刀磨损情况的归纳,从地质、滚刀结构、刀盘形式和施工控制等方面总结了导致滚刀磨损的原因,并提出了控制滚刀磨损的对策; 张厚美等[5]通过分析掘进参数判断滚刀的磨损情况; 孙红等[6]通过分析滚刀磨损现场数据,建立了滚刀消耗率与岩体完整性系数的关系; 张忠健等[7]对3种刀圈耐磨材料进行了实验分析,表明刀圈材料对滚刀磨损亦有影响; WANG等[8-9]认为刀具磨损是磨擦功作用的结果,建立了磨损体积与摩擦功的关系,通过滚刀磨损引起的比能变化来预测滚刀的磨损量; ZHANG等[10]通过对比滚刀刀刃破岩点弧长与刀具磨损量,表明滚刀刀刃破岩点弧长与磨损量之间存在一定的正比例关系; J.Hassanpour等[11]通过分析滚刀单刀破岩量与岩石维氏硬度VHNR、岩石单轴抗压强度UCS等参数的关系,通过数值拟合的方法建立了滚刀寿命预测模型。

通过上述国内外学者对滚刀磨损影响因素的研究,可将滚刀磨损的影响因素归纳为地质因素、机械因素和材料因素等; 但已有研究多为定性的分析,未能建立各个影响因素的评价指标。本研究通过室内实验与现场实验分析滚刀磨损的影响因素,建立各影响因素的评价指标,并提取敏感影响因子,为滚刀磨损量的准确预测提供理论依据。

1 影响滚刀磨损的地质因素

影响滚刀磨损的地质因素主要包括岩石单轴抗压强度UCS(Unconfined Compressive Strength)、等效石英含量EQC(Equivalent Quartz Content)[2]和岩体完整性等,其中UCS与EQC对滚刀磨损的影响突出,是地质影响因子中的敏感指标; 而岩石磨蚀性指标CAI(Cerchar Abrasivity Index)[12]是衡量岩石对滚刀磨蚀性的重要指标,且G.Wijk在1992年已建立了滚刀磨损速率与岩石磨蚀性指标CAI的定量关系,认为滚刀的磨损速率与CAI的平方近似呈正比例关系[13]。因此,建立UCS、EQC和CAI的关系,即可明确地质敏感指标对滚刀磨损的影响。

1.1 单轴抗压强度与等效石英含量的单独影响

由于施工现场采集的岩石的UCS和EQC 2个指标无法单独控制其中某一个变量,导致无法定量分析UCS和EQC单独对CAI的影响,因此利用水泥、石英砂(150目)和水3种材料,通过改变石英砂含量来获得不同石英含量的试样,并通过改变水灰比来获得不同单轴抗压强度的试样。不同石英含量的5组试样的水∶水泥∶石英砂(质量比)依次为1∶2∶1.00、1∶2∶1.25、1∶2∶1.50、1∶2∶1.75、1∶2∶2.00; 不同抗压强度的5组试样的水∶水泥(水灰比)依次为0.40、0.45、0.50、0.55、0.60; 同时确保每组试样的材料总质量为1 024 g。每组材料搅拌均匀后装入模具振动密实,恒温养护7 d,最终形成每组3块,共30块的40 mm×40 mm×160 mm的长方体水泥试样。

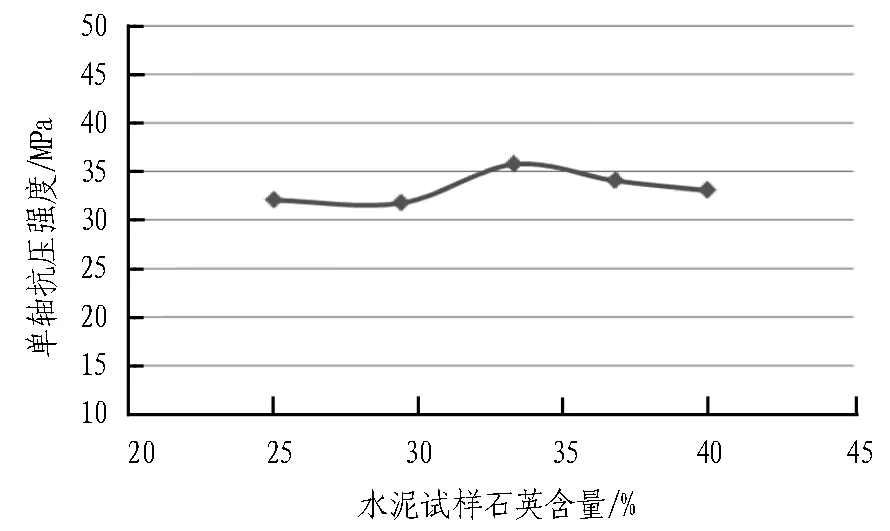

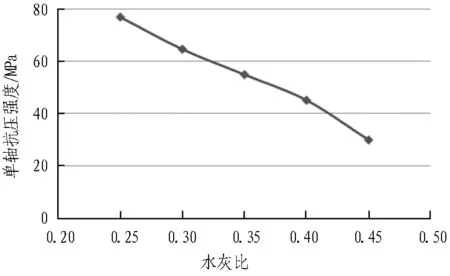

10组水泥试样各取1块,利用切割机切成40 mm×40 mm×40 mm的3块立方体,通过恒速压力机测试其单轴抗压强度UCS,每组试样测3次求其平均值并绘制曲线,如图1所示。

(a) 不同石英含量组试样抗压强度

(b) 不同抗压强度组试样抗压强度

从图1(a)可以看出,不同石英含量的5组水泥试样的单轴抗压强度较接近,达到了控制单轴抗压强度不变的目的,符合试样配置要求; 从图1(b)可以看出,不同单轴抗压强度的5组水泥试样随着水灰比的增加,单轴抗压强度近似呈线性减小,符合试样的配置要求。

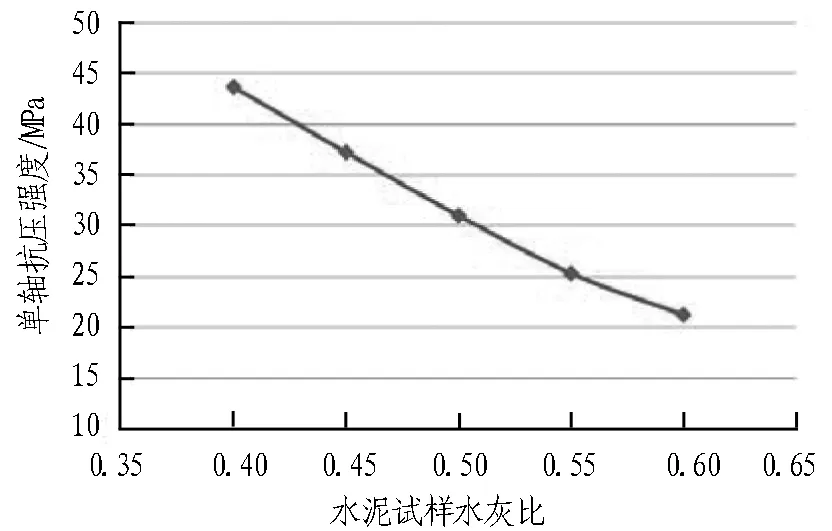

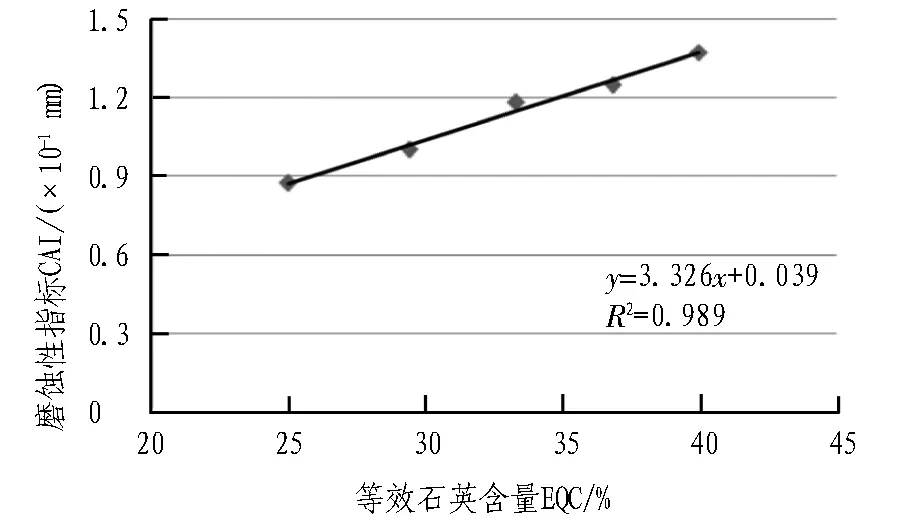

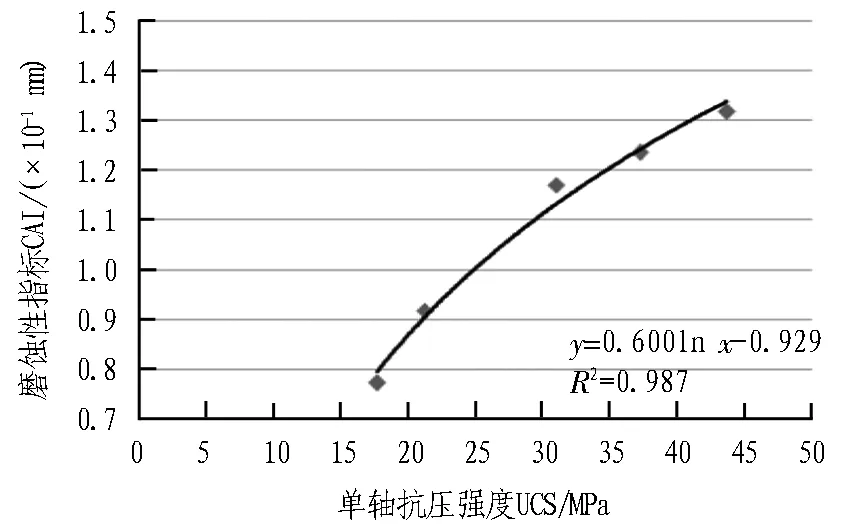

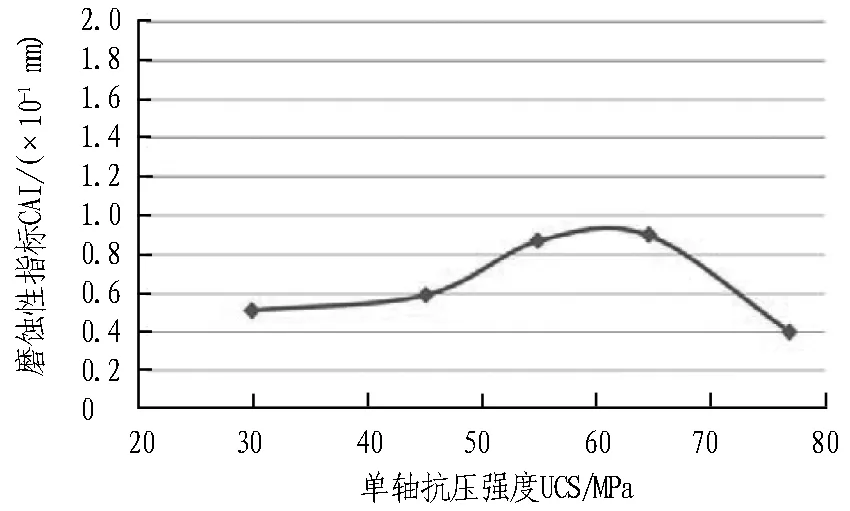

从10组水泥试样中各取出1块,利用双端面磨平机对试样表面进行打磨,使包裹的石英砂裸露出来,同时提高试样表面的平整度; 然后利用岩石磨蚀伺服实验仪[14]测试10组试样的CAI值,每块试样测试3次并求其平均值。由于石英砂的石英含量达99%,因此不同石英含量组的石英含量近似等于等效石英含量,由不同石英含量组拟合岩石磨蚀性指标CAI与等效石英含量EQC的关系曲线如图2所示; 不同单轴抗压强度组拟合磨蚀性指标CAI与单轴抗压强度UCS的关系曲线,如图3所示。

从图2和图3可以看出,磨蚀性指标CAI与等效石英含量EQC、单轴抗压强度UCS的关系曲线均有较高的拟合度,磨蚀性指标CAI与等效石英含量EQC呈正的线性关系,与单轴抗压强度UCS呈正的对数关系。由此可见,水泥试样的磨蚀性是等效石英含量和单轴抗压强度共同作用的结果,二者缺一不可。为了进一步证明该观点,又配置了5组不含石英砂的纯水泥试样,单轴抗压强度测试结果如图4(a)所示,磨蚀性指标测试结果如图4(b)所示。

图2 CAI与EQC的拟合关系

图3 CAI与UCS的拟合关系

(a) 无石英砂组试样单轴抗压强度

(b) 无石英砂组试样磨蚀性指标

从图4可以看出,虽然无石英砂组试样的单轴抗压强度可达较高的值,但表现出来的磨蚀性均较小,CAI值均不超过0.1 mm,可见岩石对滚刀的磨损是岩石等效石英含量和单轴抗压强度共同作用的结果。岩石中对滚刀起磨蚀作用的主要是石英和长石等硬质颗粒,但如果岩石单轴抗压强度不够高即意味着岩石对硬质颗粒的胶结能力弱,磨粒容易脱落,对刀具的磨蚀性较弱,反之则磨蚀性较强。

1.2 单轴抗压强度和等效石英含量的共同影响

对于实际工程中所遇到的岩石,对滚刀的磨损是岩石等效石英含量和单轴抗压强度共同作用的结果,因此需考虑等效石英含量和单轴抗压强度共同对岩石磨蚀性的影响。

根据文献[2]定义,岩石等效石英含量EQC与岩石单轴抗压强度UCS的乘积为岩石耐磨性指数RAI (Rock Abrasivity Index),即

RAI=UCS×EQC。

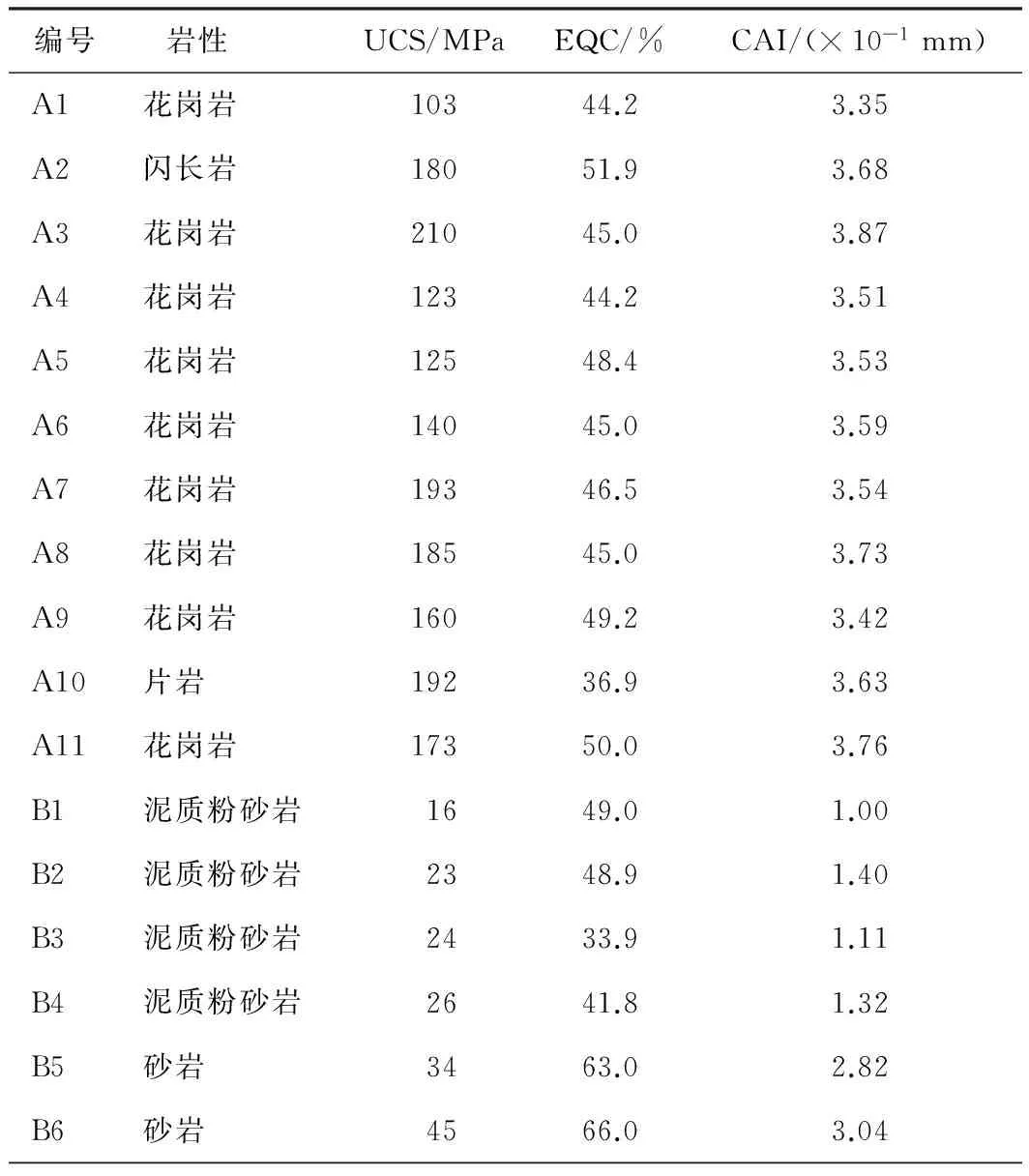

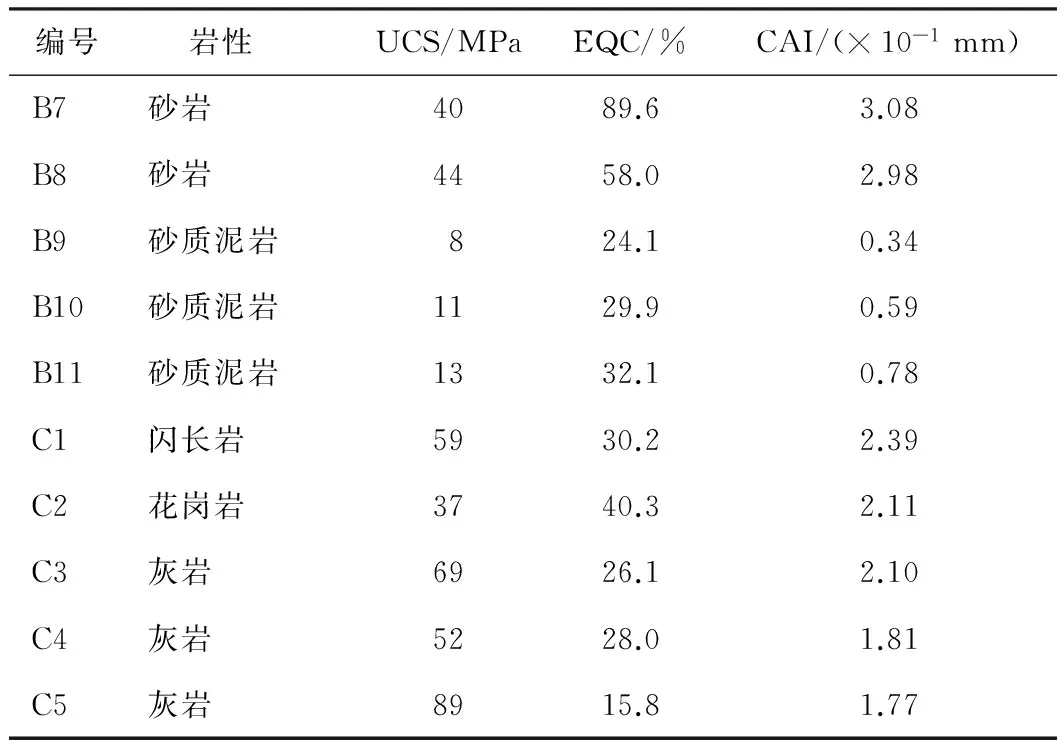

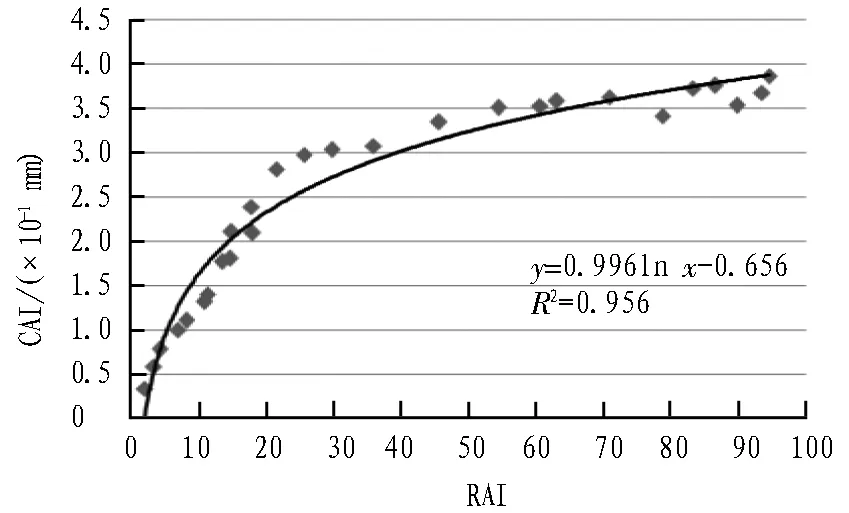

岩石的矿物成分可通过岩石薄片鉴定实验或材料成分衍射实验获取,并根据文献[15]方法计算得到岩石的等效石英含量EQC; 岩石的单轴抗压强度UCS通过MTS实验机预岩石单轴压缩实验获取; 岩石磨蚀性指标CAI通过岩石磨蚀伺服仪获取。从秦岭某引水隧洞、广州某铁路隧道和东北某引水隧洞施工现场共取样27组,测试各参数的结果如表1所示,拟合CAI与RAI的关系曲线如图5所示。

表1 地质敏感指标测试结果

表1(续)

注: A1—A11取自秦岭某引水隧洞,B1—B11取自广东某铁路隧道,C1—C5取自东北某引水隧洞。

图5 CAI与RAI的拟合关系

从图5可以看出,岩石磨蚀性指标CAI与RAI(UCS×EQC)呈正的对数关系,且高度相关(相关性系数为0.956)。

2 影响滚刀磨损的机械因素

影响滚刀磨损的机械因素主要包括2个方面: 一是TBM设计时刀盘刀具布置对滚刀磨损的影响; 二是TBM掘进时掘进参数对滚刀磨损的影响。TBM设计时,刀盘刀具布置对滚刀磨损的影响主要反映在滚刀安装半径、刀间距、滚刀直径和刀刃宽度等设计参数的影响; TBM掘进时,主要表现在刀盘推力、刀盘扭矩、刀盘转速和刀刃贯入度等掘进参数的影响。

2.1 刀盘刀具设计参数的影响

滚刀安装半径越大,刀盘旋转一圈滚刀的破岩距离越长,磨损越快; 刀间距越大,两相邻滚刀之间的岩石越不容易被破坏,滚刀磨损越快; 滚刀直径越大、刀刃越宽,刀圈允许的磨损量越多,刀圈的使用寿命越长。

同一种滚刀的直径和刀刃宽度相同,而滚刀安装半径与刀间距共同决定了每把滚刀的破岩量。刀盘每转一圈,滚刀的破岩面积为一系列同心的带状圆环,长度为滚刀安装半径所在圆的周长,宽度为相邻滚刀的刀间距。滚刀的破岩面积

A=2πR·S。

式中: R为滚刀的安装半径; S为滚刀的刀间距。

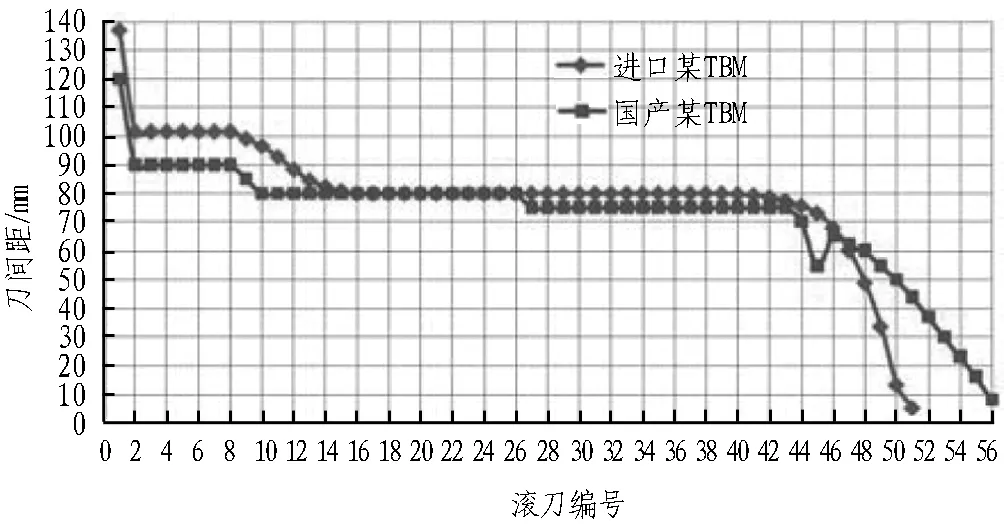

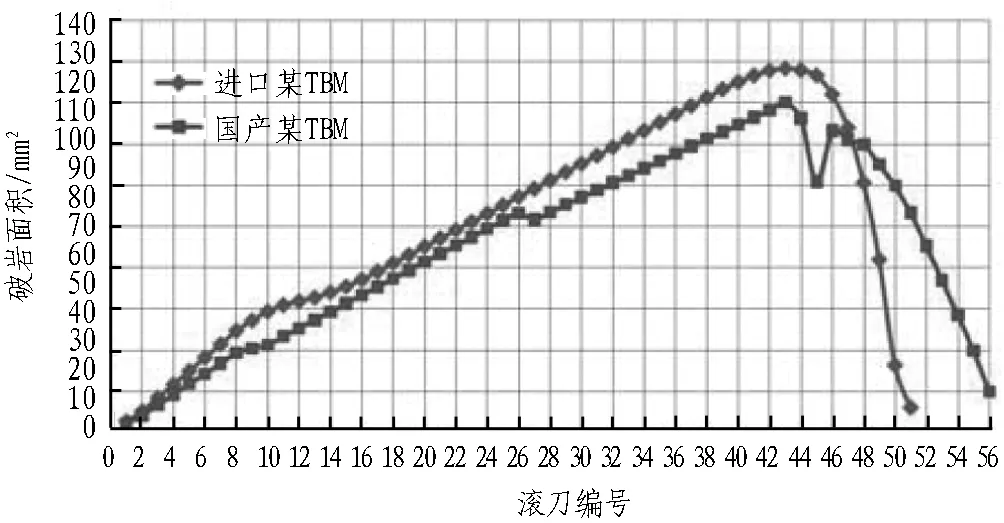

通过对比2台直径8.0 m、分别用于秦岭某引水隧洞的进口TBM和东北某引水隧洞的国产TBM的刀盘刀具布置,分析刀盘刀具设计对滚刀磨损的影响。进口TBM刀盘上布置了4把17 in双刃中心滚刀,43把20 in单刃滚刀(其中正滚刀32把,边滚刀11把),共计51个刀刃; 国产TBM刀盘上布置了4把17 in双刃中心滚刀,48把19 in单刃滚刀(其中正滚刀36把,边滚刀12把),共计56个刀刃。2台TBM各刀位滚刀的刀间距和破岩面积对比如图6所示。

(a) 各刀位滚刀刀间距

(b) 各刀位滚刀破岩面积

Fig. 6 Comparison between imported cutter and homemade cutter in terms of cutter spacing and rock breaking area

从图6可以看出,2个刀盘均在过渡区43#刀位附近时滚刀的破岩面积最大,国产TBM设计时在该位置附近刻意增加了1把滚刀,试图通过减小刀间距达到减小过渡区域滚刀破岩面积的目的,有利于降低该区域的滚刀磨损量。

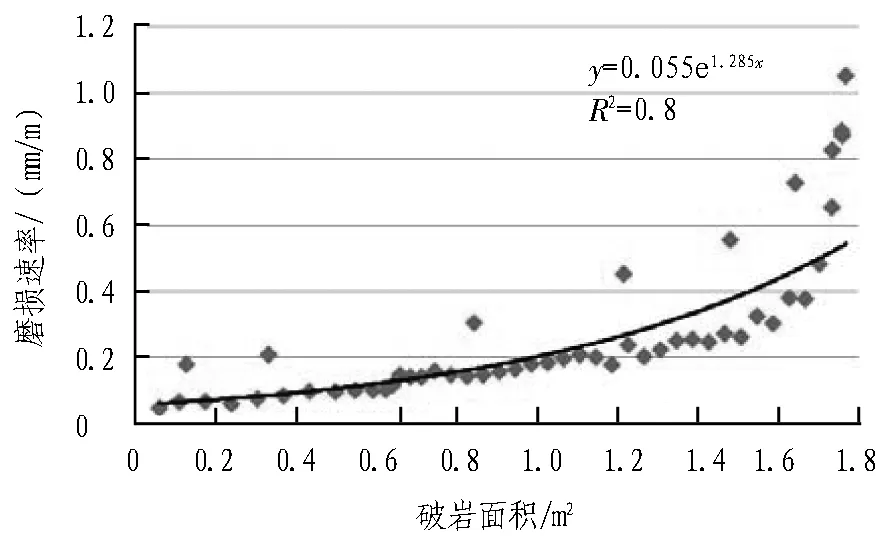

通过统计秦岭某引水隧洞前1 500 m和东北某引隧洞(该工程中心滚刀未统计)前2 000 m每个刀位滚刀的累计磨损量,并定义单位掘进距离的滚刀磨损量为滚刀磨损速率。两个工程均为破岩面积最大的43#刀位的磨损速率最高,每个刀位滚刀的磨损速率与破岩面积的拟合关系如图7所示。

从图7可以看出,两个工程的拟合结果均表明滚刀磨损速率与破岩面积呈正的指数函数关系,其中离散点主要是由于某些滚刀发生异常磨损导致磨损速率加快。滚刀磨损速率的差异主要由于这两个工程的地质条件和所使用滚刀的厂家不同所导致,但破岩面积的指数系数相当接近。

(a) 秦岭某引水隧洞

(b) 东北某引水隧洞

Fig. 7 Fitting relationship between disc cutter wear rate and rock breaking area

由于刀盘刀具设计参数的影响,导致不同刀位滚刀的磨损速率有所差异,为了能够准确计算不同刀位滚刀的磨损量,引入滚刀磨损刀位系数[16]。刀位系数通过指定某把滚刀的刀位系数为1,其他刀位的刀位系数利用某一掘进段各刀位累计磨损量与指定刀位累计磨损量的比值得到; 对于尚未开工的工程,刀位系数可通过所设计刀盘的每个刀位的破岩面积与破岩速率的拟合关系来预测刀位系数。确定刀位系数之后,只要确定指定刀位的滚刀磨损量就可以确定所有刀位的滚刀磨损量。

2.2 设备掘进参数的影响

刀盘推力为滚刀提供破岩的垂直力,滚刀所受垂直力越大,越容易磨损; 刀盘扭矩为滚刀提供破岩的滚动力,滚刀所受滚动力越大,越容易磨损; 但刀盘扭矩与刀盘推力高度相关,二者呈正比例关系[17]。刀刃贯入度越大,刀刃与岩石中硬质颗粒接触的机会越大,刀圈材料越容易被剥落。刀盘转速越大,滚刀破岩所受的冲击力越大,容易导致刀圈崩刃; 但由于刀盘转速相对较低,滚刀的线速度最大也不超过2.5 m/s,滚刀运动属于准静态状态,因此不考虑刀盘转速对滚刀正常磨损的影响。

通过定义单位贯入度时滚刀所受垂直力为滚刀的场切深指数FPI(Field Penetration Index),则

式中: FV为滚刀垂直力,kN; h为刀刃贯入度,即刀盘每转一圈滚刀的切深,mm/r; F为刀盘推力,kN; N为刀盘上的滚刀数量。

通过对现场刀具使用情况与刀具磨损参数的分析,刀盘正滚刀磨损主要是直接破岩的一次磨损,刀盘边缘滚刀除了直接破岩导致的直接磨损外,还包括重复破碎堆积在刀盘底部的岩渣造成的二次磨损; 刀盘正滚刀的磨损速率随着滚刀安装半径的增大成线性增加; 因此可以通过刀盘正滚刀的平均磨损速率来反映整个刀盘绝大部分刀具的消耗量。在地质影响因素不变的情况下,建立刀盘正滚刀平均磨损速率与场切深指数FPI的关系就可以预估刀盘上绝大部分滚刀的消耗量。

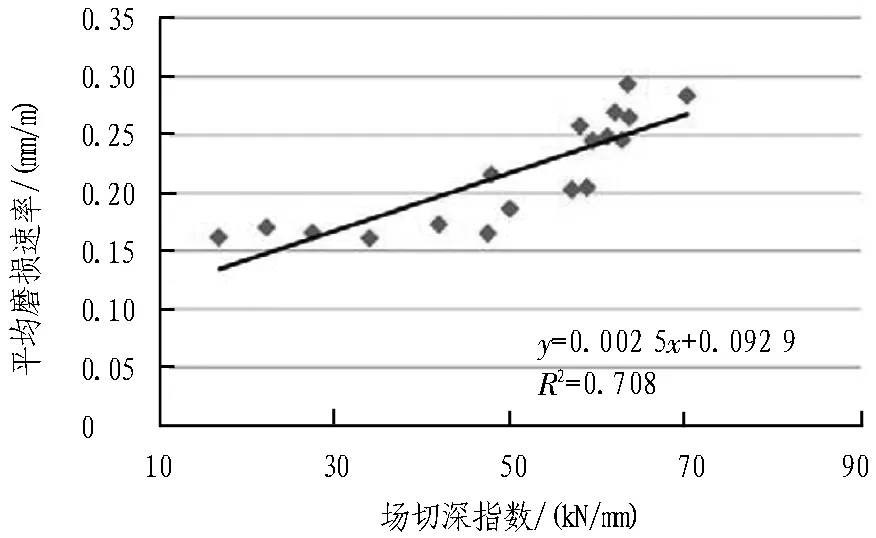

场切深指数FPI被广泛地用作TBM可掘性的衡量指标[18],也可作为设备掘进参数对滚刀磨损的敏感指标。通过对秦岭某引水隧洞前1 000 m掘进段设备掘进参数和刀具磨损的统计,建立场切深指数对滚刀磨损的影响。根据该掘进段的掘进报告,对每个循环(约1.8 m)的掘进参数进行统计,并求得每50 m(约28个循环)各掘进参数的平均值; 每50 m统计各刀位的累计磨损量,通过计算9#—40#正滚刀磨损速率再求其平均值得到平均磨损速率。正滚刀平均磨损速率与场切深指数的关系如图8所示,从图中可以看出,随着场切深指数的增大,滚刀平均磨损速率呈线性增加。

图8 正滚刀平均磨损速率与场切深指数的拟合关系

Fig. 8 Fitting relationship between disc cutter average wear rate and FPI

3 影响滚刀磨损的其他因素

不同厂家的滚刀除了刀具的几何尺寸不同以外,刀圈材料的不同也对滚刀磨损有着显著的影响,文献[19]从滚刀微观磨损机制出发,建立的滚刀磨损速率预测模型中滚刀磨损速率与σc/σs(σc为岩石抗压强度,σs为刀刃屈服强度,定义σc/σs为滚刀的相对强度)呈正比。对于抗压强度一定的岩石,刀刃屈服强度越高,则滚刀的相对强度值越小,滚刀的磨损速率越慢; 但由于文献[19]中的假设条件为滚刀仅发生了基于塑性去除机制的磨粒磨损,而滚刀使用时的实际情况是当刀刃的屈服强度提高时,刀刃的抗冲击韧性将大幅度下降,此时滚刀的部分塑性去除机制转化为脆性断裂去除机制,刀刃材料更易被岩石中的硬质颗粒剥离,表现出的宏观现象为刀圈崩刃。对于抗压强度一定的岩石,刀刃屈服强度越低,则滚刀的相对强度值越高,此时刀刃容易发生塑性变形,导致滚刀的磨损速率加快,且不易将岩石破碎,表现出的宏观现象为刀圈卷刃。因此,滚刀的相对强度应控制在一个较合适的范围内才有利于降低滚刀磨损,对于不同抗压强度的岩石,滚刀的屈服强度也应该做相应调整才能尽可能地降低滚刀的磨损。

除了刀圈材料对滚刀磨损的影响外,刀圈的刃形也对滚刀的磨损有影响。滚刀的刃形经历了从楔形到近似常截面的发展过程,有效提高了滚刀的使用寿命; 亦有学者提出通过改变滚刀内外侧刃半角来减小破岩刃上最大破岩粒作用点的侧向滑移量,从而提出一种新型滚刀刀圈[20],降低滚刀的磨损。

4 结论与讨论

通过对影响滚刀磨损的地质因素和机械因素开展室内实验和现场实验,得到以下结论。

1)岩石对滚刀磨损的地质影响是岩石等效石英含量和单轴抗压强度共同作用的结果。岩石磨蚀性指标与等效石英含量呈正的线性关系,与单轴抗压强度呈正的对数函数关系; 岩石磨蚀性指标与岩石等效石英含量和单轴抗压强度的乘积呈正的对数函数关系。

2)破岩面积是刀盘刀具设计参数对滚刀磨损的敏感指标,滚刀磨损速率与破岩面积呈正的指数函数关系; 场切深指数是设备掘进参数对滚刀磨损的敏感指标,滚刀平均磨损速率与场切深指数呈正的线性函数关系。

在分析滚刀磨损影响因素的基础上,利用提取的磨损影响因素敏感指标,通过室内实验和现场实验建立滚刀磨损的预测模型是课题进一步研究所要开展的工作。为了有效降低滚刀的磨损,应从滚刀的材料和刃形等方面入手,通过确定最优的滚刀相对强度和开发新型滚刀刃形,达到提高滚刀耐磨性的目的。

[1] 万治昌,沙明元,周雁领.盘形滚刀的使用与研究(1): TB880E型掘进机在秦岭隧道施工中的应用[J].现代隧道技术,2002,39(5): 1-11. (WAN Zhichang, SHA Mingyuan, ZHOU Yanling. Study of disk cutters for hard rock (1): Application of TB880E TBM in Qinling Tunnel [J]. Modern Tunnelling Technology, 2002, 39(5): 1-11. (in Chinese))

[2] Prieto L A. The cerchar abrasivity index’s applicability to dredging rock [C]//Proceedings of the Western Dredging Association (WEDA XXXII) Technical Conference and Texas A & M University (TAMU 43) Dredging Seminar. San Antonio: [s.n.], 2012: 212-219.

[3] 王旭,赵羽,张宝刚,等.TBM滚刀刀圈磨损机理研究[J].现代隧道技术,2010,47(5): 15-19. (WANG Xu, ZHAO Yu, ZHANG Baogang, et al. Research on the ring wear mechanism of TBM disc cutter [J]. Modern Tunnelling Technology, 2010, 47(5):15-19. (in Chinese))

[4] 竺维彬,王晖,鞠世健.复合地层中盾构滚刀磨损原因分析及对策[J].现代隧道技术,2006,43(4): 72-76, 82. (ZHU Weibin, WANG Hui, JU Shijian. Analysis of abrasion of disc cutters of shields in composite ground and countermeasures [J].Modern Tunnelling Technology, 2006, 43(4): 72-76, 82. (in Chinese))

[5] 张厚美,区希,易觉.运用盾构掘进参数跟踪判断滚刀损坏的研究[J].现代隧道技术,2014,51(4): 121-126. (ZHANG Houmei, OU Xi, YI Jue. Tracking and determination of cutter damage based on the driving parameters of a shield [J]. Modern Tunnelling Technology, 2014, 51(4): 121-126. (in Chinese))

[6] 孙红,周鹏,孙健,等.岩石隧道掘进机滚刀受力及磨损[J].辽宁工程技术大学学报(自然科学版),2013,32(9): 1237-1241. (SUN Hong, ZHOU Peng, SUN Jian, et al. Stress and wear of disc cutter of rock tunnel boring machine [J].Journal of Liaoning Technical University (Natural Science), 2013, 32(9): 1237-1241. (in Chinese))

[7] 张忠健,谢浩,林国标,等.盾构机盘型滚刀刀圈关键材料设计与试制[J].硬质合金,2013,30(6): 326-331. (ZHANG Zhongjian, XIE Hao, LIN Guobiao, et al. Design and trial production of disc cutter ring for tunnel boring machine [J].Cemented Carbide, 2013, 30(6): 326-331. (in Chinese))

[8] WANG Lihui, KANG Yilan, CAI Zongxi, et al. The energy method to predict disc cutter wear extent for hard rock TBMs [J]. Tunnelling and Underground Space Technology, 2012, 28: 183-191.

[9] WANG Lihui, KANG Yilan, ZHAO Xiangjun, et al. Disc cutter wear prediction for a hard rock TBM cutterhead based on energy analysis [J].Tunnelling and Underground Space Technology, 2015, 50: 324-333.

[10] ZHANG Zhaohuang, MENG Liang, SUN Fei. Wear analysis of disc cutters of full face rock tunnel boring machine [J].Chinese Journal of Mechanical Engineering, 2014, 27(6): 1294-1300.

[11] Hassanpour J, Rostami J, Tarigh Azali S, et al. Introduction of an empirical TBM cutter wear prediction model for pyroclastic and mafic igneous rocks: A case history of Karaj water conveyance tunnel, Iran [J]. Tunnelling and Underground Space Technology, 2014,43: 222-231.

[12] West G. Rock Abrasiveness testing for tunneling [J]. Inter-national Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1989, 26(2): 151-160.

[13] Wijk G. A model of tunnel boring machine performance [J]. Geotechnical and Geological Engineering, 1992, 10(1): 19-40.

[14] 郭璐,陈馈,李凤远,等.一种岩石磨蚀性实验[J].隧道建设,2015,35(1): 28-32. (GUO Lu, CHEN Kui, LI Fengyuan, et al. A new rock abrasiveness test method [J]. Tunnel Construction, 2015,35(1): 28-32. (in Chinese))

[15] 杨志勇,江玉生,冯吉利,等.狮子洋隧道围岩磨蚀性研究[J].解放军理工大学学报(自然科学版),2012,13(3): 311-315. (YANG Zhiyong, JIANG Yusheng, FENG Jili, et al. Abrasivity characteristics of surrounding rock mass of Shiziyang Tunnel [J].Journal of PLA University of Science and Technology (Natural Science Edition), 2012,13(3): 311-315. (in Chinese))

[16] 万治昌,沙明元,周雁领. 盘形滚刀的使用与研究(2): TB880E型掘进机在秦岭隧道施工中的应用[J].现代隧道技术,2002,39(6):1-12. (WAN Zhichang, SHA Mingyuan, ZHOU Yanling. Study of disk cutters for hard rock (2): Application of TB880E TBM in Qinling Tunnel [J]. Modern Tunnelling Technology, 2002, 39(6): 1-12. (in Chinese))

[17] 宋克志. 泥岩砂岩交互地层越江隧道盾构掘进效能研究[D]. 北京: 北京交通大学,2005. (SONG Kezhi. Study of tunneling performance of shield tunnel under river in alternation of mudstone and sandstone[D]. Beijing: Beijing Jiaotong University, 2005. (in Chinese))

[18] 杜立杰,齐志冲,韩小亮,等.基于现场数据的TBM可掘性和掘进性能预测方法[J].煤炭学报,2015,40(6): 1284-1289. (DU Lijie, QI Zhichong, HAN Xiaoliang, et al. Prediction method for the boreability and performance of hard rock TBM based on boring data on site[J]. Journal of China Coal Society, 2015, 40(6): 1284-1289. (in Chinese))

[19] 杨延栋,陈馈,李凤远,等.盘形滚刀磨损预测模型[J].煤炭学报,2015,40(6): 1290-1296. (YANG Yandong, CHEN Kui, LI Fengyuan, et al. Wear prediction model of disc cutter [J]. Journal of China Coal Society, 2015, 40(6): 1290-1296. (in Chinese))

[20] 张照煌,于国巍,孙飞.新型盘形滚刀圈设计理论研究[J].矿山机械,2013,41(10): 10-13. (ZHANG Zhaohuang, YU Guowei, SUN Fei. Study of design theory of new-type disc cutter ring [J]. Mining & Processing Equipment, 2013, 41(10): 10-13. (in Chinese))

Analysis of Influencing Factors of Wear of Disc Cutter of Full-face Hard Rock Tunnel Boring Machine

YANG Yandong, CHEN Kui, GUO Lu, LI Xing

(State Key Laboratory of Shield Machine and Boring Technology, Zhengzhou 450001, Henan, China)

The wear of TBM disc cutter is analyzed by indoor test and site test in terms of geological factor and mechanical factor, so as to control and reduce the wear of disc cutter and predict the wear amount. The influencing rules of equivalent quartz content (EQC) and unconfined compressive strength (UCS) on rock abrasiveness are obtained by cement sample and rock sample test. The influencing rules of rock breaking area of disc cutter on disc cutter wear rate are obtained by carrying out comparison between imported cutterhead and cutter and homemade cutterhead and cutter. The influencing rules of field penetration index (FPI) on average wear rate of disc cutter are obtained by carrying out comparison between TBM boring parameters and cutter wear data. The study results show that: 1) The geological factors of EQC and UCS affect the wear of disc cutter together. 2) The rock breaking area is the sensitive index of cutterhead and cutter design to disc cutter wear. 3) The FPI is the sensitive index of equipment boring parameters to disc cutter wear.

full-face rock tunnel boring machine (TBM); disc cutter; cutter wear; influencing factors; sensitive index

2016-05-12;

2016-06-28

国家重点基础研究发展计划(“973”计划)项目(2014CB046906); 中铁隧道集团科技创新计划(隧研合2014-01)

杨延栋(1988—),男,陕西宝鸡人,2014年毕业于西南交通大学,机械设计及理论专业,硕士,助理工程师,主要从事盾构及掘进技术研究工作。E-mail: yay_sky@163.com。

10.3973/j.issn.1672-741X.2016.11.018

U 455.43

A

1672-741X(2016)11-1394-07