铝合金扁锭的尺寸控制

2016-12-13徐正权

徐正权

(西南铝业(集团)有限责任公司,重庆 401326)

铝合金扁锭的尺寸控制

徐正权

(西南铝业(集团)有限责任公司,重庆 401326)

分析了不同结晶器设计收缩率及铸造工艺参数对铝合金扁锭尺寸的影响,为如何准确控制铝合金扁锭尺寸提供了参考。

铝合金;扁锭尺寸;结晶器设计;铸造工艺

0 前言

铝合金扁锭的形状及尺寸直接影响着后步工序的锯切量及铣面量,甚至铣面效率。锯切量或铣面量不够,会对最终产品质量造成一定影响,同时,过多的锯切量和铣面量又降低了成品率。本文针对直接水冷半连续铸造铝合金扁锭探讨了结晶器尺寸设计、铸造工艺对铝合金扁锭最终形状及尺寸的影响,我们针对615mm×1880mm及620mm×1880mm两个规格结晶器尺寸及在不同工艺下生产出的扁锭产品尺寸进行了测量及分析。

1 结晶器尺寸

锭尾膨胀是在铸造初始阶段由于铸造工艺不稳定造成的铸锭尺寸较名义尺寸大的现象,其值为铸锭中心最大厚度与名义厚度的差值。锭尾膨胀的大小与结晶器尺寸有直接关系。

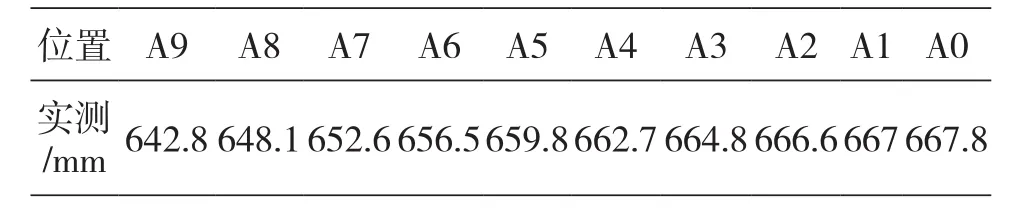

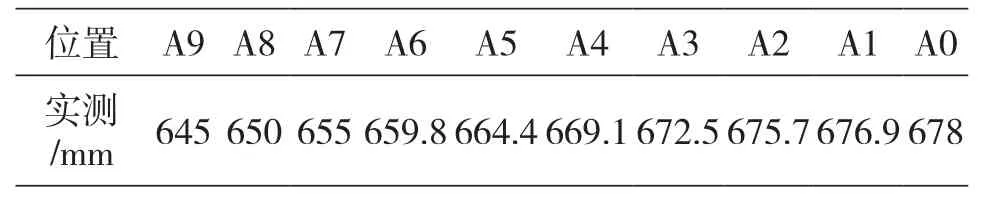

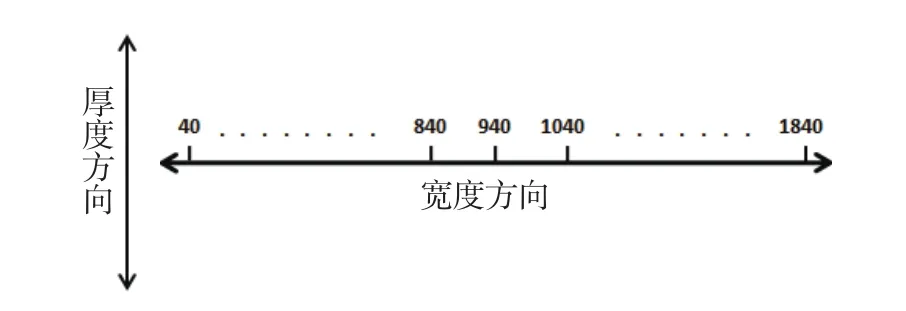

我们对615mm×1880mm及620mm×1880mm规格结晶器进行了实际尺寸测量,测量位置及实测尺寸如图1、表1和表2所示。

图1 结晶器测量位置示意图

表1 615mm×1880mm规格结晶器实测尺寸

表2 620mm×1880mm规格结晶器实测尺寸

扁锭厚度方向收缩率=(结晶器实测尺寸-铸锭名义尺寸)/ 结晶器实测尺寸×100%。

615mm×1880mm规格铸锭厚度方向最大收缩率=(667.8-615)/667.8×100%≈7.9%。

620mm×1880mm规格铸锭厚度方向最大收缩率=(678-620)/678×100%≈8.6%。

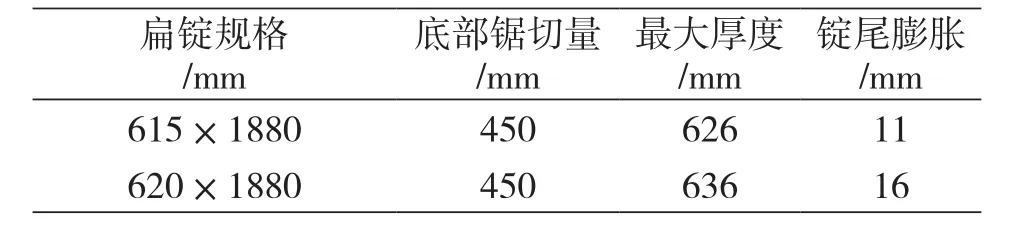

在相同铸造开头工艺下,铸锭锯切450mm后所测得的截面最大厚度如表3所示。

表3 不同结晶器收缩率对应的锭尾膨胀

但为了在稳定阶段获得与铸锭名义厚度相近的尺寸,615mm×1880mm规格的铸造速度为50mm/min,而620mm×1880mm规格的铸造速度为55mm/min。

从而可得出如下结论:锭尾膨胀的大小随结晶器厚度方向最大收缩率的增加而增加,增加稳定状态的铸造速度会提高结晶器厚度方向的最大收缩率。在结晶器尺寸设计时,需平衡稳态铸造速度与锭尾膨胀之间的关系。

2 铸锭在长度方向上的截面尺寸

铸锭在长度方向上的截面尺寸是存在差异的。对615mm×1880mm规格铸锭在长度方向上不同位置对应的截面尺寸进行了解剖测量,测量位置如图2所示。

图2 扁锭测量位置示意图

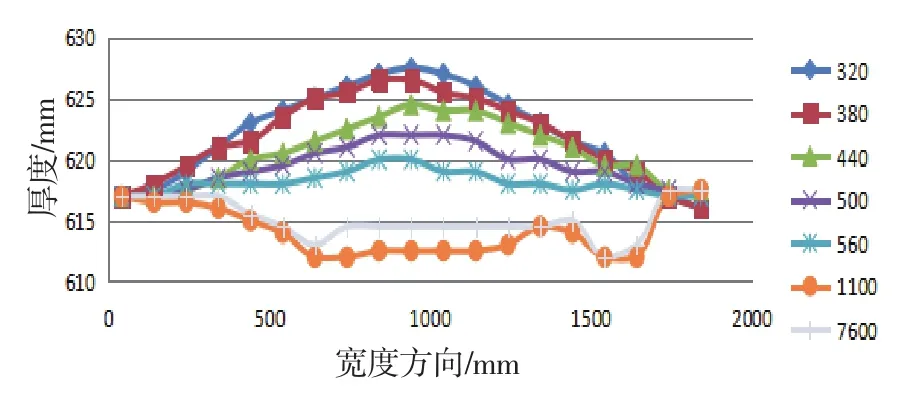

图3 不同长度对应铸锭截面尺寸

从图3可以看出,锭尾膨胀随着铸造长度的增加而减小,稳态时(1100mm)铸锭截面尺寸比底部(560mm)和浇口部(7600mm)都要小。

3 铸造速度对铸锭截面尺寸的影响

随着铸造速度的提高,铸锭液穴变深。而铸锭液穴的深浅影响了铸锭的收缩。铸锭液穴越深,收缩越容易,反之则越困难。故铸造速度的快慢会对铸锭截面尺寸造成较大影响。

图4 不同开头速度对应铸锭底部截面尺寸(底部切280mm)

从图4可以看出,铸锭底部膨胀大,在底部锯切280mm的情况下比名义厚度大15mm左右。这是由于铸锭底部由于工艺未稳定,铸造速度低、冷却水流量低、熔体温度低,且熔体与底座直接接触后冷却强度大,铸锭底部液穴浅,熔体收缩受阻所致。同时可看出,在相同的底部锯切量及工艺条件下,随着开头铸造速度的增加,其截面尺寸有减小的趋势,但趋势不是很明显,这主要是因为开头阶段的热传导较复杂,铸造速度对液穴深浅的影响不敏感所致。

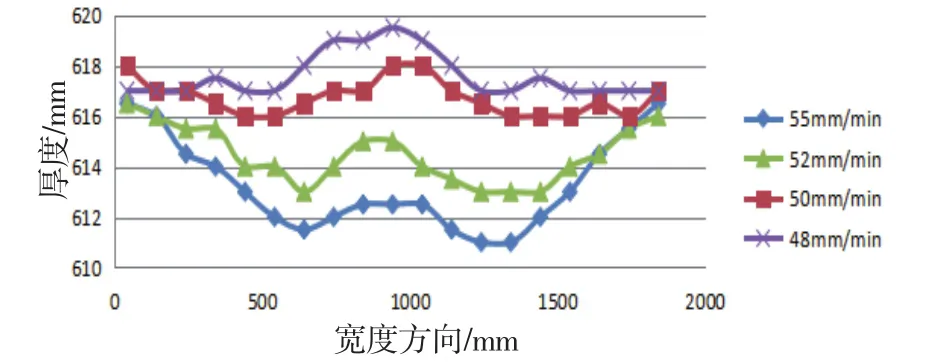

图5 稳态不同铸造速度对应铸锭截面尺寸(浇口部切120mm)

从图5可以看出,在铸造的稳定阶段及其它工艺条件不变的情况下,随着铸造速度的增加,铸锭液穴变深,铸锭收缩更加容易,故铸锭厚度逐渐减小,在52mm/min最接近铸锭名义厚度。

4 结论

(1)锭尾膨胀的大小随结晶器厚度方向最大收缩率的增加而增加,增加稳定状态的铸造速度

会提高结晶器厚度方向的最大收缩率。在结晶器尺寸设计时,需平衡稳态铸造速度与锭尾膨胀之间的关系。

(2)由于铸锭在浇口部和底部的液穴比稳定状态浅,铸锭在底部和浇口部的厚度比稳态大。

(3)结晶器收缩率的大小决定了铸锭底部厚度的大小,且通过工艺调整的空间较小。

(4)随着铸造速度的增加,铸锭在稳态时厚度逐渐减小。

(编辑:余东梅)

预测多轴负荷条件下铝合金疲劳寿命的系统和方法

美国专利 US8515688

本发明披露了一种预测铝合金疲劳寿命的系统,这种系统包括以显微力学理论为基础的多轴向循环负荷疲劳寿命模型与计算机可读介质配合。这种系统对获得的与铝合金及铝合金所受的应力状态有关的信息进行处理,然后通过疲劳寿命模型对铝合金疲劳寿命进行预测。合金的缺陷和显现组织特征可以用铸造、凝固和热处理工艺数学模型基于冶金测量的极值统计学进行计算。

减少铸件气体缺陷的空心芯

美国专利 US8540009

本发明涉及一种铸造用空心砂芯的制造方法,用这种方法制造的砂芯可以显著减少铸件气体缺陷的发生。该方法包括以下步骤:制备带有许多辐条的砂芯嵌入体,诸多辐条之中至少有一条具有端部;围绕砂芯嵌入体制备砂芯的先驱体;对砂芯先驱体进行硬化处理,形成围绕砂芯嵌入体的整体砂芯结构;去除或转化至少部分砂芯嵌入体,包括去除或转化砂芯嵌入体的许多辐条中的至少一条,使硬化的砂芯中形成至少一条通道以及至少一个通道出口。

低压铸造模具顶模

中国专利 CN203371022U

本专利所介绍的低压铸造模具顶模由排气盘与内顶模组成。排气盘上设有冷却通道与排气孔道,冷却通道与排气孔道正交排布,并环绕在排气孔道外侧,排气孔道数量至少为10个,每条直径最大为5mm。每条排气孔道上端设置空腔,空腔与大气连通。本发明的最有利效果在于可解决铝车轮低压铸造充型过程中模具排气不畅、形成模具型腔压力,造成铸造缺陷的问题。

Dimension Control for Aluminum Alloy Slab

XU Zheng-quan

(Southwest Aluminum (Group) Co.,Ltd., Chongqing 401326, China)

The effect of various shrink rate of molds and casting parameters on dimensions of aluminum alloy slab was analyzed, which provided reference for controlling the dimensions of aluminum alloy slab.

aluminum alloy; slab; dimensions; mold design; casting process

TG292

B

1005-4898(2016)03-0034-03

10.3969/j.issn.1005-4898.2016.03.08

徐正权(1987-),男,重庆人,助理工程师,大学本科。

2016-03-15