6N01铸棒表面花斑成因及解决措施

2016-12-13栾守国蒋隆华孙本良刘平礼

栾守国,蒋隆华,孙本良,刘平礼

(龙口市丛林铝材有限公司,山东 龙口 265705)

6N01铸棒表面花斑成因及解决措施

栾守国,蒋隆华,孙本良,刘平礼

(龙口市丛林铝材有限公司,山东 龙口 265705)

通过低倍检测、金相观察和扫描电镜等方法探究了6N01铸棒车皮后表面花斑的形成原因。结果表明,6N01铸棒表面花斑是由边部偏析层过厚,车皮不尽引起的。偏析层处的晶粒尺寸差异较大,且Mg、Si为主要偏析元素。同时,简要分析了偏析层形成的主要影响因素,并根据实践验证提出了减小偏析层厚度的措施。

6N01合金;表面花斑;偏析层

0 前言

6N01合金于20世纪80年代由日本开发,属于热处理可强化的Al-Mg-Si合金,因其具有密度低、比强度高、良好的铸造性能、加工成型性能、焊接性和抗腐蚀性能等优势而广泛应用于轨道交通车体,是生产大型薄壁中空型材的良好材料[1]。

在铸造过程中,设备条件、熔铸工艺、操作不当等原因都可能使6N01铸锭表层产生诸如疏松、气孔、偏析、夹杂与氧化物等缺陷,有时进行工艺性的车皮处理后仍不能消除。

偏析是铝合金铸造过程中常见的一种质量缺陷,指的是金属或合金熔炼过程中在晶粒内部、晶粒之间或组织的不同部位化学成分分布不均匀的现象,通常可以分为晶内偏析和区域偏析两大类。晶内偏析可以通过合理的均匀化处理得以改善,而区域偏析却难以通过工艺处理来减轻或消除[2]。区域偏析的存在将引起局部化学成分的波动,进而导致型材力学、抗腐蚀等性能的不稳定,存在较大的安全隐患,因此探究偏析产生的原因,提出合理的解决方案对消除偏析、降低成本、提高型材性能有重要意义。

1 试验方法

试验合金为国产型φ384mm的6N01合金,其实测成分如表1所示。

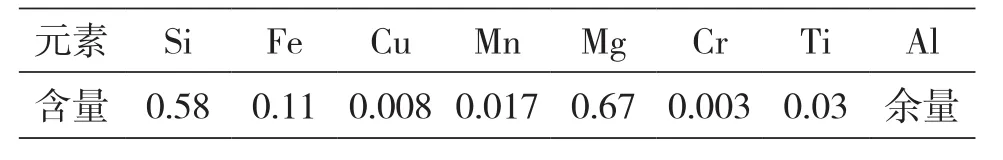

表1 试验6N01合金的化学成分(质量分数/%)

根据GB/T 3246.2-2012标准要求,在均匀化后的铸棒上截取低倍试片,采用100g/L的NaOH溶液浸蚀10~15min。在低倍试片上取小块金相样品,金相样品经粗磨、精磨、抛光后采用Keller试剂(2mL HF + 3mL HCl + 5mL HNO3+ 190mL H2O)

浸蚀2min左右,在ZEISS Observer AXIO型金相显微镜下观察。扫描样品经粗磨、精磨、抛光、超声清洗后在ZEISS EVO 18型扫描电子显微镜下观察,加速电压为20kV。

铸造设备为浙江鑫耐铝熔铸设备材料有限公司生产的三行六列结晶器工装,一次熔铝40t,共铸造18根直径384 mm的铝合金圆铸棒。

2 试验结果

2.1 低倍观察

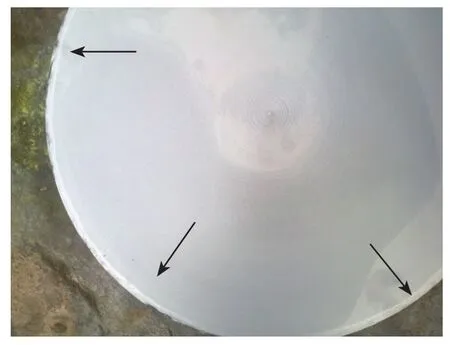

图1所示为6N01试片碱洗后的低倍照片。由图可以看出,试片不存在疏松、气孔、夹杂、白斑、光亮晶、羽毛晶等铸造缺陷,但在试片边部存在明显的偏析层(黑色箭头所示)。经测量,其厚度为3~5.5mm。

图1 6N01试片碱洗后的低倍照片

根据机加工工艺要求,φ384mm的铸棒应在半径方向上车去4mm。而偏析层厚度在3~5.5mm,也就是说铸棒边缘的偏析层在有些部位完全被车去,有些部位还有剩余,这恰好说明了车皮后的铸棒表面有的地方有花斑现象,而有的地方正常。

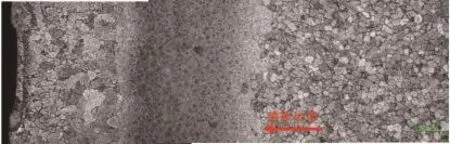

图2 6N01偏析试样的径向偏光金相照片

2.2 金相观察

经Keller试剂腐蚀后,偏析试样肉眼即可观察到明亮的条形区域,宽度约为2mm,距试样边缘1~2mm。其偏光金相显微照片如图3所示。

由图可知,径向上的组织特征差异较大。边部晶粒呈等轴状,较为细小,平均晶粒尺寸为76μm;然后是一层较薄的粗晶区,晶粒轮廓明显,但没有典型的生长取向;紧接着是一层长条区,观察不到晶粒、晶界特征,且与周围的组织界限明显;最后是非常细小的等轴晶区,平均晶粒尺寸约为74.3μm。

典型的铸锭组织有三个晶区:表层细晶区、柱状晶区和等轴晶区。这三个晶区在6N01合金均匀化组织中都有所体现,但柱状晶区退化为没有明显生长取向的粗晶区,这是因为铸造时添加了晶粒细化剂,促进形成大量的非均匀晶核,有效阻碍了晶粒的定向生长。此外,组织还多出一个条形区,其典型特征是观察不到明显的晶界,对应于低倍试片上光亮的条形区域。

2.3 扫描电镜能谱分析

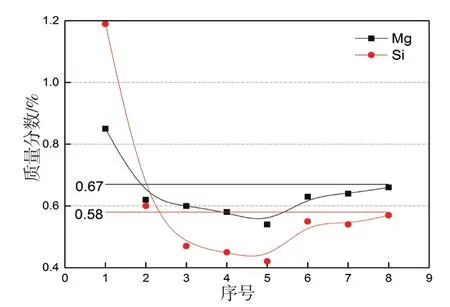

通过模拟EDS线扫描的方式从试样边缘沿径向依次选取8个小矩形框进行微区能谱分析,沿径方向能谱分析的长度大于偏析层的厚度,其中1号微区对应于表层细晶区,2号微区对应于粗晶区,3、4、5号微区对应于条形光亮区,6、7、8号微区对应于等轴晶区,所得结果如表2和图3所示。1号微区的Mg、Si、Fe、Cr元素含量很高,元素偏析程度最大,其中主合金元素Si的含量达正常值的2倍有余;而后元素含量迅速降低,到2号微区基本回到正常值。再到3、4、5号微区时,主合金元素Mg、Si含量继续降低,且低于正常值,呈现出负偏析现象;到6、7、8号微区时,各元素含量又基本回到了正常值的水平。

图3 Mg、Si含量在径向的变化关系图

图3所示为主合金元素Mg、Si的含量在试片径向的变化,由图可知合金元素在径向上的变化规律非常明显,也即Mg、Si含量沿径向迅速下降至最低值后缓慢回归到正常值水平。因为铸造时,表层凝固收缩,导热能力下降,次表层区域受热重熔回糊状区,在熔体静压力和余液析出的气体产生的压力联合作用下,部分熔体沿晶界及枝晶间向表面移动,而靠里层熔体会逐渐填充和扩散至此区域,最终产生了上述的元素分布规律。从图中还可以发现,Si元素含量的波动范围较Mg元素大得多,这可能与同种条件下Si原子的扩散系数大、流动性好有关[3]。

3 分析与讨论

3.1 偏析影响因素

作为一种常见的铸锭质量缺陷,偏析很难完全消除,但可以通过调节冷却强度、铸造速度、结晶器技术等因素控制偏析层厚度,以满足后续工艺要求。

(1)冷却强度对偏析的影响最大。随冷却强度的增加,铸锭结晶速度加快,溶质元素扩散受阻,因而减小了区域偏析的程度;同时增大了过冷度,形核率增加,晶粒得以细化,有利于获得优质铸锭。在铸造的不同阶段,冷却强度也需要有不同的变化。铸造初期,冷却强度应该足够小,防止铸锭冷却收缩不均而变形甚至开裂,而后要逐渐过渡到正常的冷却强度。影响冷却强度的因素主要有冷却水流量和水温,由于水温在铸造前后的变化不大于2℃,因此关键在于控制水流量。

(2)铸造速度的快慢直接影响结晶速度的大小、液穴的深浅和固液过渡带的宽窄,对区域偏析的影响尤为重要。在冷却水量过渡阶段和正常铸造阶段,冷却强度和铸造速度都要进行良好的匹配。

(3)结晶器技术对偏析的形成有重大影响,在理论上甚至可以消除偏析缺陷。目前企业应用的主流结晶器技术主要有低液位铸造(LHC)、热顶铸造(HTC)和气滑铸造(ASC),分别对应于大、中、小型铸锭的生产[4]。气滑铸造有一个重要的特点,即减小了一次冷却强度,同时增大了二次冷却强度。结晶器中一次冷却区形成一层薄薄的凝壳,既有定型的作用,又可避免熔体重熔及向表面流动,有效减小了偏析的程度[5],提高铸锭品质,因而这种技术正得到越来越广泛地应用。更为先进的超声铸造(USC)[6]和电磁铸造(EMC)[7]则利用超声波和电磁波的作用对熔体引起物理振动和搅拌,有利于均匀散热和溶质的平衡分布,可减少偏析、疏松、气孔等缺陷,获得组织致密、成分均匀的铸棒。然而这两种结晶器技术的实践应用还有很多技术难题亟待解决,在工厂、企业中的大规模应用前景广阔但任重道远。

3.2 控制偏析层措施

(1)提高冷却强度,保证冷却均匀性。时值夏季,气温较高,而铸造车间气温更高,因此严

禁冷却水温超过30℃,一般需采取适当措施对循环水进行冷却,推荐水温保持在25±2℃(冬季时水温较低,应适当调小水量),以免未达到工艺设定的冷却强度,又浪费了水电资源。铸造开始时,在保证铸锭不裂的前提下,平稳较快地增大冷却水流量至2.0m3/min,而后随铸速增大而逐渐增加到3.2m3/min,有效提高冷却强度,对增大形核率,细化晶粒和减小偏析有利。

(2)确保冷却强度的均匀性。铸造前,对结晶器冷却水孔进行有效疏导,保证冷却水顺畅喷出,并对冷却循环水进行多次过滤,除去大块杂物,以免铸造时堵塞冷却水孔,影响冷却均匀性。同时适当调整水压,使水柱喷射到铸棒表面形成的液面与相邻水柱有所重叠。

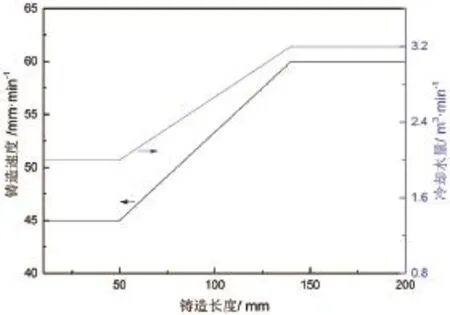

(3)冷却水量和铸速攀升相匹配。从开始铸造到正常铸造必经一个过渡阶段,需要冷却水量的攀升和铸造速度的攀升相匹配[6]。对于6N01合金,铸造长度在50mm以内时,铸造速度宜保持在45mm/min左右。铸造长度在50~140mm之间的阶段是铸造速度和冷却水量双攀升的阶段。铸造速度由开始的45mm/min线性增加到60mm/min,冷却水流量从开始的2.0m3/min线性增加到3.2m3/min。铸造速度与冷却水量的双攀升图如图4所示。

图4 铸造速度和冷却水量的攀升图

图中可以看出,铸造速度和冷却水量的起始攀升位置和结束位置基本一致,从50mm左右开始攀升,在140mm左右结束,单位时间内冷却水的增量稍大于铸造速度的增量,因而单位铸造长度内的冷却水量由起始的44.4L增加到53.3L,保证铸造速度和冷却水量良好匹配的同时,增大了冷却强度,有利于减小偏析产生的几率及偏析程度。

(4)结晶器的选择及构造调整。对于直径384mm的铸棒,应选用热顶铸造结晶器,即可以避免气滑铸造凝壳破裂漏铝的危险,又可以提高二次冷却强度。另外,调整结晶器转接板下注口的孔径,由原来的φ235mm减小至φ100mm,在保证熔体供应充足的同时减少下注时熔体热量的散失,充分发挥热顶铸造技术的优势[5]。

通过工艺微调和结晶器改造,在新铸造的φ384mm 6N01合金铸棒边部取一块金相试样,其偏光下的金相组织如图5所示。与图2相比,试样从边部到中心依然存在表层细晶区、表层粗晶区、长条区和等轴晶区,但长条区已显著缩小,仅剩100μm宽左右,且整个偏析层不足2mm,在后续的车皮工序中可确保完全车除表面偏析层,这充分保证了铸棒质量,为铝型材质量的提高创造了有利条件。由此说明,整改措施是有效的。

图5 优化工艺后铝棒的偏光金相组织

4 结论

(1)6N01合金铸棒车皮后出现的表面花斑现象是由铸棒偏析层过厚且厚度不均,以致车皮不尽引起的。

(2)6N01合金铸棒表层的偏析元素主要为Si、Mg,且Si元素的偏析程度较Mg元素的更大,这是跟Mg、Si元素的扩散系数相对应的。

(3)通过采取以下措施:调节冷却水量、控制水温、提高冷却强度,保证冷却的均匀性、保证冷却水量和铸造速度的攀升相匹配、选择合适的结晶器等等,可以减小偏析层厚度至2mm以内,大大提高6N01合金的铸造质量。

[1] 彭建,周绸,张丁非. 高速列车用6N01铝合金焊接接头的组织与性能[J].金属热处理,2010,35(11):33-36

[2] 李松瑞,周善初. 金属热处理(再版)[M].长沙:中南大学出版社,2003

[3] 蔡应铎. 6000系铝合金的均匀化处理[C]. 全国第十一届轻合金加工学术年会论文集,青岛,2000

[4] 王家淳,郭世杰. 铝合金半连续铸造直冷技术的研究概况[C].中国首届铝加工技术创新论坛文集,上海,2007

[5] 袁柱桐,任洪阁,刘云龙,等. 热顶铸造结晶器设计对铸锭质量的影响[J].轻合金加工技术,2010,38(6):16-18

[6] 乔翔. 超声7050铝合金组织与性能的研究[D].长沙:中南大学,2010

[7] 左玉波,崔建忠,赵志浩,等. 低频电磁铸造7050铝合金的组织与性能[J].东北大学学报(自然科学版),2008,2(1):77-80

(编辑:余东梅)

新型氧化铝蒸发技术在信发集团成功应用

2016年新年伊始,由河南省九冶化工设备有限公司用自己的专利技术,研制开发的目前世界上产能最大的400吨水/h的“七效两段法分体式降膜蒸发器”于2016年3月1日在信发集团山西孝义企业正式投料,经过几天的连续运行显示,所有技术指标全部达标,特别是汽耗达到0.17吨汽/吨水,表明一次开车顺利成功。该技术设备国内外除本项目外,尚无与本技术相同的开发与应用,填补了国内外空白。

稀土高铁铝合金电缆基地落户广西

近日河北欣意电缆有限公司等3家签署合作协议,在中马钦州产业园共建稀土高铁铝合金电缆产业集群项目。项目总投资200亿元,计划5年打造成千亿元产业集群,形成背靠中国、面向东盟的广西稀土高铁铝合金电缆新材料产业基地。其中,一期项目投资约50亿元,力争2016年上半年开工建设。

西南铝与空客签订新一轮采购框架合同

近日,西南铝与空客公司正式签订了2017年至2023年采购框架合同,正式成为空客公司某型号合金铝材国内唯一供应商。

Cause and Countermeasure for Spot of 6N01 Billets Surface

LUAN Shou-guo,JIANG Long-hua,SUN Ben-liang, LIU Ping-li

(Longkou Conglin Aluminum Co., Ltd., Longkou 265705, China)

The cause of spot on 6N01 billets surface after scalping was investigated by means of macrostructure inspection, optical microscopy and scanning electron microscopy. The results showed that the spotty surface was caused by segregation layer which was too thick to be scalped. There was a big difference in grain size near the segregation layer, and Mg, Si were the main segregation elements. Besides, the main factors for segregation layer were briefly analyzed. Countermeasures to reduce the segregation layer were put forward according to some experiments.

6N01 alloy;spotty surface;segregation layer

TG292

B

1005-4898(2016)03-0009-05

10.3969/j.issn.1005-4898.2016.03.02

栾守国(1980-),男,山东龙口人,主要从事变形铝合金的铸造和挤压方面的研究。

2016-04-13