平流泵用非圆齿轮副的优化设计及实验分析

2016-12-13胡紫阳李大柱

胡紫阳 杨 辉 李大柱 韩 江

1.北京星达科技发展有限公司,北京,1001902.合肥工业大学,合肥,230009

平流泵用非圆齿轮副的优化设计及实验分析

胡紫阳1杨 辉1李大柱2韩 江2

1.北京星达科技发展有限公司,北京,1001902.合肥工业大学,合肥,230009

通过对平流泵工作原理的分析,可知降低流量脉动的最终目标就是降低双柱塞推程合成速度波动。现用平流泵主传动机构采用非圆齿轮串联曲柄滑块机构,其中非圆齿轮副是影响双柱塞合成速度的关键因素。基于预期柱塞运动速度特性反解非圆齿轮副的节曲线,在综合考虑非圆齿轮传动特性和力学特性的前提下,对非圆齿轮副节曲线进行优化设计,基于范成法原理进行非圆齿轮齿廓设计,通过虚拟样机仿真验证了理论设计的正确性。实验结果显示,非圆齿轮副的优化设计有效抑制了双柱塞推程合成速度波动,可显著降低流量输出脉动。

非圆齿轮;平流泵;输出速度;节曲线;流量脉动

0 引言

平流泵是用于连续恒速恒压输送小量定量液体的精密仪器,广泛应用于高效液相色谱设备,也可搭载于微小型化工装置中使用,在石油、化工、煤炭、环保等领域广泛使用。现有平流泵为并联式双泵头结构,左右两柱塞交替往复运动分别配合进出口单向阀,完成连续的吸液排液,从而实现恒流恒压输送液体。但是,现有平流泵的恒流恒压效果有待提高。平流泵属于容积泵的范畴,其输出流量在柱塞面积一定的情况下与柱塞的运行速度成正相关,因此,左右两柱塞的运行速度合成的变化范围决定了输出流量和压力的脉动范围。从现有平流泵的传动机构来看,非圆齿轮副是传动系统中速度变化的关键因素,是决定平流泵输出流量的主要因素。因此,若要改善输出流量的脉动范围,首先要改善非圆齿轮副-曲柄滑块串联机构的推程合成速度。

非圆齿轮机构具有结构紧凑、传动平稳可靠、刚性好、传递效率高等优点,在纺织机械、造纸机械、机床和精密仪表等领域广泛使用[1-5]。近年来,随着计算机技术和数控技术的发展,非圆齿轮的参数化设计、数字加工方法、设计软件及模拟仿真技术等方面得到了进一步发展[6-9],使得非圆齿轮传动技术更加成熟和实用。

本文基于非圆齿轮串联曲柄滑块主传动机构解算原理,以预期柱塞运动特性为目标反推非圆齿轮副的节曲线,综合考虑非圆齿轮运动学和力学条件约束,以双柱塞推程合成速度“零脉动”为优化目标,进行非圆齿轮副节曲线优化设计。基于虚拟样机仿真原理,验证理论设计正确性。最后,通过平流泵实际工作验证,检验非圆齿轮副优化设计对流量脉动抑制的有效性。

1 平流泵用非圆齿轮副的逆向设计与优化

1.1 平流泵主传动机构的工作原理

现有平流泵的主传动机构工作原理如图1所示,步进电机在电控系统的控制下,按照设定的转速恒速转动,经过齿轮减速机构带动非圆齿轮副中的主动轮以恒速转动,左右两个从动轮在主动轮的带动下按照预定的速度变速转动,从动轮与曲柄、连杆、活塞组件组成曲柄滑块机构,完成单根柱塞的往复变速直线运动和左右柱塞的交替,配合着进出口单向阀的开启关闭,从而完成吸液排液工作。从这个传动过程来看,非圆齿轮副是速度改变的关键环节,也是决定平流泵输出流量的关键因素。若要改善输出流量的脉动范围,首先要改善非圆齿轮副与曲柄滑块串联机构所产生的双柱塞推程合成速度。

图1 平流泵传动机构工作原理

1.2 非圆齿轮副节曲线反解

曲柄滑块机构串联非圆齿轮后,由于曲柄的旋转运动非匀速变化,滑块将产生等速快退运动。该特性在平流泵单泵的传动机构中发挥了重要作用,如图2所示。

图2 非圆齿轮副串联曲柄滑块机构示意图

图2中,设曲柄长度为e1,连杆长度为e2,曲柄杆长比λ=e1/e2,非圆齿轮副处于初始装配位置时,滑块位于最左端(设定为滑块的位移参考零点);当滑块的位移为s时,非圆齿轮副主从动轮的转过角分别为φ1和φ2,则s可表示为

(1)

式(1)两边同时对时间t求导,并结合从动轮角速度ω2=dφ2/dt 以及滑块速度vt=ds/dt ,得

(2)

设滑块位移s对主动轮转角φ1的导数为v(记为类速度),主动轮角速度为ω1,则有

(3)

由式(2)、式(3)可得主从动轮的传动比i21:

(4)

根据滑块的速度要求,确定类速度v随主动轮转角φ1的关系曲线,根据该曲线并结合式(1)、式(2),可以进行非圆齿轮副传动比的求解。

设主从动轮的中心距为a,即可求出r1和r2:

(5)

当非圆齿轮主动轮的齿数z和端面模数m确定后,设r1a=r1/a,则主从动轮装配中心距a的求解公式如下:

(6)

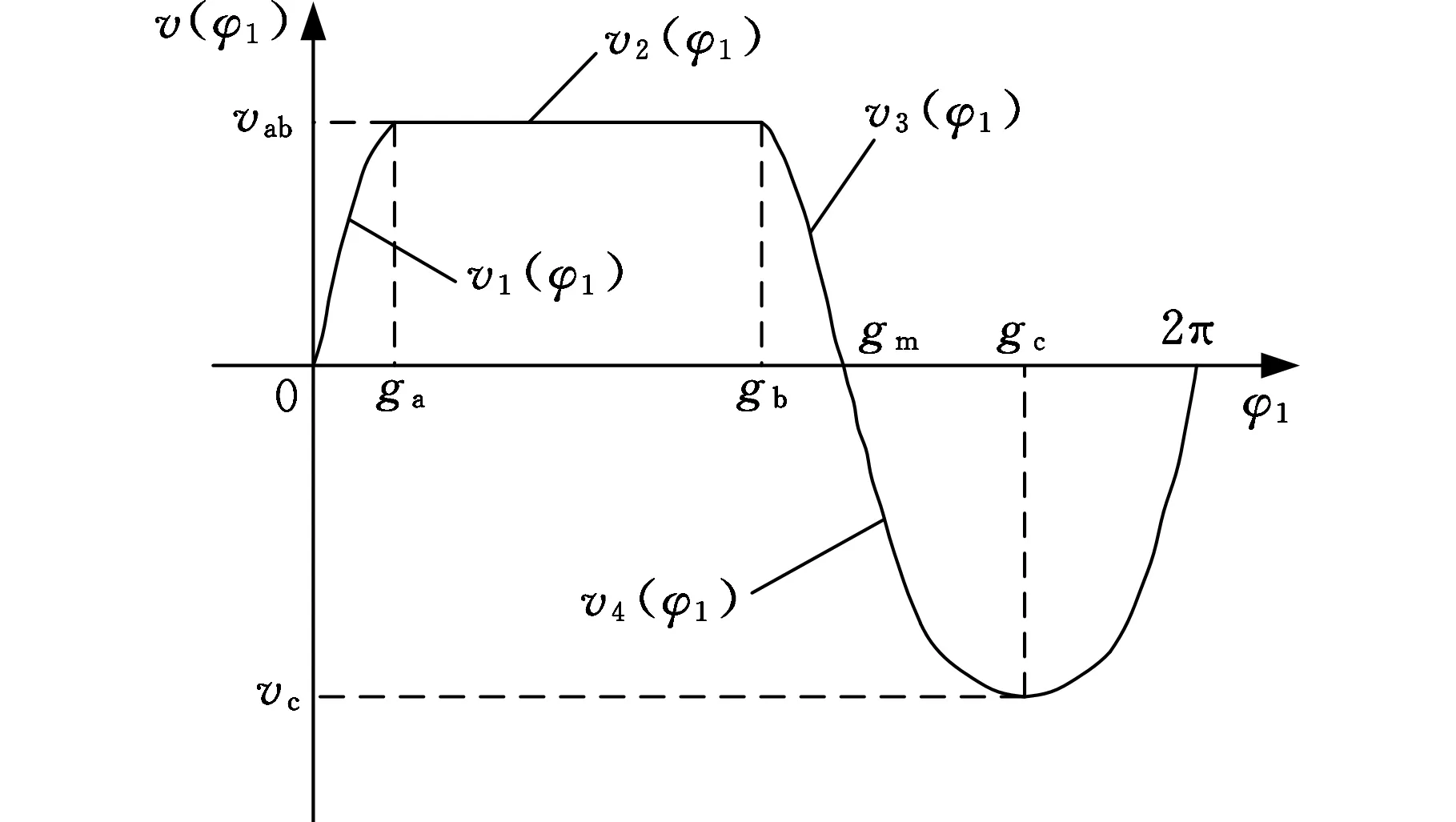

由式(3)可知,类速度v与滑块的实际速度vt之间为线性约束关系,故采用类速度进行平流泵脉动特性分析与采用实际速度分析结果一样。由上文分析可知,滑块速度与主动轮转角的函数关系,直接决定平流泵最终的脉动特性。类速度与主动轮转角函数曲线如图3所示。

图3 类速度与主动轮转角函数曲线示意图

图3中,对滑块类速度随主动轮转角的变化关系进行了函数刻画,为使非圆齿轮组装配方便,使主动轮和两个从动轮的回转中心位于同一直线上,那么图1所示左右两幅非圆齿轮的相位差正好为π,为使图1所示双滑块推程合成速度出现平推的区间最大化,使gb=π。将函数v(φ1)设置为四段分段函数v1(φ1)、 v2(φ1)、 v3(φ1) 、v4(φ1),从滑块速度变化的平缓特性方面考虑,应满足以下条件:

(7)

式中,k1为滑块推程启动加速度;k2为滑块推程结束加速度;vab为滑块推程类速度恒速值。

从曲柄滑块机构特性层面分析,应满足以下条件:

(8)

为简化设计、计算分析过程,令ga=gm-gb。

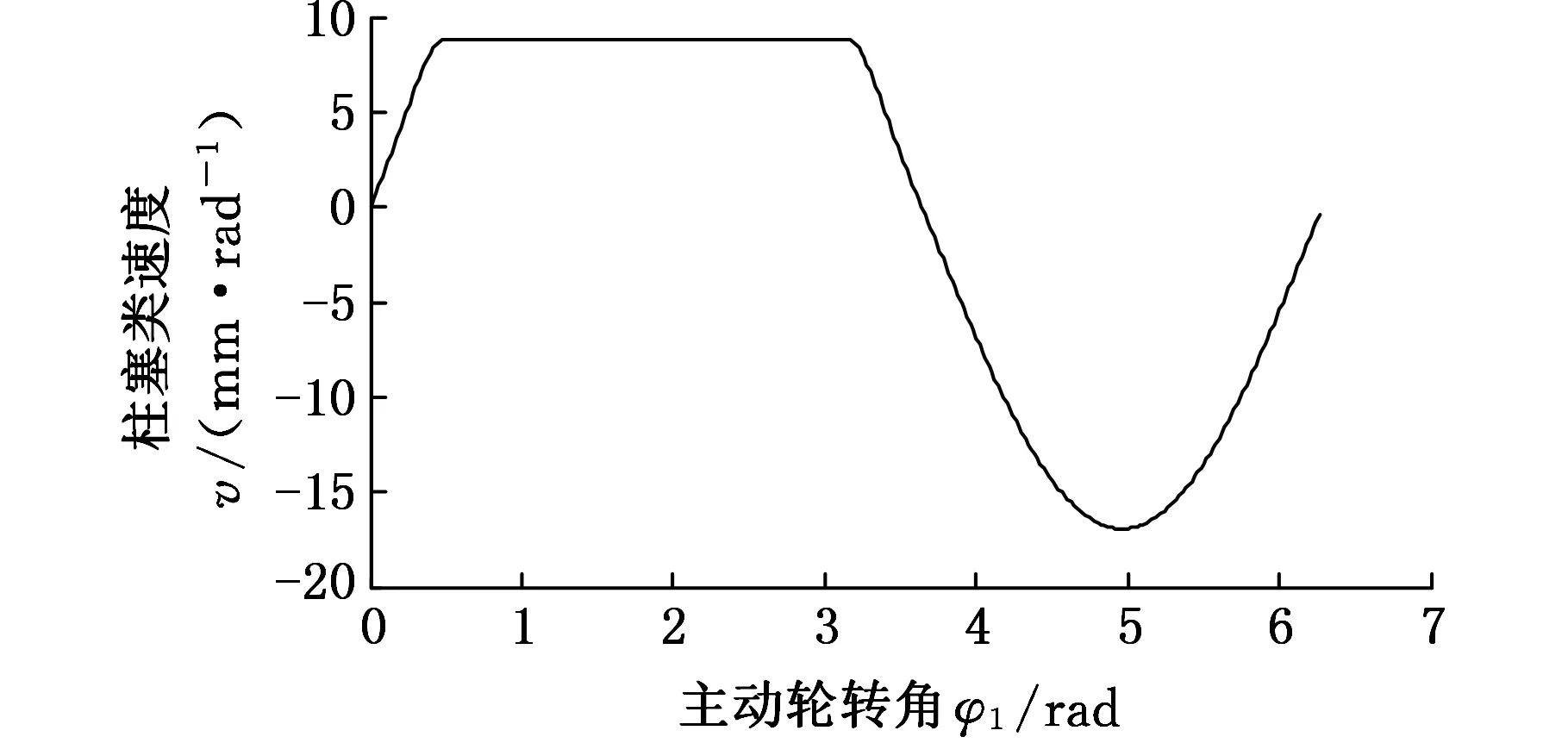

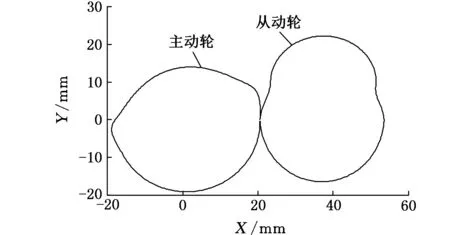

根据以上计算过程得到一柱塞速度变化实例以及对应的实现该速度变化的非圆齿轮副节曲线,如图4所示。

(a)柱塞类速度变化曲线

(b)非圆齿轮副节曲线图4 双泵滑块速度曲线和对应的非圆齿轮副节曲线

1.3 非圆齿轮副节曲线优化

上文详细介绍了根据预期的柱塞运动速度规律反解非圆齿轮副节曲线的计算过程,不同的速度规律将对应不同的非圆齿轮副节曲线,同时也将产生不同的流量脉动特性。将图3所示柱塞类速度曲线向φ1轴负方向平移π,并将平移后曲线柱塞推程段与原曲线推程段进行交叠,则可发现使双泵柱塞推程合成速度产生波动的原因,即柱塞推程起始段类速度曲线v1(φ1)以及推程结束段类速度曲线v3(φ1)的规划问题。据此,可将双泵柱塞推程合成速度交叠段的波动幅度Δ(φ1)定义如下:

(9)

φ1∈[0,ga]

从获取平流泵最小流量脉动特性层面考虑,所涉及的柱塞速度特性变化规律需满足:

[max(v1(φ1)+v3(φ1+gm))-min(v1(φ1)+

(10)

φ1∈[0,ga]

式(10)可作为平流泵用非圆齿轮副的优化设计目标函数,其物理意义为双柱塞推程合成速度交叠段的波峰与波谷差值达到最小。但非圆齿轮作为一种传动部件,在高压泵应用场合,其轮齿受力较大,为了在保证非圆齿轮传动可行性、可制造性以及齿轮强度、寿命等基本条件下获取最优的流量脉动特性,本文对非圆齿轮副节曲线进行数学优化设计。

(1)优化设计的约束条件如下:①节曲线凹凸部最小曲率半径。考虑到非圆齿轮副齿廓设计过程采用范成包络过程,所用虚拟刀具为插齿刀,一般而言插齿刀齿数最少限定为10,据此对凹凸部最小曲率半径限定如下:对于凹部曲率半径ρao,要求凹部最小曲率半径不能小于插刀节圆半径,设非圆齿轮副模数为m,则ρaomin≥5m;对于凸部曲率半径ρtu,要求凸部最小曲率半径不能引起轮齿根切,根据插刀齿数10、非圆齿轮齿顶高系数1和节曲线啮合角20°,计算得到ρtumin≥5.5m。②压力角。设定非圆齿轮副传动中的最大压力角不超过65°。③重合度。设定非圆齿轮副传动中的重合度大于1。

(2)优化目标如下:双泵混合段的流量脉动达到最小。

(3)优化变量如下:①滑块推程启动加速度k1;②滑块推程结束加速度k2;③滑块推程加速曲线中间点斜率kt;④滑块推程加速曲线中间点横坐标gt;⑤滑块推程加速曲线中间点纵坐标vt。

借助MATLAB优化工具箱,初步设定安装中心距为36 mm,预设计模数为0.6,vab=8.92 mm/rad,优化得到的最优参数如下:k1=12.6 mm/rad2,k2=-12.6 mm/rad2,kt=14.2781 mm/rad2,gt=0.8035 rad,vt=0.809 mm/rad。优化后的相关结果如图5~图7所示。

图5 优化后的柱塞位移、类速度、类加速度曲线

图6 优化后的非圆齿轮副节曲线

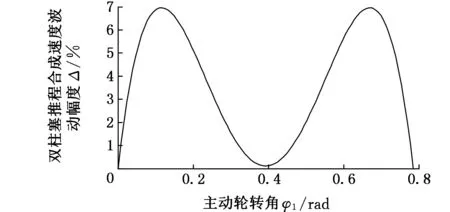

图7 优化后的流量脉动曲线

2 虚拟样机仿真分析

2.1 非圆齿轮副的实体模型创建

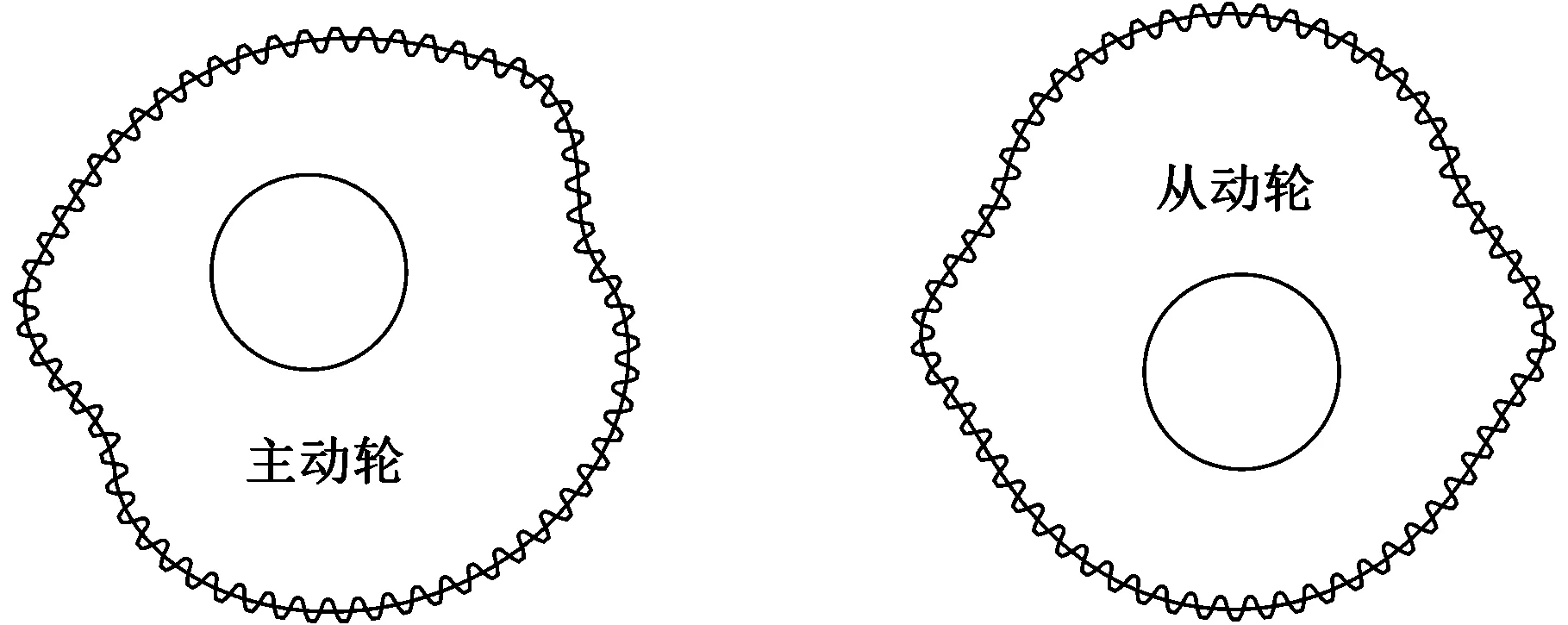

非圆齿轮由于其节曲线的非圆特性,导致其齿廓求解较为困难,本文基于齿轮插刀范成法插削加工原理,结合对三维造型软件的二次开发,实现非圆齿轮的齿廓求解[10]。得到的主动轮与从动轮轮齿轮廓图如图8所示。

图8 主动轮和从动轮齿廓设计

2.2 虚拟样机仿真

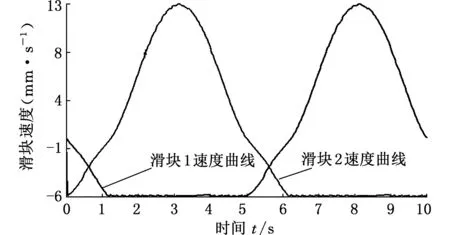

为检验非圆齿轮副的设计效果,采用运动学仿真方法,分析双泵工作时的流量脉动特性,仿真用到的装配体模型如图9所示。仿真得到的双泵滑块速度特性如图10所示。

1.滑块 2.连杆 3.曲柄 4.从动轮 5.主动轮图9 仿真用到的装配体模型

图10 仿真得到的双泵滑块速度特性

仿真过程中,设定主动轮的转速为6 r/min,仿真时间为10 s,采集1000组速度数据。主动轮的角速度为0.6283 rad/s,结合所设计机构特性参数vab=8.9245 mm/rad,可求得滑块推程的理论恒定速度为5.6074 mm/s。

将仿真得到的双泵滑块速度特性曲线的数据导出,并经处理得到平流泵双泵滑块推程合成速度随主动轮转角的变化曲线,如图11、图12所示。

图11 仿真得到的双泵滑块推程合成速度曲线

图12 仿真得到的合成速度脉动百分比曲线

双泵滑块推程理论合成速度值为5.6074 mm/s,得到仿真产生的流量脉动曲线,仿真所得流量脉动幅度为[-2.4%,7.7%],与理论脉动幅度[0,6.9%]基本吻合。

3 实验分析

3.1 测试平台的搭建

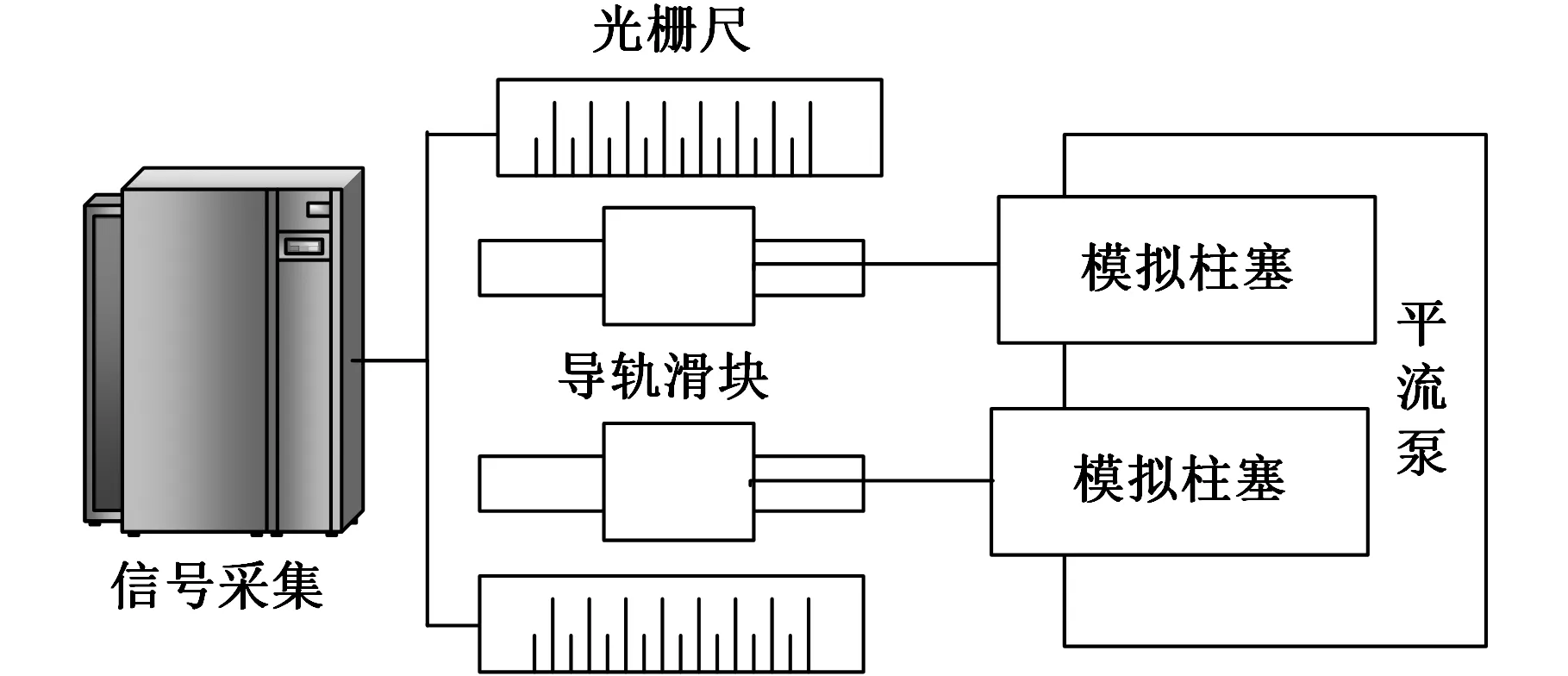

为了进一步验证理论计算的正确性,搭建了双柱塞速度测试平台,该平台由光栅尺、导轨、信号采集系统等组成,如图13所示。

图13 柱塞速度测试系统

平流泵中活塞柱塞组件用模拟柱塞代替,用连接件与导轨的滑块相连,在设定流量后,泵以固定的转速运动,信号采集系统可以采集由光栅尺输出的位移信号[11-12]。然后对数据进行有效处理,可得到双柱塞往复运动的位移曲线,进而可得到双柱塞的速度曲线、合成速度曲线以及脉动曲线。

3.2 双柱塞速度测试

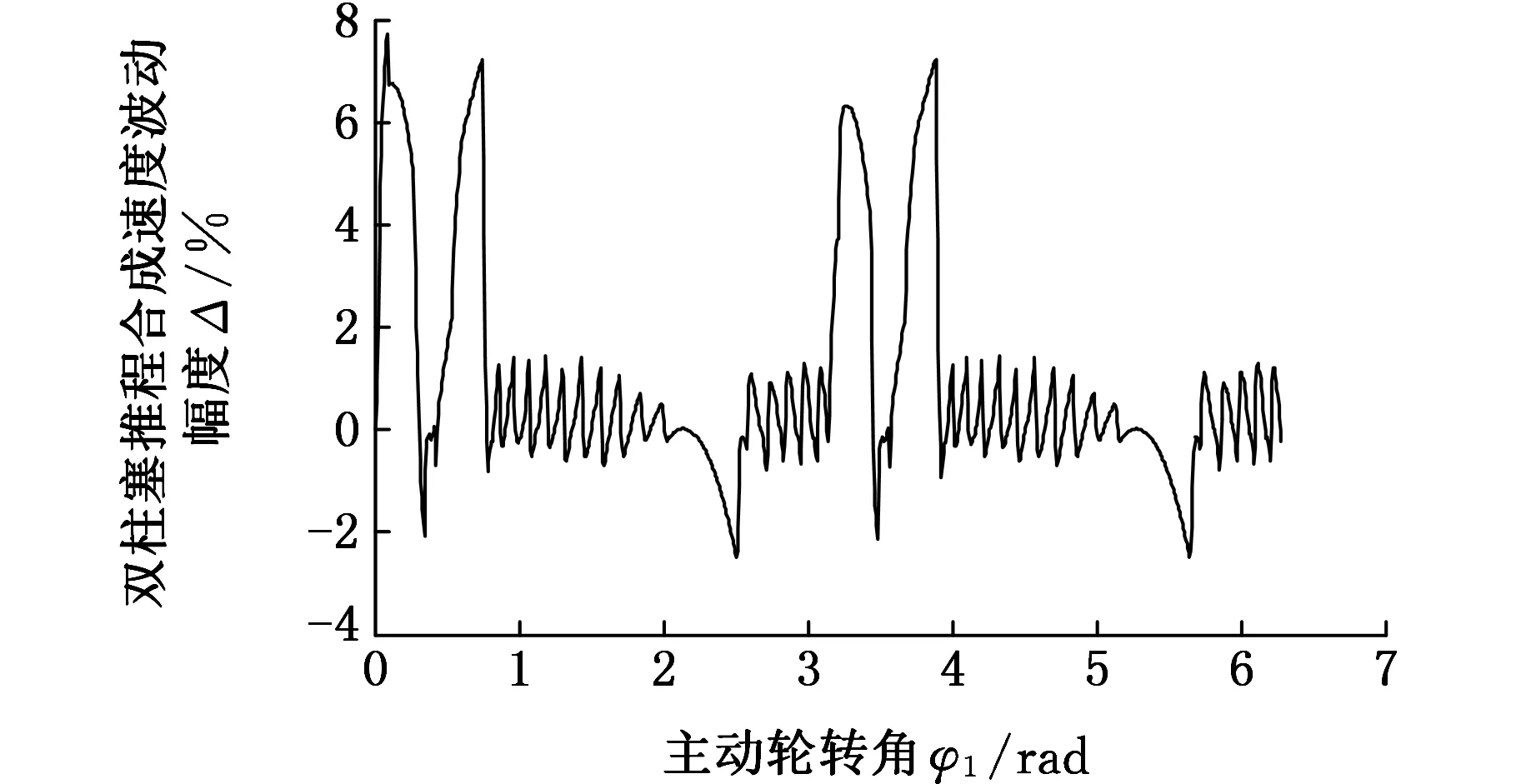

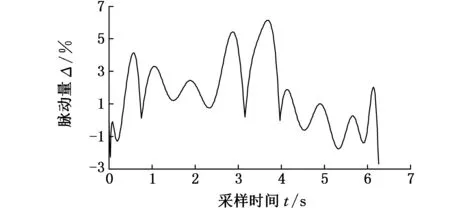

测试系统调试完成后,用系统测试双柱塞位移和速度,经过MATLAB程序处理,其双柱塞的速度曲线、合成速度曲线以及脉动曲线如图14、图15所示。

图14 双柱塞速度测试结果

图15 双柱塞流量脉动测试结果

经过实际测试,可以发现脉动范围达[-2.6%,6.1%],与理论脉动副度[0,6.9%]较为接近,对于实验脉动曲线与理论脉动曲线出现的差异,其原因来源于非圆齿轮的制造与装配误差、测量系统误差、数据处理误差等方面。从设计所关心的流量脉动幅度降低方面考虑,本文所做的平流泵用非圆齿轮副的优化工作切实有效。

4 结论

(1)本文通过平流泵的工作原理分析,以双柱塞输出速度为前提条件,用数字化手段对非圆齿轮节曲线进行了逆向求解,以双柱塞推程合成速度“零脉动”为目标,在保证非圆齿轮传动可行性、可制造性以及齿轮强度、寿命等的基本条件下,对求解的节曲线进行了优化,优化效果明显。

(2)由优化后的非圆齿轮副的节曲线,利用范成法求解出非圆齿轮齿廓,结合三维软件的二次开发,进行了虚拟样机仿真分析,仿真得到的双柱塞输出合适速度的脉动范围与理论设计范围相吻合。

(3)搭建了实物样机检测平台,由信号采集系统得到的位移信号,经过数据处理得到了双柱塞输出合成速度的脉动曲线,与理论设计结果和仿真结果基本吻合,证明了理论计算推导的正确性以及非圆齿轮副节曲线优化的有效性,对平流泵平流特性的提升具有重要意义。

[1] 李宝妮,张迎春.非圆齿轮的应用及其发展动向[J].机床与液压,2008,36(4):286-288. Li Baoni, Zhang Yingchun.The Application and Development Trend of the Non-circular Gear [J].Machine Tool & Hydraulics,2008,36(4):286-288.

[2] 高雪强.非圆齿轮传动技术概述[J].机械传动,2003,27(3): 5-8. Gao Xueqiang.Summary of Non-circular Gear Transmission Technology[J].Journal of Mechanical Transmission,2003,27(3): 5-8.

[3] Emura T, Arakawa A. A New Steering Mechanism Using Noncircular Gears[J]. JSME International Journal.Ser.C:Dynamics Control Robotics Design & Manufacturing, 1992, 35(4):604-610.

[4] Kuczewaki M. Designing Elliptical Gears[J]. Machine Design ,1988,4(7):116-118.

[5] Brown J. Noncircular Gears Make the Unconventional Moves [J]. Power Transmission Design ,1996(3): 29-31.

[6] 苑明杰.非圆齿轮参数化设计关键技术研究[D].兰州:兰州理工大学,2013.

[7] 李大柱.自由节曲线非圆齿轮CAD/CAM技术研究与系统开发[D].合肥:合肥工业大学,2015.

[8] Bair B W. Computer Aided Design of Non-standard Elliptical Gear Drives[J].J. of Mech. Eng. Science, Part C, 2002,216(4):473-483.

[9] Bair B W.Computer Aided Design of Elliptical Gears with Circular-arcteeth [J]. Mechanism and Machine Theory, 2004, 39(2): 153-168.

[10] 李大柱,韩江,夏链.基于虚拟插削的非圆齿轮齿廓获取研究[C]//上海交通大学第16期博士生学术论坛——机械百年·智能制造·智造中国学术论坛.上海,2013:137-141.

[11] 张百海,柴森春,贾媛媛,等.数据采集系统中光栅尺信号处理方法的研究[J].机床与液压,2003(2):118-119. Zhang Baihai, Chai Senchun, Jia Yuanyuan, et al. Study of Linear Encoder Signal Processing Methods in Data Acquisition Systems[J]. Machine Tool & Hydraulics, 2003(2):118-119.

[12] 乔栋.高精度绝对式光栅尺测量技术研究[D].北京:中国科学院大学,2015.

(编辑 陈 勇)

Optimization Design and Experimental Analyses of Non-circular Gears for Constant Flow Pumps

Hu Ziyang1Yang Hui1Li Dazhu2Han Jiang2

1.Beijing Xingda Science and Technology Development Co.,Ltd.,Beijing,100190 2.Hefei University of Technology,Hefei,230009

Through analyzing the principles of a constant flow pump, the output speed pulsations might be reduced in order to reduce the output flow pulsations. The serial mechanism of the non-circular gears and slider-crank mechanism was used in the pump, so the non-circular gears were the important factors to impact the composite speeds of the two plungers. Based on the expected speeds of the two plungers, the pitch curves were resolved. And then on the premise of overall consideration of the transmission characteristics and the mechanics characteristics, the pitch curves were optimized. Then the non-circular gears’ profile were designed by the generating cutting principles. At last, virtual machine simulations and actual machine tests verify that the theoretical design is correct. And the results confirm that the optimization design is very effective to reduce the output speed pulsations.

non-circular gear; constant flow pump; output speed; pitch curve; flow pulsation

2016-01-07

国家自然科学基金资助项目(51275147)

TH132.424;TH322

10.3969/j.issn.1004-132X.2016.22.017

胡紫阳,女,1981年生。北京星达科技发展有限公司产品经理。主要研究方向为流体产品。杨 辉,男,1972年生。北京星达科技发展有限公司总经理。李大柱,男,1990年生。合肥工业大学机械与汽车工程学院博士研究生。韩 江,男,1963年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。