基于MVC的双机架炉卷轧机轧制力矩的仿真研究

2016-12-13王剑平杨俊东杨奇尹丽琼

王 智,张 果,王剑平,杨俊东,杨奇,尹丽琼

(1.昆明理工大学 信息工程与自动化学院,云南 昆明 650500;2.云南大学 信息学院,云南 昆明 650091;3.昆明钢铁控股有限公司,云南 昆明 650500)

·实验研究·

基于MVC的双机架炉卷轧机轧制力矩的仿真研究

王 智1,张 果1,王剑平1,杨俊东2,杨奇3,尹丽琼3

(1.昆明理工大学 信息工程与自动化学院,云南 昆明 650500;2.云南大学 信息学院,云南 昆明 650091;3.昆明钢铁控股有限公司,云南 昆明 650500)

在双机架炉卷轧机带钢热轧过程中,轧制力矩数据是否合理直接影响轧制成品的质量。运用计算机软件Visual Studio,开发出基于MVC框架的双机架往复式炉卷热轧机轧制力矩网络仿真系统,并设计了轧制力矩的相应仿真模块以及对轧制力矩进行网络仿真。仿真结果表明轧制力矩相对误差在很小范围以内变化,结果对实际轧制生产具有指导作用。

双机架炉卷轧机;热轧带钢;MVC框架;仿真系统;轧制力矩

0 前言

在国民经济的迅速发展和现代化进程的不断推进中,轧钢厂轧制产品有着举足轻重的作用。在生产轧制产品时,为了研究板带轧制过程中每个环节的轧制情况和相关数据变化,就需要取得大量的轧制数据。由于轧制现场处在高温的环境下,轧制产品生产过程控制及其复杂,传感器只能采集到轧制过程中的一部分数据,使用统计和经验采集数据误差往往较大,不能较准确的反映轧钢产品的质量情况。因此,使用计算机软件对轧制过程的网络仿真变得及其重要,而且计算机技术仿真更能安全、方便地研究轧钢过程得变化情况。研究者可借鉴相关的仿真数据并对轧制现场进行指导,有助于提高轧制产品的质量,更能满足轧钢产品的轧制要求,达到增加经济效益和社会效益的目的。

双机架炉卷轧机是新引进的一种全新的轧制带材轧机。本文针对该轧机在轧制过程中的轧制力矩进行网络仿真,由于轧制力矩的波动对板带轧制产品厚度有很大影响,主要影响产品性能和板形,从而影响钢板质量。而轧制力矩的分布是钢板压下量,厚度分配等参数计算的依据,所以轧制力矩是轧制工艺中及其最重要的参数之一。轧制力矩的准确性也直接影响到轧制成品的性能指标。为满足现代钢厂生产需求,本文提出了采用基于MVC框架的双机架往复式炉卷轧机轧制力矩的网络仿真系统[1-2]。研究轧制工艺的轧制力和轧制力矩,设计轧制力矩的仿真模块,通过实际生产数据与轧制仿真数据进行比较,其仿真结果表明该网络仿真系统具有可行性,其仿真数据对实际生产具有很好的指导作用和可借鉴性。

1 基于MVC的带钢轧制网络仿真系统结构

ASP.NET MVC是一种构建Web应用程序的框架,它是将一般的MVC模式应用于ASP.NET框架[3],MVC是按应用程序的用户界面(UI: User Interface)分为模型、视图和控制器三个部分。在ASP.NET MVC程序中,用户对于ASP.NET MVC程序的页面的请求首先会被发送到控制器(Controller)中,Controller在接受请求之后,会调用数据模型(Model)里设置好的变量并且进行赋值,然后把相应的变量、值和请求发送到视图(View)中,最终视图(View)就会将页面呈现在浏览器中。

在设计轧钢过程网络仿真系统时,所需要的操作系统软件平台是Visual Studio 2013和数据库SQL SEVER 2008 R2[4]。建立双机架往复式炉卷轧轧制力矩仿真系统的目的就是为了让研究者更好的了解轧制带钢的实际工艺流程。使用ASP.NET MVC5.0设计的轧钢仿真系统可以通过微软自身公布的IIS(互联网信息服务)发布网页,使用者可通过互联网访问该轧钢过程仿真系统,从而实现研究资料的共享[5]。

在该仿真系统中仿真数据、仿真表格、仿真图形等各自在MVC中设计与实现。MVC框架会对URL路由进行控制,当系统收到外部的HTTP请求时,ASP.NET MVC 框架在生成页面之前,会通过系统启动所生成的路由表来确定选择对应的Controller 和 Action 处理,最后向客户端返回处理结果。

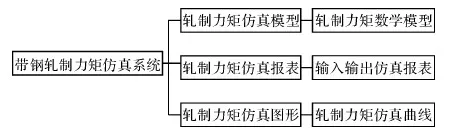

该轧制力矩仿真系统是由仿真数学模型、仿真表格、仿真图形组成,具体结构如图1所示。

图1 轧钢过程网络仿真系统结构Fig.1 Rolling process simulation system network architecture

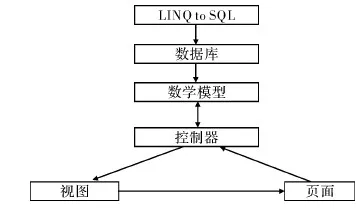

控制器(Controller)通常情况下使用数据模型(Model)对数据库进行读写操作。在Model中,Model能够将传统的关系型数据库映射成面向对象的开发模型,开发人员能够使用面向对象的思想进行数据库的数据存取。Controller从Model中读取数据并存储在相应的变量中,如图2所示。

图2 MVC运行流程图Fig.2 MVC operation flow chart

在Model中需要将数据库抽象成面向对象中的一个对象,开发人员能够使用LINQ进行数据库的抽象,这样就能够方便的将数据库中的数据抽象成相应的对象并通过对象的方法进行数据的存取和更新。

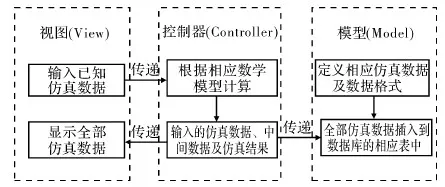

在仿真系统中仿真数学模型、仿真表格、仿真图形各自在MVC中设计与实现如图3所示。

图3 轧制力矩仿真模型的MVC关系Fig.3 The relationship of MVC rolling moment Simulation Model

在View中输入已知的仿真数据,通过ViewData方法把这些数据传递至Controller中,在Controller中根据轧制力矩数学模型计算出相应的中间变量数值和最终的数据。一方面把全部仿真数据通过ViewData方法传递给View中以供用户浏览;另一方面依据在数据库设立的相应数据格式与数据变量,把仿真数据传递至Model中以供其进行相应的数据库操作,而仿真数据储存在SQL数据库中供仿真表格、仿真图形的使用。

2 轧制力和力矩的数学模型

2.1 轧制力的数学模型

在轧制过程中,轧辊轧制力使轧件产生塑性变形,但是钢坯体积并不会发生改变。所以得出轧制力的理论数学模型,即SIMS公式,计算轧制力如公式(1)所示[6-10]。

P=KLWQ

(1)

式中,P为轧制力(N);K为变形抗力(MPa);W为带钢的宽度(mm);为接触弧长(mm);Q为应力状态影响系数。

变形抗力的值K=1.15σ,其中σ为流动应力(MPa),其数学表达式如公式(2)所示[11]。

(2)

式中,u为变形速度(s-1);e为真正变形程度;T为变形温度(℃)。

在钢板不断变形的情况下,变形程度 的数学公式如公式(3)所示。

(3)

式中,h0为钢板初始厚度,h1为经过轧机轧制后的厚度。

而变形速度ux的计算公式如公式(4)所示。

(4)

假设轧件与轧辊之间没有相对滑动,接触弧上轧辊的线速度与轧件的线速度相等,根据上述计算可得出公式(5)。

(5)

由于轧制带钢时,φx的值相对来说比较小,因此sinφx=φx,则变形速度ux的值如公式(6)所示。

(6)

当φx为某一恒值时,变形区的变形速度的平均值可用平均变形速度来表达,平均变形速度的计算值如公式(7)所示,假设φx=α时,

(7)

在轧制钢板时轧制力很大,因此轧辊与钢板的接触弧长L会发生改变,根据Hitchikok公式可计算出轧辊压扁变形时半径,如式(8)所示。接触弧长L如公式(9)所示[12]。

(8)

(9)

式中,R为轧辊的原始半径,mm;γ为轧辊的泊松比;E为轧辊的杨氏模量,GPa。

当钢板宽展忽略不计时,应力状态影响系数Q是轧辊接触长度、入口厚度和出口厚度的函数,其数学表达式如式(10)所示[13]。

(10)

式中,a为钢板长宽比。其数值如式(11)。

(11)

2.2 轧制力矩的数学模型

轧制力矩是为使轧制正常进行,对轧机的轧辊施加的克服钢板变形抗力和钢板同轧辊间的摩擦力的力矩。其数学模型见公式(12)所示[14]。

(12)

在公式(12)中,轧制力P、轧辊压扁半径R′公式均可由以上公式推出,力臂系数La可以根据经验取值,一般为0.42~0.55。

3 轧制力矩的网络仿真算法流程

基于轧制力与力矩的数学模型,双机架往复式炉卷热轧机轧制带钢的轧制力矩仿真算法流程图如图4所示。

图4 轧制力矩的仿真流程图Fig.4 The simulation flowchart of rolling moment

4 轧制力矩的仿真结果与分析

以某钢厂Q195号钢坯为例,Q195表示带钢的屈服强度σx=195 MPa。带钢经过第一个轧机(进入第1道次)时所受轧制力矩的相关仿真数据如表1所示。

表1 轧制力矩的数据仿真表(道次1)

当带钢第一次经过轧机(道次1)时,根据上表对轧钢过程中所需的轧制力矩进行仿真,在该轧制力矩仿真系统界面中,输入轧制力矩仿真模块相关数据为带钢入口厚度、出口厚度、轧辊线速度、变形温度、轧件运行速、轧辊半径、轧辊泊松比和轧辊杨氏模量,通过仿真的中间数据得出网络仿真的最终结果为:带钢第一次经过轧机时所需要的轧制力为10.6 MN,轧制力矩大约为1084 kN·m。实际的轧制过程中轧制力矩检测的结果为1090 kN·m,仿真数据与实际数据相差了6 kN·m,误差率为0.55%。

当带钢最后一次经过轧机(第14道次)时所受轧制力矩的相关仿真数据如表2所示。

表2 轧制力矩仿真数据表(道次14)

同理,带钢依次在双机架轧机之间不断进行轧制,当带钢达到轧制尺寸,最后一次经过轧机(道次14)时,由表2输入最后一次轧制力矩相关数据,得出仿真结果为:带钢最后一次经过轧机时的轧制力为12.47 MN,轧制力矩大约为257 kN·m。实际轧制过程中轧制力矩检测结果为244 kN·m,仿真数据与实际数据相差了13 kN·m,误差率为5.5%。

轧制力矩的仿真曲线图如图5所示。

图5 轧制力矩网络仿真曲线图Fig.5 The network simulation graph of rolling moment

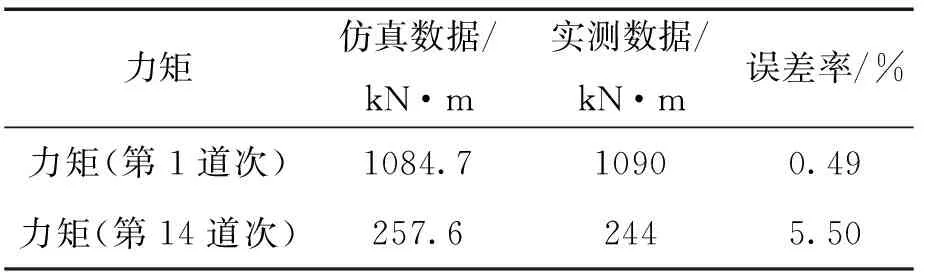

轧制力矩的最终仿真结果如表3所示。

表3 轧制力矩仿真结果

由仿真图5和表3可知,该轧制力矩在第1道次至第14道次时的仿真图形为一平滑的曲线段。从误差曲线段可以看出,两端误差相对较大,但通过计算,最大误差率为5.5%,在一定误差范围内,说明该轧制力矩仿真系统具有较好的适用性能。

5 结论

通过使用计算机软件开发工具,开发出基于MVC框架的双机架往复式炉卷热轧机的带钢轧制力矩网络仿真系统,该系统可以有效的仿真出实际生产轧制过程中轧制力矩的一系列相关数据,仿真结果相对误差较小,仿真数据表明该网络仿真系统具有真实可行性,仿真数据对轧钢厂而言具有一定的参考借鉴价值和指导作用。因此,该网络仿真系统为轧钢厂轧制力矩的高精度预报奠定了基础。

[1] 任凤仙,李强,张振华.用PHP的MVC框架开 发电子书库的设计实践[J].电子设计工程,2014(16):25-27.

[2] 赵秋锦,许武军, 黄栋梁,等.MVC技术在光刻机人机工程中的应用研究[J].电子设计工程,2014(1):30-31,34.

[3] Jon Galloway, Phill Hacck, Brad Wilson. ASP.NET MVC4高级编程[M]. 北京:清华大学出版社, 2013: 2-3.

[4] Hsu Yuanliang, Wu Changhuci. An improvement of the thermal model for producing the ultra-thin strips in a conventional hot strip mill[J]. Conference Record-IAS Annual Meeting, 2004(2): 891-896.

[5] Bandoh Shunichi, Nakayama Yoshihiro, Asagumo Ryoji. Establishment of database of carbon/epoxy material properties and design values on durability and environmental resistance[J]. Advanced Composite Materials, 2003, 11(4): 365.

[6] 王捷, 周紫箭, 夏桂芳, 等. 利用压下系数KH编制钢板带压下规程[J].重型机械, 2003(5): 48-51.

[7] 胡贤磊. 中厚板轧机过程控制模型的研究[D]. 沈阳: 东北大学, 2006: 50-54.

[8] 薛展. 精轧轧制规程的建模与优化[D]. 上海: 上海交通大学, 2010: 16-17.

[9] Adelkrim Moussoui, Yacine Selaimia, Hadj Ahmed Abbasi. Hybrid Hot Strip Rolling Force Prdiction using a Bayesian Trained Artificial Neural Network and Analytical Models[J]. American Joural of Applied Science, 2006, 3(6), 1885-1889.

[10]Fumio Y.S.Kunio, T.Masashi, A.Yoshiharu, A.Yasushi, F.Charles, G.Maurice and C.Trevor. Hot strip mathematical models and set-up calculation[J]. IEEE Trans. Indudtry Application, 1991, 27: 131-139.

[11]张广清. 炉卷轧机轧制规程设定模型的研究[D]. 武汉: 武汉科技大学, 2011: 7-8.

[12]陈雨来, 杜丰梅, 张大志, 等. 一个精确计算压扁接触弧长模型及其在冷连轧机上的应用[J]. 钢铁研究, 2011(4): 25-28.

[13]张果. 双机架炉卷热轧机控制系统的离线仿真研究[D]. 昆明: 昆明理工大学,2005: 37-38.

[14]陈振华, 蔡庆伍, 宋勇, 等. 6082铝合金板带热连轧规程优化[J]. 塑性工程学报, 2013, 20(3): 22-26.

The research of simulation on the rolling moment of dual-stand steckel mill based on MVC

WANG Zhi1, ZHANG Guo1,WANG Jian-ping1,YANG Jun-dong2,YANG Qi3,YIN Li-qiong3

(1.College of Information Engineering and Automation, Kunming University of Science and Technology, Kunming 650500, China; 2.School of Information,Yunnan University, Kunming 650091,China;3.Kunming Iron & Steel Holding Co., Ltd., Kunming 650500,China)

In the dual-stand steckel hot strip rolling, rolling torque is reasonable data directly affect the quality of the finished product rolling. Through the use of computer software Visual Studio development tools, developed based on reciprocating double rack Steckel hot rolling mill rolling moment network simulation system MVC framework to study the strip rolling process rolling force and moment simulation data, and We design the simulation module rolling moment and rolling moment on the network simulation. In this simulation system, the input torque associated with rolling rolling data network simulation results show that the simulation system can effectively simulate the change in the rolling process rolling mill torque relative error of simulation results in 6 % or less, the actual rolling simulation results have a very good guide.

dual-stand steckel mill;hot strip;MVC framework; simulation system; rolling moment

2016-04-20;

2016-05-10

国家自然科学基金(61364008):云南省应用基础研究重点项目(2014FA029);云南省教育厅重点基金项目(2013Z127);昆明理工大学复杂工业控制学科方向团队建设计划

王智(1987-),男,硕士研究生,研究方向:自动化工业过程控制。

张果(1976-),男,副教授,主要研究方向:智能测控系统,工业通信网络。

TP391.9

A

1001-196X(2016)05-0026-05