RH精炼过程炉喷粉脱硫工艺研究

2016-12-13焦志远朱浪涛

焦志远,向 鹏,刘 楚,张 虎,朱浪涛

(1.中国重型机械研究院股份公司, 陕西 西安 710032;2.马钢股份公司第四钢轧总厂,安徽 马鞍山 243003)

RH精炼过程炉喷粉脱硫工艺研究

焦志远1,向 鹏2,刘 楚2,张 虎1,朱浪涛1

(1.中国重型机械研究院股份公司, 陕西 西安 710032;2.马钢股份公司第四钢轧总厂,安徽 马鞍山 243003)

为了提高产品质量,某钢厂在RH精炼设备中增加喷粉装置,进行钢液深脱硫处理。结果显示:在RH精炼过程中,脱硫反应具有很好的热力学和动力学条件,能够有效控制钢液中硫含量。当钢液中初始硫含量为50×10-6,喷粉量为3.3 kg/t时,脱硫率约为40%。通过增大喷粉量,降低钢液初始硫含量,减少添加料中的硫含量,RH深脱硫处理后钢水中硫含量能够控制在15×10-6以下,这对钢铁企业超低硫钢的开发具有重要意义。

RH精炼炉;喷粉;脱硫

0 前言

近年来,钢铁市场产能过剩,钢铁企业亏损加剧,这迫使企业加强品种结构优化,开发和生产高附加值产品。硫在钢中通常是一种有害元素,会严重影响钢材的品质。随着市场的需求,各种专用高附加值产品要求硫含量越来越低,如航空用钢、海洋用钢、高性能电工钢、管线钢等要求钢种硫含量(质量分数,下同)≤30×10-6,甚至要求超低硫≤10×10-6[1,2]。

当前我国多采用高炉-铁水预处理-转炉-炉外精炼-连铸的工艺生产钢铁。经过铁水预处理工序后钢液中硫含量很低,可达到10×10-6,但在转炉工序中由于受原材料的限制往往会造成增硫,使硫含量达到50×10-6~80×10-6[3,4]。为满足高品质钢的超低硫含量要求,钢水在炉外精炼过程中进行二次深脱硫处理显的尤为重要。

1 RH精炼喷粉脱硫原理

1.1 RH喷粉设备原理

喷粉是根据流化态和气力传输原理,使粉剂悬浮于气流中通过管道输送,将不同粉剂喷入钢水中的一种冶金方法,要求输送过程稳定连续,不产生脉动现象。喷粉过程中工艺参数对喷吹效果影响密切,主要包括:载气压力、流量、粉气比、气流速度、管道直径与长度,以及粉粒的大小与形状等因素。在实际设计和生产过程中,需要掌握粉料的最小流动速度,理论要求粉粒流动速度应该大于15 m/s,其可用经验公式(1)进行计算[5]。

(1)

式中,Vmin为粉料的最低流动速度;μ为粉气比;D为管道直径。

上述粉气比,通常采用质量粉气比,计算公式如式(2)所示[5]。

(2)

式中,μ为粉气比,kg/kg;Gp为单位时间内通过输送管道有效端面的粉料质量,kg/h;Gg为单位时间内通过输送管道有效端面的气体质量,kg/h。

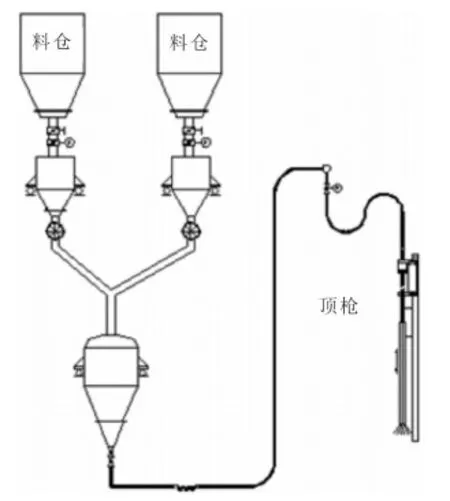

RH喷粉设备主要包括:粉剂料仓、粉剂称量料斗、分配器(混料仓)、输送管、多功能喷枪,以及载气控制系统等,如图1所示。

图1 RH喷粉设备示意图Fig.1 Structure diagram of RH powder-blower

1.2 RH脱硫原理

目前RH精炼脱硫与其它脱硫方法类似,都是采用CaO基精炼渣进行脱硫,脱硫反应可以用式(3)来表示[3,6]:

(CaO)+[S]=(CaS)+[O]

ΔG0=1090000-29.25T J·mol-1

(3)

(4)

式中,α[s]为钢中硫的活度;α[O]为钢中氧的活度;αCaS为CaS的活度;αCaO为CaO的活度。

从上述反应可以看出,增加精炼渣的碱度,降低钢液和渣中的氧活度,提高熔池温度均有利于脱硫。在RH精炼过程中,钢液处于高真空中能够有效降低钢液中的氧含量,也减少顶渣对钢液脱硫的影响,这些均有利于脱硫反应。同时能够避免脱硫过程中钢液吸氮。

脱硫动力学观点认为,钢液中硫含量较低时,硫在钢中的扩散为脱硫的限制性环节;钢液中硫含量较高时,硫在渣中的转移为脱硫的限制性环节。脱硫速度可用式(5)表示[7]

(5)

(6)

(7)

式中,KT为瞬态反应速率常数;KP为持续反应速率常数;Wf为粉体吹入速度;Wm为钢液量;Ls为渣粒子的平衡硫分配比;Ap为有效反应面积;ρ为钢液密度;kp为总括传质系数。

当钢液中初始硫含量很低时,式(5)中第二项起关键作用。从式(7)中可以看出,提高精炼渣硫分配比、增加有效反应面积、增强搅拌等均能促使深脱硫反应进行。在RH精炼过程钢液环流量大,钢水搅拌充分,再进行喷粉处理不仅能够增强搅拌,还能够增大有效反应面积,均能够改善脱硫动力学条件。

由此可见,在实际冶炼超低硫钢的过程中,通过结合铁水预处理,转炉挡渣出钢,钢渣改质等手段,在RH精炼过程采用高碱度的精炼渣对钢液进行喷粉深脱硫处理是比较合理的选择。

2 RH喷粉脱硫实践

当前在钢液喷粉脱硫过程中采用CaO基粉剂时需要添加一定量的CaF2。在CaO中添加CaF2可以降低CaO的熔点,并降低渣的粘度,促使钢-渣乳化交融,显著提高CaO的脱硫率和利用率。当CaO与CaF2质量比为1时,溶剂在下降管下部便可完全转变为液态渣[2,7]。但粉剂中过高的CaF2含量可能会损害真空室耐火材料。

某钢厂在新建300tRH真空精炼炉中设计了多功能顶枪喷粉脱硫设备及工艺,采用60%的CaO和40%的CaF2精炼渣系,其它基本设备和工艺条件见表1。

表1 基本设备和工艺条件

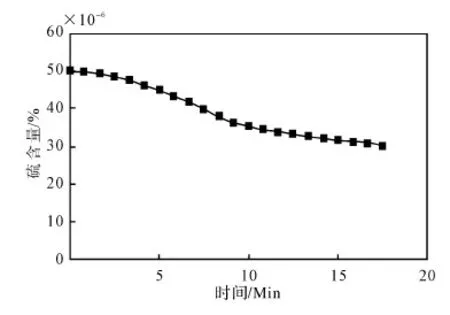

采用上述工艺条件,当钢液中初始硫含量为50×10-6时,喷粉量为3.3 kg/t,喷粉10 min,钢液终点硫含量约30×10-6,脱硫率约40%。钢液中硫含量随时间的变化情况如图2所示。

图2 喷粉过程中硫含量的变化Fig.2 Sulfur content curve during powder blowing

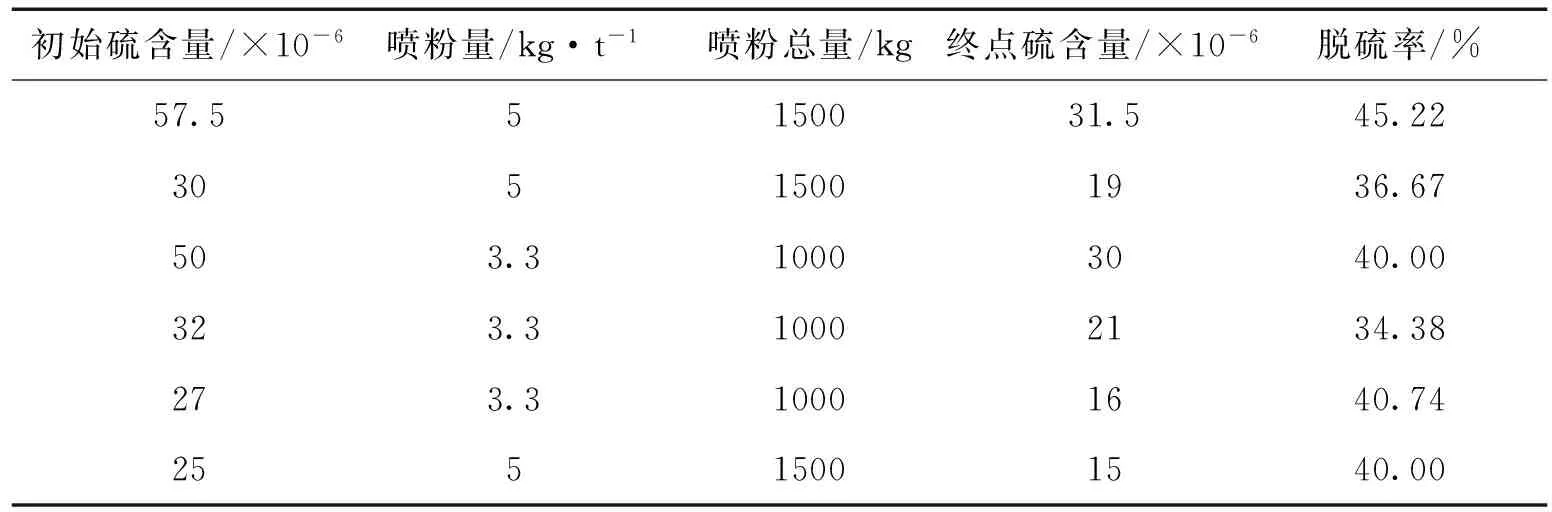

为了进一步研究不同工艺条件下的脱硫效果,所做试验情况见表2。

表2 喷粉脱硫试验结果

从表2可以看出:随着喷粉量的增加,钢液脱硫率明显增加。随着钢液中初始硫含量的降低,脱硫率降低,但终点硫含量随着降低,最低硫含量为15×10-6。RH喷粉深脱硫处理的脱硫率均不超过50%,这主要因为钢液中初始硫含量很低,此时脱硫的限制性环节为钢液中硫的扩散传质,只有通过增加渣量,加强搅拌,增加反应接触面积,延长反应时间等方法将硫含量进一步降低,考虑企业生产效率,一般脱硫处理不超过20 min。另外,RH精炼过程中要进行大量的合金化,据现场统计由合金元素和渣料带入的硫含量约20×10-6,这在一定程度上影响了钢液的脱硫。所以RH真空喷粉深脱硫处理,表观脱硫率仅为40%左右,若继续严格控制钢液初始硫含量,增加喷粉量,减少添加剂带入的硫含量,适当延长反应时间,完全可以满足超低硫钢(S≤10×10-6)的开发和生产。

3 结束语

(1)经过理论分析,RH精炼过程中进行喷粉深脱硫处理具有很好的热力学和动力学条件,有利于钢液中硫的去除。

(2)经过实践证明,当初始硫含量为50×10-6,喷粉量为3.3 kg/t时,RH喷粉深脱硫处理的平均脱硫率约为40%。通过降低钢液初始硫含量,减少添加原料中带入的硫含量,采用RH喷粉深脱硫处理相结合的方法,可以将钢液中硫含量有效控制在15×10-6以内,对于钢铁企业高附加值超低硫钢的开发和生产具有很大帮助。

[1] 殷瑞玉.钢的质量现代进展[M].北京:冶金工业出版社,1995.

[2] 温丽娟,魏季和,蒋兴元,等.钢液RH精炼过程中的喷粉脱硫[J]. 上海金属,2005,27(4):54-57.

[3] 闫东娜,张朝晖,巨建涛,等.转炉冶炼过程回硫分析与控制[J]. 炼钢, 2011, 12(27): 8-11.

[4] 彭玮珂,林利平.RH顶吹喷粉脱硫工艺实践[J].炼钢,2000,16(5):21-23.

[5] 高泽平,鹤道中.炉外精炼[M].北京:冶金工业出版社,2008.

[6] Ryoji TSUJINO,Junji NAKASHIMA, Masazumi HIRAI, etc. Behavior of Desulfurization in Ladle Steel Refining with Powder Injection at Reduced Pressures [J]. ISIJ International,1989,29(1):92-95.

[7] 艾立群,蔡开科. RH处理过程钢液脱硫[J].炼钢,2001,17(3):53-57.

Technical researching of desulfurization by powder injection in RH refining process

JIAO Zhi-yuan1,XIANG Peng2,LIU Chu2,ZHANG Hu1,ZHU Lang-tao1

(1.China National Heavy Machinery Research Institute Co., Ltd., Xi’an 710032, China; 2. No.4 Steelmaking Plant, Maanshan Iron and Steel Co., Ltd., Maanshan 243000, China)

In order to improve steel quality,the deep desulfurization treatment of steel liquid was carried through adding powder blowing device in RH refining equipment. The results showed that the sulfur content in liquid steel was effectively controlled in RH refining process, because of the desulfurization reaction was provided with good conditions of thermodynamic and kinetic. In liquid steel, when the initial content of sulfur was 50×10-6, the weight of powder was 3.3 kg/t, and the desulfurization rate was about 40%. The sulfur content could be controlled to below 15 ×10-6after the deep desulfurization treatment, through increasing the amount of powder injection, reducing the initial sulfur content of the liquid steel and decreasing the sulfur content of the additives. It was significant to develop the extra-low-sulfur steel for the steel plant.

RH-refining; powder blowing; desulfurization

2016-04-08;

2016-06-13

焦志远(1987-),男,中国重型机械研究院股份公司工程师。

TF769

A

1001-196X(2016)05-0006-04