基于CFD的不同流向弯头冲蚀过程的数值模拟

2016-12-12陈文斌廖飞龙程镜洁

胡 敏,陈文斌,廖飞龙,程镜洁

(1.川庆钻探工程公司安全环保质量监督检测研究院,四川 广汉 618300; 2.中国石油西南油气田分公司川中油气矿磨溪净化厂,四川 遂宁 629000)

基于CFD的不同流向弯头冲蚀过程的数值模拟

胡 敏1,陈文斌1,廖飞龙1,程镜洁2

(1.川庆钻探工程公司安全环保质量监督检测研究院,四川 广汉 618300; 2.中国石油西南油气田分公司川中油气矿磨溪净化厂,四川 遂宁 629000)

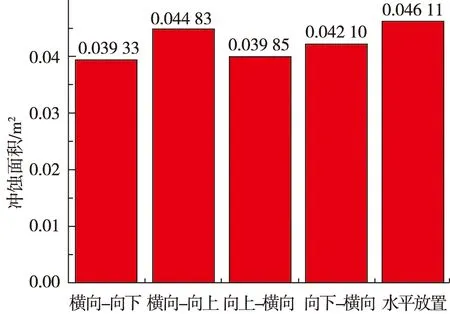

弯头作为改变介质流向的管件,在管路系统中承受着较大的冲击以及突变的压力,因此冲蚀成为弯头失效的主要原因。利用计算流体动力学CFD软件对四种不同流向以及水平放置弯头的冲蚀过程进行了模拟仿真,对比分析了五种情况下弯头的冲蚀率和冲蚀面积。结果表明:(1)弯头的外弧面处存在着最大压力值,含砂气携带着砂粒在该区域大量聚集,且在弯头外弧面区域极易发生冲蚀磨损;(2)当弯头中介质流向从上往下时,弯头平均冲蚀率是1.2763 kg/(m2·s),最大冲蚀率是14.69 kg/(m2·s),相对介质流向从下往上的情况均是最大的;(3)当弯头是水平放置的时候,其冲蚀面积达到了0.046 11 m2比其他4种情况都大。

CFD 弯头 冲蚀

在管路系统中,弯头是改变介质方向的管件。当介质经过弯头时,其速度、压力会发生非常大的变化,导致流体的流动不稳定[1]。弯头因冲蚀磨损减薄[2]导致失效而引发的管道事故比例越来越高[3-4]。因此如何准确地发现弯头存在的缺陷[5]是近几年来亟待解决的问题之一。该文以新疆某含砂气井井口的弯头为例,基于ANSYS-CFX软件具有针对性地对几种不同流向弯头的冲蚀过程进行了模拟仿真。通过分析总结仿真结果,对不同流向弯头的安装与检测工作提供一定的理论指导。

1 数学模型

1.1 多相流分析

多相流分析中,各相之间在宏观尺度上混合,该混合尺度远小于网格尺度,但是远大于分子尺度[6]。所有的相占有同一空间体积,在控制体内假设每一相占有的体积大小用变量体积分数来表示;每一相有自己的流场参数,各相通过相间的能量传输、动量传输、质量传输模型耦合。每一相具有各自的质量、动量、能量传输方程。

(1)质量连续方程为:

(2)动量传输方程为:

=rα(B-

式中:rα为α相的体积分数;ρα为α相的物理密度;Uα和Uβ分别为α相和β相的速度;μα为α相的剪切粘性系数。

连续相和离散相之间的相互作用力是通过相间速度差、连续相的属性及相间界面积进行计算,作用在颗粒/分散相上的力包括曳力和非曳力。其中曳力通过无量纲曳力系数与颗粒雷诺数相关。

CD=f(Rε)

在CFX软件中:

1.2 Finnie腐蚀模型

壁面的磨损腐蚀主要是由于流体介质中的颗粒碰撞侵蚀作用引起。关于颗粒、颗粒的碰撞和壁面的属性存在着比较复杂的函数关系。几乎对于所有金属来说,磨损腐蚀程度随着颗粒的入侵角和速度变化而变化,其函数关系是:

Finnie磨损腐蚀模型[7]将磨损速率和入侵颗粒的动能联系起来,取n的值为2,即:

式中:

2 含砂气冲蚀弯头的数值模拟分析及结果

2.1 建立CFD模型

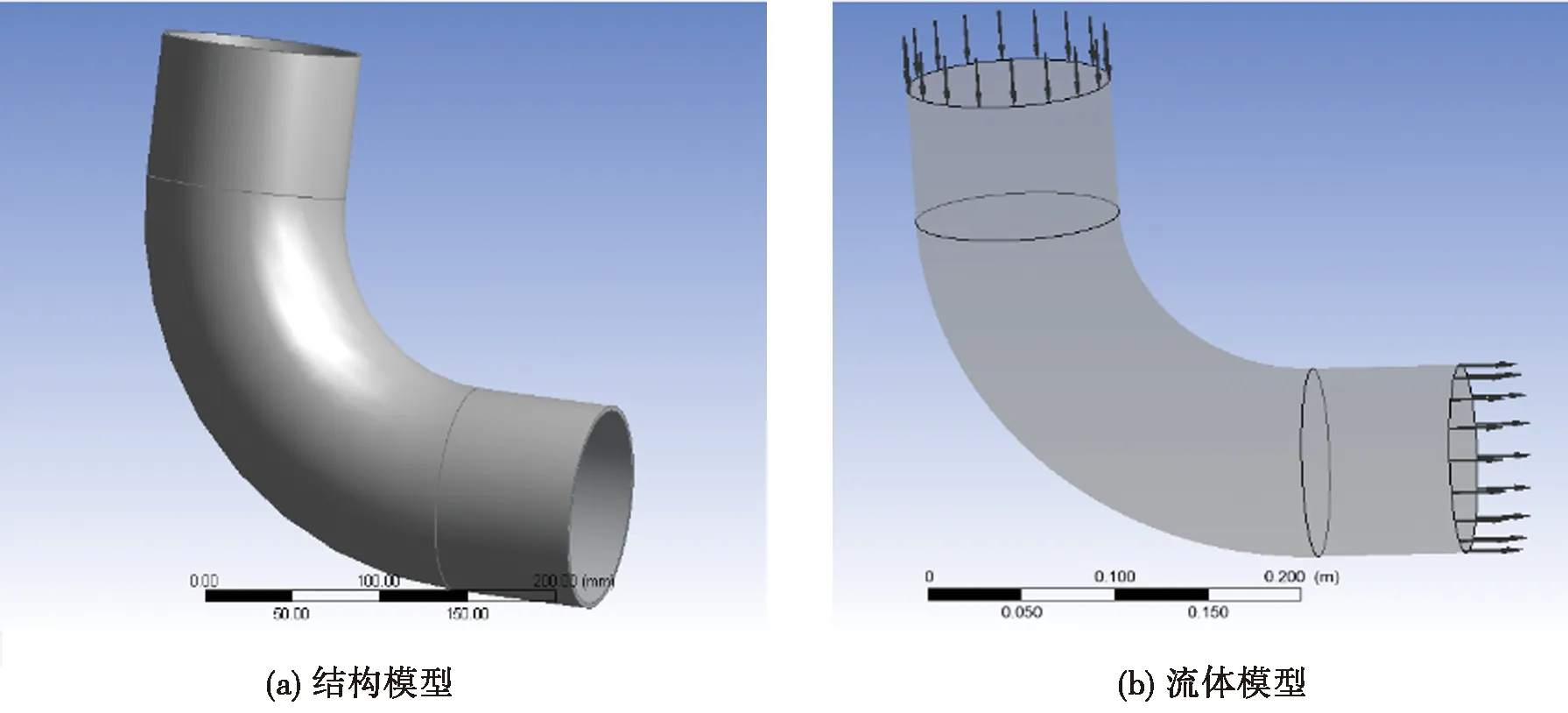

选用最常用的90°弯头作为研究对象。以新疆某含砂气井井口的弯头为例,弯头公称直径为114 mm,弯头壁厚为8 mm。设置速度为入口边界条件,出口的边界条件为压力。由于湍流运动中流体质点的运动情况十分复杂[8],因此借助实验数据用经验公式近似地表达,使用One Seventh Power Law,其表达为:U=Wmax(1-r/Rmax)1/7,通过插入Expression函数的方法来设置。图1(a)和图1(b)分别是弯头的结构模型和流体模型。

图1 弯头的结构模型和流体模型

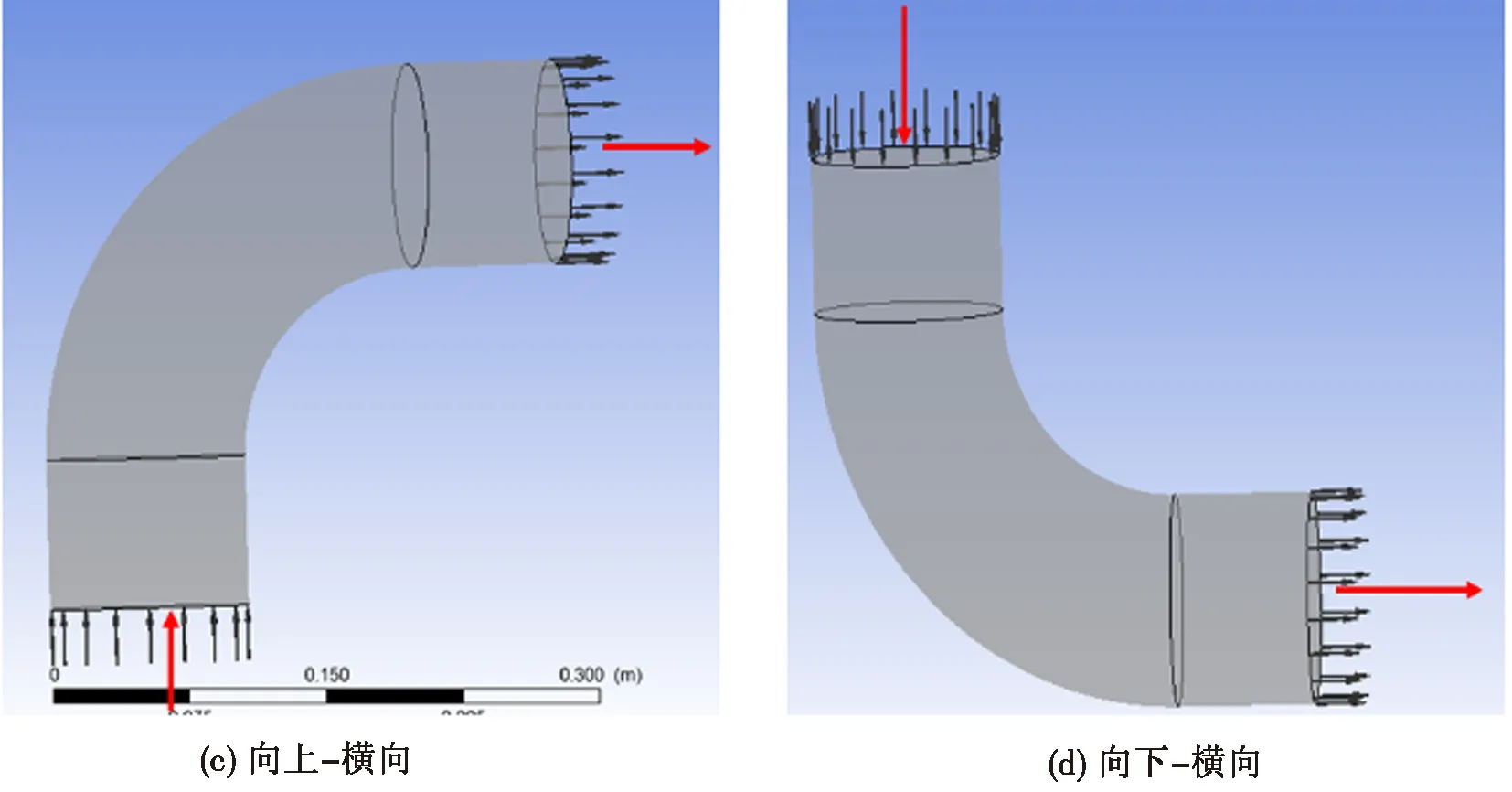

通过设置介质的重力加速度来实现四种流向以及水平放置弯头冲蚀过程的模拟仿真。四种不同的流向分别是:横向—向上、横向—向下、向下—横向、向下—横向,见图2。

2.2 仿真结果与分析

2.2.1 流场特性分析

通过对仿真结果进行分析对比,发现四种流向的弯头和水平放置弯头的流场特性基本是一致的,因此这里选取了弯头介质流向为下-横向的仿真结果作为代表,来讨论弯头压力场的分布规律和砂粒的运动轨迹。

图2 四种流向的弯头

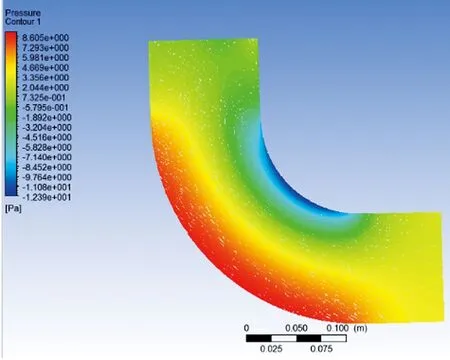

(1)压力场

图3为弯头压力的分布云图。由图3可见弯头的外弧面压力达到最大值,沿着弯头径向逐渐降低,至弯头内弧面时压力达到了最小值。从数值上看在弯头内弧面处出现了负压。当管道内介质通过弯头到达外弧面的位置时,介质的流向发生改变,因此在外弧面位置会产生最大的压力值。

图3 弯头压力场分布云图

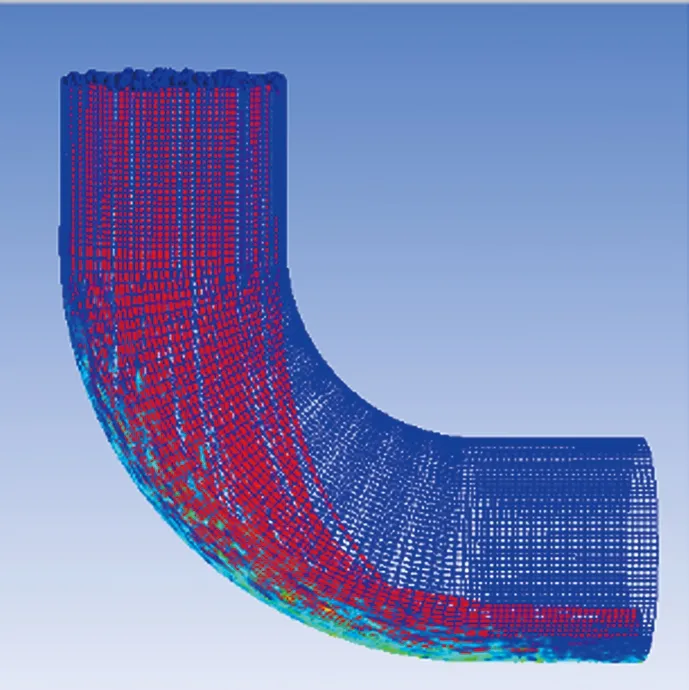

(2)砂粒的运动轨迹

图4为砂粒相在管道中的运动轨迹。颗粒进入弯头之前,是做直线运动,进入弯头后,砂粒以一定的动量冲击弯头的内壁面,由图4可以看到砂粒主要是与弯头的外弧面发生碰撞。相对于外弧面内弧面区域基本上没有砂粒。在这一过程中,砂粒以不同的角度与外弧内壁面发生碰撞,并且在该区域聚集了大量的砂粒,因此弯头的外弧面区域是极易发生冲蚀的地方。

图4 砂粒相的粒子运动轨迹

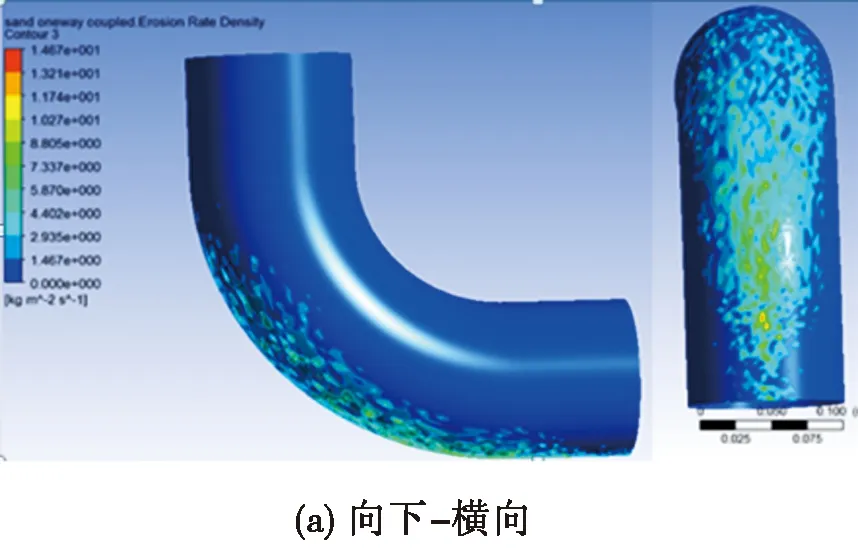

2.2.2 冲蚀特性分析

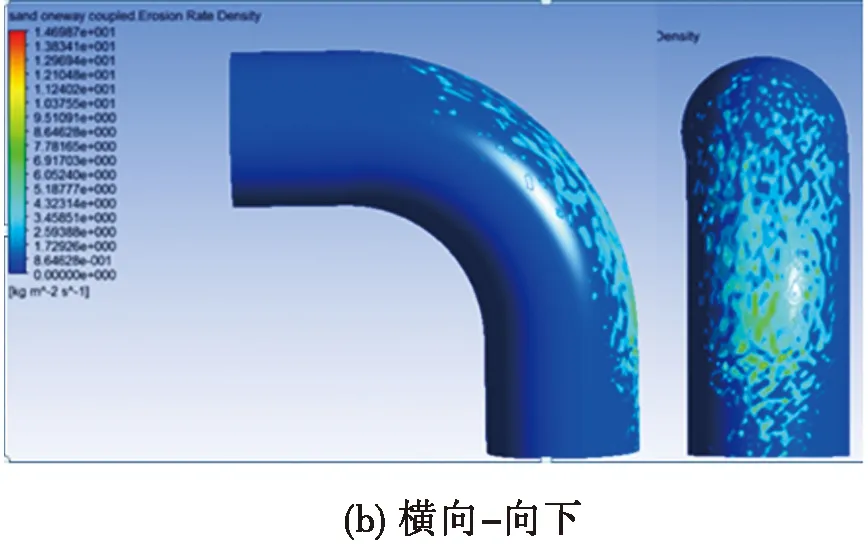

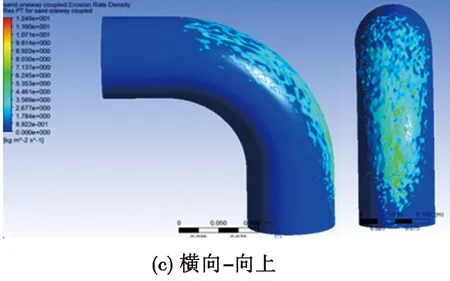

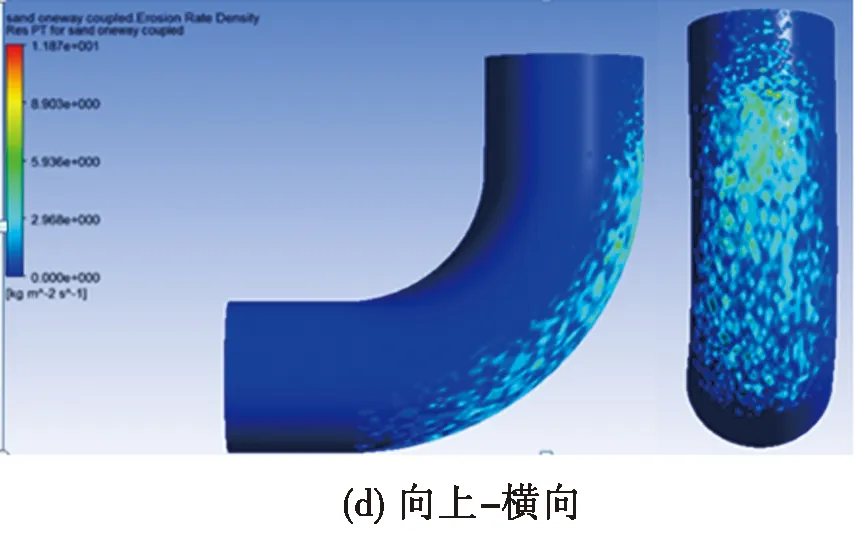

这里分别对4种流向的弯头以及水平放置弯头的冲蚀特性进行讨论分析,见图5。

图5 弯头的冲蚀云图

(1)冲蚀率

从CFX-Post中提取的4种介质流向及水平放置弯头的平均冲蚀率和最大冲蚀率值见表1。通过表1可以看出,弯头内介质流向是从上往下(横向-向下、向下-横向)的平均冲蚀率和最大冲蚀率比介质流是向从下往上(横向-向上、向上-横向)的大。其中弯头介质流向为向下-横向平均冲蚀率和最大冲蚀率是最大的,其次是水平放置的弯头。这是由于砂粒受重力作用从而影响到砂粒冲击管壁的速度,当介质是从上往下的,重力作用使砂粒的冲击速度增大,同理,当介质是从下往上的,重力作用使砂粒的冲击速度减小。

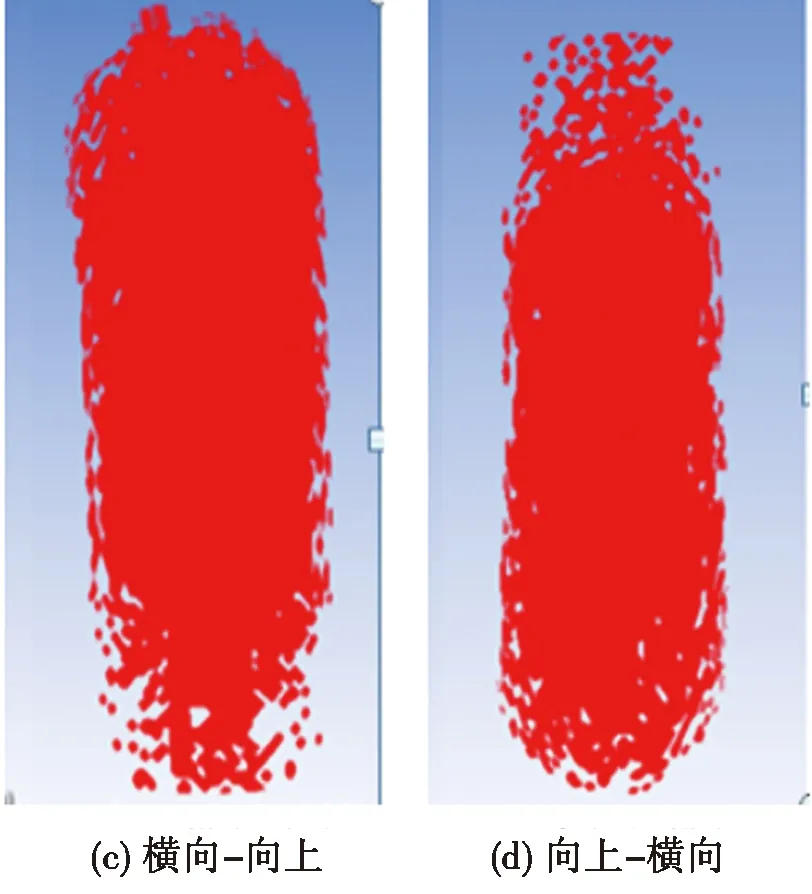

(2)冲蚀面积

通过CFX-Post中创建Iso-Clip面来提取弯头上受到冲蚀的区域见图6。

通过弯头的冲蚀区域云图来看,弯头的冲蚀区域是以外弧面中心向弯头的两颊面扩散开的。利用后处理中的Function Calculator模块来计算出冲蚀区域的面积,计算结果见图7。

表1 不同流向弯头的平均冲蚀率和最大冲蚀率

图6 冲蚀区域面积

从图7可以直观地看到当弯头水平放置时,冲蚀的面积是最大的,其次是弯头介质流向为横向-向上。当弯头是水平放置和介质流向为横向-向上这两种情况时,砂粒因重力影响,增大了砂粒与弯头内壁的接触面积从而使冲蚀面积增加。

图7 冲蚀面积对比

3 结 论

(1)通过分析仿真结果得到弯头的外弧面处存在着最大压力值,含砂气携带着砂粒在该区域大量聚集,并且在弯头外弧面区域极易发生冲蚀磨损。

(2)弯头介质流向是从上往下(横向-向下、向下-横向)的平均冲蚀率和最大冲蚀率均比介质流是向从下往上(横向-向上、向上-横向)的大。

(3)当弯头是水平放置和弯头介质流向为横向-向上时,弯头壁面的冲蚀面积是最大的。

[1] 魏秀芝.气力输送颗粒在输送管弯头中的运动及磨损[J].黑龙江石油化工,1996(2):36-39.

[2] 曾涌捷.天然气管道弯头冲蚀失效机理研究[J].石油与化工设备,2011,14(2):44-46.

[3] 高福庆.管道检测的必要性[J].管道技术与设备,1998(1):40-42.

[4] 郎需庆,赵志勇,宫宏,等.油气管道事故统计分析与安全运行对策[J].安全、健康和环境,2006,6(10):15-17.

[5] 陈酉江.基于阵列传感器的管道弯头冲蚀检测研究[D].四川:西南石油大学,2014.

[6] 李明高,李明.ANSYS13.0流场分析技术及应用实例[M].北京:机械工业出版社,2012:12-18.

[7] 谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012:16-22.

[8] 偶国富.弯管冲蚀失效流固耦合机理及数值模拟[J].机械工程学报,2009,45(11):119-124.

(编辑 王维宗)

Numerical Simulation of Erosion in Elbow of Different Flow Directions Based on CFD

HuMing1,ChenWenbin1,LiaoFeilong1,ChenJingjie2

(1.InstituteofSafety,EnvironmentandQualitySupervisionandInspectionofCNPCChuanqingDrillingEngineeringCompany,Guanghan618300,China; 2.MoxiNaturalGasPurificationPlantofCentralSichuanOil&GasField,PetroChinaSouthwestOil&GasfieldCompany,Suining629000,China)

The elbow works to change the flow direction of medium.The failure of elbow is mainly caused by the erosion because of the great impingement and sudden change of pressure.The numerical simulation of the erosion process of four medium directions in elbow and horizontal elbow is established by using CFD.The erosion rates of erosion areas of five conditions are analyzed and compared.It is concluded that,(1) the externalsurface of the elbow is subject to easy erosion because of great pressure and accumulation of large amount of gas containing solid particles; (2) when the media in the elbow flows from top to bottom,the average erosion rate is 1.2763 kg/m2.s,and the maximum erosion rate is 14.69 kg/m2·s; (3) when the elbow is in horizontal position,the erosion area is 0.04611 m2,which the largest among the four conditions.

CFD,elbow,erosion

2015-11-17;修改稿收到日期:2016-02-02。

胡敏,高级工程师,1985年毕业于西南石油学院机械系,现在该研究院从事钻井设备及井控装备检测及研究工作。E-mail:liaofeilong880311@qq.com