清水江大桥成桥荷载试验研究*

2016-12-12周磊杨成铭丁瑞

周磊,杨成铭,丁瑞

(贵州省质安交通工程监控检测中心有限责任公司,贵州贵阳 550000)

清水江大桥成桥荷载试验研究*

周磊,杨成铭,丁瑞

(贵州省质安交通工程监控检测中心有限责任公司,贵州贵阳 550000)

结合清水江大桥交工检测,介绍了大跨径钢管砼系杆拱桥静载试验、动力荷载试验的方法和过程,并对静、动载参数实测值和计算值进行了对比。结果表明,该桥控制截面测点各参数实测值跟计算值较吻合,结构强度和刚度满足设计要求,结构动力响应也正常。

桥梁;钢管砼拱桥;刚性系杆刚性拱;荷载试验;检测评定

钢管砼结构具有结构美观、跨越能力较大等优势,加上可以解决部分钢材产能过剩问题,在建设条件允许的情况下,中国各级政府更愿意建设这类桥型,故钢结构桥梁具有更好的应用前景。目前,钢管砼荷载试验评价体系不够完善,不同跨径桥梁可能受力性能各异。该文结合工程实例,介绍刚性系杆刚性拱的静、动载试验,以期对这类桥梁的荷载试验过程及评价提供指导和参考。

1 工程概况

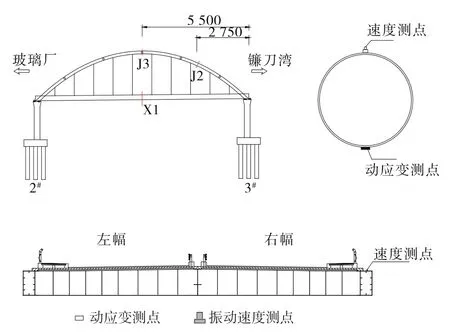

清水江大桥是贵州省凯里滨江休闲道路(玻璃厂至镰刀湾段)的控制性工程,跨径组合为(2×32.5 +110+2×32.5)m,其中2×32.5 m为现浇箱梁结构,主跨110 m为钢管砼系杆拱桥,桥面为钢-砼组合结构,属于刚性系杆刚性拱。主桥立面见图1,其断面见图2。

图1 清水江大桥主桥立面及静载试验测试截面和变形测点布置(单位:cm)

图2 清水江大桥断面及静载试验变形和应变测点横向布置

主拱肋采用单圆钢管砼,钢管外径1.5 m,标准节段壁厚24 mm,拱脚段局部壁厚28 mm,钢管内灌C55自密实微膨胀砼。全桥共2条拱肋,拱肋中心间距28 m。主拱肋横向设有5道一字式径向横撑,横撑采用直径0.92 m钢管,壁厚14 mm。吊杆采用15.2 mm环氧喷涂钢绞线挤压成型为吊杆索体,极限抗拉强度为1 860 MPa,两端采用定型耐久性锚具。吊杆布置间距为10 m,全桥共20根吊杆。

桥道系采用钢-砼组合梁,钢梁结构由钢纵梁、次纵梁、吊点钢横梁、次钢横梁及组合砼桥面板构成。钢纵梁为箱形截面,宽度1m,中心高度约2.05 m,两片主拱肋处各设1道钢纵梁,全桥共2道钢纵梁。次纵梁为工字形截面,设置于主桥中心线处,全桥共设置1道。吊点钢横梁为工字形截面,长约27 m,每个吊点位置布置1道,顺桥向间距10 m。吊点钢横梁间设置2道次钢横梁,间距3.33 m。组合桥面板采用C40钢纤维砼,标准厚度12 cm,在纵横钢梁处局部设置承托变化到22 cm,钢顶板设置

焊钉与砼桥面板连接,砼桥面板底部设置8 mm厚钢板作为底板,钢底板上设置带孔钢板(PBL剪力连接件)。

桥梁设计技术标准为汽车城市A级、人群3.5 k Pa。桥面宽度为1.25 m吊杆区+2.5 m人行道+10 m行车道+1.5 m中央分隔带+10 m行车道+2.5 m人行道+1.25 m吊杆区。

2 静载试验

2.1 测试内容

结构计算荷载标准采用公路Ⅰ级六车道,按规范进行横向折减,继而进行车辆荷载布置,测试加载工况下系杆、横梁和拱肋控制截面的应变、系杆变形、拱肋变形、吊杆频率增量等参数,观察控制截面在加载过程中是否产生巨响或异常变化。荷载效率见表1。

2.2 测点布置及加载车位置

主桥静载试验共设置9个测试截面,其中:拱肋设置3个应变测试截面,分别为拱脚最大正弯矩截面J1、L/4截面J2、拱顶J3截面,各截面拱圈顶部4个测点、底部4个测点;系杆设置2个应变测试截面,分别为L/4截面Y2、3L/4截面Y2′;横梁设置4个应变测试截面,分别为P1吊杆横梁截面、P3吊杆横梁截面、P5吊杆横梁截面、P8吊杆横梁截面,测点布置在中央分隔带下横梁。各测试截面应变测点布置见图1、图2,加载车位置见图3。试验采用38 t加载车8台,加载车前轴8 t,中后轴30 t,试验前对加载车进行过磅称重。各工况采用三级加载,一次卸载完毕。

表1 主桥静力试验荷载效率

2.3 测量结果

2.3.1 挠度

各工况下,主桥实测桥面最大弹性挠度为30.76 mm,挠度结构校验系数为0.50~0.89;主桥实测拱肋最大弹性挠度为20.00 mm,挠度结构校验系数为0.51~0.93。表2为工况3荷载作用下主桥左幅桥面变形检测结果,其挠度曲线见图4。从图4来看,工况3作用下主梁挠度曲线连续、平滑,与计算值具

有一致的规律,残余值也在规范要求范围内,表明结构具有良好的整体刚度。

图3 静载试验加载车布置(单位:cm)

表2 主桥工况3作用下左幅桥面挠度检测结果

图4 工况3作用下主梁挠度曲线

2.3.2 应变

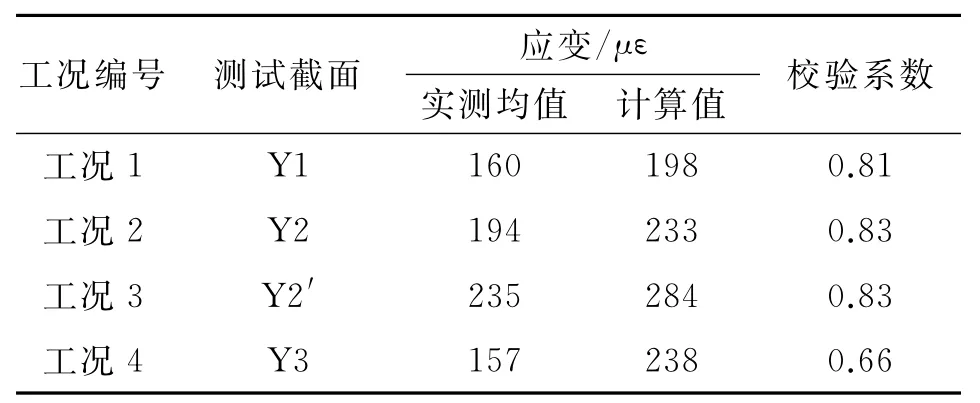

在各工况荷载作用下,各截面部分应变检测结果见表3~5。应变校验系数为0.50~0.83,与计算值具有一致的规律,同时残余较小,说明结构处于线弹性工作状态,结构强度满足设计要求。

表3 拱肋应变检测结果

表4 横梁应变检测结果

表5 系杆应变检测结果

3 动载试验

3.1 测试内容与测点布置

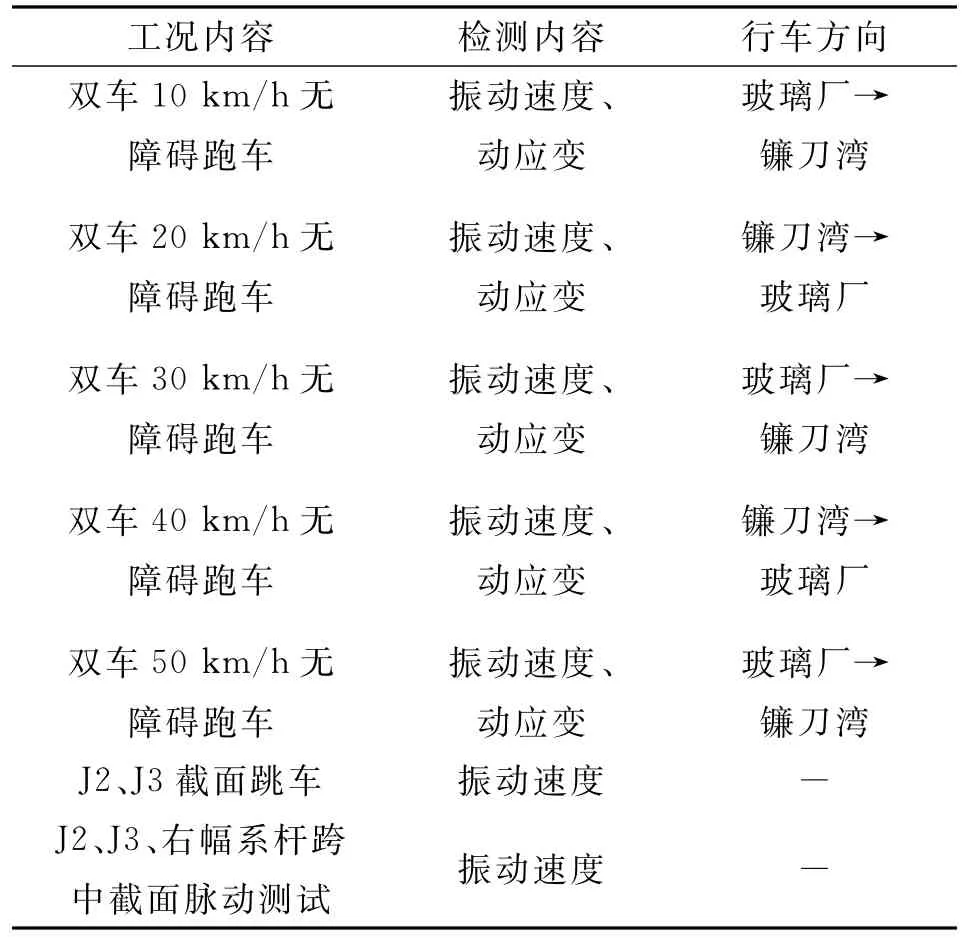

主桥动力特性测试主要检测固有频率,测试截面动力响应检测包括动应变、振动速度、冲击效应。进行5种车速无障碍跑车、跳车和脉动等工况试验,试验程序见表6。

表6 动力试验程序

主桥动载试验共设置3个测试截面,分别为右幅拱肋L/4截面J2、右幅拱肋拱顶截面J3、右幅系杆跨中截面J5,各测试截面测点布置见图5。

图5 动力试验测试断面及测点布置(单位:cm)

3.2 频率测试

3.2.1 主跨振型计算结果

采用MIDAS/Civil有限元空间模型计算结构

动力特性,主跨竖向弯曲理论振型见图6。

图6 主跨竖向弯曲理论振型

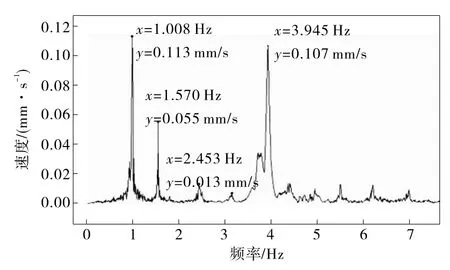

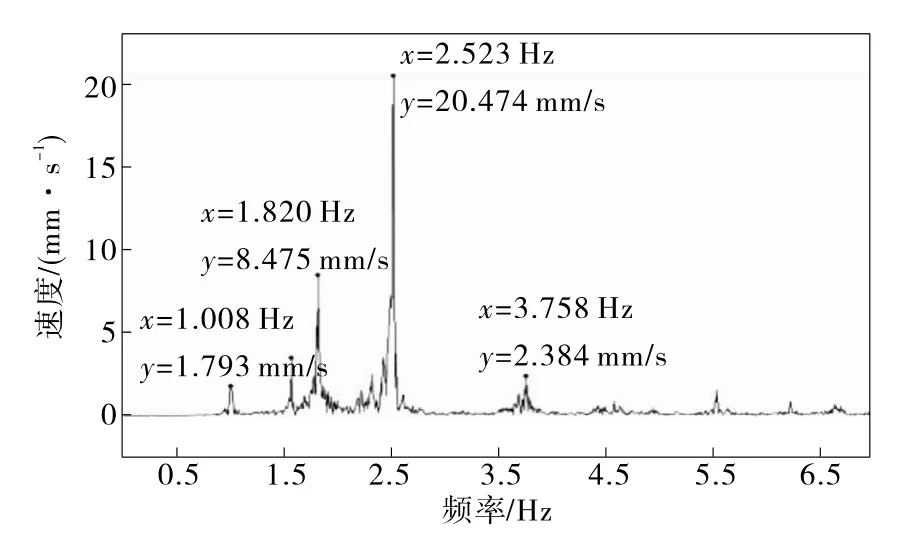

3.2.2 跳车及脉动实测结果

在主跨J2、J3截面通过跳车使结构产生自由振动,用高灵敏加速度计拾取结构自振信号,通过分析计算得到结构的固有频率和阻尼比;通过对脉动信号的分析处理,识别结构的自振频率。图7和图8分别为跳车自振、脉动信号频谱分析结果,表7为主桥动力特性实测结果。

从表7可见,实测1~5阶频率与计算值比较接近,显示出较好的规律性。

图7 实测J2截面跳车自振频谱

图8 实测右幅系杆跨中截面脉动信号频谱

表7 主桥动力特性检测结果

3.2.3 动力响应测试

在桥面无障碍的情况下,采用2辆加载车以桥轴线为对称轴并排匀速通过桥梁,行驶速度为10~50 km/h,通过测定振动速度、动应变,考察不同车速作用下测试部位的动力增大效应。试验结果见图9、图10和表8。

图9 实测J2截面30 km/h跑车信号频谱

图10 实测J2截面10 km/h跑车动应变图

表8 跑车试验动力响应检测结果

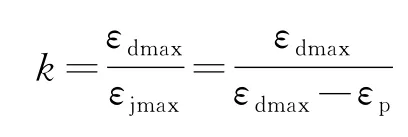

通过对动应变时间历程曲线的计算,得到测试截面的应变增大系数:

式中:εdmax为最大动应变;εjmax为最大静应变;εp为动应变信号半峰值。

k值反映移动荷载对结构的冲击效应,图11为测试截面应变增大系数随车速的变化。

图11 应变增大系数随车速的变化

4 结论

(1)在静力荷载作用下,清水江大桥主梁挠度、应变、索塔位移和索力等实测值具有较好的规律性,跨中截面没有产生裂缝,满足设计荷载的正常使用要求。在动力荷载作用下,实测1~5阶频率与计算值的比值为1.00~1.189,实测动应变影响线与计算值具有较高的吻合度,行车试验的应变增大系数为1.00~1.185,无障碍行车时汽车对大桥结构的冲击较小。

(2)钢-砼组合结构桥面纵横梁参与结构受力,在建模计算时需充分考虑其刚度。

(3)对于刚性系杆刚性拱,主拱圈和系杆都承担较大内力,在制订试验计算方案和现场实测时都应进行相应荷载效应布载测试。

[1] 张劲泉,赵仲华,花迎春.虎门悬索桥交工验收静力荷载试验与评价[J].公路交通科技,2000,17(5).

[2] 柯红军,李传习,刘建.平胜大桥自锚式悬索桥静载试验与评价[J].公路交通科技,2009,26(2).

[3] 杨健,董振平,南航,等.钢桁架悬索桥检测与评估[J].公路,2010(2).

[4] 周磊,韩振中,赵剑,等.重庆涪陵长江大桥动力特性试验研究[J].中外公路,2015,35(3).

[5] 王红囡,刘华波.钢管混凝土系杆拱桥动荷载试验[J].四川建筑科学研究,2009(5).

[6] 王新定,郭范波,戴航.钢管混凝土系杆拱桥静荷载试验研究[J].钢结构,2006(6).

[7] 辛江红,石明星.钢管混凝土系杆拱桥施工监控分析[J].甘肃科技,2009,25(23).

[8] 崔凤坤,朱谊彪.基于影响矩阵的钢管混凝土系杆拱桥成桥吊杆内力的优化[J].中外公路,2015,35(6).

[9] 王红囡,刘华波,宋爽.某钢管混凝土系杆拱桥静荷载试验[J].公路交通科技,2005,22(5).

[10] 董晓兵,陈毓娟.五跨钢管混凝土系杆拱桥的地震响应分析[J].公路,2016(2).

[11] 徐达昱,郑日亮,曹谦.下承式混凝土系杆拱桥荷载试验与评定[J].湖南城市学院学报:自然科学版,2012,21(1).

[12] 别思汗.连续箱梁桥成桥荷载试验分析[J].公路与汽运,2015(3).

[13] 张宇峰,段鸿杰,马志国.基于准静态荷载试验的桥梁状态快速评定[A].全国既有桥梁加固、改造与评价学术会议论文集[C].2008.

[14] 张西强.桁式组合拱桥加固技术研究[D].重庆:重庆交通大学,2009.

[15] JTG D60-2015,公路桥涵设计通用规范[S].

U446

A

1671-2668(2016)06-0182-05

2016-05-08

国家自然科学基金资助项目(51278512;51208538)