基于静载试验的自锚式悬索桥承载性能分析*

2016-12-12杨刚余洋

杨刚,余洋

(南京理工大学理学院土木工程系,江苏南京 210094)

基于静载试验的自锚式悬索桥承载性能分析*

杨刚,余洋

(南京理工大学理学院土木工程系,江苏南京 210094)

针对特定的交通运输需求,每座桥梁必须满足一定的承载能力。但受到外界环境的影响,桥梁在使用过程中会受到损伤,其承载能力也随之发生变化。文中对南京市小龙湾桥自锚式悬索桥进行静载加载试验,分析不同荷载工况下主缆的位移、锚跨的内力增量及主梁的应力,评定其承载性能;通过MIDAS/Civil 2012建立有限元模型模拟汽车加载试验,计算相同工况下桥梁的受力特性,并将两者相互对比,评价小龙湾桥的承载性能。结果表明小龙湾桥具有良好的性能,足够承担现有的交通运输需求。

桥梁;自锚式悬索桥;静载试验;受力特性

自锚式悬索桥以其优越的性能、优美的线形、新颖的外观及选址灵活等特点在城市中小跨径桥梁中成为一种极具竞争力的方案,同时其承载能力也越来越受到重视。为了确保悬索桥结构的承载能力,在桥梁验收时需对桥梁进行荷载试验。该文通过南京市小龙湾桥的汽车静载试验对悬索桥承载性能进行分析。

1 工程概况

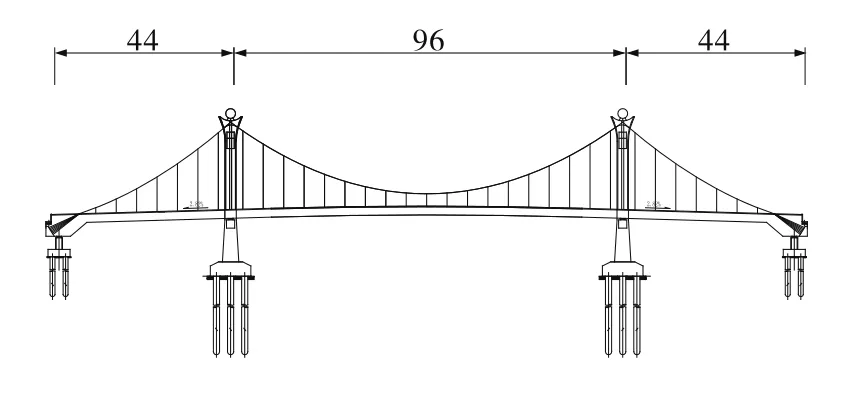

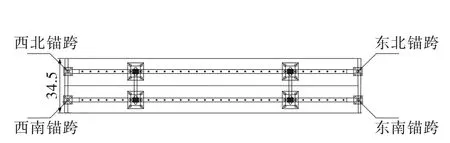

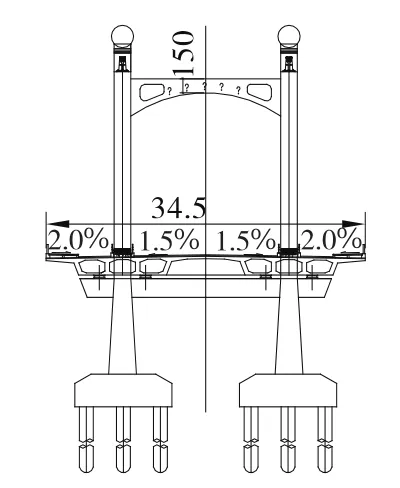

小龙湾桥是一座主跨96 m的自锚式悬索桥,位于南京江宁区,是连接秦淮河两岸的重要通道。主桥采用三跨自锚式悬索桥结构,双塔双索面布置,跨径组合为(44+96+44)m=184 m。主塔采用灯塔造型,总高为35.4 m,桥面以上塔高22.6 m。主缆成桥线形采用二次抛物线,中跨矢跨比为1/5.5,主缆横桥向中心距为18 m。加劲梁采用现浇预应力砼箱梁,梁高1.74~2.0 m。吊索标准间距为5 m,箱梁每5 m设置一横梁与吊索对应。主塔采用直径为1.5 m的钻孔灌注桩群桩基础(见图1~3)。

图1 小龙湾桥立面图(单位:m)

图2 小龙湾桥平面图(单位:m)

图3 小龙湾桥主塔处横断面图(单位:m)

2 有限元模拟

2.1 建立模型

利用MIDAS/Civil 2012进行桥梁结构空间有限元静动力计算分析,悬索桥的加劲梁、横梁、主塔、桥墩均采用梁单元模拟,主缆和吊杆则采用只受拉的桁架单元模拟,全桥共394个节点、318个单元。箱梁内侧和悬索桥塔顶采用刚性连接约束,支座、散索鞍和锚固端采用弹性约束,吊杆与主梁连接采用一般支承约束。有限元模型见图4。

2.2 模型材料特性

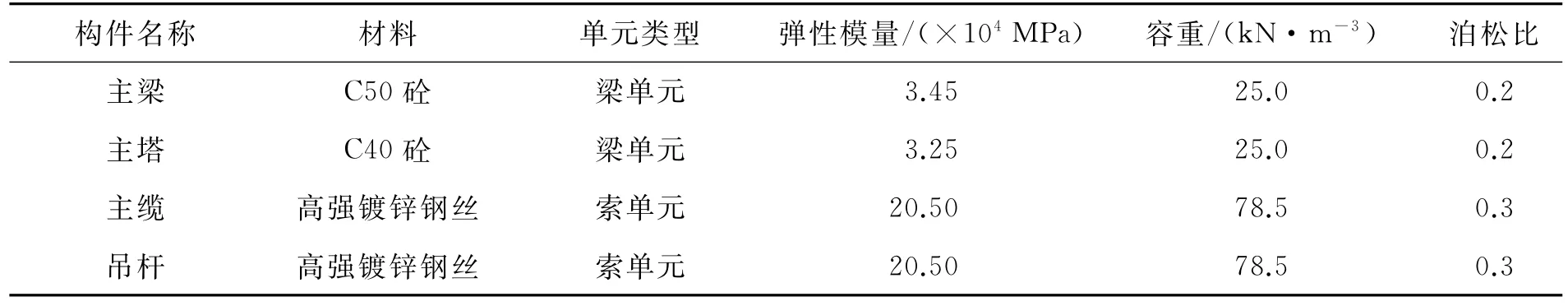

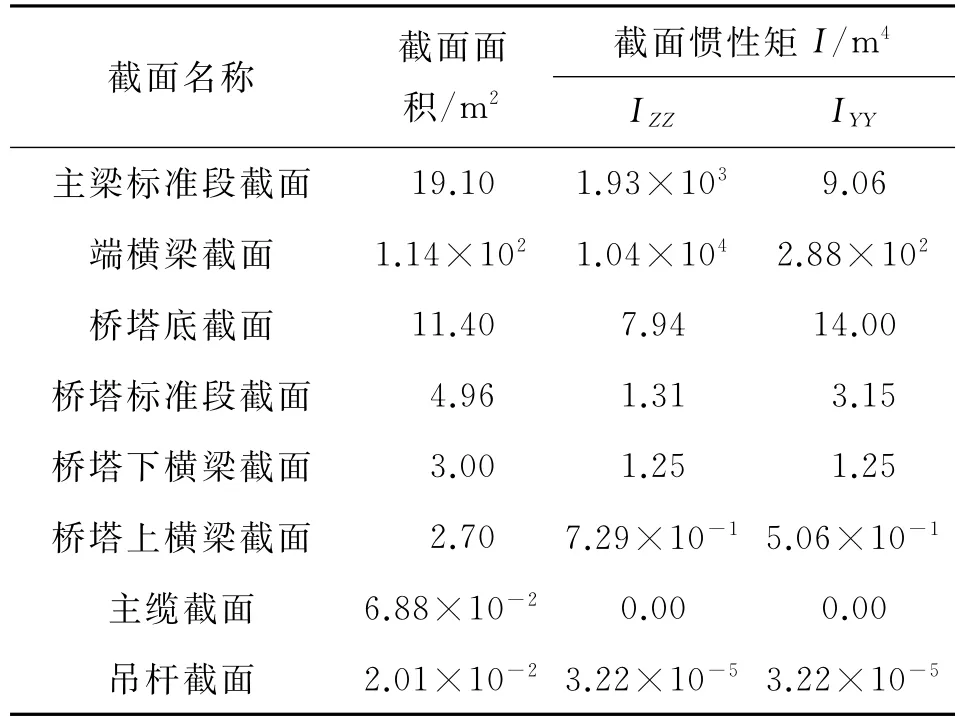

有限元模型中,主梁和横梁采用C50砼,主塔

采用C40砼,主缆和吊杆采用高强镀锌钢丝。材料特性和截面类型分别见表1、表2。

图4 小龙湾桥有限元模型

3 静载试验

3.1 车载工况

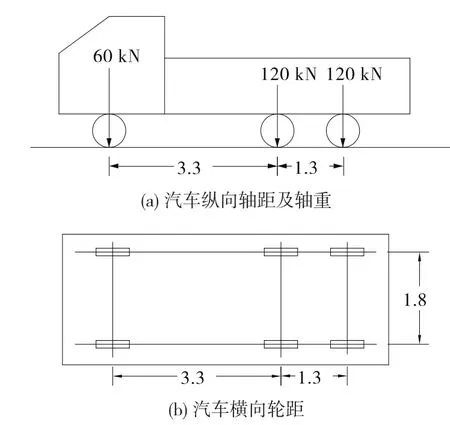

根据《公路桥梁荷载试验规程》,为了避免高温、强光、强风、高湿度等自然条件对桥梁静载试验的影响,试验在夜间进行。该桥静载试验采用10辆三轴载重汽车加载,其前轮轴重60 k N,后轮轴重120 k N,车轮纵向轴距分别为3.3和1.3 m,横向轮距为1.8 m(见图5)。

表1 有限元模型主要材料特性

表2 有限元模型主要截面特性

图5 加载车辆布置(单位:m)

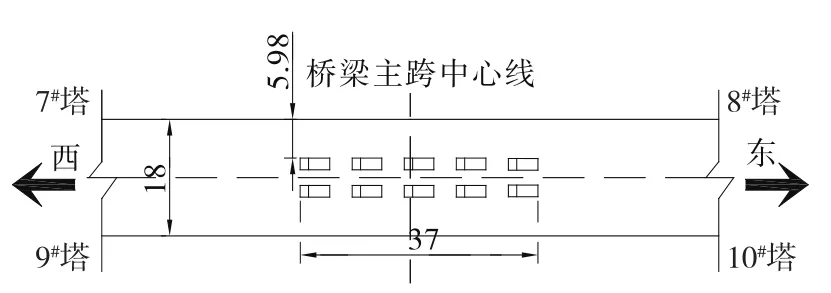

选定正载、偏载及扭转三类主要工况对主桥进行成桥荷载试验,根据最不利影响线原则进行荷载布置,以反映悬索桥结构的最不利受力状态。主要测试工况加载位置及方式见表3,工况1时汽车的加载见图6。

图6 工况1时汽车加载示意图(单位:m)

3.2 测试布控位置

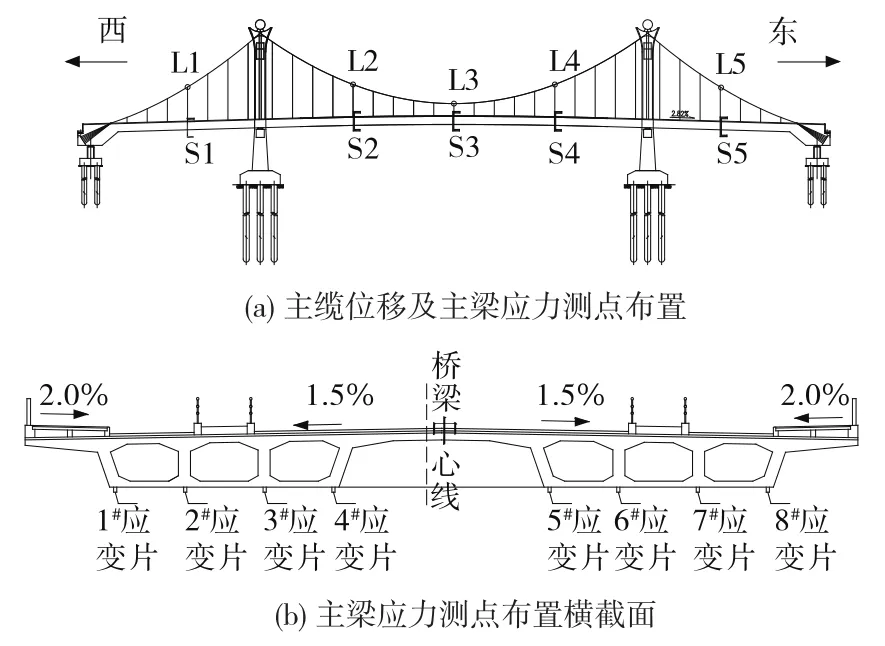

为准确测量该桥主梁在不同静载工况下主缆位移和主梁应力,开始试验前,在南缆西边跨跨中、中跨L/4、中跨跨中、中跨3L/4、东边跨跨中[分别为图7(a)中L1、L2、L3、L4、L5测点]粘贴反光片,在加劲梁边跨跨中、中跨L/4处截面、中跨3L/4处截

面[分别为图7(a)中S1、S2、S3、S4、S5截面]粘贴表贴式应变片。应力测点主要布置在中跨加劲梁、正交异性桥面板(局部加载测点)、吊索耳板、跨中两吊索之间的横隔板等部位。主缆位移和主梁应力测点布置见图7。

图7 主缆位移及应力测点布置

4 测试结果及分析

4.1 主缆位移

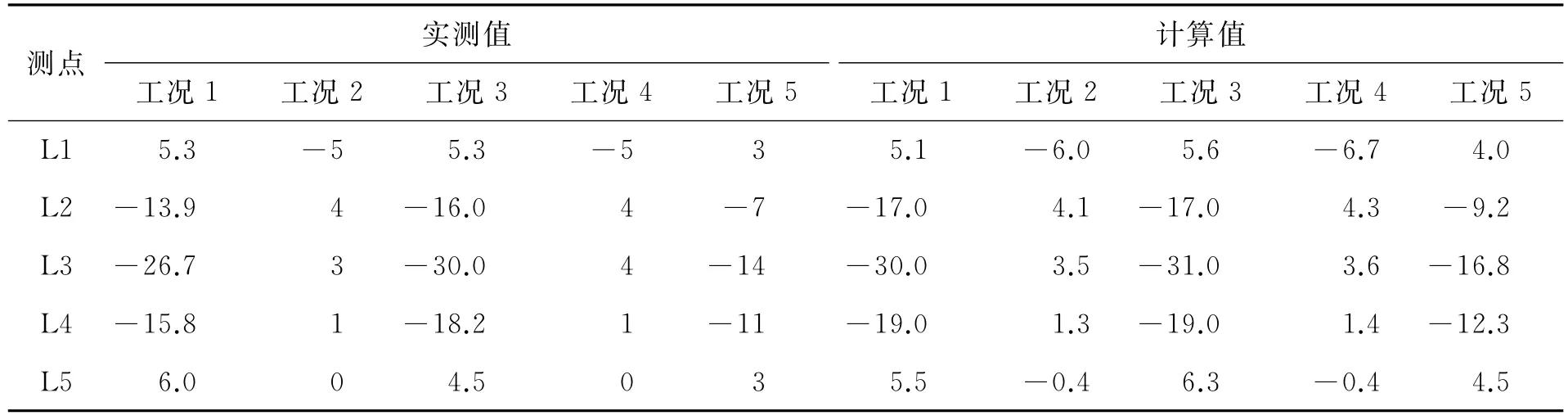

各加载工况下主缆位移实测值见表4,与计算值的对比见图8。从表4可以看出:1)在工况1、工况3和工况5时,L1和L5的位移增量都为正值,最大位移增量分别为5.3和6 mm;L2、L3和L4都为负值,最大位移增量分别为-16.0、-30和-18.2 mm。表明当汽车静载作用在中跨时,中跨主缆向下移动,边跨主缆向上移动,符合桥梁的受力规律。2)在工况2和工况4时,L1的位移增量为负值,最大位移增量为-5.0 mm;L2、L3和L4都为正值,最大位移增量分别为4.0、4.0和1.0 mm;L5的位移增量为零。表明当汽车静载作用在边跨时,中跨主缆向上移动,受汽车静载作用的边跨主缆向下移动,但另一端不是。

表4 各加载工况下的主缆位移mm

图8 主缆位移增量对比

从图8可以看出:主缆位移增量的实测值与计算值贴合很好,且大部分计算值比实测值小,说明桥梁的刚度值比预计的好。当车辆加载在中跨时,主缆测点位移趋势一致呈V字形,两端主缆位移方向向上,与中间主缆测点位移方向相反,两端位移小于中间位移。当车辆加载在边跨时,主缆测点位移方向与车辆加载在边跨时完全相反,中间测点位移向上,两端测点位移向下。

4.2 锚跨内力增量

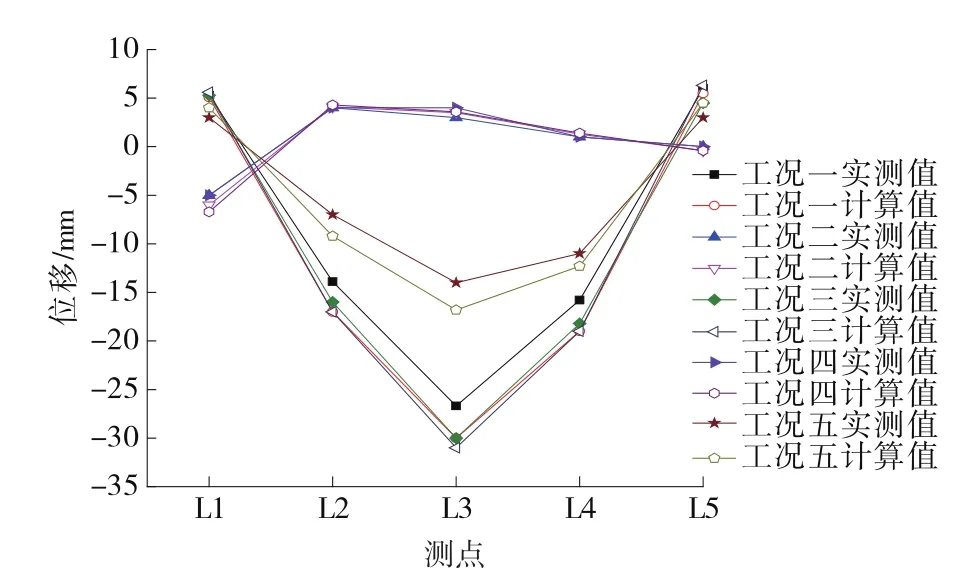

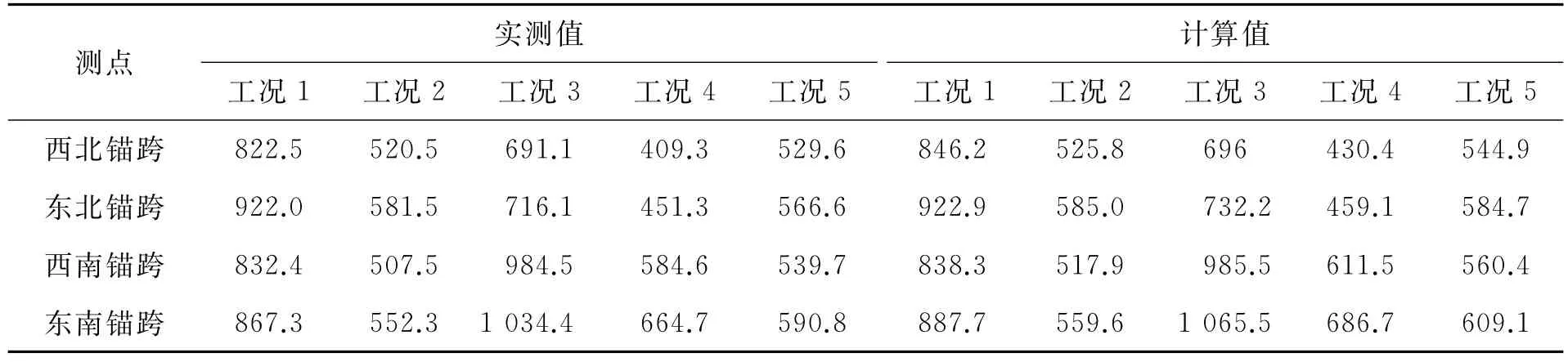

各加载工况下锚跨内力增量实测值见表5,与计算值的对比见图9。

从表5可以看出:1)在工况1、工况2和工况5时,4个锚跨的内力增量较平均,分别为822.5~922、507.5~581.5、529.6~590.8 k N,说明该桥在主梁受到对称荷载时内力传递合理。2)在工况3和工况4时,4个锚跨的内力增量差别较大,最大、最小差值分别为343.3和255.4 k N,且南边锚跨的内力增量明显大于北边锚跨的内力增量,这是由于这两种工况下汽车荷载作用在南边主梁上。因此,锚跨内力差异较大也是合理的。

表5 各加载工况下的锚跨内力增量k N

图9 锚跨内力实测值与计算值对比

从图9可以看出:各工况下,主缆锚跨内力增量的实测值与计算值十分接近,最大锚跨内力增量实测值与计算值的偏差大都为-0.1%~-3.1%,且锚跨内力计算值与实测值相比偏大。说明该桥的整体刚度比预设计的好,桥梁整体构件性能良好,传递内力合理。

4.3 主梁应力

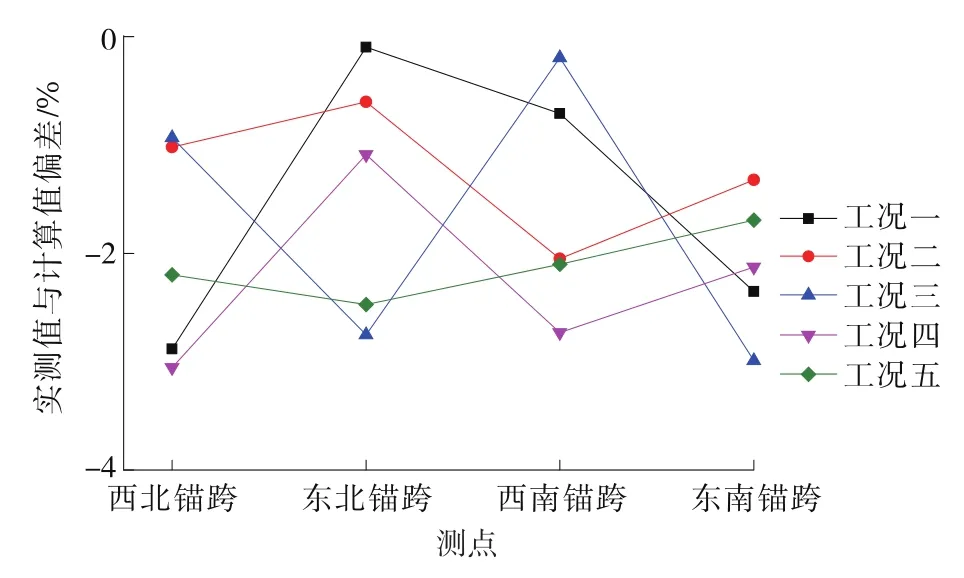

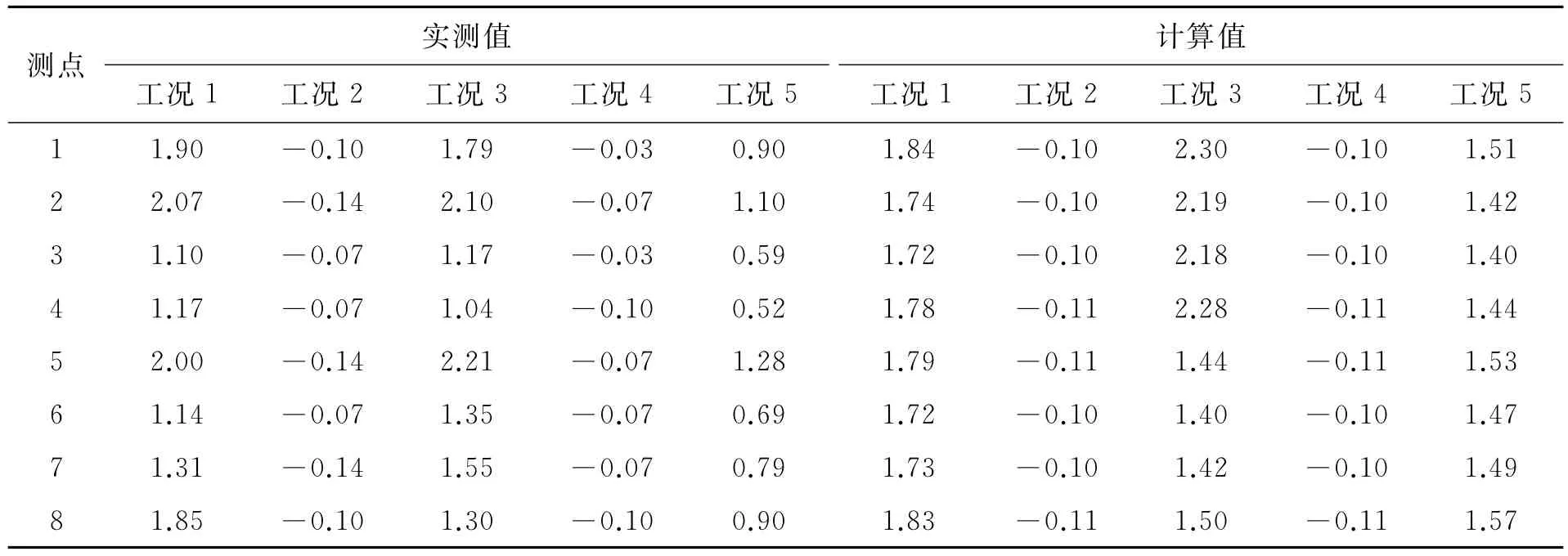

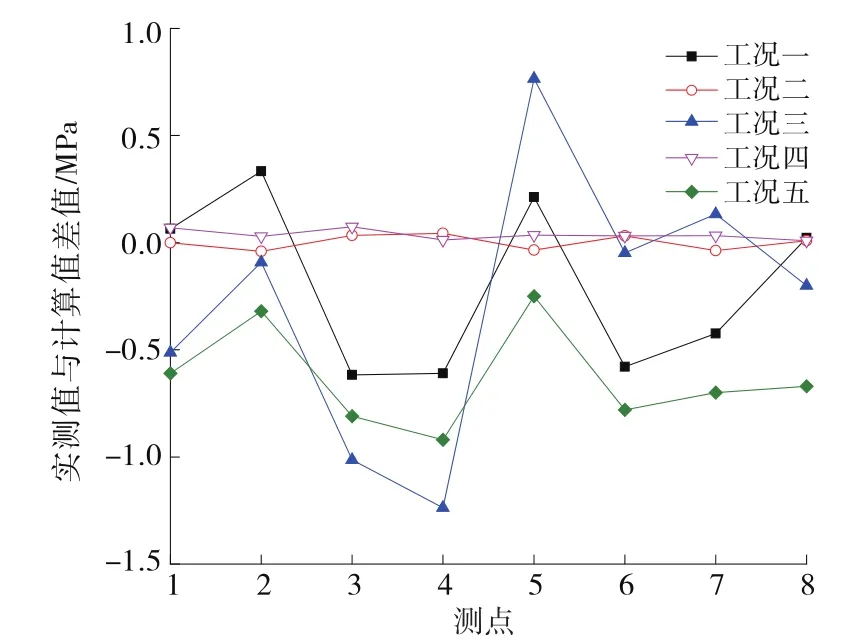

选取S3截面(中跨跨中截面)作为应力测试值与计算值对比截面,应力实测值见表6,与计算值的对比见图10。

表6 各加载工况下S3截面的应力MPa

图10 应力实测值与计算值对比

从表6可以看出:1)在工况1、工况3和工况5时,各测点应力值都为正值,S3截面梁底受拉,最大拉应力分别为2.07、2.21、1.1 MPa,实测卸载后的残余应变均小于±2με,说明在设计荷载作用下该桥处于弹性工作阶段,工作性能良好。2)在工况2和工况4时,各测点应力值都为负值,S3截面梁底受压,最大压应力分别为0.14、0.10 MPa,且应力波动小,说明该桥处在弹性工作阶段,性能良好。

从图10可以看出:主梁应力实测值与计算值十分接近,两者差值为-1~1 MPa,最大偏差出现在工况3下4号测点处,为-1.24 MPa。表明在成桥

阶段,在车辆静载作用下主梁截面应力合理。

5 结论

(1)在试验荷载作用下,主缆变形趋势与计算值基本一致,说明结构刚度符合设计要求。

(2)各受力工况下主缆锚跨内力增量与计算值基本一致,说明结构主要受力体系合理,与设计吻合,同时说明桥梁主跨结构分析模型能较精确地反映大桥结构的实际情况。

(3)在静载试验下,主梁实际受力与设计吻合较好,卸载后应力回零良好,最大应力值在C50砼允许范围内,说明结构具有足够的强度,且材料受力处于弹性状态,结构具有足够的安全储备。

根据结构表观状况检查结果,该桥桥面铺装、桥面系各构件均完好;主梁线形平顺,砼浇筑质量较高;支座完好;主塔各部分砼完好;主缆涂装完好,主鞍座、散索鞍、主缆索股锚头和吊杆锚头完好,吊杆防护较好。总之,该桥外观质量较好,施工质量较高,结构完好,承载能力能满足设计荷载的要求。

[1] 徐洪涛,郭国忠,蒲焕玲.我国近年来桥梁事故发生的原因与教训[J].中国安全科学学报,2007,17(11).

[2] 张劲泉.桥承载力评定方法及工程实例[M].北京:人民交通出版社,2007.

[3] 交通部公路科学研究所.大跨径混凝土桥梁的试验方法[M].北京:人民交通出版社,1982.

[4] 葛新民,何先明,相其生.大跨径混凝土桥梁成桥静载试验研究[J].公路工程,2008,33(1).

[5] 伍尚斡,姚志安.广州珠江黄埔大桥悬索桥静载试验与评价[J].交通科技,2010(1).

[6] 周昌栋,宋官保.宜昌长江大桥主要试验与研究[J].中外公路,2003,23(2).

[7] 许汉铮,黄平明,杨炳成.大跨径悬索桥静载试验研究[J].公路,2003(9).

[8] JTG/T J21-01-2015,公路桥梁荷载试验规程[S].

[9] 王桢,吴海军,周志祥,等.大跨径自锚式悬索桥主缆位移特性分析[J].土木工程学报,2015,48(7).

[10] 万利军,单炜,袁建新.自锚式悬索桥静力特性模型试验研究[J].公路交通科技,2014,31(6).

[11] 石磊,张哲,刘春城.混凝土自锚式悬索桥设计及其力学性能分析[J].大连理工大学学报,2003,43(2).

[12] 沈锐利,齐东春,唐茂林.杭州江东大桥静力特性全桥模型试验研究[J].土木工程学报,2011,44(1).

[13] 王红囡,刘华波,宋爽.某钢管混凝土系杆拱桥静荷载试验[J].公路交通科技,2005,22(5).

U446

A

1671-2668(2016)06-0177-05

2016-07-15

国家自然科学基金青年基金项目(51208260)