核岛反应堆压力容器大直径接管马鞍形焊缝焊接工艺

2016-12-12余成,刘乾

余 成,刘 乾

(西安热工研究院有限公司,陕西西安710032)

核岛反应堆压力容器大直径接管马鞍形焊缝焊接工艺

余 成,刘 乾

(西安热工研究院有限公司,陕西西安710032)

国内某核电项目反应堆压力容器大直径大壁厚接管马鞍形焊缝的焊接难度大,制造厂没有成熟的焊接经验。采用ANSYS分析该焊缝的焊接变形趋势,并计算焊接变形量,以选取合适的焊接工位、焊接参数及防变形工装,用于控制焊缝质量和焊接变形。设计并制作马鞍形焊缝模拟件,进一步验证并优化焊接工艺,确保大直径接管马鞍形焊缝焊接顺利完成。

核岛反应堆压力容器;马鞍形焊缝;埋弧焊;焊接变形

0前言

国内某核电项目反应堆压力容器筒体与大直径接管(以下简称“大接管”)马鞍形焊缝焊接时,由于筒体开孔尺寸和接管直径较大、筒体壁厚较厚,产生的马鞍落差量极大。此外,采用全焊透插入式结构,焊接量很大,焊后形成较大的焊接应力容易产生焊接裂纹,焊接难度高[1]。国内外相关制造厂商此前没有焊接过上述尺寸的核岛反应堆压力容器马鞍形焊缝,缺少相应的焊接经验。

为了更好地掌握此类大接管的焊接工艺,本研究利用ANSYS软件模拟焊缝的焊接变形趋势,以便选取合适的焊接工位、焊接参数和防变形工装。对焊接变形量相似的模拟件开展焊接试验,用于验证马鞍形焊缝焊接工艺规程(WPS)的正确性,并摸索适合产品焊缝的焊接顺序,以期进一步优化焊接工艺,确保焊缝质量及控制焊接变形量。

1马鞍形焊缝

马鞍形焊缝是竖直接管与水平筒体两柱面正交的相贯线,是一条三维空间曲线。在高度方向上,不同的角度θ对应相应的落差h,称之为马鞍落差[2],如图1所示。

图1 马鞍形焊缝

反应堆压力容器筒体与大接管马鞍形焊缝采用全焊透插入式,I型对接坡口,筒体开孔直径φ2 542 mm,筒体壁厚为240 mm,大接管坡口外径φ2 466 mm,具体如图2~图4所示。因此,该马鞍形焊缝I型坡口填充宽度为(2 542-2 466)/2=38 mm,焊缝填充厚度约240 mm,该焊缝为目前核电项目反应堆压力容器中最大直径接管马鞍形焊缝。

图3 大接管设计

2马鞍形焊缝焊接变形计算及焊接工位选择

2.1马鞍形焊缝焊接变形计算

采用SOLIDWORKS和ANSYS软件建立有限元分析模型,计算马鞍形焊缝焊接变形量并预测焊接变形趋势[3-4]。采用SOLIDWORKS建立筒体和大接管结构的几何模型,随后将其导入ANSYS软件进行进一步模拟分析,筒体的几何模型如图5所示。坡口型式为I型坡口,焊接方法为埋弧自动焊,焊接参数见表1,采取6层焊缝焊接,6层焊缝有限元计算模型如图6所示。在整个模拟过程中,筒体及大接管的材质均为SA508 Gr.3 Cl.1。

图4 马鞍形焊缝I型坡口

图5 筒体与大接管模型

图6 六层焊缝模型

表1 焊接参数

对建立的焊缝坡口模型附加材料性能参数,然后进行整体网格划分,如图7所示,焊缝局部的网

格划分如图8所示。网格划分后,模型的单元数是43 142,节点数是15 025。

图7 整体模型网格划分

图8 焊缝局部网格划分

埋弧自动焊等焊接方式常用高斯热源进行焊接模拟[5]。为简化计算,在每层焊缝模型单元上增加均匀热流,简化后热源的计算公式为

式中U为焊接电压;I为焊接电流;P1为比例系数;V是热源作用体积。

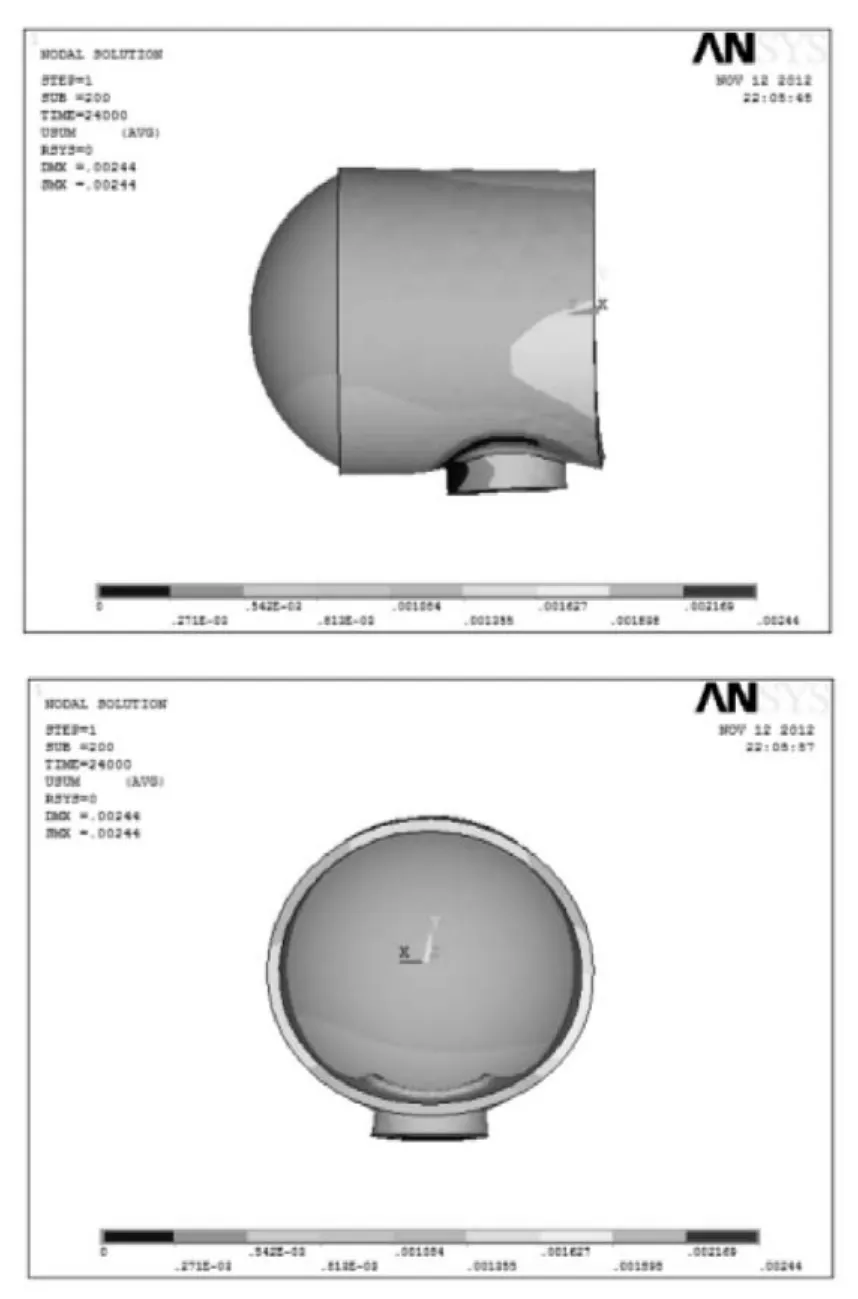

计算时首先将焊缝划为多层,且“杀死”所有单元,当每焊一层时,就激活该层单元,同时在整层焊缝上加载热载荷,去除热载荷,设置热对流边界条件,使温度冷却至200℃~350℃(焊缝层间温度),随后在整个区域生成新单元,施加热载荷至模拟结束[6-7]。各边界条件的参数设置分别为:环境温度25℃,工件初始温度200℃,即参考温度25℃;然后整体施加200℃温度载荷至模型。热对流边界条件:设定空气对流换热系数保持恒定,工件表面的对流换热系数14 W/(m2·K)。边界约束条件:在筒体的端口施加y、z方向约束,固定模型。通过计算获得的马鞍形焊缝焊接变形场分布如图9所示。

图9 施加约束下的焊接变形情况

由图9可知,马鞍形焊缝焊接完成后,大接管左侧焊接变形量最大(即靠近筒体左端开口的端面位置),距离马鞍形焊缝越远,焊接变形量减小,其最大变形量为2.59 mm,满足设计中筒体圆柱度不超过8 mm的要求。

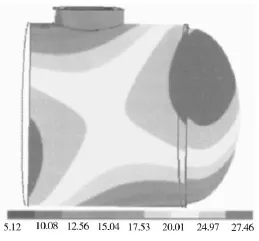

图10为模型在没有施加约束时完成焊接后的变形情况,可见筒体底部封头的焊接变形量最大,达到27.46 mm,远远超过施加约束的最大焊接变形量2.59 mm。施加约束之后,马鞍形焊缝焊接变形减小。可见在焊接过程中,采取相应措施对焊接件进行约束限制,增加其刚性,可减小焊接变形[8-9],如对焊接件进行装夹固定、布置防变形工装等。

图10 未施加约束下的焊接变形情况

2.2马鞍形焊缝焊接变形趋势

该马鞍形焊缝有两种焊接工位:(1)工位1,筒体卧式放置,大接管位于筒体下端,焊机置于筒体内,焊接顺序由焊缝外壁向内壁进行焊接;(2)工位2,筒体卧式放置,大接管位于筒体上端,焊机置于筒体外,焊接顺序由焊缝内壁向外壁进行焊接。

采用SOLIDWORKS建立几何模型,导入ANSYS软件,建立有限元分析模型,计算边界条件见2.1节所

述。针对焊接工位1、工位2,分别采用以下加载方法:

(1)计算工位1的焊接变形趋势。焊接顺序为从筒体外壁至内壁,焊缝分10层,依次给每层加载1 400℃、120 s温度载荷,然后去除载荷,添加对流系数,冷却1 800 s。

(2)计算工位2的焊接变形趋势。焊接顺序为从筒体内壁至外壁,焊缝分10层,依次给每层加载1 400℃、120 s温度载荷,然后去除载荷,添加对流系数,冷却1 800 s。

由计算结果可知,焊接顺序为从筒体外壁至内壁时(工位1),大接管区域变形趋势是向外凸,如图11所示;从筒体内壁至外壁时(工位2),大接管区域变形趋势是向内凹,如图12所示。

图11 工位1下的马鞍形焊缝焊接变形趋势

图12 工位2下的马鞍形焊缝焊接变形趋势

2.3筒体外壁四个支承耳架焊接变形趋势

筒体外壁有四个支承耳架(见图13),这四个支承耳架与大接管处于同一平面,其焊接必然对大接管的马鞍形焊缝产生一定影响。应选择合适的焊接工位和焊接顺序,才能尽量减小焊接变形量[10-12]。

图13 筒体、大接管及支承耳架模型

采用ANSYS Workbench软件计算四个支承耳架的焊接变形趋势。由于只需预测变形趋势,所以没有将焊缝分层,作整体处理即可。用ANSYSWorkbench自动网格功能划分网格。同样加载1400℃、120s温度载荷,然后去除载荷,添加对流系数,冷却1800 s。模型约束、边界条件等与大接管马鞍形焊缝模拟计算相同。

四个支承耳架同时焊接时,支承耳架和筒体的温度分布及变形如图14所示。四个支承耳架两两配对交叉焊接时,模拟计算结果如图15所示。

由上述分析可知:(1)四个支承耳架同时焊接时,焊接变形趋势是大接管所在轴线变短,有向矩形变化的发展趋势;(2)四个支承耳架两两配对焊接时,先焊的两个支承耳架会使筒体向外凸出拉长从而缩短大接管轴线,与四个支承耳架同时焊接的变形规律一致。

图14 筒体及支承耳架变形趋势1

图15 筒体及支承耳架变形趋势2

2.4马鞍形焊缝焊接工位及焊接顺序选择

由图14、图15可知,应选择工位1,即筒体卧式放置,大接管位于筒体下端,焊机置于筒体内,由马鞍形焊缝外壁向内壁进行焊接;先进行筒体外壁四个支承耳架焊接,然后再进行马鞍形焊缝焊接。

选择原因:(1)采取工位1时,大接管马鞍形焊缝焊接变形趋势是大接管向外凸出,四个支承耳架焊接后的变形趋势是缩短大接管轴线,使两者的焊接变形有一定抵消。(2)采取工位1进行焊接,易于布置焊接工位、防变形工装及焊接变形测量平台,有利于监测并控制焊接变形。(3)由于四个支承耳架与筒体焊缝的焊接量远小于大接管马鞍形焊缝,其焊接产生的变形也远小于大接管的焊接变形。考虑到先焊接焊缝引起的变形对产品最终变形影响更大,所以先焊接支承耳架,以支承耳架的焊接变形作为大接管焊接前的反变形[13],然后再进行大接管马鞍形焊缝焊接,最大限度减小产品焊接变形量。

3马鞍形焊缝模拟件

3.1模拟件焊接工艺

马鞍形焊缝模拟件使用的焊材为埋弧焊丝Union S 3NiMo1(规格φ4.0 mm),焊剂UV420TTR。马鞍形焊缝模拟件与产品焊接采用的焊接参数如表2所示,同为I型坡口,采用埋弧自动焊。

表2 马鞍形焊缝模拟件及产品采用的焊接参数

3.2模拟件有效性

一般而言,模拟件与正式产品在尺寸、材料、制造工艺等要素上要尽可能相同或相近,其模拟结论才有说服力。该模拟件与实际产品相比,所用材质相同,但尺寸上有一定差异,主要尺寸对比见表3。虽然模拟件接管尺寸较小,模拟件筒体直径也较小,但由于模拟件筒体壁厚较薄,模拟件的刚性远小于实际产品,所以模拟件的焊接变形量要大于实际产品焊接变形量,故该模拟是保守且有效的。

3.3模拟件变形测量

在马鞍形焊缝模拟件焊接前、完成焊接及热处理并拆除防变形工装后,测量对比筒体马鞍形焊缝区域尺寸,以真实反映焊接前后筒体变形情况。经测量,模拟件筒体的最大变形为5mm,而ANSYS模拟计算得出产品筒体的最大变形为2.59mm。产生偏差的原因是ANSYS有限元分析模型网格化处理使刚性增加,导致计算出的变形量偏小[14];另一方面,模拟件筒体壁厚为121 mm,比产品筒体壁厚小

了约50%,所以模拟件筒体刚性远低于产品筒体。

尽管模拟件筒体刚性相对较差,焊接变形量大于产品筒体,但模拟件筒体的最大变形量仅5 mm,满足设计图纸中筒体圆柱度不超过8 mm的要求。由此推断,马鞍形焊缝模拟件采用的焊接工艺(包括焊材、焊接工位、焊接参数、防变形工装布置等)可用于产品马鞍形焊缝焊接。马鞍形焊缝模拟件制造过程如图16所示。

表3 马鞍形焊缝模拟件及产品尺寸对照

图16 马鞍形焊缝模拟件焊接过程

4产品马鞍形焊缝焊接工艺方法

产品焊接使用的焊机、埋弧焊焊丝及焊剂、焊接工位与模拟件焊接相同,焊接参数与模拟件焊接基本一致。另外,根据马鞍形焊缝模拟件中反映出的焊缝质量和焊接变形控制问题,结合类似焊缝的焊接经验,对原焊接工艺进行优化改进。

4.1修改焊接参数,提高后热温度

模拟件焊接的后热温度为200℃~300℃,最终选定焊接工艺规程(WPS)的后热温度为250℃~315℃。分析类似焊缝焊接缺陷,针对厚壁焊缝,提高后热温度并增加保温时间,能增强后热去氢效果,减小焊接裂纹等缺陷的发生率[15]。

4.2增加衬板侧清根及焊条电弧焊(SMAW)

马鞍形焊缝模拟件采用埋弧自动焊,焊完后去除工装衬板,并打磨焊缝平整。鉴于模拟件焊接后焊缝超声波检测发现焊缝外壁根部(衬板打磨区域)存在超标缺陷,推断是由于模拟件焊接时仅采用埋弧自动焊,没有进行焊缝外壁清根,导致焊缝根部易产生未熔合、夹渣等焊接缺陷。实际产品焊接时,优化原焊接工艺,焊缝I型坡口埋弧自动焊焊满,去除外壁工装衬板之后再进行清根(清根深度≥5 mm),以去除焊缝根部易产生焊接缺陷的区域,然后焊条电弧焊焊满,最后打磨焊缝至与母材齐平。

4.3强化防变形工装,减小焊接变形量

根据ANSYS计算和马鞍形焊缝模拟件焊接变形量可见,虽然马鞍形焊缝模拟件焊接最大变形量(5 mm)满足设计要求,但产品焊缝仍存在焊接变形超出设计要求的风险。在模拟件防变形工装的基

础上,改进防变形工装,进一步增加产品筒体刚性,减小焊接变形量[16]。经过焊接工艺不断改进优化,制造厂顺利完成了产品马鞍形焊缝焊接,热处理后焊缝无损检测合格,用激光跟踪仪(型号LTS3000)测量筒体焊接及热处理后的圆柱度为2.7mm,满足设计要求。产品制造过程如图17所示。

图17 产品马鞍形焊缝焊接过程

5结论

(1)采用SOLIDWORKS、ANSYS等软件建立焊接模型,计算分析焊接变形量及焊接趋势,有助于选择合理的焊接工位、焊接顺序,以控制焊缝焊接变形量。

(2)针对制造过程中的重难点工序制作模拟件。通过模拟件试验,既可以验证产品焊缝焊接工艺的有效性,又能对模拟件试验反映出的问题有针对性的调整优化焊接工艺,确保产品焊缝质量。

(3)在大接管马鞍形焊缝焊接过程中,选择合理的焊接工位、优化焊接顺序、严格控制焊接参数、布置防变形工装,均可减小焊接变形量。

[1]王雪骄,田洪波.马鞍形焊缝焊接工艺试验的研究[J].四川工程职业技术学院学报,2013,27(1):40-43.

[2]薛龙,邹勇,曹莹瑜,等.基于轨道焊接机器人的马鞍形焊缝焊接技术研究[J].电焊机,2010,40(1):19-20.

[3]唐慕尧,丁士亮,孟繁森.焊接过程力学行为的数值研究方法[J].焊接学报,1988,9(3):125-133.

[4]汪建华,马继.计算机和数值模拟技术在焊接中的应用[J].电焊机,2001,31(12):3-8,11.

[5]陈小伟.X70管线钢埋弧焊焊接热循环参数的数值模拟及应用[D].秦皇岛:燕山大学,2015:6-42.

[6]高耀东,何雪.基于ANSYS单元生死技术的焊接模拟[J].热加工工艺,2010,39(7):120-122,126.

[7]胡敏英,吴志生.基于单元生死焊接温度场应力场模拟研究[J].机械工程与自动化,2007(6):58-60.

[8]左延红,王双平.大型结构件焊接变形控制方法[J].焊接技术,2008,37(6):54-56.

[9]朱江.焊接变形的控制和预防[J].电焊机,2009,39(8):90-93.

[10]侯志刚,王元勋,李春植,等.焊接变形预测与控制的研究进展[J].机械工程材料,2004,28(3):4-6,30.

[11]魏国庆.焊接工艺参数对焊缝质量的影响[J].中国新技术新产品,2015(7):41.

[12]杨巨文,李双燕,徐超,等.AP1000蒸汽发生器制造中的焊接与焊后热处理[J].发电设备,2016,30(2):95-98,109.

[13]王磊.AP1000核电结构模块焊接变形控制[J].热加工工艺,2012,41(17):161-163.

[14]薛忠明,曲文卿,柴鹏,等.焊接变形预测技术研究进展[J].焊接学报,2003,24(3):87-90.

[15]吴祖乾.核反应堆压力容器焊接的技术进展[J].动力工程,1989(5):6-15.

[16]程嘉伟,江才林,王天雄.AP1000三代核电堆芯补水箱支撑柱焊接变形控制工艺[J].上海电气技术,2013,6(2):15-18,22.

Welding procedure of saddle weld for large diameter nozzle of nuclear reactor pressure vessel

YU Cheng,LIU Qian

(Xi’an Thermal Power Research Institute Co.,Ltd.,Xi’an 710032,China)

The welding of saddle weld is difficult for large diameter and thickness nozzle of the nuclear reactor pressure vessel of certain nuclear power project.The manufacturer has no ripe welding experience.The ANSYS has been used to study the welding deformation tendency and calculate the welding deformation amount.And then the manufacturer can determine the reasonable welding work station,welding parameters and anti-deformation tooling in order to control the weld quality and deformation.In addition,a simulated sample of the saddle weld has been designed and made to verify and optimize the welding procedure,so that the saddle welding could be successfully completed.

nuclear reactor pressure vessel;saddle weld;submerged arc welding;welding deformation

TG44;TL351

B

1001-2303(2016)11-0038-07

10.7512/j.issn.1001-2303.2016.11.07

献

余成,刘乾.核岛反应堆压力容器大直径接管马鞍形焊缝焊接工艺[J].电焊机,2016,46(11):38-44.

2016-07-20

余成(1986—),男,湖北武汉人,硕士,工程师,主要从事核岛反应堆压力容器主设备制造的研究。