复合材料翼盒低速冲击分层阈值力模型

2016-12-12高尚君于哲峰

陈 艳,高尚君,于哲峰,汪 海

(上海交通大学 航空航天学院,上海 200240)

复合材料翼盒低速冲击分层阈值力模型

陈 艳,高尚君,于哲峰,汪 海

(上海交通大学 航空航天学院,上海 200240)

基于II型裂纹能量释放率和层间剪切强度(ILSS)的分层阈值力模型,提出翼梁与蒙皮T型连接边缘区域的冲击分层阈值力经验计算公式.在具有不同蒙皮厚度的复合材料翼盒表面开展低速冲击实验.冲击点分为两类:一类位于两翼梁之间的中点(A型),另一类位于梁缘条和蒙皮T型连接区域的边缘(B型).根据某区域A型冲击点分层阈值力(DTL),获得材料的II型裂纹能量释放率和层间剪切强度,计算其他区域的分层阈值力.结果表明,对于A型冲击点,基于II型裂纹能量释放率的分层阈值力模型仅在冲头尺寸相同的情况下计算精度较高;基于层间剪切强度的模型考虑到冲头尺寸的影响,对不同冲头作用下冲击分层阈值有较好的计算结果;使用基于层间剪切强度的模型时,当预测区域的厚度与参考区域厚度相差较大时,精度较差,采用修正接触半径的方法后结果较好.使用提出的模型,用A型区域的分层阈值力可以很好地预测B型区域的分层阈值力.构造相应的线性函数,基于多组实验数据进行线性拟合的结果普遍较好,但精度低于采用修正接触半径的方法.

复合材料;冲击;分层阈值力;翼盒;T型连接

复合材料层压结构在制造、使用和维修过程中,易受到诸如冰雹、碎石和工具掉落等低速冲击而发生分层损伤,会大大降低结构强度,因此分层是复合材料结构设计中关注的主要损伤形式之一.在低速冲击实验中,当层压板发生分层损伤并快速扩展,导致层压板刚度突降而引起接触力突降时,称此时的接触力为分层阈值力(delamination threshold load, DTL)[1].当冲击体的质量较大时,冲头对板的作用可以等效为准静态作用,分层阈值力可以用作准静态方法测量[2-3].分层损伤阈值力是复合材料冲击阻抗测试中的重要参数,建立合理的分层阈值力预测方法,具有十分重要的意义.

通过有限元算法得出层压材料的应力、应变,通过BK准则[4-5]、Hashin[6-7]准则等可以判断分层阈值.目前可以在ABAQUS[8-9]、LS-DYNA3D[10]等有限元软件中加入此类损伤判据,也可以通过用户自定义子程序来添加材料损伤模式[11].根据冲击过程中复合材料分层失效的力学机理,陈普会等[12-13]提出新的分层失效准则与模型来模拟复合材料胶层破坏.

分层阈值力的解析模型主要有以下2种:1)基于II型裂纹能量释放率GⅡ的模型;2)基于层间剪切强度(interlaminar shear strength, ILSS)的模型.Sjoblom[14]通过假设切应力均匀分布于层合板的截面,同时该截面是由冲击半径与层合板的厚度相乘得到,得出该模型中分层阈值力与层合板的厚度呈3/2次方的关系.Sutherland等[15]通过赫兹接触定律以及局部切应力的理论模型,建立包含冲头尺寸的基于ILSS的分层阈值力理论模型.Yang等[16]通过落锤实验验证分层阈值力与冲头半径、厚度、铺层方向和温度的关系.

若板的厚度较小,当层压板受冲击后产生的挠度较大,则会对冲头产生“包裹”效应[17-19],导致接触区域增大,切应力减低.Chen等[20]考虑到薄板的挠度,提出修正的赫兹接触定律;Namiko等[21]证实在接触定律中,包裹现象会产生很大的影响作用;高尚君等[22]提出接触半径的修正方法,采用修正后的公式可以提高分层阈值力的预测精度.

对于复合材料层压板搭接区域的研究,Park等[23]开展冰雹高速冲击层压板搭接区域的实验与数值模拟,得到冲击损伤的阈值能量与速度,搭接区域的分层通常发生在受冲击点的背面.刘建刚等[24]利用高速空气炮进行冰雹撞击复合材料T型接头的实验,研究不同撞击速度下结构的损伤情况.

本文提出T型连接区边缘分层阈值力的经验公式,开展复合材料翼盒落重冲击实验.使用不同分层阈值力模型对翼盒不同区域的分层阈值力进行预测,将预测结果与实验值进行对比,分析各个模型的特点.

1 分层阈值力模型

1.1 基于II型裂纹能量释放率的分层阈值力模型

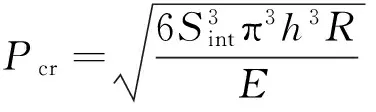

通过对复合材料的冲击实验,Davies等[25]提出基于II型复合材料层间裂纹能量释放率的分层阈值力理论模型:

(1)

式中:Pcr为分层阈值力,GII为能量释放率, h为层压板厚度,E为弹性模量,μ为泊松比.式(1)表明分层阈值力与厚度的3/2次方呈线性关系,且不依赖冲击目标的尺寸,即

Pcr=Ch3/2.

(2)

C为常数,对于不同厚度的同种复合材料,认为C是相同的.

1.2 基于层间剪切强度的分层阈值力模型

根据赫兹接触定律可以计算得到冲头与层压板的接触面积,进而求出沿厚度方向上的平均切应力.当平均切应力超过层间剪切强度时,复合材料层压板发生分层损伤.基于层间剪切强度的分层阈值力理论模型[15]为

(3)

该模型考虑了冲头尺寸的影响,分层阈值力的平方分别与冲头半径和材料厚度的三次方成正比关系.薄板的挠度会影响接触半径,直接利用式(3)预测薄板冲击分层阈值力的精度会受到影响,因此高尚君等[22]提出根据板挠度修正接触半径的方法.

1.3 粘接区分层阈值力模型

开展低速冲击实验的翼盒截面如图1所示,将翼梁之间的冲击点命名为A型点,翼盒中翼梁与蒙皮T型黏接区域边缘的冲击点为B型点.A型点处的厚度为h,黏接区B型点处的厚度为h+Δh.对于A型点,分层阈值力与板厚度的3/2幂成正比,而B型冲击点上只有一半区域的厚度增加Δh,对比多组实测数据可得B型点分层阈值力的经验计算方法.在冲头相同的情况下,已知A型点的分层阈值力为PcrA,B型点的分层阈值力为

图1 复合材料翼盒冲击实验设备Fig.1 Impact test setup of composite wing box

(4)

2 复合材料翼盒落重冲击实验

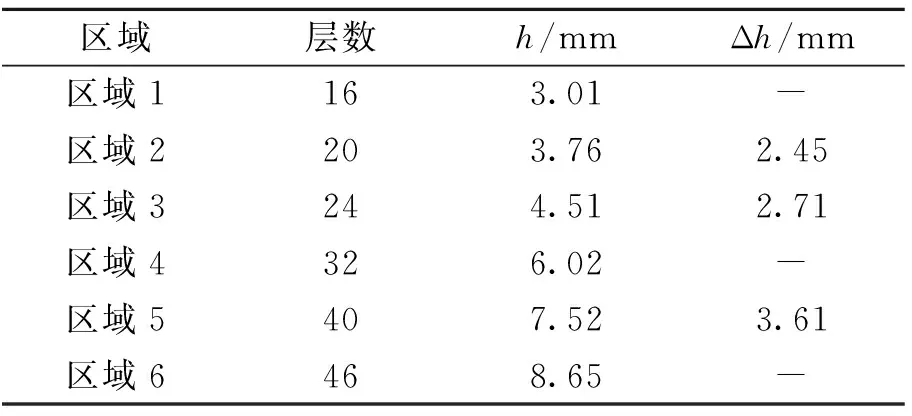

2.1 翼盒结构

实验对象为一多梁共固化碳纤维复合材料翼盒结构,局部剖面形式如图1所示.整个翼盒的蒙皮按照铺层厚度分成6个区域,各区域蒙皮铺层层数及厚度如表1所示.表中,Δh为粘接于蒙皮上的翼梁厚度.翼盒根部固定于地面,被冲击蒙皮表面保持水平,冲击位置分为A型点和B型点.

表1 各区域铺层属性

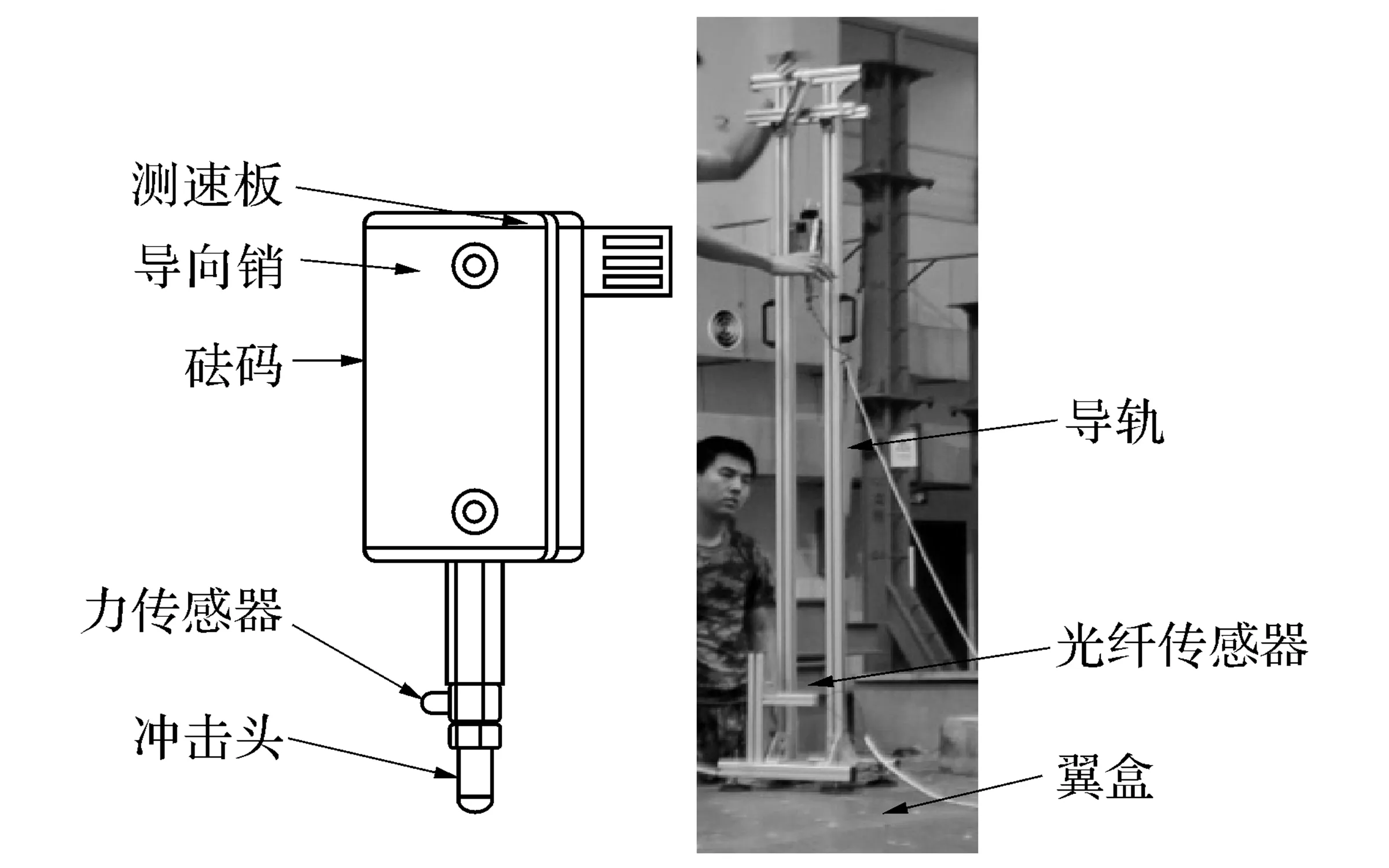

2.2 实验设备

使用一个简易的可安装在实验件表面的落重冲击设备进行冲击测试,如图2所示.砝码的质量为5~10 kg,在该设备上能够产生10~150 J的冲击能量.冲头直径分为12.7、16.0和25.4 mm 3种.实验时,根据所需冲击能量将落锤提升至预定高度,用电磁铁固定,然后关闭电磁铁电源,释放落锤.当测速板通过光纤传感器时产生触发信号和速度测量信号.通过PCB-208C05力传感器测量冲击过程中的接触力,使用NI-USB4431数据采集卡采集力信号,记录冲击接触力曲线.

图2 复合材料翼盒实验装置图Fig.2 Experiment setup of composite wing box

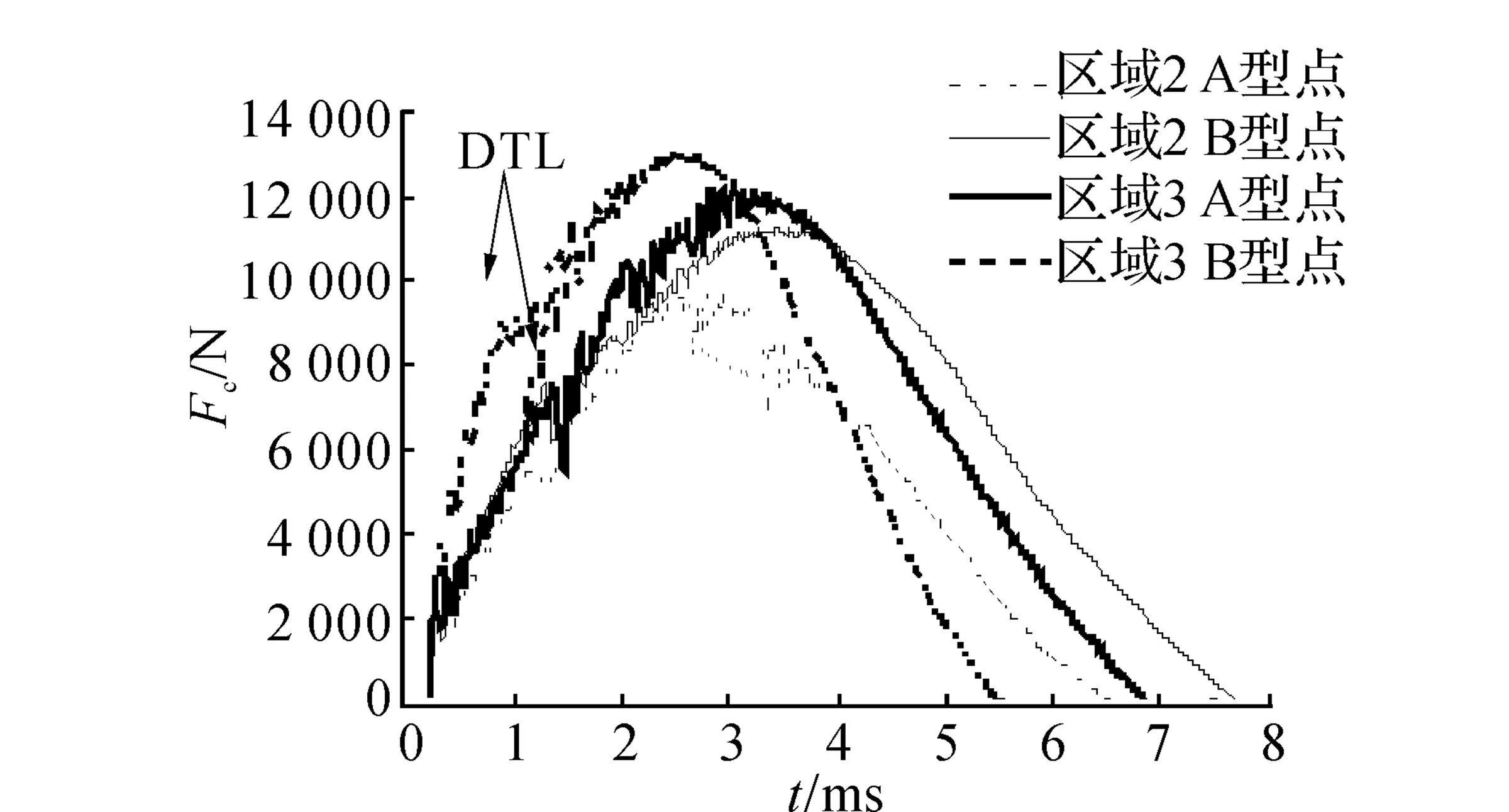

图3 接触力-时间曲线Fig.3 Contact force histories

2.3 实验数据

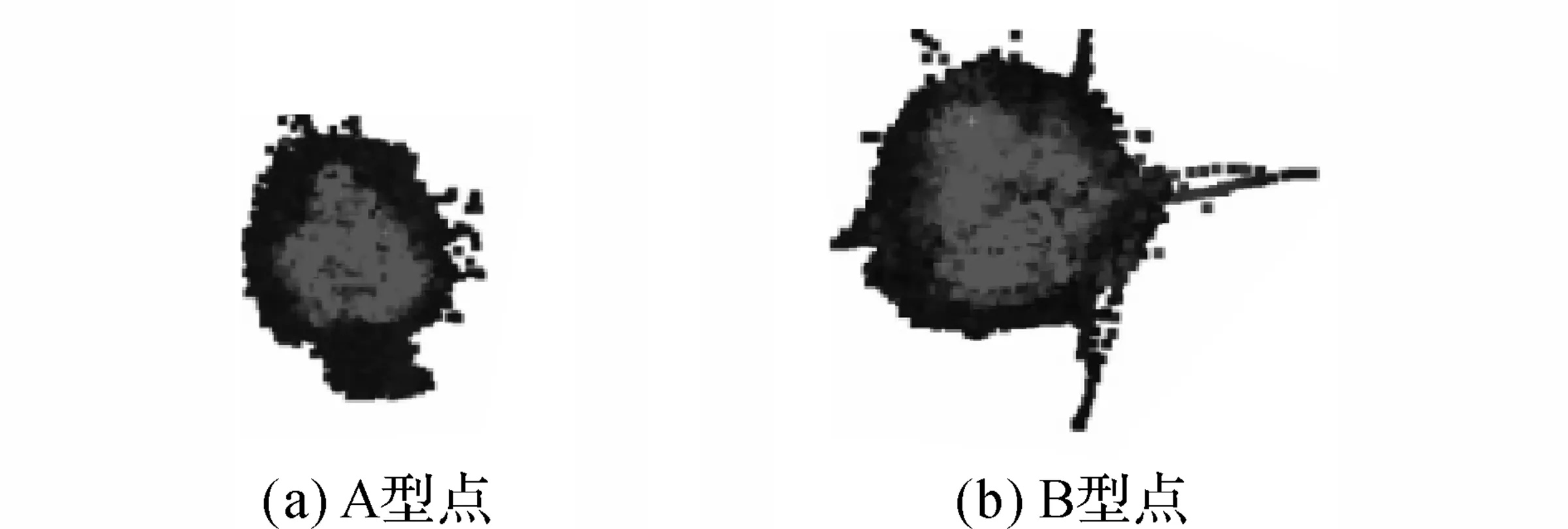

所得的部分力信号如图3所示.图中,Fc为接触力.落锤和结构之间会存在谐振响应,所以接触力曲线上有连续的周期响应,而弯曲刚度降低导致的接触力突降与谐振响应有明显的区别,容易识别出相应时刻的接触力为分层阈值力.实验后,使用超声C扫描检测分层区域,区域3中某两点的C扫描结果如图4所示.A型点和B型点厚度不同,但分层深度基本相同.

对每类冲击点进行若干次特定冲头作用下的冲击测试,将测试结果取平均值,记为该区域的分层阈值力.各点在不同冲头作用下的分层阈值力及样本标准偏差Ds如表2所示.表中,Dtup为冲头直径,DTLm为分层阈值力测量值,N为试验次数.

图4 区域3的冲击区域的C扫描结果Fig.4 Delamination region of Area-3 obtained from C scan

3 分层阈值力计算结果

3.1 基于能量释放率模型的结果

以区域1的A型点在16 mm直径冲头作用下的分层阈值力为基准, 利用阈值力推算得到GII, 由

表2 各区域分层阈值力的条件和实验数据

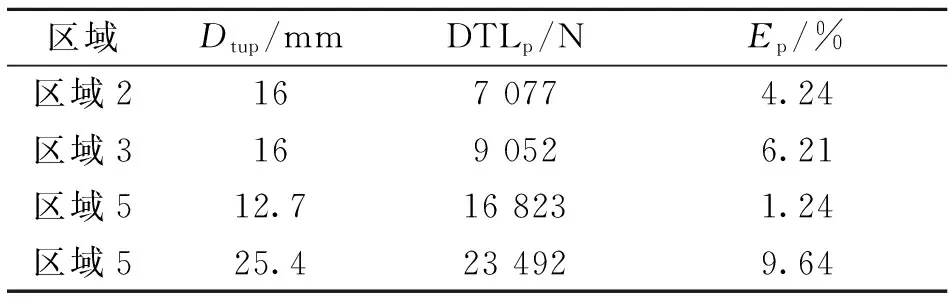

此计算在冲头直径为16 mm的情况下其他区域的阈值力,如表3所示.表中,DTLp为分层阈值力预测值,Ep为预测误差.区域2、3与实验结果吻合良好,区域4的预测值偏大较多,而该区域厚度与区域1相差最大,这反映了分层阈值力不是严格符合式(1)所示的关系.计算不同冲头冲击的情况,根据区域1在直径为25.4 mm的冲头冲击下的分层阈值力计算区域1~4在直径为16 mm的冲头冲击下的分层阈值力(见表4),结果误差大于相同冲头直径下的情况.

表3 基于GII使用区域1/A/16 mm的数据预测相同冲头情况下DTL

Tab.3 DTL prediction based onGⅡfor impacts with same tup by using data of Area1/A/16 mm

区域Dtup/mmDTLp/NEp/%区域21658911.30区域31677430.35区域416119229.83

表4 基于GII使用区域1/A/25.4 mm的数据预测不同冲头情况下DTL

Tab.4 DTL prediction based onGⅡfor impacts with different tup by using data of Area1/A/25.4 mm

区域Dtup/mmDTLp/NEp/%区域11639366.62区域21655017.83区域31672316.95区域416111332.56

根据式(4)对B型点进行阈值力预测,如表5所示.其中,区域2、3由同区域A型位置阈值力计算得到;对于区域5,由于没有A型点测试数据,首先用区域1相同冲头直径下的阈值力预测区域5的A型冲击点阈值力,而后推算B型冲击位置阈值力.可见,除了在区域5,冲头直径为25.4 mm的情况下误差接近10%,其他误差都处于可接受范围.

表5 基于GⅡ的A型点预测B型点结果

3.2 基于层间剪切强度模型的结果

表6 基于ILSS的预测结果

4 基于线性拟合的分层阈值力模型

图5 基于GII的分层阈值力线性拟合Fig.5 Linear fitting of GII based delamination threshold load model

图6 基于ILSS的分层阈值力线性拟合Fig.6 Linear fitting of ILSS based delamination threshold load model

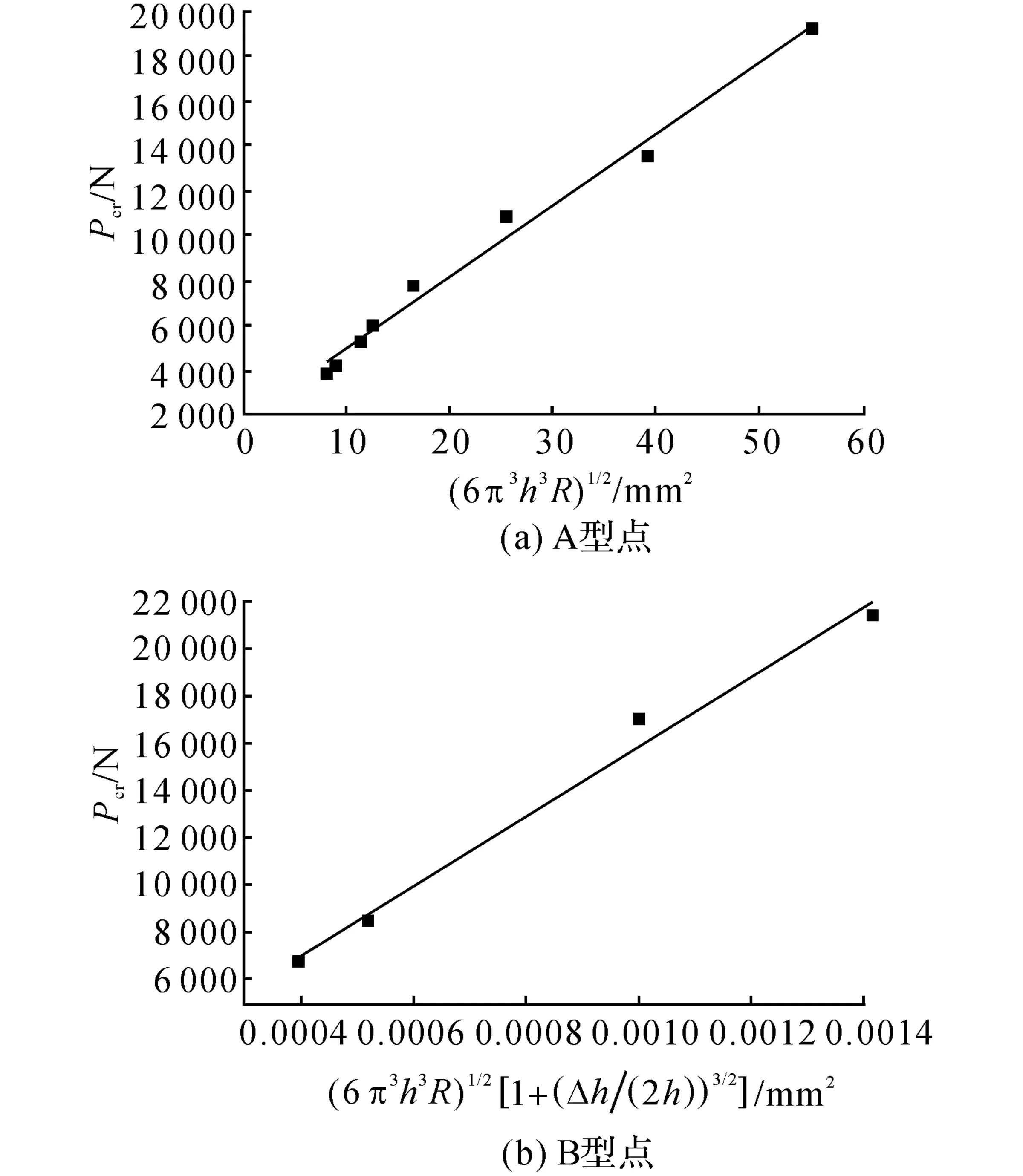

由式(1)、(2)可以看出,Pcr与冲击参数(层压板厚度和冲头半径)的表达式成线性关系.可以用多种冲击参数的实测数据拟合出线性函数,进而预测不同参数下的分层阈值.

基于层间剪切强度模型的实测数据线性拟合如图6所示.如图6(a)所示为各种冲头作用下的分层阈值力数据拟合,可见其线性度高于图5(b),显示出了考虑冲头半径影响模型的优势.在该情况下,预测最大误差为14.67%,预测精度低于表6中利用修正方法计算得到的结果.图6(b)显示了很好的线性度,对B型点分层阈值力的计算误差最大为6.57%.

5 结 论

(1) 基于GⅡ的模型在冲头尺寸相同的情况下能够较准确地得出其他厚度材料分层阈值力,对于不同冲头尺寸的情况,误差较大.

(2) 基于ILSS的模型考虑了冲头尺寸的影响,对不同冲头的冲击分层阈值有较好的预测结果.当预测区域的厚度与参考区域厚度相差较大时,预测结果较差,采用修正接触半径的方法可以提高预测精度.

(3) 翼梁-蒙皮黏接边界位置分层阈值力高于同区域翼盒中央位置,分层阈值力的差值相当于厚度为1/2厚度差的板的承载能力.式(4)为经验公式,厚度突变影响分层阈值的机理与计算方法等需要进一步的研究.

(4) 使用某一区域的测试数据计算其他区域的分层阈值力存在分散性,对于同种计算模型,基于多组数据用线性拟合方法来计算,可以使得预测精度有一定的提升.

[1] SCHOEPPNER G A, ABRATE S. Delamination threshold loads for low velocity impact on composite laminates [J]. Compos Part A: Applied Science and Manufacturing, 2000, 31(9): 903-915.

[2] 郑晓霞,郑锡涛,沈真,等.低速冲击与准静态压痕力下复合材料层合板的损伤等效性[J]. 航空学报, 2010, 31(5): 928-933. ZHENG Xiao-xia, ZHENG Xi-tao, SHEN Zhen, et al. Damage equivalent of composite laminates subjected to drop-weight impact and quasi-static indentation force [J].Acta Aeronautica et Astronautica Sinica, 2010, 31(5): 928-933.

[3] 叶强, 王仁鹏, 陈普会, 等. 准静态压痕力作用下复合材料层合板的凹坑深度预测方法[J]. 复合材料学报, 2012, 29(1): 144-149. YE Qiang, WANG Ren-peng, CHEN Pu-hui, et al. Prediction of the dent depth of composite laminates subjected to quasi-static indentation [J]. Acta Materiae Compositae Sinica, 2012, 29(1): 144-149.

[4] BENZEGGAGH M L, KENANE M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus [J]. Composites Science and Technology, 1996, 56(4): 439-449.

[5] KENANE M, BENZEGGAGH M L. Mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites under fatigue loading [J]. Composites Science and Technology, 1997, 57(5): 597-605.

[6] HASHIN Z, ROTEM A. A fatigue failure criterion for fiber reinforced materials [J]. Journal of Composite Materials, 1973, 7(4): 448-464.

[7] HASHIN Z. Failure criteria for unidirectional fiber composites [J]. Journal of Applied Mechanics, 1980, 47(2): 329-334.

[8] SHI Y, PINNA C, SOUTIS C. Modelling impact damage in composite laminates: a simulation of intra-and inter-laminar cracking [J]. Composite Structures, 2014, 114(8): 10-19.

[9] 王凯伦, 关志东, 穆军武. 复合材料层板冲击后分层扩展及剩余压缩强度研究[C]∥第15届中国科协年会第 17 分会场: 复合材料与节能减排研讨会论文集. 贵阳:[s.n.],2013. WANG Kai-lun, GUAN Zhi-dong, MU Jun-wu. Delamination growth and residual compressive strength of composite laminates after impact [C]∥Composite Materials and Energy Saving Essays. Guiyang:[s.n.],2013.

[10] HOU J P, PETRINIC N, RUIZ C, et al. Prediction of impact damage in composite plates [J]. Composites Science and Technology, 2000, 60(2): 273-281.

[11] 关志东, 郭渊. 含缺陷的复合材料层合板低速冲击过程的有限元模拟[J]. 复合材料学报, 2006, 23(2): 180-184. GUAN Zhi-dong, GUO Yuan. Computer simulation of low-velocity impact process of the composite laminate with defect [J]. Acta Materiae Compositae Sinica, 2006, 23(2): 180-184.

[12] 陈普会, 李念. 复合材料层合板低速冲击损伤的预测模型[J]. 南京航空航天大学学报, 2014, 46(3): 341-348. CHEN Pu-hui, LI Nian. Damage prediction model for composite laminates subjected to low velocity impact [J]. Journal of Nanjing University of Aeronautics and Astronautics, 2014, 46(3): 341-348.

[13] 寇剑锋, 徐绯, 郭家平, 等. 黏聚力模型破坏准则及其参数选取[J]. 机械强度, 2011, 33(5): 714-718. KOU Jian-feng, XU Fei, GUO Jia-ping, et al. Damage laws of cohesive zone model and selection of the paremeters [J]. Journal of Mechanical Strength, 2011, 33(5): 714-718.

[14] SJOBLOM P. Simple design approach against low-velocity impact damage [C]∥ Proceedings of 32nd SAMPE Symposium.Anaheim:[s.n.],1987: 529-539.

[15] SUTHERLAND L S, SOARES C G. Contact indentation of marine composites [J]. Composite Structures, 2005, 70(3): 287-294.

[16] YANG F J, CANTWELL W J. Impact damage initiation in composite materials [J]. Composites Science and Technology, 2010, 70(2): 336-342.

[17] CAIRNS D S, LAGACE P A. Thick composite plates subjected to lateral loading [J]. Journal of Applied Mechanics, 1987, 54(3): 611-616.

[18] LIAO W C. Smooth indentation of a multilayer laminate by a cylindrical indentor [J]. Composites Science and Technology, 2001, 61(12): 1801-1809.

[19] WU E, YEN C S. The contact behavior between laminated composite plates and rigid spheres [J]. Journal of Applied Mechanics, 1994, 61(1): 60-66.

[20] CHEN P, XIONG J, SHEN Z. Thickness effect on the contact behavior of a composite laminate indented by a rigid sphere [J]. Mechanics of Materials, 2008, 40(4): 183-194.

[21] NAMIKO Y, NATHAN W, BRIAN L W. Wrapping and through-thickness poisson effects on composite plate and shell contact laws [C]∥46th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. Austin: [s. n.], 2005: 18-21.

[22] 高尚君,于哲峰,汪海. 基于改进层间剪切强度准则的层压板冲击分层阈值力预测[J]. 航空学报, 2014, 35(5): 1329-1335. GAO Shang-jun, YU Zhe-feng, WANG Hai. Prediction of delamination threshold load for impact on composite laminate based on modified interlaminar shear strength criterion [J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(5): 1329-1335.

[23] PARK H, KIM H. Damage resistance of single lap adhesive composite joints by transverse ice impact [J]. International Journal of Impact Engineering, 2010, 37(2): 177-184.

[24] 刘建刚, 李玉龙, 索涛, 等. 复合材料T型接头冰雹高速撞击损伤的数值模拟[J]. 爆炸与冲击, 2014, 34(4): 451-456. LIU Jian-gang, LI Yu-long, SUO Tao, et al. Numerical simulation of high velocity impact of composite T-joint by hailstone [J]. Explosion and Shock Waves, 2014, 34(4): 451-456.

[25] DAVIES G A O, ZHANG X. Impact damage prediction in carbon composite structures [J]. International Journal of Impact Engineering, 1995, 16(1): 149-170.

Delamination threshold load of low-velocity impact of composite wing box

CHEN Yan, GAO Shang-jun, YU Zhe-feng, WANG Hai

(SchoolofAeronauticsandAstronautics,ShanghaiJiaoTongUniversity,Shanghai200240,China)

An empirical model of delamination threshold load for boundary of flange-skin T-joint was proposed based on the strain release energy rate of mode Ⅱ crack and interlaminar shear strength (ILSS). Low velocity impact tests were conducted on a composite wing box with areas of different thickness. Two types of impact sites were concerned: one at the middle of two wing beams (type A) and the other at the boundary of flange-skin T-joint (type B). With the delamination threshold load (DTL) of a specified area, the strain release energy rate of mode Ⅱ crack and interlaminar shear strength were obtained and employed as the baseline to compute the DTL under other cases. The DTL prediction of type A based on strain release energy rate of mode Ⅱ crack only performs well for the impacts caused by tups with the same diameter as that of the reference. The interlaminar shear strength based method is more accurate for the DTL prediction of impacts under different tups except the cases that the thickness of baseline greatly differs from that of the target, while the method with contact radius correction improves the accuracy of prediction. The DTL of type B computed based on that of type A matched well with the experimental data. The liner DTL models were constructed through linear fitting. The prediction accuracy was generally improved based on multiple sets of data, but lower than that obtained by the method with contact radius correction.

composite material; impact; delamination threshold load; wing box; T-joint

2014-12-05. 浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

国家自然科学基金资助项目(11372192);上海市自然科学基金资助项目(13ZR1422200);上海市科委重大项目科技攻关项目(12DZ1100302).

陈艳(1990-),女,硕士生,从事复合材料冲击的研究. ORCID:0000-0001-9585-9552. E-mail:chenyan_sjtu@126.com 通信联系人:于哲峰,男,副研究员.ORCID:0000-0003-4539-7462. E-mail: yuzf@sjtu.edu.cn

10.3785/j.issn.1008-973X.2016.01.027

O 347; V 258

A

1008-973X(2016)01-0186-07