扭矩耦合式油液混合动力挖掘机能量管理

2016-12-12肖扬,管成,王飞

肖 扬,管 成,王 飞

(1.浙江大学 机械设计研究所,浙江 杭州 310027; 2.联合汽车电子有限公司,上海 201206)

扭矩耦合式油液混合动力挖掘机能量管理

肖 扬1,2,管 成1,王 飞1

(1.浙江大学 机械设计研究所,浙江 杭州 310027; 2.联合汽车电子有限公司,上海 201206)

为了优化扭矩耦合式油液混合动力挖掘机(HHE)系统的能量管理策略,提出基于拉格朗日乘数法的在线能量优化管理策略.基于最优控制理论,定义系统节能优化目标函数与约束.以实际采集的挖掘机作业工况作为负载输入,利用拉格朗日乘数法对目标函数进行快速求解,得到最优权值以及离线优化能量管理策略.为了对能量管理策略进行实时应用,使用间隔采样移动窗口法来估计权值,引入基于蓄能器能量状态(SOC)的修正函数,得到对蓄能器SOC具有自适应性的在线自适应能量管理策略.结果表明,提出的在线自适应能量管理策略可以被实时应用,通过选取合适的修正敏感系数后,能够对蓄能器SOC进行边界约束,并达到与离线优化相近的节能表现(18.1%).

油液混合动力挖掘机(HHE);最优控制;能量管理;控制策略

随着能源危机与环境保护问题日益收到关注,混合动力技术作为节能减排的有效手段之一,吸引了大量研究团队的注意力.油液混合动力技术因其高功率密度和低成本的特点,开始在一些高能耗领域受到关注,比如液压挖掘机[1].

根据能量耦合的形式,油液混合动力系统可以分为扭矩耦合与流量耦合.扭矩耦合是指使用二次元件泵马达来输出或者吸收扭矩,在配合发动机共同提供负载的同时,优化发动机工作点选取,从而提高燃油效率[2-4].流量耦合是指直接将储能元件蓄能器中的液压油释放到液压系统中,减小主泵流量输出,从而间接降低油耗[1, 5].相较而言,流量耦合的优势是保留了原动力系统的可靠性,结构简单,成本低,但是无法直接对发动机效率进行优化;扭矩耦合的优势是能够直接调节发动机的工作点,优化效率,但是控制难度高.本文针对扭矩耦合式混合动力结构展开控制策略方面的研究.

混合动力控制系统可以分为上层能量管理策略与下层元器件控制.其中,上层能量管理策略研究在混合动力汽车领域开展较多,主要包括动态规划法规则控制策略[2-3]、等效油耗最小化方法[6]、基于最优控制的能量管理策略优化[7-8]等.因为系统的结构及工况不同,已有的混合动力汽车控制策略无法直接应用到混合动力挖掘机上.

现有的混合动力挖掘机控制研究多是针对油电混合动力系统.Xiao等[9-10]提出基于电池SOC以及工况的工作点切换规则控制策略.林潇等[11]进一步提出基于发动机开关的控制策略.已有的油电混合动力挖掘机控制策略研究无法直接应用到油液混合动力挖掘机系统.这是因为两者采用了不同的辅助元件,控制算法及动态性能特征都有所区别;此外,与油电混合动力相比,油液混合动力具有高功率密度、低能量密度的特点,所以在制定具体策略规则时,需要充分考虑这些因素.

目前,关于油液混合动力挖掘机能量管理与控制策略的研究较少.张敏杰等[12-13]针对扭矩耦合式油液混合动力系统,提出基于规则的能量管理策略.对于能量管理优化以及在线能量管理优化的提出与研究较少.Ivantysynova等[14]提出混联式油液混合动力挖掘机结构,但该系统对每一个执行机构配置一个泵马达,系统改动大.已开展的控制研究主要是针对该系统中泵马达排量控制驱动执行机构的结构.综上所述,当前扭矩耦合式油液混合动力挖掘机的研究较少,尤其对于能量管理的研究尚处于起步阶段,所以开展相关研究,尤其是能够实时在线应用的能量管理研究很有必要,且有实际应用价值.

本文围绕典型的扭矩耦合式油液混合动力系统,开展能量管理策略优化及在线应用优化的研究,以期通过优化能量管理策略来进一步发挥油液混合动力系统的节能潜质.优化过程基于拉格朗日乘数法,通过定义目标函数与终值约束,进行快速求解与离线优化.基于移动窗口方法与基于蓄能器SOC的修正函数对该离线优化方法进行修正,得到在线自适应能量管理策略.

1 扭矩耦合系统

将一台23 t液压挖掘机作为研究平台,设计如图1所示的扭矩耦合式油液混合动力系统.系统的具体参数如表1所示.系统采用扭矩耦合结构进行动力分配.分动箱的传动轴分别与发动机、二次元件液压泵马达以及液压主泵连接,发动机与液压泵马达共同提供主泵上的负载所需扭矩.只要蓄能器压力在设定范围内,就可以通过液压泵马达调节发动机的扭矩输出,从而调节发动机的工作点在设定的高效燃油区.

表1 动力系统参数

图1 扭矩耦合式油液混合动力挖掘机系统Fig.1 Torque coupling based HHE system

能量存储系统是油液混合动力系统的关键部分之一.该系统采用液压囊式蓄能器,将工作压力范围设定为[12,30] MPa,充分利用液压蓄能器高功率密度的优势,同时尽可能减小液压泵马达的尺寸,降低成本,提高能量利用效率.

2 系统建模

2.1 普通挖掘机工况

图2 普通挖掘机的典型作业工况Fig.2 System performance of conventional excavator system over typcial working conditon

图3 普通工况下发动机工作点分布Fig.3 Engine operating points over typical working condition

图2给出研究所用的挖掘机在典型作业工况下所采集的实际系统数据.图中,pp为主泵压力,ne为发动机转速,TL为主泵扭矩.因为挖掘机作业时有着较强的周期性,图2(a)的主泵压力显示出明显的周期性特征,每个工作周期约为15 s.图2(b)中,发动机转速的变化范围为1 950 ~2 150 r/min,相比于混合动力汽车从静止启动至最大速度的剧烈变化,挖掘机在正常工作时的转速变化区间相对较窄、较稳定.图3给出挖掘机发动机的工作点分布情况.因为采用的是机械式调速发动机,考虑到机械式油门调节较慢的动态响应性能,在实际工作中,将发动机油门设定在固定位置,发动机工作点在对应的扭矩-转速曲线(调速曲线)上变化.发动机调速曲线的一个特征是工作点在调速曲线上变化时,转速变化维持在相对稳定的范围内,而扭矩的变化范围相对更广,这样可以使发动机在转速稳定的情况下更好地适应负载扭矩的不同需求.在普通的挖掘机动力系统中,发动机直接匹配主泵的负载扭矩需求,随着负载的波动,发动机工作点产生一定的波动,对应的燃油消耗率也产生波动,这使得相当一部分工作点远离了燃油高效区,进入了燃油效率较低的区域(见图3).通过使用二次元件液压泵马达来调节发动机扭矩输出的扭矩耦合结构是一个可行的动力混合形式.控制系统的目标是利用扭矩耦合将这些工作点“移动”至期望的燃油高效区.

2.2 发动机模型

发动机的动态模型可以用下式表示:

(1)

式中:Je为发动机转动惯量,ωe为发动机角速度,Te为发动机输出扭矩,Tpm为液压泵马达扭矩.对于液压挖掘机,液压主泵是整个液压系统的供能元件,系统外部负载最终可以等效为主泵需要输出的扭矩,定义负载扭矩为图2(c)中的液压主泵扭矩.根据厂家提供的固定油门位置下的调速特性与燃油消耗率数据进行插值,得到发动机燃油消耗率.发动机油耗的计算如下:

(2)

ωe=ωpm=ωpump.

(3)

式中:ωpm为液压泵马达转速,ωpump为液压泵转速.

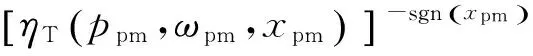

2.3 液压泵马达模型

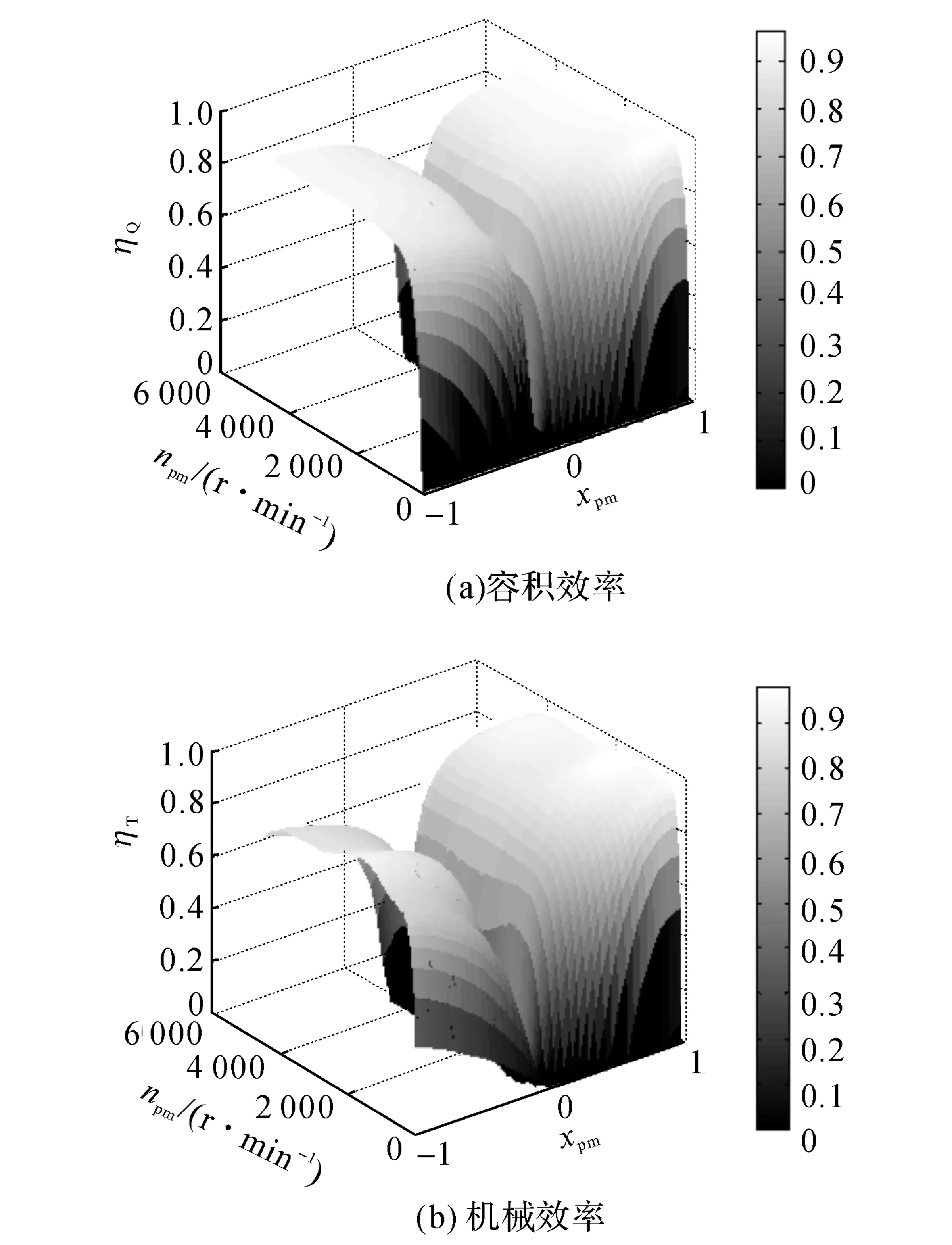

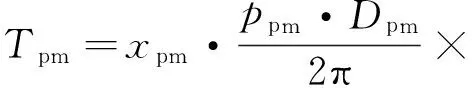

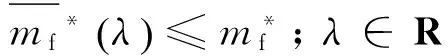

根据已有160 cm3斜轴式变排量泵马达在不同的排量、转速、进出口压差条件下的容积效率和机械效率数据,进行查表插值得到泵马达在指定条件下的容积效率ηQ与机械效率ηT.图4给出当进、出口压差为15 MPa时的泵马达效率数据.图中,xpm为液压泵马达排量比,npm为液压泵转速.在大排量情况下,效率维持在较高的水平;在小排量情况下,效率大幅下降.Tpm与流量qVpm的计算公式为

图4 液压泵马达容积效率与机械效率Fig.4 Volumetric and mechanical efficiency of hydraulic pump/motor

(4)

(5)

式中:Dpm为液压泵马达最大排量;ppm为液压泵马达进、出口压差;xpm为正值,表示泵模式;xpm为负值,表示马达模式.

2.4 蓄能器模型

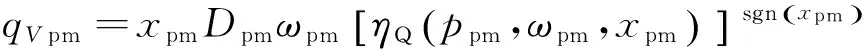

基于波义耳理想气体公式,对蓄能器建模如下.

(6)

(7)

式中:p0为蓄能器预充压力,p0=0.9p1,其中p1为蓄能器最低工作压力;pi为蓄能器工作压力;V0为蓄能器额定容积;Vi为蓄能器内气体体积;SOC为蓄能器存储油液能量;n为气体修正指数.因为挖掘机负载变化剧烈,导致蓄能器存在大量的剧烈快速变化状态,将蓄能器变化视为绝热过程,忽略气体耗散性阻力引起的气体压缩效率与压力损失.取nN2=1.4.

3 能量管理策略与优化

3.1 分层控制系统结构

图5 分层控制系统结构示意图Fig.5 Schematic of hierarchical control system

为了更清晰地表述控制系统,对提出的混合动力系统建立分层控制结构,如图5所示.上层控制器进行能量管理控制,来决定发动机与辅助动力源之间的能量分配关系.控制目标是在保证蓄能器SOC在设定范围内的前提下,最小化燃油消耗.下层控制器主要以上层控制器的能量分配策略为控制目标,保证发动机与辅助动力源工作在期望的工作点上.本文主要对上层控制器进行能量分配策略的研究,以节能性作为上层控制的控制目标.

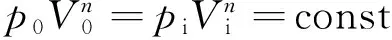

3.2 能量管理策略优化

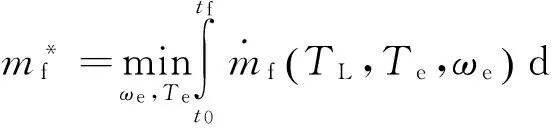

基于最优控制理论来求解上层控制的能量管理问题.定义最优节能性为在整个工况下发动机燃油消耗最小.使用图2给出的普通系统典型工况作为负载,将能量分配最优控制问题定义为通过选取控制输入Te、ωe,来最小化油耗的问题,目标优化函数为

(8)

负载TL已知,所以当选取了Te、ωe后,即决定了能量分配规则.此外,添加蓄能器在工作周期初始与终值时的能量约束如下:

(9)

该约束是根据维持蓄能器能量的考虑设定的,其意义在于保证蓄能器在特定工作周期结束时刻的能量状态等于初始时刻,即蓄能器的总释放能量等于总充入能量,蓄能器总输出为零.上述能量分配策略优化问题可以重新表述为

(10)

服从如下约束:

(11)

对于上述的有约束条件的求解最优问题,通常使用已知工况下的动态规划(dynamic programming)来求解最优解.根据文献[15],对式(10)、(11)定义的最优控制问题,基于最优化原理求解得到全局最优油耗[15].本文将动态规划法作为能量管理策略的节能效果对比参照.动态规划嵌入了泛函数计算,需要遍历存在的所有可能性,所以计算量较大,计算时间较久,不适合进行实时应用修正.如果通过假设蓄能器尺寸没有限制,即蓄能器压力pacc为恒定值,那么可以显著地简化计算量.使用拉格朗日乘数(Lagrange multiplier)λ将约束与目标优化函数结合,求解确定工况下的最小油耗,得到关于λ的等效优化目标函数:

(12)

(14)

原优化问题被转化为Min-max求解问题,求最小值保证了在不同λ下的最优性,而求最大值能够得到满足终值约束的最优λ.若不添加上述蓄能器压力恒定的假设,则pacc是控制量的函数,求最小问题需要利用泛函数求解,导致了与动态规划方法类似的计算量庞大的问题.基于该假设,式(14)的Min-max求解问题在计算上更有效率.

定义λ*为在给定工况下求解式(14)得到的最优λ,则相应的能量分配策略可以表示为

λ*paccqVacc/Clhv.

(15)

本文应用拉格朗日乘数法为静态优化工具,即忽略了系统动态.采用该方法可以进一步减小计算量,加快计算时间.该离线静态优化方法得到的如图7所示的分配规律不能直接应用到实时控制中,但是该分析方法不仅可以快速地针对一段特定工况得到能量分配策略及最优λ,也为后续的实时能量管理规则优化提供了基础.

3.3 离线优化结果分析

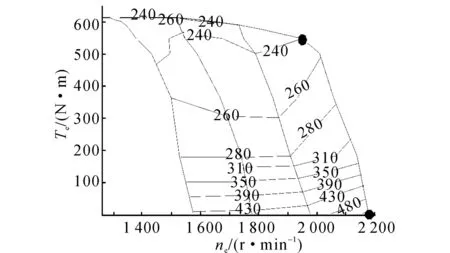

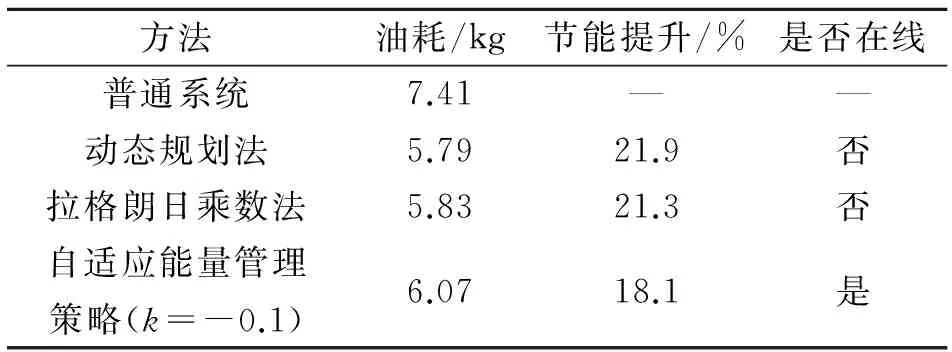

将图2中实际采集的挖掘工况数据代入,利用Matlab中的fminsearch 函数求解上述离线优化问题,得到该工况下的最优λ*=-2.54,油耗为5.83 kg.因为使用动态规划法可以得到特定工况下离线优化的最优解,将提出的拉格朗日乘数法与其进行比较(见表3).采用拉格朗日乘数法能够得到与动态规划法相近的油耗结果,但是计算时间大大缩减,为实时应用修正提供了可能性.图6给出采用拉格朗日乘数法得到的系统表现.可以看出,当负载较大时,发动机输出较大功率,此时泵马达输出一部分功率与发动机共同驱动负载,蓄能器能量降低;当负载减小后,发动机与泵马达切换工作点,泵马达工作至泵状态,给蓄能器充入能量.图7给出发动机与泵马达输出功率N随负载功率NL变化的规律.随着负载功率增大至某一阀值后,发动机从接近怠速的低输出区域进入最大功率输出区.蓄能器从输出功率补偿发动机的状态,变为吸收发动机额外功率的状态.

图6 使用拉格朗日乘数法后的系统表现(pacc=15 MPa, λ*=-2.54)Fig.6 System behavior using Lagrange multiplier method (pacc=15 MPa,λ*=-2.54)

图7 发动机与蓄能器功率随负载的变化规律(pacc=15 MPa, λ*=-2.54)Fig.7 Power management strategy using Lagrange multiplier method

图8 使用拉格朗日乘数法后的发动机工作点 (pacc=15 MPa, λ*=-2.54)Fig.8 Power management strategy using Lagrange multiplier method

图8给出发动机的工作点分布情况.发动机主要工作在最大功率输出区及最小功率输出区.在最大功率输出区域时发动机效率最高,所以当负载较大时,能量分配策略倾向于将发动机满负荷运作,从而提高整体能量利用率.发动机在最低功率输出区域时虽然效率较低,但是能量损失绝对值最小,所以当负载需求较低时,将发动机工作在最低功率输出区域,降低能量损失.发动机在挖掘机动力系统整体能量转化效率中占主导地位,所以得到的能量管理策略主要针对发动机工作点进行优化选取,从而提高整体节能效果.

图9 使用拉格朗日乘数法后的蓄能器SOC(pacc=15 MPa, λ*=-2.54)Fig.9 Accumulator SOC in Lagrange multiplier method(pacc=15 MPa, λ*=-2.54)

蓄能器主要起到了补偿发动机输出与负载需求差值的作用,蓄能器SOC变化规律如图9所示.可以看出,终值SOC回到了初始值,满足了终值约束条件.由于挖掘工况较强的周期性特征,使离线优化后的蓄能器能量变化满足设计的额定能量变化范围.应用拉格朗日乘数法时,增加了蓄能器压力恒定的假设,等效于蓄能器体积足够大,这导致得到的能量管理策略对蓄能器边界能量没有约束,并且因为液压蓄能器的能量密度较低,在实际应用中极有可能因为外界的短暂扰动,导致蓄能器充能或者放能过渡,影响系统表现.在后续的在线应用中,需要对该离线能量管理策略进行修正.

3.4 在线自适应能量管理策略

为了基于上述优化方法得到在线应用的能量管理策略,需要解决以下2个问题:1)无法预知整个工况信息;2)蓄能器缺少边界约束.

针对问题2),应用拉格朗日乘数法求解最优能量管理策略的核心在于求解最优λ*.关于λ的含义解释,可以将优化目标函数(式(15))的后半部分看作蓄能器等效油耗.等效油耗为正,表示蓄能器释放能量;反之则表示蓄能器充入能量.优化目标函数变成实际油耗与等效油耗乘以λ之后的和,在求解各时刻的最优控制策略时,λ起到了权值的作用.增大λ的绝对值,意味着增大等效油耗在优化函数中的比重,导致得到的控制策略更多地抑制蓄能器释放能量.反之,当减小λ的绝对值时,减小了等效油耗的比重,更鼓励蓄能器释放能量.基于上述分析,将λ修正函数定义为状态变量蓄能器SOC的线性函数:

3.5 在线优化结果分析

图10 扭矩耦合式油液混合动力挖掘机仿真模型Fig.10 Simulation models of proposed system

图11 k值对λ(SOC)的影响(λ*=-2.54)Fig.11 λ(SOC) results over different k values

图12 k对蓄能器SOC的影响(SOCt=566 kJ)Fig.12 Accumulator SOC over different k values

图13 使用在线自适应能量管理策略的系统表现 Fig.13 System behavior using adaptive online energy management strategy

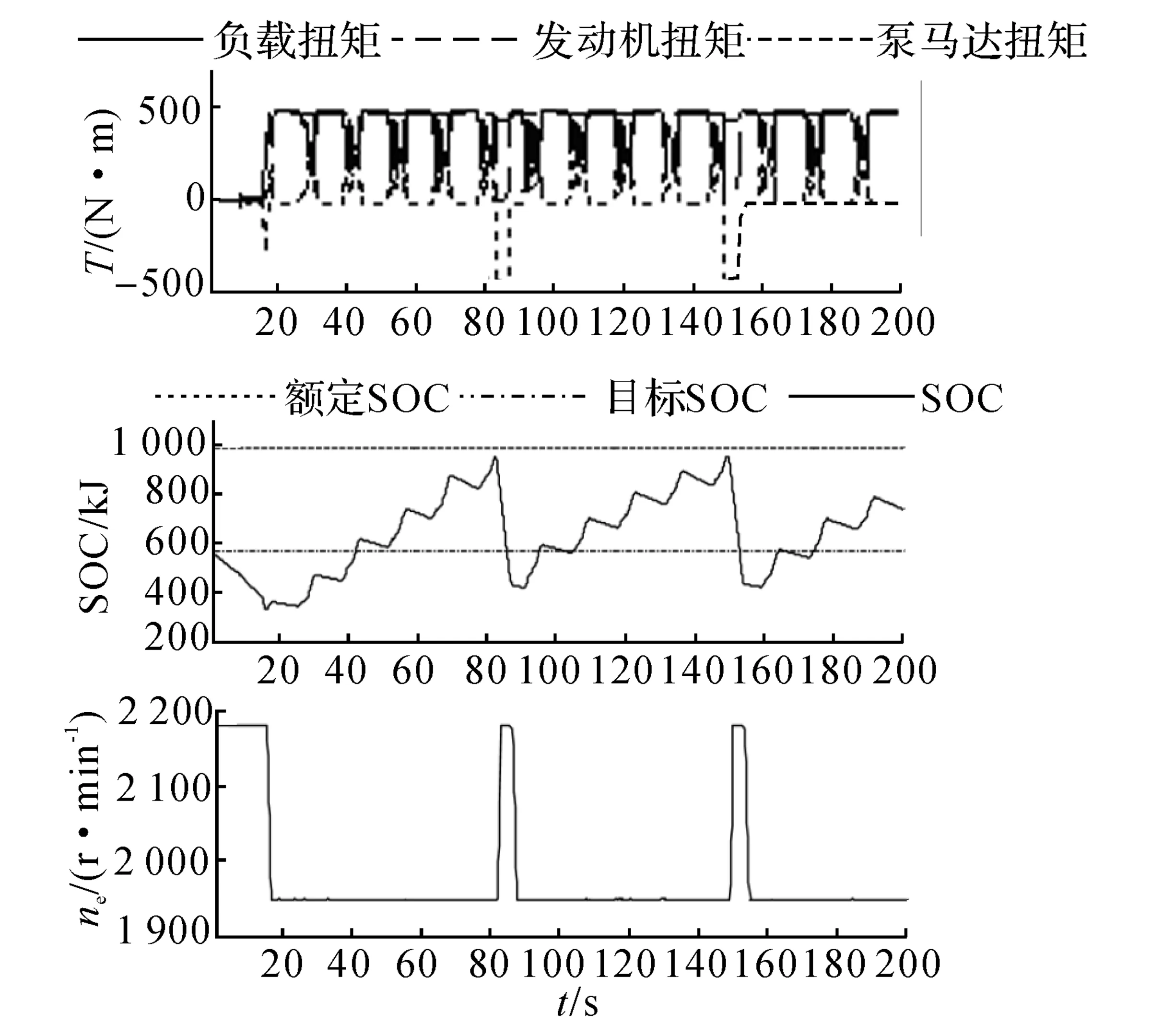

图13给出k=-0.1时的在线自适应能量管理策略的系统表现.与静态离线优化结果相似,发动机主要稳定工作在两块区域,即最大功率输出区与最小功率输出区.当蓄能器SOC较低时,发动机工作在最大功率输出区,以提高能量利用率.当蓄能器SOC偏离目标值较大时,通过调整权值来调节能量管理策略,使发动机工作切换至最低功率输出区,由泵马达提供负载.此时,发动机能量损失最小,蓄能器快速放能使SOC回到目标值附近.能量管理策略表现出对蓄能器SOC变化的自适应性,并且在满足额定能量范围的前提下,充分利用了能量变化区间,利于发挥液压混合动力功率密度大的优势.

表2对3种能量管理策略优化方法进行对比.应用拉格朗日乘数法可以得到与动态规划法非常接近的油耗表现,并大大缩短计算时间,但是拉格朗日乘数法与动态规划法都需要离线优化,不能被实时应用.在线自适应控制策略是在拉格朗日乘数法的基础上,结合了移动窗口法与基于SOC的修正函数,能够被在线应用,并且可以达到与离线优化结果相近的18.1%的节能效果.

表2 能量管理策略优化方法结果比较

4 结 语

本文针对扭矩耦合式油液混合动力挖掘机系统,研究控制系统的上层能量管理策略.根据最优控制理论,定义最优控制目标函数与约束,利用拉格朗日乘数法进行快速求解,得到离线优化的能量管理策略.对离线优化结果进行分析,得到实时应用该能量管理优化方法需要解决的2个问题,即预知工况与SOC边界约束.提出利用移动窗口法与基于SOC的修正函数法对拉格朗日乘数法进行修正,使得到的在线能量管理策略对实时工况与蓄能器SOC具有自适应能力.结果验证了提出的在线自适应能量管理策略能够被实时应用,通过选取合适的敏感系数k,可以使SOC在满足边界约束的前提下,充分利用能量变化区间,发挥液压混合动力功率密度大的优势.油耗结果表明,该在线策略可以达到与离线优化接近的节能表现.这对油液混合动力挖掘机控制系统上层能量管理策略的研究具有一定的意义,也为下一步的控制系统开发与试验奠定了基础.

[1]XIAO Y, GUAN C, LAI X L. Research on the design and control strategy for a flow-coupling-based hydraulic hybrid excavator [J]. Proc IMechE, Part D: Journal of Automobile Engineering, 2014, 228(14): 1675-1687.

[2]WU B, LIN C C, FILIPI Z, et al. Optimal power management for a hydraulic hybrid delivery truck [J]. Vehicle System Dynamics, 2004, 42(1/2): 23-40.

[3]FILIPI Z, LOUCA L, DARAN B, et al. Combined optimization of design and power management of the hydraulic hybrid propulsion system for the 6x6 medium truck [J]. International Journal of Heavy Vehicle System, 2004, 11(3/4): 372-402.

[4]LIU J M, HUEI P. Modeling and control of a power-split hybrid vehicle [J]. IEEE Transactions on Control Systems Technology, 2008, 16(6): 1242-1251.[5]管成, 徐晓, 林潇, 等. 液压挖掘机回转制动能量回收系统[J]. 浙江大学学报:工学版, 2012, 46(1): 142-149. GUAN Cheng, XU Xiao, LIN Xiao, et al. Recovering system of swing braking energy in hydraulic excavator [J]. Journal of Zhejiang University: Engineering Science, 2012, 46(1): 142-149.

[6]SERRAO L, RIZZONI G, ONORI S. A comparative analysis of energy management strategies for hybrid electric vehicles [J]. Journal of Dynamic Systems, Measurement, and Control, 2011, 133(3): 031012.

[7]CHEONG K L, DU Z K, LI P Y, et al. Hierarchical control strategy for a hybrid hydro-mechanical transmission (HMT) power-train [C]∥American Control Conference (ACC). Portland: [s. n.], 2014: 4599-4604.

[8]SIM T P, LI P Y. Analysis and control design of a hydro-mechanical hydraulic hybrid passenger vehicle [C]∥ASME 2009 Dynamic Systems and Control Conference. Hollywood: [s. n.], 2009: 667-674.

[9]XIAO Q, WANG Q F, ZHANG Y T. Control strategies of power system in hybrid hydraulic excavator [J]. Automation in Construction, 2008, 17(4): 361-367.[10]WANG D Y, GUAN C, OAN S X, et al. Performance analysis of hydraulic excavator powertrain hybridization [J]. Automation in Construction, 2009, 18(3): 249-257.

[11]林潇, 管成, 潘双夏, 等. 并联式混合动力液压挖掘机动力源特性研究[J]. 浙江大学学报:工学版, 2010, 44(2): 353-357. LIN Xiao, GUAN Cheng, PAN Shuang-xia, et al. Dynamic characteristic of power source in parallel hybrid hydraulic excavator [J]. Journal of Zhejiang University: Engineering Science, 2010, 44(2): 353-357.[12]张敏杰, 王庆九, 管成. 并联式油液混合动力挖掘机动力系统仿真研究[J]. 中国机械工程, 2010 (16): 1932-1936. ZHANG Min-jie, WANG Qing-jiu, GUAN Cheng. SImulation research of parallel hydraulic hybrid excavator [J]. China Mechanical Engineering, 2010 (16): 1932-1936.

[13]于安才, 姜继海. 液压混合动力挖掘机能量再生控制研究[J]. 哈尔滨工程大学学报, 2012, 33(1): 91-95. YU An-cai, JIANG Ji-hai. Research on energy recovery control of a hydraulic hyrbid excavator [J]. Journal of Harbin Engineering University, 2012, 33(1): 91-95.

[14]HIPPALGAONKAR R, IVANTYSYNOVA M. A Series-parallel hydraulic hybrid mini-excavator with displacement controlled actuators [C]∥The 13th Scandinavian International Conference on Fluid Power(SICFP). Link ping: [s. n.], 2013:31-42.

[15]LEWIS F L, SYRMOS V L. Optimal control [M]. [S. l.]: Wiley, 1995.

Energy management strategy for torque coupling based hydraulic hybrid excavator

XIAO Yang1,2, GUAN Cheng1, WANG Fei1

(1.InstituteofMechanicalDesign,ZhejiangUniversity,Hangzhou310027,China;2.UnitedAutomotiveElectronicSystemsLimitedCompany,Shanghai201206,China)

An online energy management strategy based on Lagrange multiplier method was proposed in order to generate the optimal energy management for torque coupling based hydraulic hybrid excavator (HHE) system. The system cost function and terminal constraints were formulated, and the load data collected from actual excavator was used as system input. Then the optimization problem was solved using Lagrange multiplier (LM) method to generate the optimal equivalent weight and optimal offline energy management strategy. For real-time implementation, an LM based interval sampling moving-window method for equivalent weight estimation, as well as an accumulator state-of-charge (SOC) based modification function, were applied to generate the online adaptive energy management strategy. Results show that the proposed energy management strategy can be used in real-time, and is adaptive to the working conditions and accumulator SOC. The online strategy can achieve the same level of fuel economy (18.1%) as deterministic offline optimization.

hydraulic hybrid excavator (HHE); optimal control; energy management; control strategy

2015-04-15. 浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

国家“863”高技术研究发展计划资助项目(2010AA044401).

肖扬(1988-),男,博士,从事混合动力工程机械的研究.ORCID: 0000-0002-3323-8715.E-mail:11025061@zju.edu.cn 通信联系人:管成,男,副教授. ORCID: 0000-0002-4690-4385. E-mail: guan@zju.edu.cn

10.3785/j.issn.1008-973X.2016.01.011

TH 137

A

1008-973X(2016)01-0070-08