钻井支持驳船模块海固设计方法

2016-12-12韩学武

韩学武

(上海利策科技股份有限公司,上海 200233)

钻井支持驳船模块海固设计方法

韩学武

(上海利策科技股份有限公司,上海 200233)

钻井支持驳船(drilling tender barge)是近几年出现的新型钻井设施,钻机模块装载在驳船上一同运输到作业海域,再由驳船自身吊机将模块吊装安装到目标平台进行钻井作业。钻机模块在运输过程中需要通过海固(sea-fastening)结构固定在驳船主甲板上。论文主要研究钻井支持驳船模块海固结构的设计方法,可为今后类似设施的海固设计工作提供一定的参考。

钻井支持驳船;拖航运输;海固结构

0 引言

随着海洋石油行业的飞速发展,人们对海上钻井作业的需求日益增多,这导致钻井设施的日租费用水涨船高,同时钻井设施的运输和安装费用也越来越高。钻井支持驳船(见图1)是近几年出现的一种新型钻井设施,它分为船体和钻机模块两个部分。在运输过程中钻机模块固定在驳船主甲板上,到达目标作业海域后,通过驳船自身吊机将钻机模块吊装安装到目标平台上进行钻井作业,同时驳船通过脐带电缆和软管为钻机模块提供油、水、气、电和泥浆等钻井耗材。泥浆池、管堆场和生活楼这些荷载比较大的设施也布置在驳船上,这样对目标平台的承载能力要求就大大降低。

图1 作业中的钻井支持驳船

钻机模块在拖航运输过程中需要通过海固结构固定在驳船甲板上。和常规的一次性运输海固结构不同,钻井支持驳船的模块海固结构需要能够反复利用。由于驳船主甲板在钻井作业时用来储存钻杆,所有的海固结构要能够可拆卸。为方便后期存放,海固结构要能够拆解成小块结构。下面将详细介绍钻井支持驳船模块海固结构的设计流程和方法。

1 总体布置

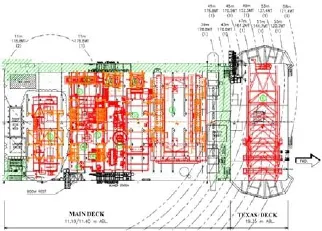

总体布置是将所有的钻机模块根据外形尺寸和重量重心布置摆放到船甲板上。总布置主要关注两方面因素:一是模块外形,因为船甲板空间极为有限和宝贵,合理地布置模块十分重要;二是模块的重量重心,由于所有模块后期安装到目标平台上都要依靠驳船自身吊机,一定要根据每个模块重量重心位置和吊机能力曲线核实能否完成模块吊装。

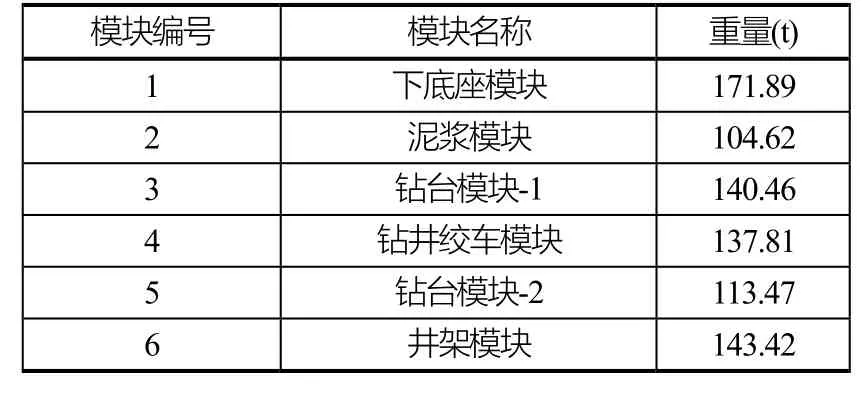

在实际的项目中发现钻机模块在船甲板上的布置非常重要,有可能会影响到船体结构设计。所以一定要在项目初期就考虑钻机模块的海固总体布置,否则到后期会造成很多麻烦和甚至建造返工。图2是完成的DTB项目钻机模块海固总体布置图,钻机模块已经布满整个驳船甲板面,空间十分紧张。表1是每个模块的重量信息,可以看出目前的布置每个模块的重量都小于吊机的吊装能力,即可以通过驳船自身主吊机完成所有模块的吊装安装。

图2 DTB项目钻机模块海固总体布置图

表1 DTB项目钻机模块重量信息

2 拖航运输工况荷载选取

海固结构在拖航运输过程中必须要满足以下需求:

1)承载模块竖直向下荷载;

2)抵抗模块沿船长方向的移动;

3)抵抗模块沿船宽方向的移动;

4)抵抗模块由于船体升沉运动产生的向上的荷载。

在拖航运输过程中对于海固结构的荷载主要有模块自重、船体运动产生的荷载、摩擦力和风力。

2.1 模块自重

模块自重只和模块质量有关,在分析过程中为保守考虑一般会在模块质量基础上增加 10%的余量。

2.2 船体运动荷载

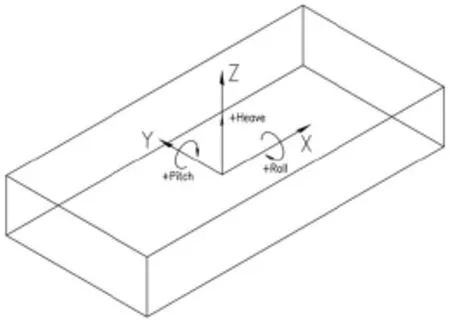

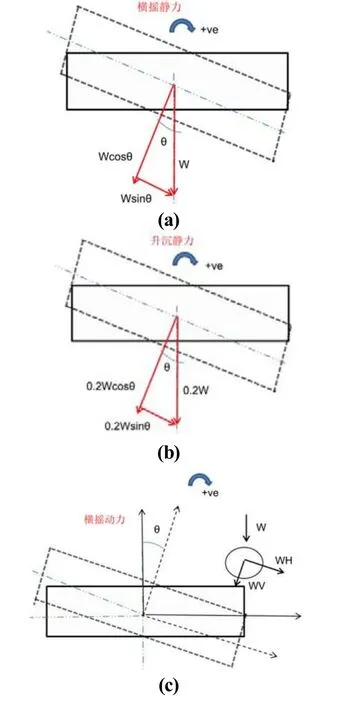

船体运动产生的荷载主要是船体横摇、纵摇和升沉产生的加速度。船体坐标系与运动参数关系见图3。

图3 船体坐标系与运动参数

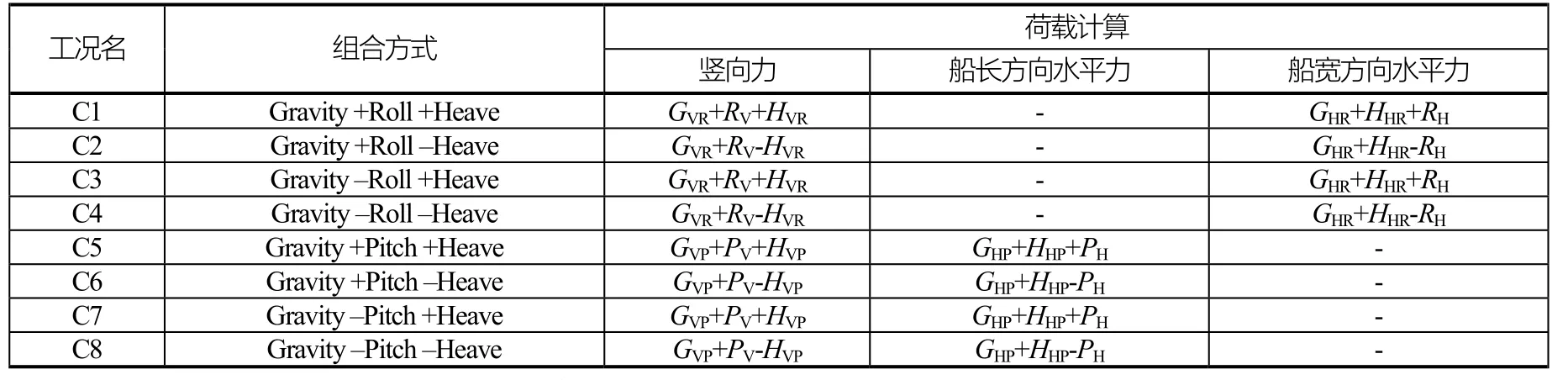

由于船体运动的不确定性,在分析中通常选取以下八个可能发生的工况组合:

1)+Roll +Heave;

2)+Roll –Heave;

3)–Roll +Heave;

4)–Roll –Heave

5)+Pitch +Heave;

6)+Pitch –Heave

7)–Pitch +Heave;

8)–Pitch –Heave。

2.3 风力

风力的选取需要根据运输海域的气象记录,如果运输时间超过30天,那么需要选取10年一遇(周期1 min)的风力[1]进行核算。

2.4 摩擦力

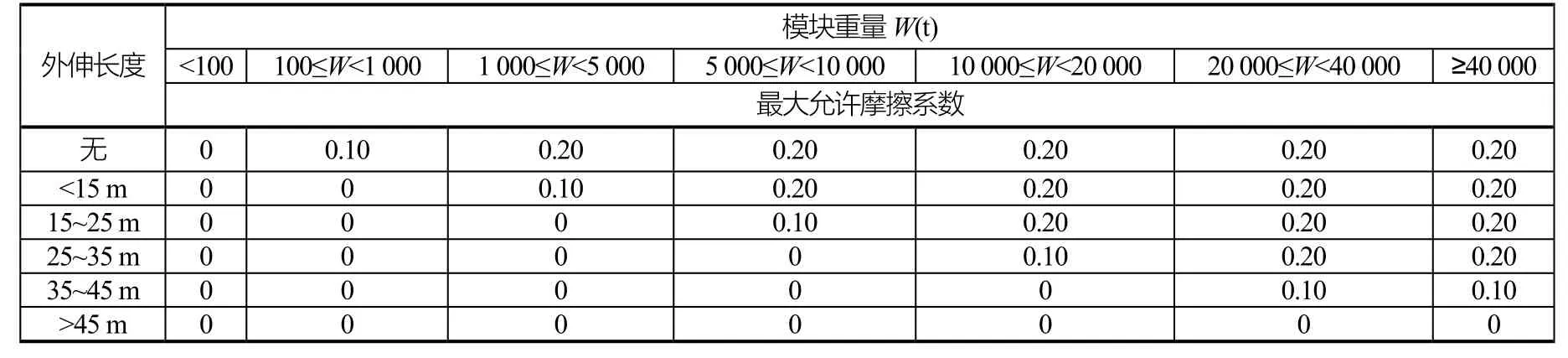

模块和海固结构间的摩擦力是和模块的运动趋势反向的,所以对于海固结构是有利的。摩擦系数的选取在Noble Denton 0030(Guidelines for Marine Transportations)[2]中给予了推荐,详见表2。

表2 Noble Denton对应不同重量的货物最大摩擦系数选取推荐值

3 模块海固结构分析

下面将选取DTB项目中井架模块(Mast)的海固结构分析过程进行详细介绍。

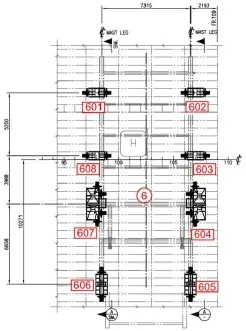

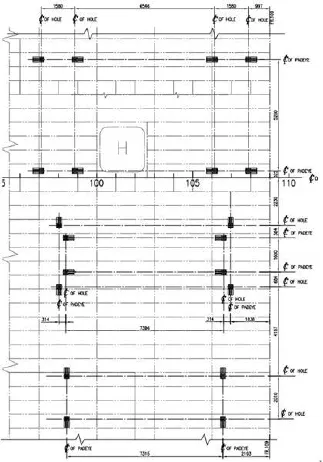

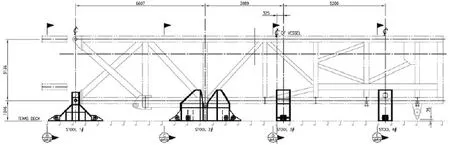

井架海固结构布置图如图 4~图 6所示。其中,图4是井架海固结构的平面布置图和每个支点的编号。由于所有海固结构都需要在钻井作业时拆除,所以井架的海固结构是通过插销固定在甲板上的固定板上的。图5是结构固定板的布置图。图6是井架海固结构立面图。

图4 井架海固结构平面布置图

图5 海固结构固定板布置图

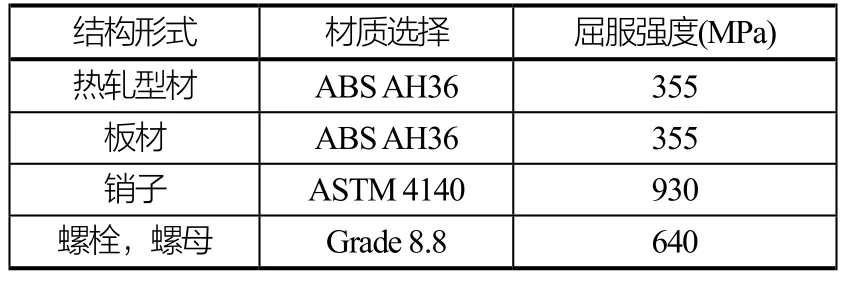

3.1 结构材质选取

结构材质要根据项目的实际情况和强度需求选

取,此项目中海固结构主要使用表3所示的几种材质。

图6 井架海固结构立面图

表3 海固结构材质信息

3.2 许用应力

根据 ABS MODU(Mobile Offshore Drilling Units)[3]规范,拖航工况结构许用应力分别为:

最大许用剪应力:τmax=0.53Fy。

最大综合应力:σmax=0.90Fy。

其中,Fy为结构材料屈服强度。

3.3 荷载计算

1)井架自重为 W=143×1.1[MT],在分析过程中增加10%的系数;

2)船体运动产生的荷载。

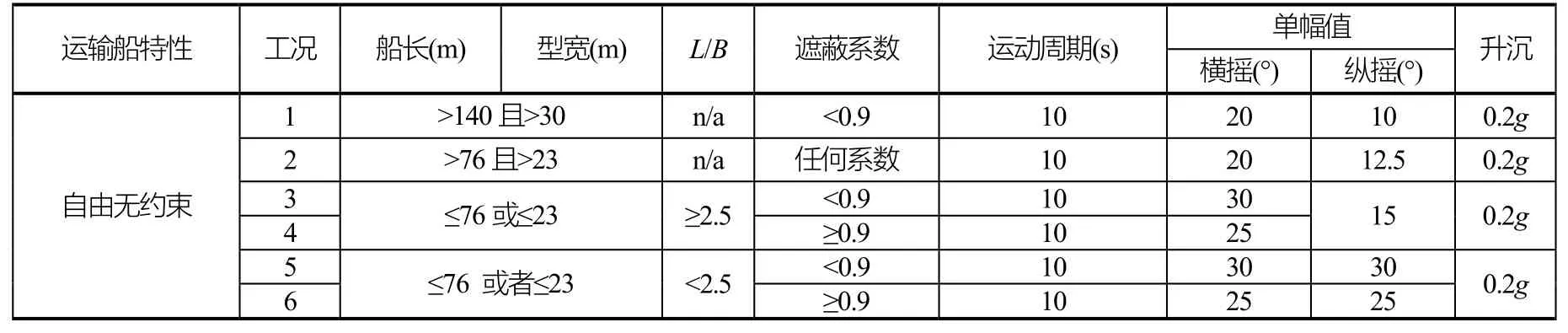

此项目计划使用的干拖运输船船长为LOA=180[m],船宽为 LWL=170[m],型深为B=32[m]。根据 Noble Denton[2]船体运动参数推荐,此运输船的极限运动参数应取Case-1:

最大横摇 θ=20°,最大纵摇 Φ=10°,周期Tp=10 s,最大升沉0.2g。详见表4。

表4 Noble Denton船体运动参数推荐

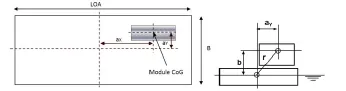

其次,根据井架重心与运输船转动中心相对位置关系(详见图 7)以及船体运动参数计算出井架模块在船长(X)、船宽(Y)和竖向(Z)三个方向的受力。

图7 模块重心和船体转动中心水平和竖向位置关系

r值计算:横摇 rY= sqrt(b2+aY2);纵摇 rx=sqrt(b2+aX2)。

角加速度计算:横摇α=θ×π×(2π/Tp)/180。

纵摇β=Φ×π×(2π/Tp)/180。

水平力计算如下:

(1)横摇(船宽方向)

静力:重力GHR=Wsinθ ;升沉HHR=0.2Wsinθ;

动力:RH=W×α×b/g。

(2)纵摇(船长方向)

静 力 : 重 力 GHP=WsinΦ ; 升 沉HHP=0.2WsinΦ;

动力:PH=W×β×b/g。

竖向力计算如下:

(1)横摇

静 力 : 重 力 GVR=Wcosθ; 升 沉HVR=0.2Wcosθ;

动力:RV=W×a×aY/g。

(2)纵摇

静 力 : 重 力 GVP=WcosΦ ; 升 沉HVP=0.2WcosΦ;

动力:PV=W×β×aX/g。

船体运动产生的各个方向荷载详见表5。

表5 船体运动工况组合

图8为C1荷载组合示意图。

图8 工况C1荷载分解示意图

3)风力荷载

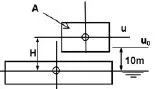

拖航计算中一般选取10年一遇,周期为1 min的海域风力(海平面以上10 m高度平均风速)。

模块所受风力荷载的计算公式为:F=(ρ/2)u2CsA

式中,F为风力;ρ为空气密度;u为模块受风面积形心高度的风速;Cs为形状系数;A为模块受风面积。其中,u=u0×(1+0.137ln(H/10))。见图9。

Cs可以根据 API RP 2A[4]在 0.5~1.5之间选取。

图9 模块受风面积与高度示意图

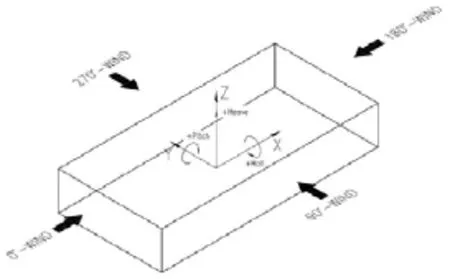

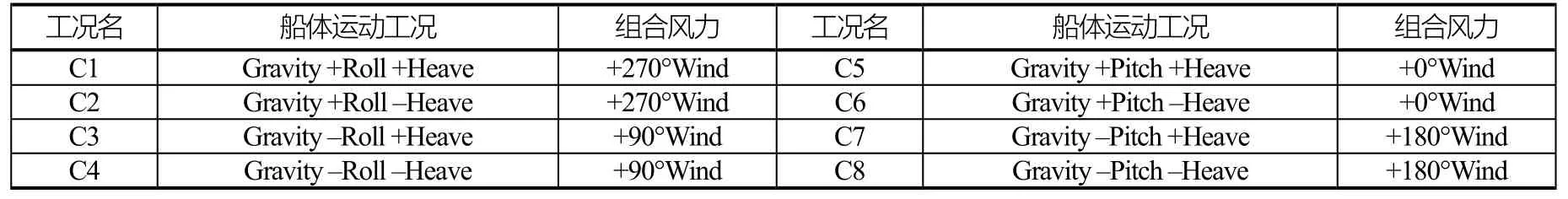

由于风向的不确定性,在分析过程中需要考虑从各个方向吹向模块的可能性(见图10)。经过必选,最后选取了8个最危险的工况组合,如表6所示。

图10 风力和船体运动工况组合示意图

4)摩擦力

根据表2中的推荐值,井架模块可以选取0.1的摩擦系数。用摩擦系数乘以模块和海固结构间的压力得到摩擦力 Ff,在校核海固结构时可从水平力中减去摩擦力。

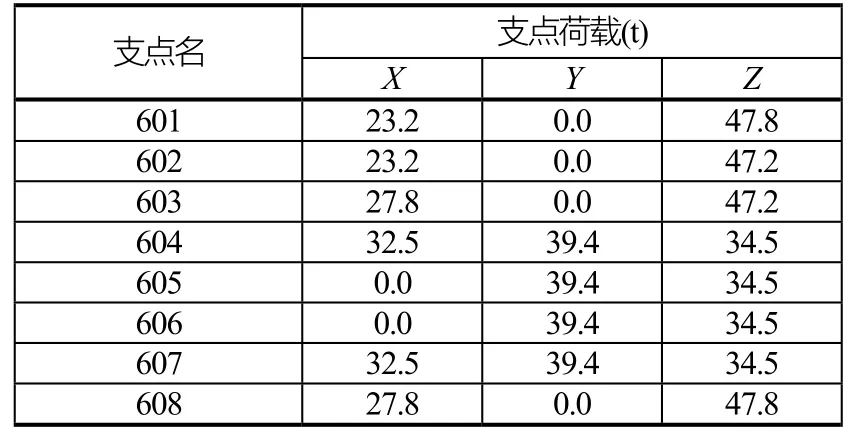

经过以上工况荷载组合可以得到井架模块在拖航运输过程中所受的荷载总和,然后将这个总和分解到8个支点上,最终得到这8个支点对应的海固结构所需要承受的最大荷载,详见表7。

表6 风力和船体运动工况组合

表7 井架模块在拖航运输过程中各支点最大荷载

图11 井架模块601支点海固结构图

3.4 结构强度分析

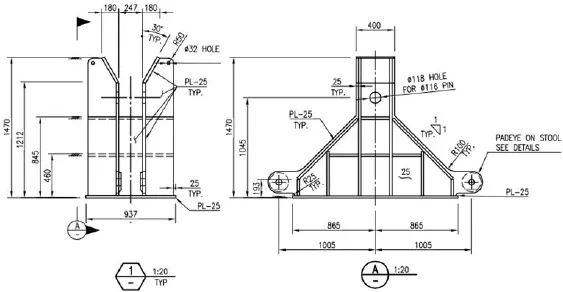

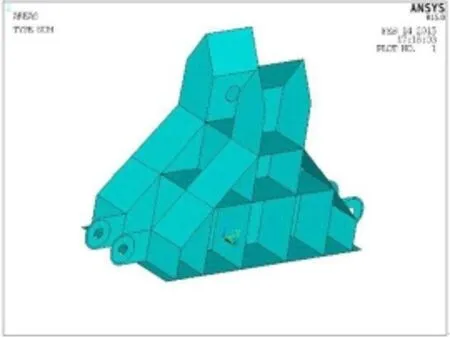

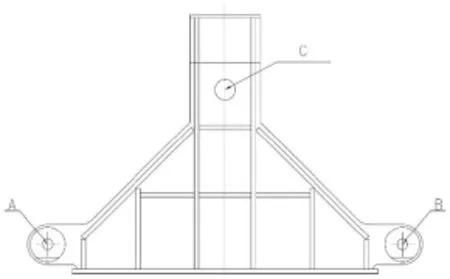

本文选取601支点的海固结构进行简要的分析说明。601支点的海固结构是由钢板焊接而成,详细尺寸见图11和图12。

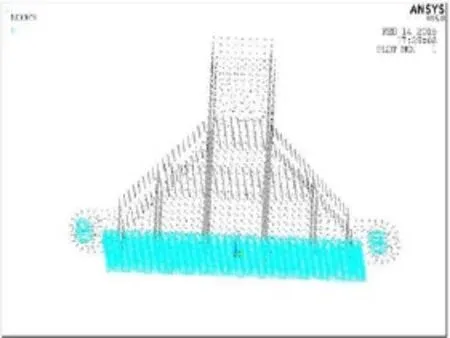

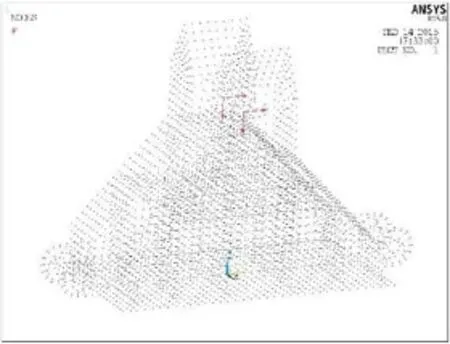

结构分析选用了有限元分析软件ANSYS,结构模型的建立选用了板壳单元SHELL181。

601支点的海固结构只承载竖向(Z)荷载和沿船长(X)方向的荷载。井架的竖向和水平荷载通过销子铰接点C点传递给海固结构;海固结构通过和船体连接的铰接点A和B将水平力传递给船体结构,通过底板将竖向力传递给船体结构。根据实际受力情况进行的约束和加载方式详见图13。海固铰接点、模型边界约束、模型荷载施加见

图14~图16。

图12 海固结构现场建造照片

图13 601支点海固结构ANSYS分析模型

图14 海固铰接点示意图

图15 模型边界约束示意图

图16 模型荷载施加示意图

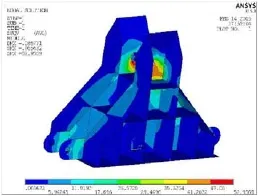

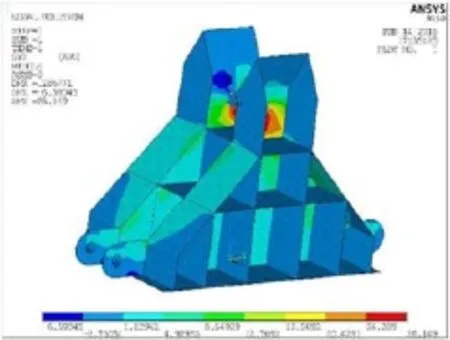

经过ANSYS运算分析得到601支点海固结构最大综合应力为 52.96 MPa(小于许用综合应力319.5 MPa),最大剪切应力28.15 MPa(小于许用剪切应力188.15 MPa)。应力值及分布情况详见图17和图 18。分析结果显示海固结构强度满足强度需求。

图17 601支点海固结构综合应力示图

图18 601支点海固结构剪切应力示图

4 建造和安装问题

在后期的现场建造和安装过程中,发现了一些设计中考虑不周到的地方,这些问题对以后的设计工作有着非常重要的指导意义。

1)设计冗余量过大。设计人员经常容易犯的一个问题就是设计的结构过强,也即设计冗余量过大。设计冗余量过大往往会带来建造成本的浪费和施工及安装麻烦。

2)吊装吊点。后期发现每块海固结构重量都有几百公斤以上,现场工人根本无法人工搬运,需要在海固结构上又增加了自身吊装吊点。

3)建造公差和安装配合。由于钻井支持驳船要求海固结构可以反复利用,所以海固结构与船体以及钻机模块之间有很多的销子或螺栓连接配合,如果使用连接件应留有足够的公差许用量,需要的话可以采取现场确定开孔的做法。图19和图20是井架模块安装到海固结构上的过程。

图19 井架模块安装到海固结构上

5 结论

2014年 7月以来石油价格的骤降给石油行业特别是钻井行业带来了沉重的打击,对于钻井费用的降低变得迫在眉睫。特别是小型边际油田的开发,更是需要一种简便低廉的钻井设施。钻井支持驳船是一种非常好的方案,并且逐渐被市场所接受。钻机模块在船体上的运输海固设计是整个设施必不可少的一部分,起着关键性作用,一个好的设计可以节省大量的建造/安装时间及成本。

图20 井架模块和海固结构销孔对接安装

本文从荷载选取、工况组合、结构分析以及实际建造中遇到的问题等几个方面介绍了钻井支持驳船模块海固结构的设计方法。希望对于以后的类似设施海固设计能够起到启发和指导作用。同时需要注意的是,设计必须基于实际的项目情况来开展,不可以死板照搬。

[1]DNV.DNV OS H101, Offshore Standard Marine Operations General[S].2011.

[2]Noble Denton.Noble Denton 0030ND Rev 5-22 June 2013 Guidelines for Marine Transportations[Z].2013.

[3]ABS MODU.Rules for Building and Classing Mobile Offshore Drilling Units[S].2015.

[4]WSD.API RP 2A-WSD, Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms (WSD 21st edition)[Z].2007.

Design Philosophy of Module Sea-fastening on Drilling Tender Barge

Han Xue-wu

(Shanghai Richtech Engineering Co., Ltd., Shanghai 200233, China)

Drilling tender barge is a new type drilling facility appeared in recent years.Drilling modules are loaded on the tender barge and are transported to the target area, then installed on the topside by the barge own crane.The sea-fastening structure is required to secure the drilling modules fixed on the barge main deck during the process of transportation.The paper mainly studies the design philosophy of modules sea-fastening on drilling tender barge, which hopefully can provide a reference for the similar sea-fastening design.

drilling tender barge; offshore-transportation; sea-fastening structure

U663.7

A

10.14141/j.31-1981.2016.06.010

韩学武(1983—)男,工程师,研究方向:海洋工程、钻井设施设计。