粘合剂及预处理对锦纶织物印花性能的影响

2016-12-10薛珺予曹红梅朱亚伟

薛珺予, 曹红梅,2, 朱亚伟,3

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.常州纺织服装职业技术学院 纺织化学工程系,江苏 常州 213164;3.现代丝绸国家重点实验室,江苏 苏州 215123)

研究与技术

粘合剂及预处理对锦纶织物印花性能的影响

薛珺予1, 曹红梅1,2, 朱亚伟1,3

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.常州纺织服装职业技术学院 纺织化学工程系,江苏 常州 213164;3.现代丝绸国家重点实验室,江苏 苏州 215123)

为了提高锦纶织物酸性染料直接印花的表观色深值和减轻后道水洗任务重的负担,采用对锦纶织物预处理和印花色浆中加入粘合剂的直接印花方法,考察了3种粘合剂(粘合剂DT、粘合剂S-60和粘合剂SD-H)和4种预处理剂(OS-15、尿素、固色剂SD-2、固色剂SD-3)对印花锦纶织物皂洗前后K/S值、K/S比值和色牢度的影响。结果表明,在汽蒸固着条件下,当增稠剂PTF-A为2%,粘合剂S-60为1%时,能获得较好的色深和色牢度。固色剂SD-3的预处理能使印花织物获得优良的色深和色牢度,而其余3种预处理剂(OS-15、尿素、固色剂SD-2)的效果较差。这为开发减轻甚至免除皂洗的锦纶酸性染料直接印花提供了实践参考。

锦纶织物;酸性染料;直接印花;粘合剂;预处理;色牢度

锦纶织物印花主要采用酸性染料,具有高回弹性、色泽艳丽,穿着舒适的优点[1],但因生产过程中出现织物表面浮色多、色牢度差的问题,印花后需经大量工序来去除表面浮色,且皂洗时印花区和未印花区互相沾色易产生印花成品白底不白的缺陷[2]。结合涂料印花中粘合剂的作用,将其用于锦纶织物直接印花中,通过粘合剂的成膜增加染料与纤维的相互作用,从而改善色牢度问题[3-4]。此外,印染助剂在染色印花过程中有广泛的应用,织物-助剂-染料的相互作用与助剂的性能有密切关系。一方面,染料分子与助剂分子作用后形成不同类型简单或复杂的离子复合物[5-7],主要是由于不同的分子间作用力导致的,其中静电力和非静电力(氢键、疏水作用力、色散力)发挥着重大作用[8-9],其结合能力的大小同时受到两者自身结构和溶液环境的影响[10-11];另一方面,表面活性剂也会与纤维发生反应,起到物理化学改性的作用。根据产品需求,选择特定性能的助剂来改善加工工艺,提高产品质量和服用性能等,如用于优化水洗工艺,提高活性染料湿摩擦色牢度,改善涤纶热熔染色的匀染性等方面的助剂。

本文采用合成增稠剂和粘合剂为印花介质,探讨固着方式、粘合剂和预处理剂的种类及质量分数对锦纶织物印花性能的影响,1)粘合剂的存在,提高织物与染料的黏结作用,减少织物表面浮色;2)助剂的选择,避免阴离子助剂对合成增稠剂造成降黏的不利影响;3)通过助剂预处理,改善织物表面性能,增加织物表面色深和提高色牢度[12]。从而达到降低表面浮色,提高染料利用率,减轻印花织物后道皂洗负担的效果。

1 试 验

1.1 材料与仪器

织物:210T尼丝纺炼白织物(市售)。

染料:弱酸性橙GS(市售)。

试剂:合成增稠剂PTF-A(苏州丝绸科学研究所);粘合剂DT(苏州常春藤进出口公司),丙烯酸酯型;粘合剂SD-H(自制),由丙烯酸和丙烯酸酯单体,采用乳液聚合法制备,含固率为28%;粘合剂S-60(苏州丝绸科学研究所),丙烯酸酯型。OS-15(市售),非离子表面活性剂;尿素(市售),工业级;酸性固色剂SD-2(市售);SD-3(苏州常春藤进出口公司),含固率40%。

仪器:JS48S离心脱水机(温州斯万纳电子技术有限公司),M-TENTER连续式定型焙烘机(台湾瑞比公司),Mathis汽蒸机(瑞士Mathis公司),UltraScan XE电脑测配色仪(美国Hunter Lab公司),摩擦牢度仪Model 670(英国James H. Heal公司),WASHTEC-P水洗牢度仪(英国罗切斯国际公司)。

1.2 方 法

1.2.1 预处理

工艺流程A:织物→浸渍预处理剂→离心脱水→烘干。

工艺条件:预处理剂x%(质量分数),浴比1︰20,浸渍温度室温,浸渍时间10 min;烘干温度70 ℃,烘干时间5 min。

1.2.2 印 花

工艺流程B:织物→印花→烘干→染料固着(汽蒸或焙烘)→(皂洗→水洗→烘干)→成品。

印花介质:增稠剂PTF-A 2%,粘合剂y%,弱酸性橙GS 0.6%(质量分数)。

焙烘条件:温度160 ℃,时间1 min。

饱和汽蒸条件:温度100 ℃,湿度100%,时间20 min。

皂洗:标准洗涤剂4 g/L,温度50 ℃,时间45 min,浴比1︰50。

1.3 性能测试

1.3.1 色牢度

参考GB/T 29865—2013《纺织品 色牢度试验 耐摩擦色牢度》测试,用 GB/T 251—2008《纺织品 色牢度试验 评定沾色用灰色样卡》进行评级;耐皂洗色牢度参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》方法A的标准测试。

1.3.2K/S值和K/S比值

在UltraScanXE 电脑测配色仪上测试K/S值。测试条件为D65光源,10°视角,试样折叠成4层,测试5次取平均值;以皂洗织物为标样,按下式计算K/S比值(RF),表征皂洗前后印花织物颜色的变化或织物表面浮色的多少。

(1)

式中:(K/S)1和(K/S)2分别为未皂洗和皂洗织物的表观色深值。

2 结果与分析

2.1 印花工艺流程的优化

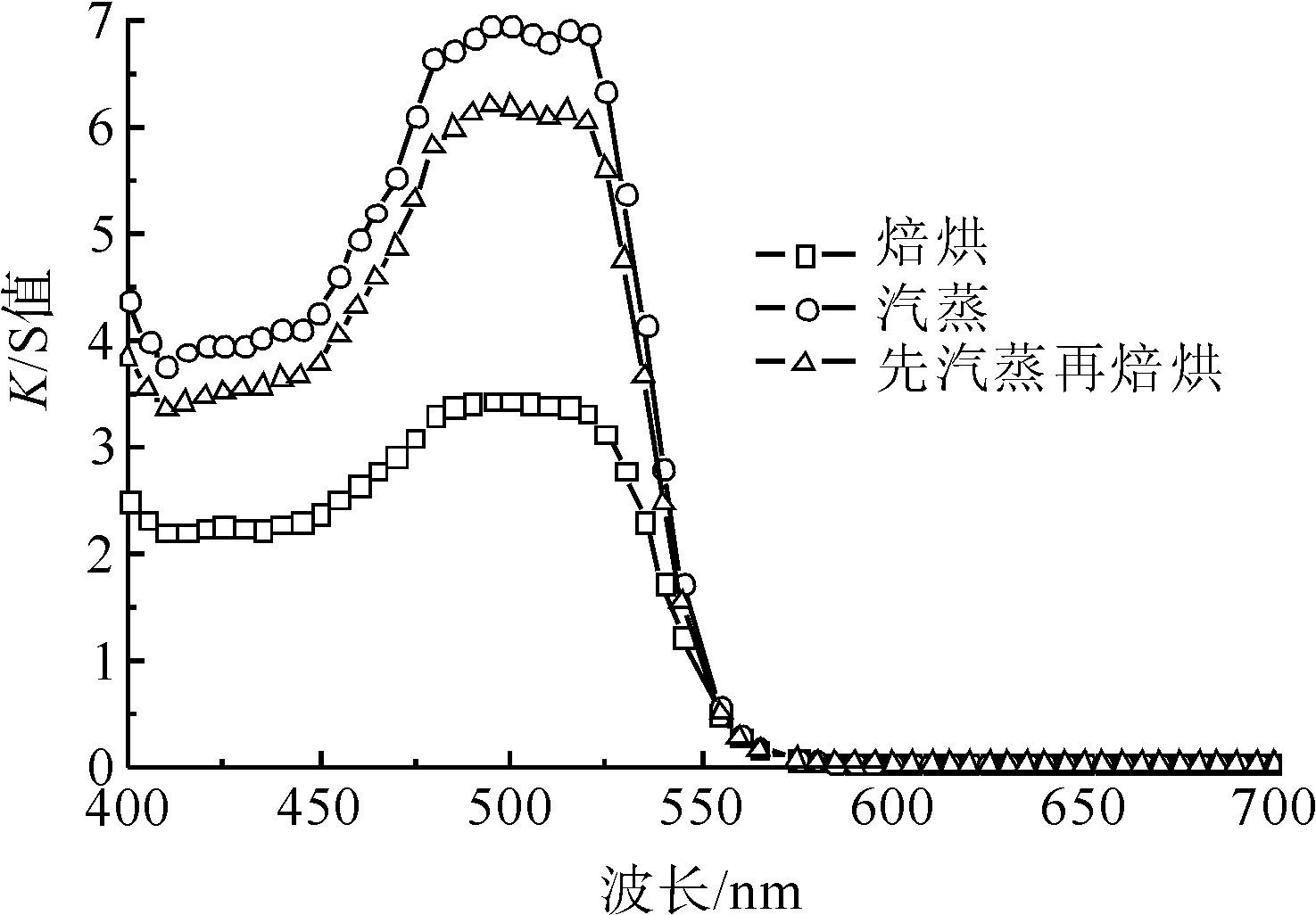

采用工艺流程B,固定增稠剂PTF-A为2%,弱酸性橙GS为0.6%,改变固着方法(饱和汽蒸、焙烘、先汽蒸再焙烘),考察不同固着方法对织物皂洗后K/S值的影响,结果如图1所示。

由图1可知,采用汽蒸固着方法的K/S值最高,仅焙烘固着方法的K/S值最低。这是因为饱和汽蒸能溶胀纤维,印花色浆能吸附蒸汽中的水分,有利于酸性染料的溶解,提高了染料从印花色浆向纤维内部的扩散和吸附的能力,染料固着率增加,表观色深度增加;焙烘固着时,热空气虽有利于纤维的热运动,但印花色浆因缺乏水分,酸性染料不能很好溶解,不利于染料的扩散,染料固着率很低,表观色深度很小;采用先汽蒸再焙烘的方式,织物表观色深度低于单独汽蒸方式,K/S值约下降11%,这可能是干热空气的焙烘,引起纤维泛黄及提高了增稠剂PTF-A、粘合剂与纤维的结合牢度,皂洗后织物上有部分增稠剂残留,因丙烯酸酯型增稠剂和粘合剂具有比纤维高的折射率,产生消光作用,导致K/S值下降。因此,选择饱和汽蒸的固着方式,有利于获得高的染色深度。

图1 不同固着方式下织物的K/S值曲线Fig.1 K/S value of fabrics under different fixation mode

2.2 粘合剂的优化

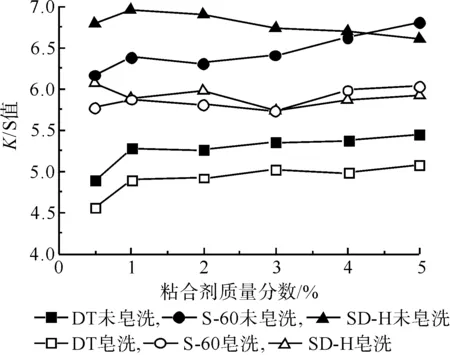

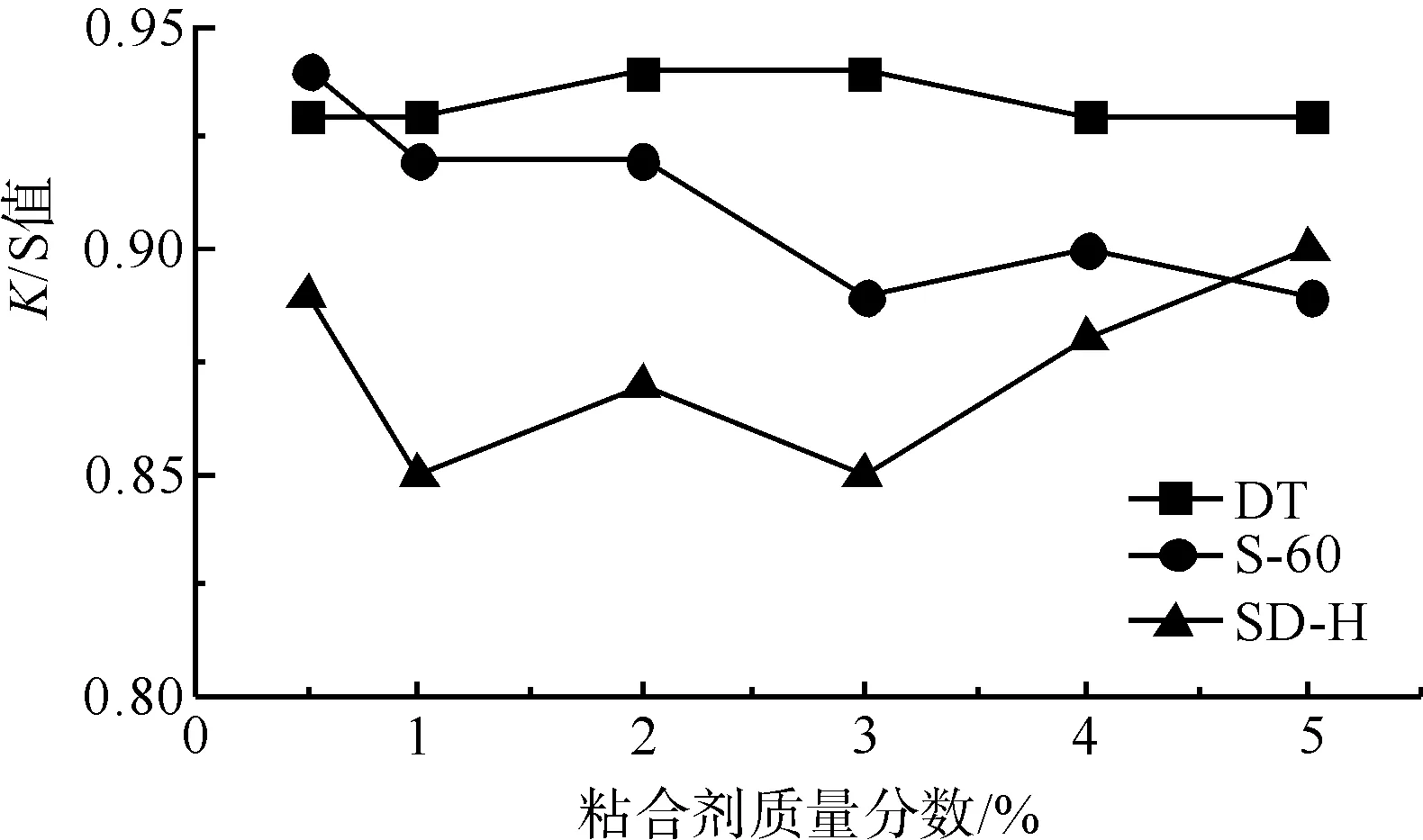

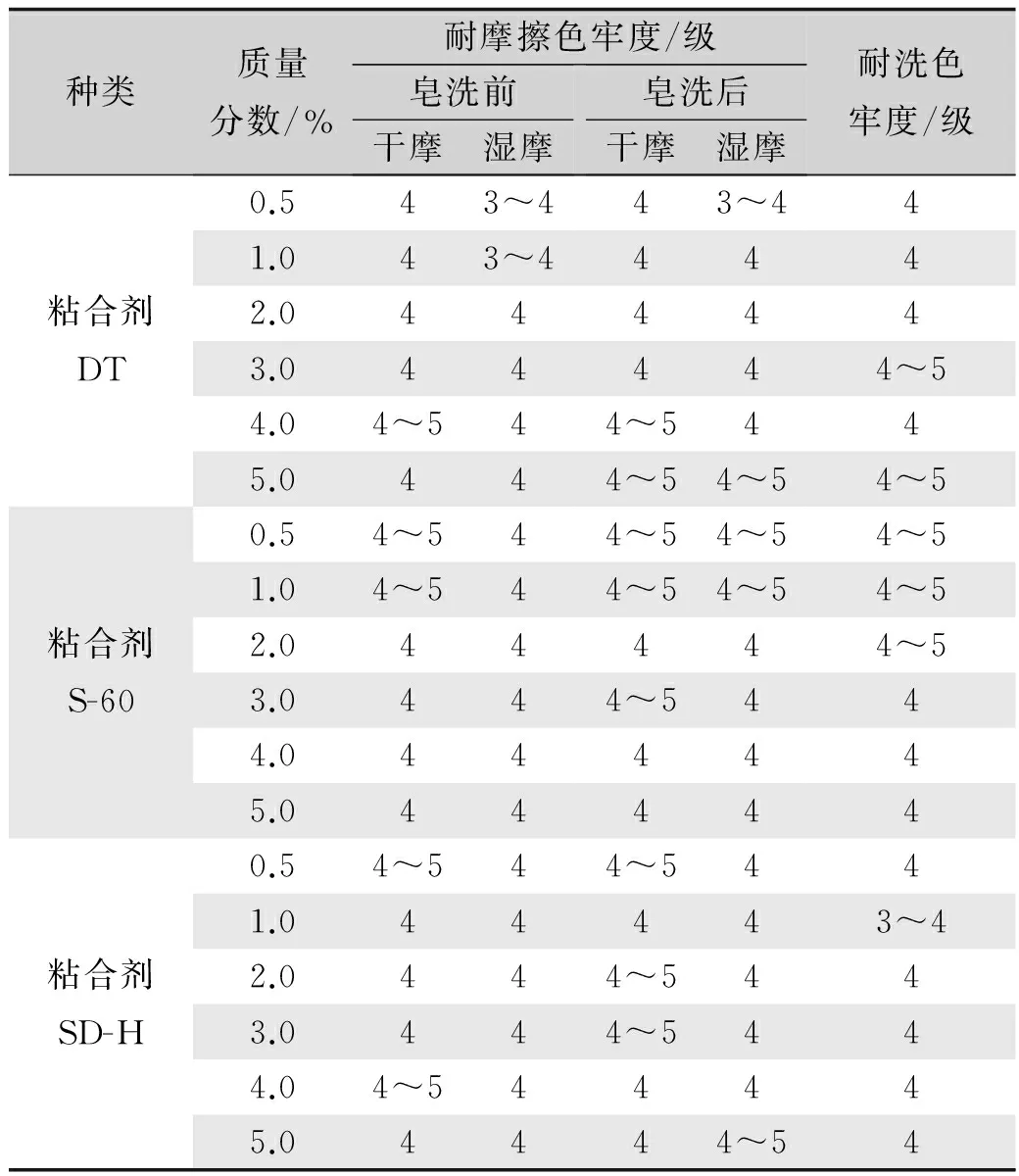

采用工艺流程B,固定弱酸性橙GS为0.6%,分别采用三种粘合剂(粘合剂DT、粘合剂S-60、粘合剂SD-H)为印花介质,在饱和汽蒸条件下进行固着处理,考察不同粘合剂及质量分数对印花织物皂洗前后K/S值及色牢度的影响,结果如图2、图3和表1所示。

图2 三种粘合剂质量分数对K/S值的影响Fig.2 Effect of mass concentration of three adhesives on K/S value

图3 三种粘合剂质量分数对RF的影响Fig.3 Effect of mass concentration of three adhesives on RF

种类质量分数/%耐摩擦色牢度/级皂洗前干摩湿摩皂洗后干摩湿摩耐洗色牢度/级粘合剂DT0.543~443~441.043~44442.0444443.044444~54.04~544~5445.0444~54~54~5粘合剂S-600.54~544~54~54~51.04~544~54~54~52.044444~53.0444~5444.0444445.044444粘合剂SD-H0.54~544~5441.044443~42.0444~5443.0444~5444.04~544445.04444~54

由图2、图3可知,粘合剂对酸性染料固着锦纶织物的K/S值和K/S比值的影响较大;采用粘合剂DT时,织物的K/S值最低,但K/S比值最高;与之相反,虽然采用粘合剂SD-H时织物的K/S值最高,但K/S比值最低。此外,研究还表明:粘合剂DT质量分数增加时,K/S值和K/S比值变化不大,而粘合剂SD-H质量分数的增高则引起K/S值的降低和K/S比值的提高。粘合剂S-60质量分数对K/S值和K/S比值的影响介于上述两种粘合剂之间。由表1可知,三种粘合剂对摩擦色牢度和皂洗色牢度的影响较小,未皂洗时摩擦色牢度为4级(除极少3~4级),皂洗后摩擦色牢度最高能提高半级,印花织物的皂洗色牢度较好,多能达4级。

2.3 预处理剂的优化

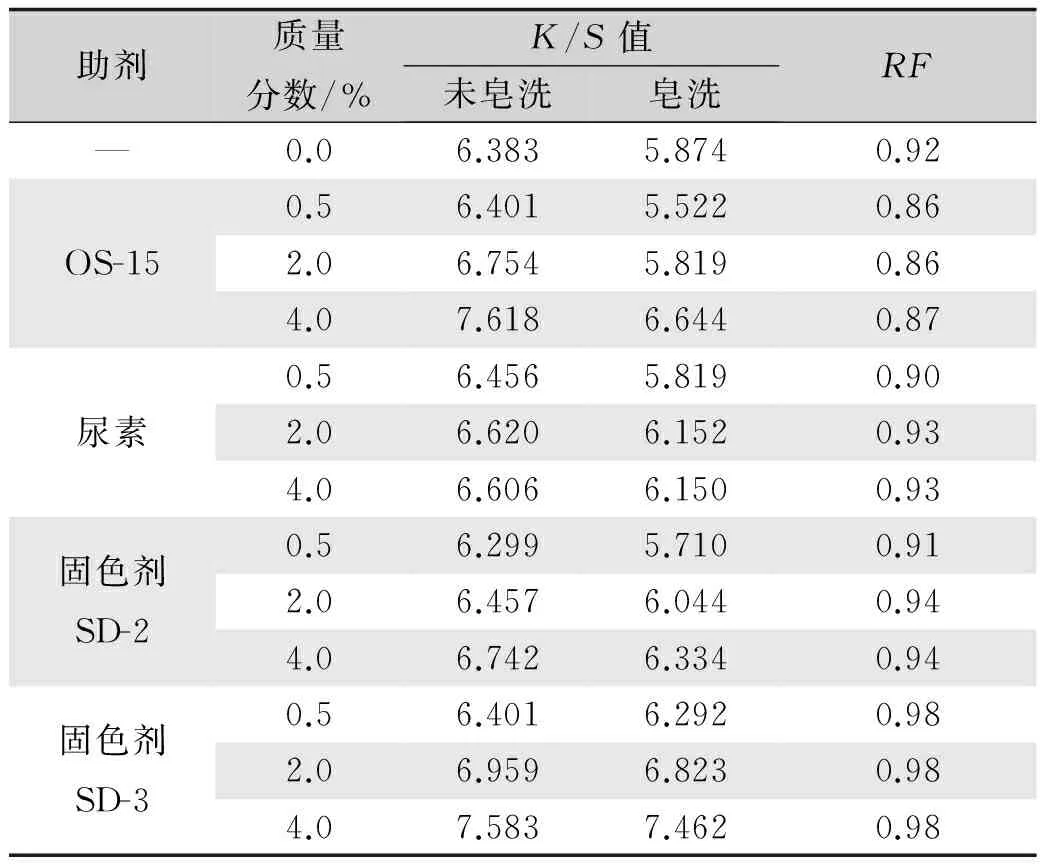

先采用工艺流程A,将锦纶织物分别以不同质量分数的预处理剂(OS-15、尿素、固色剂SD-2、固色剂SD-3)预处理,再采用工艺流程B,对锦纶织物直接印花,印花时,粘合剂S-60质量分数为1%,之后在饱和汽蒸条件下固色,着重考察不同预处理剂及质量分数对印花织物皂洗前后K/S值及色牢度的影响,结果见表2和表3。

表2 预处理对K/S值和RF的影响Tab.2 Effect of pretreatment on K/S value and RF

表3 预处理对色牢度的影响Tab.3 Effect of pretreatment on color fastness

由表2可知,与未预处理织物相比,经四种助剂预处理后,未皂洗织物的K/S值均有所增高,且随预处理剂质量分数的增加,K/S值的增高愈加显著。OS-15、尿素和固色剂SD-2三种助剂低质量分数时,织物的K/S比值有所降低;三种助剂质量分数增加时,K/S比值虽有增高,但增加幅度较小。以固色剂SD-3预处理后,K/S比值有明显提高,且受助剂质量分数的影响很小,在试验考查的助剂质量分数范围内,K/S比值始终高达0.98。

由表3可知,三种助剂(OS-15、尿素和固色剂SD-2)对摩擦色牢度的影响较小,未皂洗时摩擦色牢度约4级,皂洗后摩擦色牢度最高也仅提升半级;预处理后,印花织物的皂洗色牢度较好,达4级或4~5级。但经固色剂SD-3预处理后,织物未皂洗时干摩擦色牢度已达4~5级,湿摩擦色牢度达4级,皂洗色牢度达4~5级。因此,选择固色剂SD-3对锦纶织物进行预处理,不仅能获得较高的K/S值,且皂洗对K/S值的影响较小,此外织物的K/S比值能达到0.98,对色牢度也有较好的改善,是一种较好的预处理方法。

2.4 粘合剂及预处理剂在酸性染料印花中的作用

常规的酸性染料锦纶印花多采用糊料和尿素为介质,酸性染料多以离子键、氢键和范氏力与纤维发生结合,因锦纶纤维端氨基较少,酸性染料的利用率不高,需要通过皂洗来去除纤维表面的浮色,以获得良好的手感和色牢度。

与海藻酸钠糊料相比,阴离子型合成增稠剂PTF-A具有高成糊率、低质量分数和膨胀型流体的特点,能大幅度降低增稠剂的质量分数,如2%合成增稠剂PTF-A已能满足印花对黏度的要求,因增稠剂质量分数减小,印花浆层变薄,汽蒸时缩短了染料从印花浆层向纤维内部的扩散路程,有利于染料的渗透和扩散。

当印花介质中存在粘合剂时,粘合剂与纤维、染料形成黏结作用,能提高酸性染料在纤维上的吸附和固着率,有效阻止皂洗时酸性染料的脱落。上述功能与粘合剂的性质有关,如粘合剂DT具有较好的K/S比值,而粘合剂SD-H的K/S比值较低。因此,选择合适的柔软型粘合剂,增强纤维和染料的粘合力,这对染料浮色的减少是有利的。

锦纶织物经非离子表面活性剂OS-15预处理,因非离子表面活性剂具有良好的润湿和渗透性,有利于汽蒸时纤维的膨化和染料的渗透和扩散,且有一定的增深效果,但从低质量分数时K/S比值来看,非离子表面活性剂不能明显减少染料的浮色。尿素本身是一种优良的吸湿助溶剂,也能增加纤维的溶胀,加速染料向纤维转移和向纤维内部扩散,对K/S比值的提高是有利的。

锦纶织物经固色剂(SD-2、SD-3)预处理,能提高K/S比值且获得较高的K/S值,SD-3是一种聚酰胺阳离子固色剂,能明显提高纤维与酸性染料的离子键和H键结合的能力。从试验结果来看,即便固色剂SD-3质量分数仅为0.5%时,K/S比值已高达0.98,未皂洗织物具有优良的色牢度。因印花介质中,除染料发色体外,其余物质的量极少,对织物的手感影响较小,同时因K/S比值高,染料浮色和助剂的去除任务较轻,且未经皂洗仍能获得优良的色牢度;正由于染料浮色的减少,水洗时能极明显地降低对未印花区白地的沾色,提高印花区色泽的鲜艳度;如此,为开发免皂洗的锦纶印花工艺,提供了一种有效的方法。

3 结 论

合成增稠剂和粘合剂组成的印花色浆,具有有效物质质量分数小和黏度高的优势,且能提高染料的固着率。预处理剂对锦纶织物酸性染料印花性能的影响较大,其与预处理助剂的性质相关,当选择优化的工艺,能明显减轻甚至免除皂洗工序。

优化的预处理条件为:固色剂SD-3为0.5%;优化的印花条件为:增稠剂PTF-A为2%,粘合剂S-60为1%,染料为z%,汽蒸温度100 ℃,汽蒸湿度100%,汽蒸时间20 min。

[1]彭志忠.锦纶弹力泳装Nylanthrene酸性染料印花[J].印染,2011,37(16):35-37. PENG Zhizhong. Printing nylon swim suit with Nylanthrene acid dyes[J]. Dyeing and Finishing,2011,37(16):35-37.

[2]姜少华,张燕芹,张梅青,等.锦纶酸性染料印花的后处理工艺探讨[J].中国纤检,2004(7):41-42. JIANG Shaohua, ZHANG Yanqin, ZHANG Meiqing, et al. Study on finishing process of nylon printing with acid dyes[J]. China Fiber Inspection,2004(7):41-42.

[3]卢杰宏,王锋,胡剑青,等.涂料印花用粘合剂研究进展[J].热固性树脂,2012,27(1):53-57. LU Jiehong, WANG Feng, HU Jianqing, et al. Research progress of pigment printing adhesive[J]. Thermosetting Resin,2012,27(1):53-57.

[4]高建波,钱琴芳,陆叶洪,等.合成增稠剂的流变性及在涤纶印花中的应用[J].丝绸,2016,53(5):6-11. GAO Jianbo, QIAN Qinfang, LU Yehong, et al. Rheological property of synthetic thickener and its application in polyester printing[J]. Journal of Silk,2016,53(5):6-11.

[5]JANA A K, MANIBALAN K. Studies on the molecular interaction of Erythrosine ‘B’ with surfactants[J]. Colloid Polymer Science,2010,288(2):233-238.

[6]SU T L, LAI C C, TSAI P C. Interactions and solubilization of disperse dye with modified gemini surfactants: investigation using the taguchi method[J]. Journal of Surfactants & Detergents,2011,14(3):363-369.

[7]CHEN K M, LIN L H, WANG C F, et al. Interactions between new multi-anionic surfactants and direct dyes and their effects on the dyeing of cotton fabrics[J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects,2010,356(1/3):46-50.

[8]贾景文,王贤瑞,王玉民.锦纶织物印花工艺[J].印染,2005,31(20):21-22. JIA Jingwen, WANG Xianrui, WANG Yumin. Printing of polyamide fabric[J]. Dyeing and Finishing,2005,31(20):21-22.

[9]刘燕,房宽峻,蔡玉青,等.酸性染料与阳离子表面活性剂相互作用机理研究[J].染料与染色,2012,49(6):51-53. LIU Yan, FANG Kuanjun, CAI Yuqing, et al. Interaction mechanism of acid dyes and cationic surfactant[J]. Dyestuffs and Coloration,2012,49(6):51-53.

[10]RASHIDI-ALAVIJEH M, JAVADIAN S, GHARIBI H, et al. Intermolecular interactions between a dye and cationic surfactants: effects of alkyl chain, head group, and counterion[J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects,2011,380(1/3):119-127.

[11]OUYANG C, CHEN S, CHE B, et al. Aggregation of azo dye Orange I induced by polyethylene glycol in aqueous solution[J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects,2007,301(1):346-351.

[12]沈一峰,江崃,陈国洪.真丝绸活性染料喷墨印花预处理工艺研究[J].丝绸,2012,49(1):11-13. SHEN Yifeng, JIANG Lai, CHEN Guohong. Study on pretreatment process in digital printing for silk with reactive dyes[J]. Journal of Silk,2012,49(1):11-13.

Effect of adhesive and pretreatment on printing property of polyamide fabric

XUE Junyu1, CAO Hongmei1,2, ZHU Yawei1,3

(1. College of Textile and Clothing Engineering, Soochow University, Suzhou 215021, China; 2. Department of Textile Chemistry Engneering, Changzhou Textile Garment Institute, Changzhou 213164, China; 3. National Engineering Laboratory for Modern Silk, Suzhou 215123, China)

In order to improve the apparent color depth value of polyamide fabric which is directly printed by acid dyes and reduce the burden of washing, this paper used pretheatment of polyamide fabric and direct printing process with adhesive to study the effect of the three kinds of adhesive agents (adhesive DT, adhesive S-60 and adhesive SD-H) and four pretreatment agents (OS-15, urea, the fixing agent SD-2 and SD-3) on theK/Svalues,K/Sratio and color fastness. The result shows that better color depth and color fastness could be gained under steaming fixation condition when the thickener PTF-A was 2%, and the adhesive S-60 was 1%. The pretreatment of fixing agent (SD-3) could make the printed fabric obtain excellent color depth and color fastness, while other three pretreatment agents (OS-15, urea, fixing agent SD-2) were less effective. This paper provides practical reference to reduce or even relieve soaping for direct printing of polyamide fabric with acid dyes.

polyamide fabric; acid dyes; direct printing; adhesive; pretreatment; color fastness

10.3969/j.issn.1001-7003.2016.11.002

2016-05-20;

2016-10-12

江苏省省级前瞻性研究专项项目(BE2014058);常州市应用基础研究项目(2015249)

朱亚伟,教授,yaweizhu@suda.edu.cn。

TS193.64

A

1001-7003(2016)11-0006-05 引用页码: 111102