浅析新CO2压缩机组汽轮机频繁跳车原因

2016-12-10吕云辉

吕云辉

(云天化集团呼伦贝尔金新化工有限公司内蒙古呼伦贝尔021506)

浅析新CO2压缩机组汽轮机频繁跳车原因

吕云辉

(云天化集团呼伦贝尔金新化工有限公司内蒙古呼伦贝尔021506)

云天化集团呼伦贝尔金新化工有限公司尿素装置BHS25/01型CO2压缩机组汽轮机用来驱动低压缸和高压缸,该汽轮机为单缸、轴流背压冲动式机组。

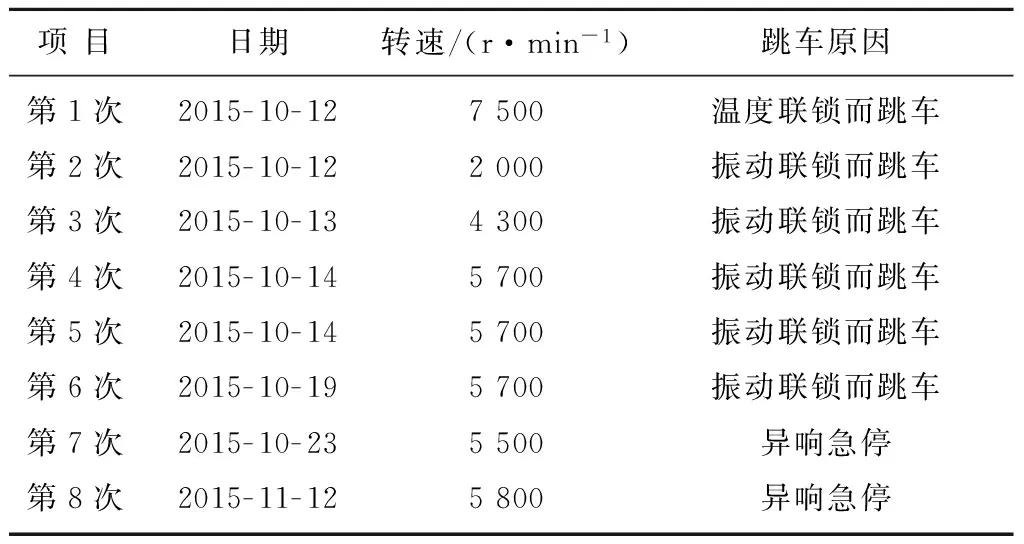

1 汽轮机试车

该汽轮机在2015年单试的过程中,第1次试车成功,但是在试车过程中由于仪表温度探头出现故障,仪表人员在检查探头的时候误将探头短接,导致机组轴承温度达到联锁值而跳车。而第2次试车在热态状况下,机组在2 000 r/min时因振动联锁而跳车。第3、第4和第5次试车均因振动联锁而跳车。

汽轮机机组第5次跳车后,由于该设备还未进行中交,由项目总包方负责该机组的中修,机组中修后进行了第6次试车,依然振动联锁而没有成功;在机组完全冷却后,又进行了第7次试车,但是振幅还是居高不下,并发现机组异响,现场紧急停车。随后对机组进行了解体大修,发现平衡盘汽封和密封摩擦严重,进汽侧主蒸汽管道膨胀量较大,超过了设计值;总包方对平衡盘汽封和密封进行了修复,对主蒸汽管道限位支架进行了整改,大修后再次开车,机组异响,现场紧急停车。随后,总包方委托我公司专业检修人员对机组进行了检修,通过更换转子、平衡盘密封、排汽侧径向轴承以及调整汽缸中心、整改主蒸汽管道限位支架等措施,最终机组第8次试车成功。汽轮机试车情况见表1。

2 振动原因分析

2.1 仪表探头及联轴节故障

经仪表专业人员现场检查振动探头无松动现象,对测振探头用万用表进行校验检查正常,振动探头状况良好,因此可排除仪表探头的问题。

表1 汽轮机试车情况

通过前期检修及本次解体大修检查,联轴节使用情况良好,并未发现异常,因此可排除联轴节故障引起的振动。

2.2 润滑油品质

对机组昆仑L- TSA46润滑油进行检验,其结果:润滑油运动黏度41.7 mm2/s、闪点180 ℃、酸碱值(以KOH计)0.09 mg/g、无水分及机械杂质,上述指标均合格,未发现异常现象。因此,可排除润滑油品质不良引起的振动。

2.3 对中不良

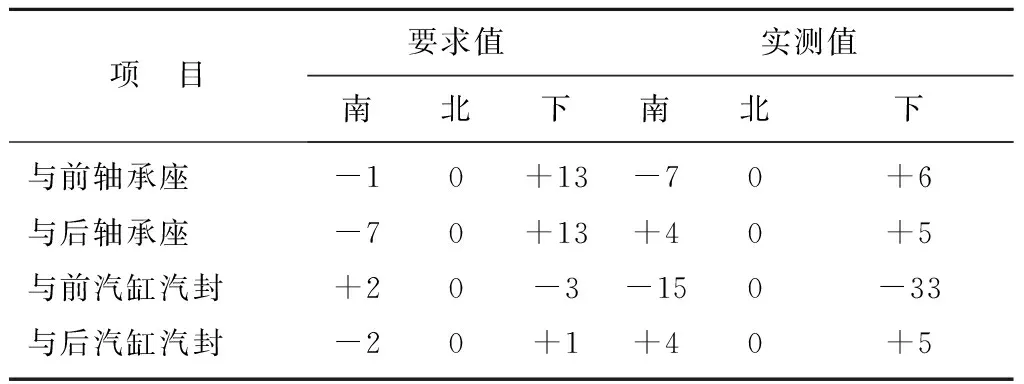

转子对中检查结果见表2。

表2 转子对中检查结果 0.01 mm

由表2可知:转子与前、后轴承座的同心度实测值与要求值偏差较大,转子与前、后汽缸汽封处的同心度实测值与要求值偏差也较大。本次汽轮机是单试,故可排除汽轮机与压缩机对中不良引起的振动。因此,汽轮机转子与前、后轴承座及汽缸中心偏差较大,可能会引起机组振动增大。

2.4 轴承系统故障

轴承系统故障振动现象较多,如支撑系统松动、间隙不符合要求、油膜涡动等,在检修过程中进行了仔细的检查,发现进汽侧径向轴承瓦面磨痕较小;排汽侧径向轴承瓦面磨痕较大,并且呈扇形,说明排汽侧轴承在运行过程中接触不良。根据分析有关汽轮机振动频谱图上并未出现1/2倍频的分量成分,因此可排除油膜涡动的可能。由以上分析可知,排汽侧轴承在运行过程中接触不良可引起轴承轴颈振动增大。

2.5 汽流激振

汽流激振典型的故障是其频率以1/2倍频分量为主,但在有关汽轮机振动频谱图上并未出现1/2倍频的分量成分,因此可排除汽流激振引起的振动。

2.6 疏水不畅

汽轮机缸体疏水不畅可导致缸体积水,进而引发转子带水,从而致使机组振幅增大。大修期间,分别对前、后汽封疏水管以及平衡管疏水管等管道进行了检查,所有疏水管均通畅,因此可排除缸体疏水不畅而引起的振动。

2.7 动静部件摩擦

在第1次解体大修时发现转子平衡盘汽封与平衡盘密封严重摩擦。第1次大修后冲转过程中,随着转速上升,振动同步上升,暖机过程中也没有下降。在4 900 r/min的稳速过程中速度有2处小抖动,振动随之变小,转速恢复后,振动也随之恢复。这说明振动和转速有直接关联,这符合动静摩擦的特点。另外,汽轮机振动频谱图中显示这次冲转中也是负1倍频处振动占主导,也符合摩擦的特点,因此,转子平衡盘汽封与密封发生了摩擦。

根据转子1X(1X约为20 μm,-1X约为60 μm)提纯轴心轨迹,转子进动方向与旋转方向相反,为“反进动”,因此,可确定转子动静部件(转子平衡盘汽封与密封)发生了摩擦。

2.8 转子动平衡

通过机组状态监测系统SYSTEM 1获得的停车前数据可看出:该转子轴承轴颈部位振动频率分量中,一倍频分量为20 μm以上,远远高于其他分量,此现象是转子不平衡的典型特征,可见该转子存在一定的动不平衡。

2.9 蒸汽管道布置

在机组开车过程中,进汽侧管道膨胀量实测值1 mm,而设计值只有0.1 mm。因此,进汽侧主蒸汽管道膨胀将速关阀顶起而导致机组振幅过大。

综上所述,引起机组轴承轴颈振幅过大而跳车的原因是汽轮机排汽侧轴承在运行过程中接触不良、转子存在动不平衡以及转子与前、后轴承座及汽缸中心偏差较大而导致汽轮机转子动静部件摩擦,而引起转子动静部件摩擦的原因是进汽侧管道膨胀量超过了设计值。

3 解决措施

利用本次大修机会更换了转子和排汽侧径向轴承。针对转子动静摩擦的问题,重新调整了汽轮机转子与前、后轴承座及汽缸的同心度,更换了平衡盘密封,并将密封间隙调整至允许值。针对进汽侧蒸汽管道膨胀问题,对管道限位支架进行了整改,以确保达到技术要求。

4 实施效果

在实施以上改进措施以后,汽轮机于2015年11月30日进行了试车,各项参数均符合设计要求,效果良好,汽轮机进、排汽侧轴承轴颈振幅均稳定在18 μm以下。

2016- 06- 16)