粉体流换热器在尿素冷却系统的应用

2016-12-10刘梦涛

刘梦涛

(石家庄天人化工设备集团有限公司河北石家庄052160)

粉体流换热器在尿素冷却系统的应用

刘梦涛

(石家庄天人化工设备集团有限公司河北石家庄052160)

在颗粒肥料生产中,产品冷却是直接影响产品包装及成品质量的重要因素之一。如果成品在包装前冷却不彻底、包装温度过高,都将引起成品在储存期间发生板结。一般要求冷却后的产品温度比周围环境平均温度高出5 ℃左右,以防止产品表面在装袋前的短期散装储存期间吸收大气中的水分。冷却是一种相对简单的单元操作,目前对于小颗粒尿素装置来说,一般在造粒塔后加流化床冷却器;对于大颗粒尿素装置,一般采用转鼓冷却器或流化床冷却器。但是,前面所述的冷却设备存在能耗高、粉尘大、维修频繁等问题,粉体流换热器作为一种高效、节能的冷却设备应运而生。

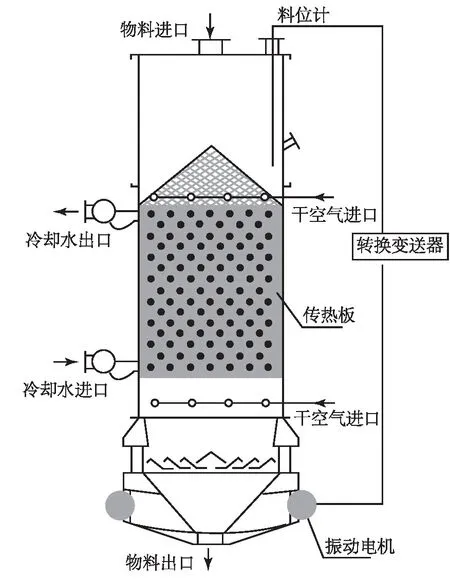

图1 粉体流换热器结构示意

1 粉体流换热器工作原理及优点

粉体流换热器(图1)是一种用于冷却粉体或颗粒状物料的换热设备,由进料仓、传热板束、下料仓和控制系统组成,此种创新性的技术结合了密相输送原理及传统板式换热器的设计思想。

粉体流换热器工作原理:物料以密相输送的方式自上而下通过一系列垂直放置的传热板间的间隙通道,与传热板内自下而上的冷却水进行间壁式换热,物料在自上而下的移动过程速度缓慢,以保证具有足够的停留时间来降低物料温度。设备下部装有可调频率的振荡下料器,与控制系统相连,以确保设备最佳的运行状态和最佳的出料温度。

粉体流换热器的优点:①换热效率高,运行能耗低(小功率振动电机),粉尘污染小;②柔缓下料,无物料降解现象;③模块化设计,占地面积小;④无大的运转部件,运行维护费用及工作量少。

2 选型方案

某小氮肥企业原尿素装置最大设计能力为130 kt/a,扩产后能力提高至170 kt/a,导致尿素包装前温度高达70 ℃,故增加了1台流化床冷却器;但由于能耗较高、粉尘大等原因,现采用粉体流换热器来取代流化床冷却器。

设计参数如下:介质为小颗粒尿素,处理能力170 kt/a,堆积密度1 335 kg/m3,粒径0.85~2.80 mm,安息角36°,进料温度70 ℃,出料温度40 ℃,流动性良好,比热1.75 kJ/(kg·K),冷却水温30 ℃。

通过计算确定设备参数如下:传热板尺寸为1.2 m×1.6 m(2层换热板束),传热板数量为66片,传热板的间距为35 mm,换热有效容积为3.8 m3,传热板间停留时间14 min,单台振动电机功率1.5 kW。

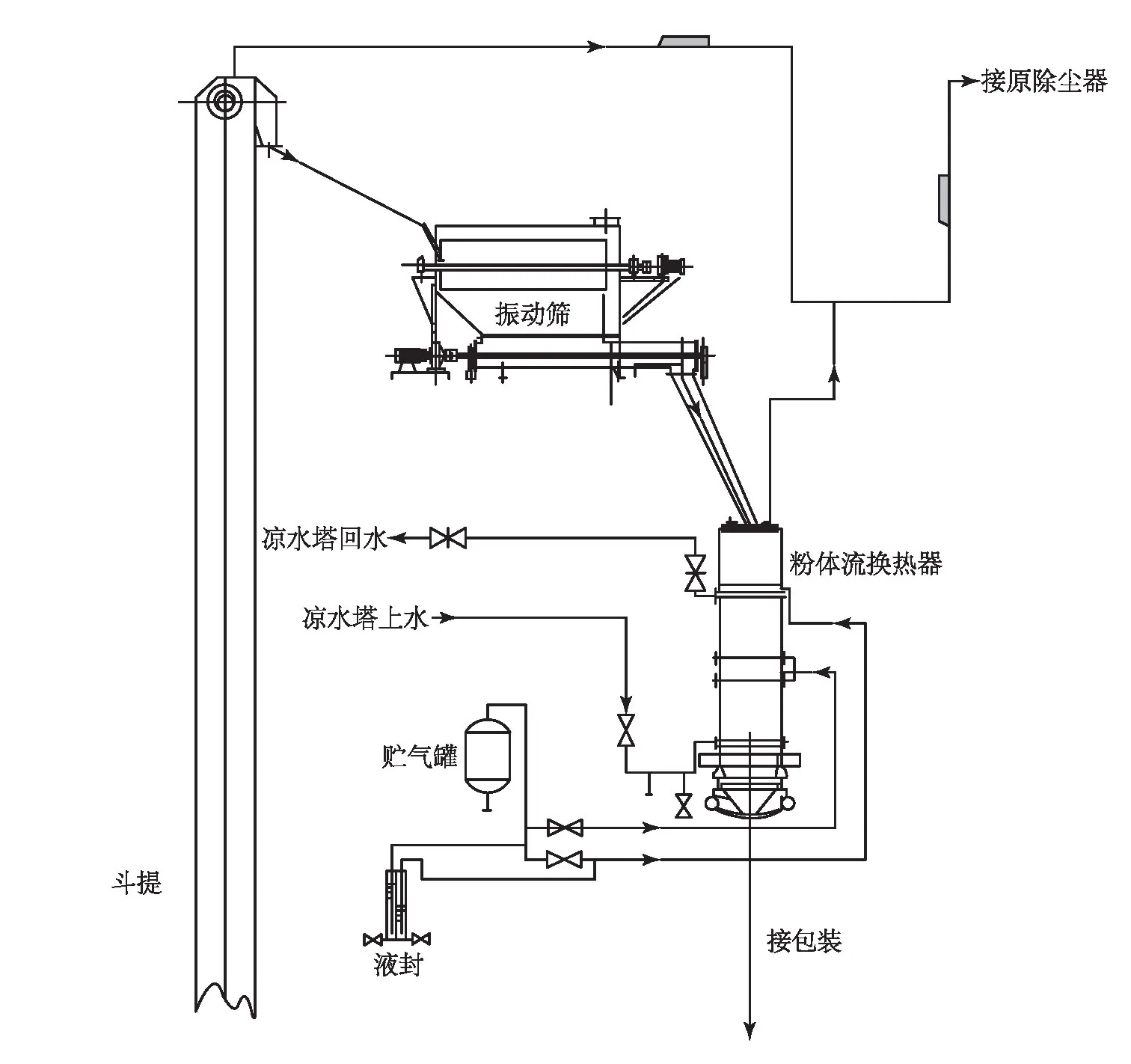

3 工艺流程确定

在工艺设计初期,主要考虑可能存在以下问题:①进入粉体流换热器内的物料中有块状或片状物料,可能在其板片间造成堵塞;②粉体流换热器板片上形成结疤,进而影响传热效果,也会造成堵塞。

为解决上述问题后,冷却系统的工艺流程基本确定(图2):①工艺设计上,在进粉体流换热器之前让物料先通过振动筛,使物料中的块状或片状提前筛出来,避免堵塞;②结疤的原因是物料中混杂着一些湿空气,尤其是夏季湿度较大时,当通入低温循环水时,容易在板壁上结露,与物料结合形成结疤而黏附在传热板面上,所以在传热板的上部通一定量的干空气用于降低露点温度。

图2 冷却系统工艺流程

4 运行情况及存在的问题

2015年8月21日,该套粉体流换热器投入运行,总体运行情况比较理想。各工艺指标如下:进料温度60~70 ℃,出料温度约40 ℃,进水温度约30 ℃,出水温度35~40 ℃。从出料温度指标分析,可满足生产要求,并低于其他冷却设备。凉碱机连续运行15 d后,打开检修孔观察结疤情况,进料仓有少量块状和片状物料,传热板上无结疤。从运行情况看,料位控制系统使用较理想,进料量与出料量达到一致,能够保持满料位运行。

存在的问题:①振动筛筛网及筛壁上易形成块状或片状物料,随振动筛绞龙进入粉体流换热器堆积在进料仓,进而影响布料,堵塞传热板通道,需进一步解决;②进料仓容积偏小,在生产波动或振动电机故障时,容易在振动筛处发生溢料,可考虑在进料仓处加溢流管道副线,以便于操作稳定运行。

5 结语

粉体流换热器与原有流化床冷却器比较:①粉体流换热器工艺流程比较简单,其配套及附属设备少;②两者投资费用相当;③流化床冷却器所配的引风机和鼓风机的电机功率较大,总功率

为67 kW,而粉体流换热器的电机功率为3 kW,按全年运行时间8 000 h、电价0.3元/(kW·h)计,则每年可节省运行费用15.36万元;④与流化床冷却器相比,粉体流换热器噪音小、占地面积小、能耗低。因此,粉体流换热器具有高效节能、维护简单、操作方便等特点,是一种低成本、低能耗、粉尘污染小的新一代尿素冷却装置。

2016- 06- 06)