尿素系统工艺废热的回收利用

2016-12-10刘俊山

刘俊山

(河北正元化工工程设计有限公司河北石家庄050061)

尿素系统工艺废热的回收利用

刘俊山

(河北正元化工工程设计有限公司河北石家庄050061)

0 前言

目前,我国已成为全球最大的氮肥生产国,并且实现了氮肥自给,对农业增产、农民增收起到了重要作用;然而,氮肥工业是耗能大户,也是用水大户,我国氮肥工业面临着资源和环境的双重压力。因此,资源的高效利用和环境保护一直是氮肥工业的重要研究课题。近些年,国家对氮肥企业的优惠政策逐渐取消,工业用电价格上涨,化肥产品市场低迷,不降低消耗和生产成本,企业就不可能有发展的竞争力,应按照“减量化、再利用、资源化”的原则,切实使氮肥生产实现增长方式的根本转变,即按照循环经济的理念,走低投入、高产出、少排污、可循环的发展道路,才能提高氮肥生产的技术水平和经济效益。现就石家庄正元化肥有限公司(以下简称正元化肥公司)年产180 kt 合成氨和300 kt尿素装置高调水废热的回收利用项目进行讨论。

1 生产现状

正元化肥公司年产300 kt尿素装置生产过程中,高调水系统工艺废热用循环水冷却,同时该系统还有15 t/h蒸汽冷凝液以及部分富裕闪蒸汽利用冷却水冷却,这些余热如不加以利用将会造成能源的浪费。

合成氨生产过程中高品质的反应热通过工艺物料预热和副产蒸汽和热水的形式大部分回收利用,低品质的反应热大多企业用冷却水带走,此部分热量可寻找一种余热制冷技术——热水型溴化锂吸收式冷水机组回收利用,制得低温冷水,用于降低煤气压缩一段进口温度或代替部分氨冰机制冷负荷,以达到节能降耗的目的,能提高企业的市场竞争力。

2 余热废热制冷工作原理和特点

2.1 吸收式制冷的工作原理

溴化锂吸收式制冷是一种以热能为动力的制冷机。吸收式制冷能源利用范围广(余热、废热、排热),可大量节约能源。吸收式制冷比以电能为动力的冰机可明显节约电耗。在具有废气和废热水可利用的企业中,生产过程又需要低温时,推广此种技术有着重要的意义。因此,很适宜于合成氨、石油化工一类的生产企业使用。

溴化锂吸收式制冷是以蒸汽、燃气、燃油、热水等多种热源为动力,以水为制冷剂,溴化锂溶液为吸收剂,制取0 ℃以上的冷媒水或60 ℃以上的热水,用于生产工艺过程。其工作原理:基于溴化锂水溶液具有在常温下强烈吸收水蒸气,而在高温下又能将其所吸收的水分释放出来;同时,水在真空状态下蒸发时,具有较低蒸发温度的特性。

2.2 吸收式制冷的特点

(1)机组使用的主要能源有蒸汽、热水、燃油或燃气,耗电设备仅是机组附带的冷剂泵、溶液泵等,故耗电量很少。

(2)在热、电、冷联产系统中,在能量的梯级利用中充分利用了低位能量,使整个系统的能效提高至75%左右。

(3)在环保方面,溴化锂吸收式制冷机组大大优于电动冷水机组,水作为制冷剂,不存在对大气臭氧层的破坏。

(4)冷凝热量较大,故需要配置较大的冷却水泵和冷却塔。

(5)与电动冷水机组比较,溴化理吸收式制冷机组具有体积大、质量大、腐蚀性强、气密性要求高等特点。

3 尿素废热回收利用方案

3.1 尿素生产的工艺废热回收

现有尿素生产工艺中,利用高调水带走高压洗涤器的甲铵吸收冷凝产生的热量,经热水循环泵加压后去水冷却器,降温后返回高压洗涤器循环。工艺操作指标为:高调水流量205 m3/h,进、出高压洗涤器高调水温度分别为110 ℃和130 ℃。根据工艺操作指标,高压洗涤器的甲铵吸收冷凝产生17.16 GJ/h的热量。现生产工艺中,此部分热量利用尿素循环水带走,若循环水按温差8 ℃计,需压力为0.5 MPa的循环水流量在500 m3/h左右。

溴化锂吸收式制冷技术利用高压洗涤器的甲铵吸收冷凝产生17.16 GJ/h的热量作为溴化锂制冷的加热动力,节约了溴化锂制冷热源动力消耗,同时将尿素高调水的热量带走,又节约了该部分冷却需要的循环水,废热回收利用起到了双重节能降耗的效果。

3.2 冷量的合理利用

根据正元化肥公司的工艺特点和实际运行情况,需要利用冷水的地方较多:①夏季,可降低半水煤气压缩机一段进口温度,降低一段进口半水煤气中的含水量,提高压缩机的气体质量流量,可实现节能增产的效果;②冷却脱碳后净化气,可提高压缩机三段进口打气量,提高压缩效率;③冷却合成循环气,可降低进氨冷前合成循环气温度,并且可减少氨冰机的制冷负荷。合成氨生产中需要的冷量较大,溴化锂制冷技术方案产生的冷量约为12.56 GJ/h,主要用于降低氨合成系统氨冷前合成循环气温度,减少氨冰机的制冷负荷;夏季,可降低半水煤气压缩机一段进口温度,实现增产降耗。在生产中可根据生产实际情况将冷量合理分配利用,以实现节能、增产、降耗的效果。

3.3 设备选型

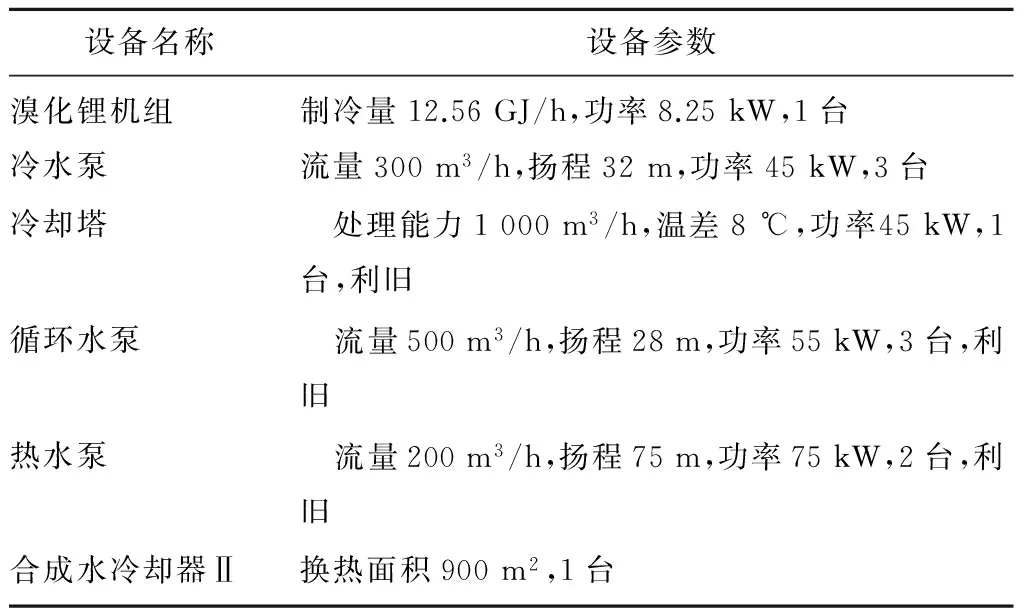

溴化锂废热制冷项目主要设备参数见表1。

表1 溴化锂废热制冷项目主要设备参数

溴化锂废热制冷项目综合能耗:溴化锂机组用循环水量为860 t/h,其每小时电耗为 155 kW·h;溴化锂机组、冷水泵、热水泵每小时用电173.25 kW·h;冷水取代氨冰机每小时用电1 100 kW·h;按8 ℃温差计,减少氨冰机和尿素用循环水量均为500 t/h,其每小时电耗均为90 kW·h。由此可见,本项目实施后,每小时节电951.75 kW·h,按电价0.42元/(kW·h)、年运行时间330 d、折标煤系数0.122 9 kg/(kW·h)计,则年节约用电7.54×106kW·h,折合标煤926.4 t,年节电费用约为316.6万元。本项目总投资550万元,即投资回收期为21个月。

4 结语

近几年合成氨市场价格低迷,给一些中、小型化肥企业带来了前所未有的生存压力。由于氨和尿素产品价格不稳定,市场竞争越来越激烈,提高产品质量、降低成本势在必行。本项目采用先进的工艺废热回收制冷技术,在符合国家推行的节能降耗、减少环境污染政策的同时,降低了产品的单位成本,提高了企业的市场竞争力。

2016- 05- 11)