线切割一次割出凸模和凹模的工艺研究

2016-12-08刘良瑞

刘良瑞,郭 胜

(黄冈职业技术学院,湖北 黄冈 438002)

线切割一次割出凸模和凹模的工艺研究

刘良瑞,郭 胜

(黄冈职业技术学院,湖北 黄冈 438002)

介绍了用线切割在同一块模板上一次切割出凸模和凹模的工艺方法及其注意事项.该工艺的实施可节约模具材料,提高模具装配质量,缩短模具制造周期,降低制造成本,在模具制造中值得推广应用.

线切割;一次切割工艺;凸模;凹模

我国冲压产品的模具费占产品成本的10%~30%[1]10,冲压模具有60%~70%的制造工作量是由数控电火花线切割机床承担,如何降低模具成本一直是工程技术人员面临的重要问题.凸模和凹模是冲压模具的主要工作零件,若采用传统的线切割加工工艺来制造,要用两块模板,且加工凹模中间型孔时被切割下来的部分又被当作废料,制造的周期长、成本高.为此,笔者对在同一块模板上一次切割出冲裁模的凸模和凹模的线切割工艺进行了探索和研究.

1 一次切割出凸模和凹模的工艺方法

采用电火花线一次切割出冲裁模的凸模和凹模工艺(以下简称“一次切割工艺”)时,要考虑如何保证凸模和凹模配合间隙[2]116.因受切割缝隙宽度的限制(“切割缝隙宽度”以下简称“切缝宽度”,用“F”表示,切缝宽度F等于电极丝直径加上双边放电间隙),要根据凸模和凹模间的单边配合间隙(凸模和凹模间的单边配合间隙用“c”表示)的大小采取不同的方法.

1.1 垂直切割法

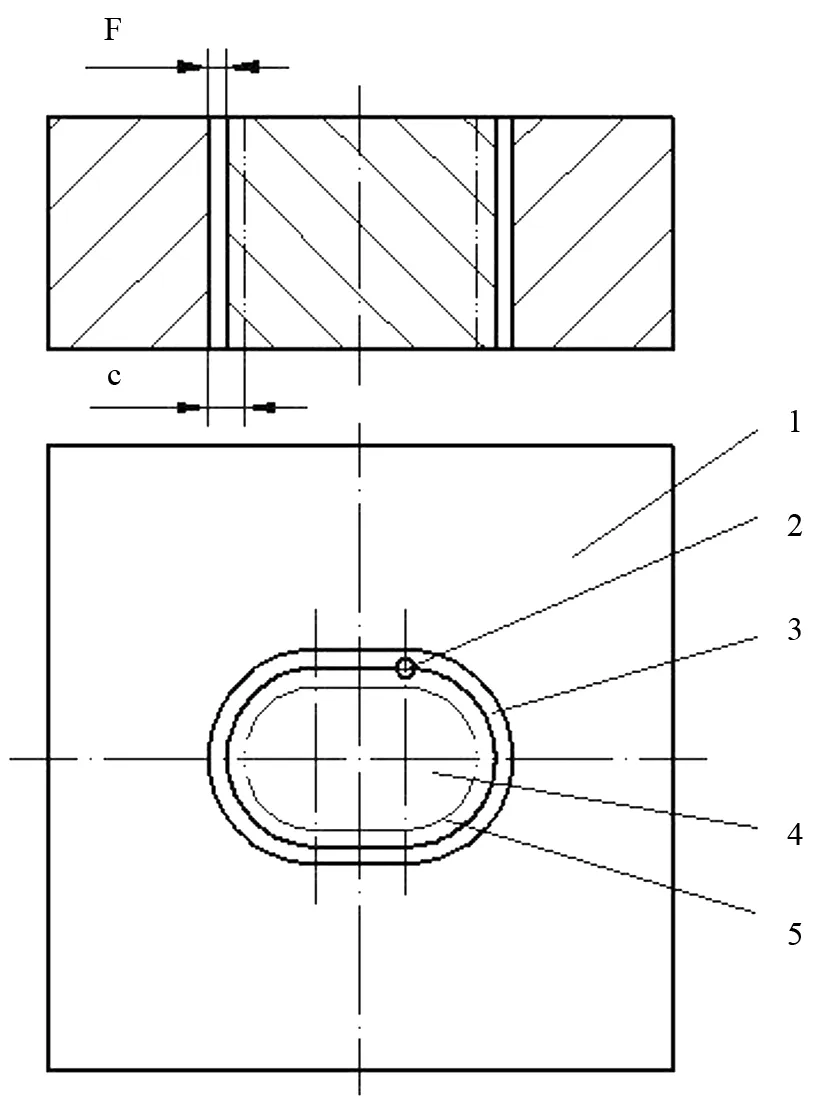

当凸模和凹模间的单边配合间隙c等于切缝宽度F时,采用垂直切割法一次割出凸模和凹模,如图1所示.

1—凹模 2—穿丝孔 3—切割后的缝隙 4—凸模图1 垂直切割法示意图

运用垂直切割法时,钼丝从穿丝孔穿入,先切割到间隙位置,然后按要求的轨迹进行轮廓加工,一次割出凸模和凹模,加工过程中钼丝始终垂直于工作台.穿丝孔打在将要成为凸模的那部分模板上,位置一般取在靠近直线与圆弧或直线与直线相交的地方,距刃口边缘的距离为3~8 mm,穿丝孔的孔径一般取φ1.5~φ3 mm.目前,线切割机床上常用钼丝的直径为0.08~0.2 mm,双边放电间隙为0.02 mm,切缝宽度F在0.1~0.22 mm之间,如果加工的凸模和凹模的单边配合间隙c在0.1~0.22 mm之间,运用此方法一次割出凸模和凹模只需要选用不同直径的钼丝即可.

这种方法加工出来的凸模上有一条宽度与单边配合间隙c相等的切缝,冲出来的零件在切缝处的毛刺高度与其他部位冲出来的毛刺高度大致相同、断面上有一条比切缝略宽而很浅的痕迹,但是,这不影响一般冲裁件的尺寸精度和断面粗糙度.

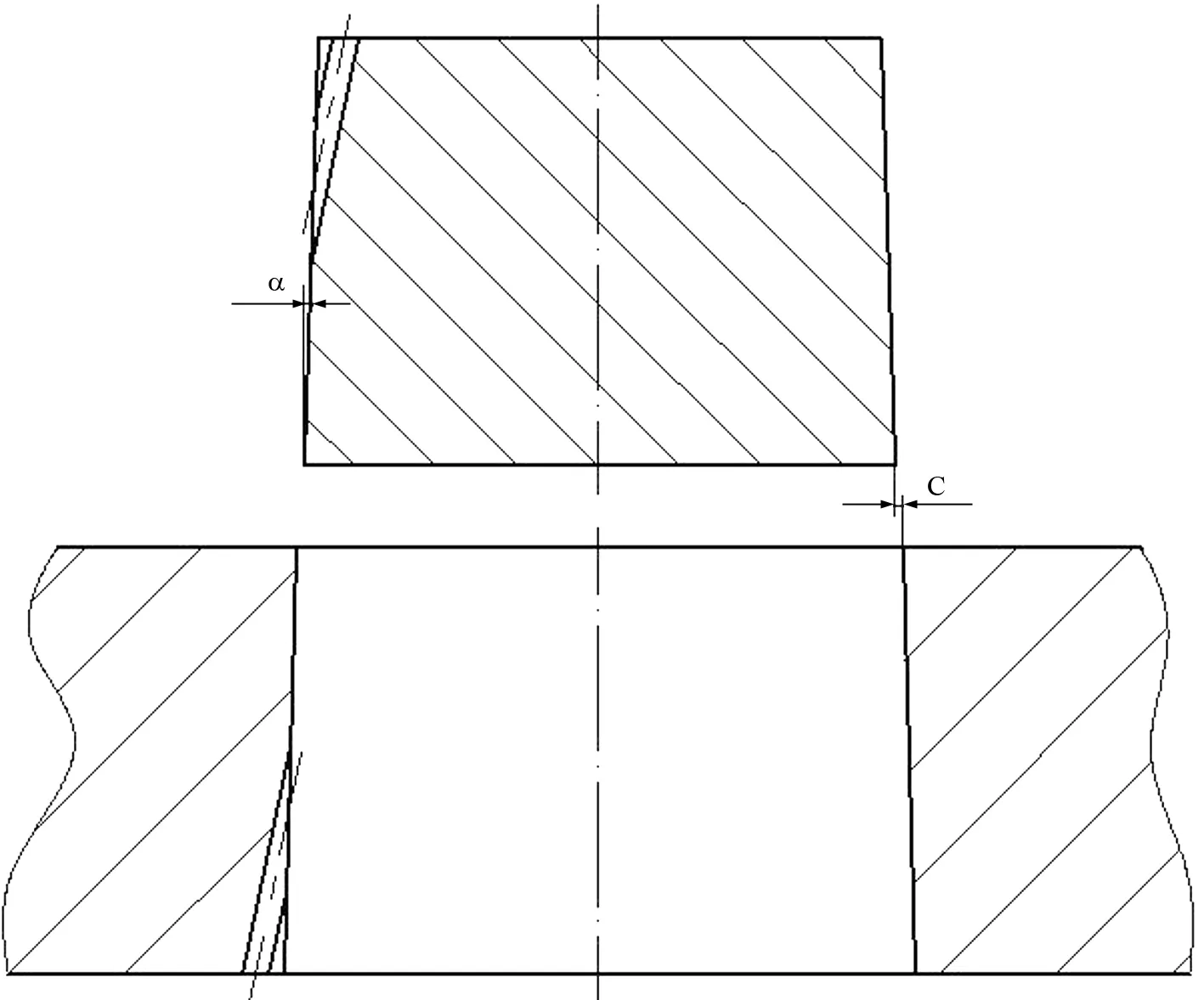

1.2 凸模修配法

当凸模和凹模间的单边配合间隙c大于切缝宽度F时,一次割出的凸模和凹模的单边配合间隙不符合设计要求,需要通过修配凸模来保证配合间隙,这种方法称为“凸模修配法”,如图2所示.

1—凹模 2—穿丝孔 3—切割后的缝隙 4—凸模 5—凸模磨削后的轮廓图2 凸模修配法示意图

如果凸模和凹模的单边配合间隙c>0.22 mm时,则运用凸模修配法切割凸模和凹模.切割前,先采用激光打孔技术在模板的凸模和凹模间隙位置上打穿丝孔,然后穿入钼丝,切割时首先保证凹模刃口尺寸的设计要求,再按要求的轨迹进行轮廓加工,将凹模和凸模一起切割出来.最后,根据凹模刃口的实测尺寸,对凸模进行磨削加工,以保证凸模和凹模间的配合间隙符合设计要求.该方法的穿丝孔孔径取值很关键,孔径既要小于凸模和凹模的单边配合间隙c,又要保证凸模进行磨削加工后能去掉打穿丝孔时在其表面留下的痕迹.

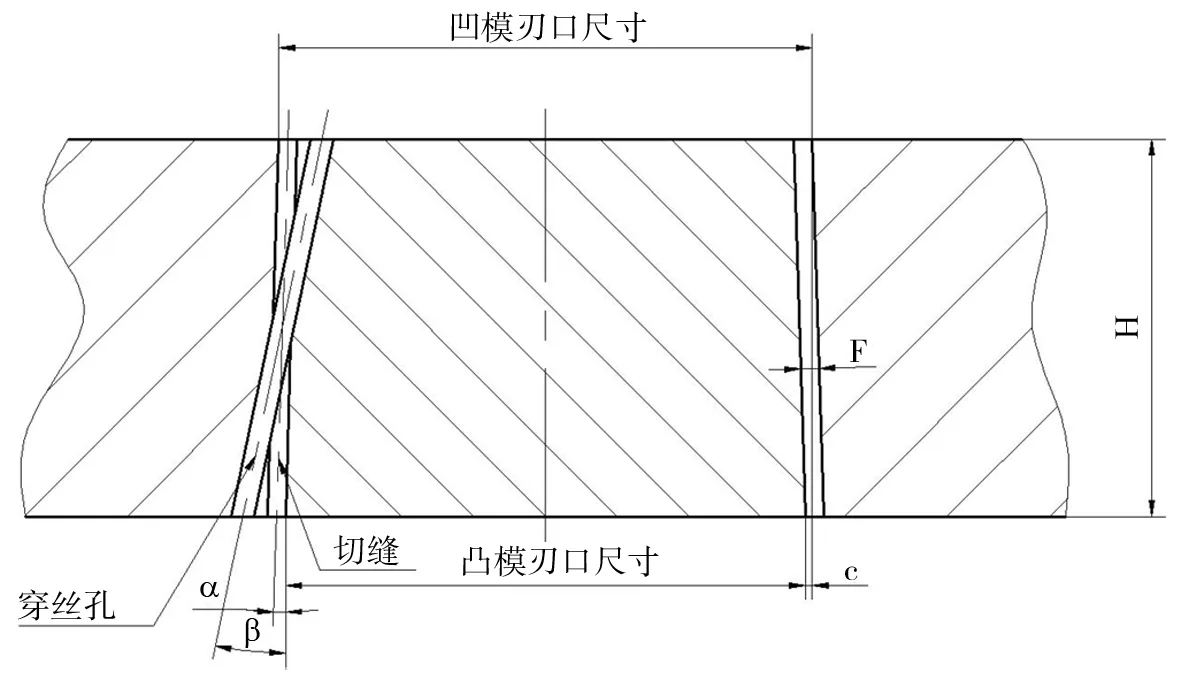

1.3 锥度切割法

当凸模和凹模间的单边配合间隙c小于切缝宽度F时,利用线切割机床上的锥度切割装置将凸模、凹模同时割成一定的锥度,凸模的大端与凹模的小端相配就可以得到相应的配合间隙,这种方法称为“锥度切割法”,如图3所示.

图3 锥度切割法示意图

采用此方法时,预先在模板上的起始加工位置打一个倾斜角度为β的穿丝孔(孔径小于φ1为宜),然后从孔中穿过钼丝,使其从倾斜状态开始加工,同时通过锥度切割装置将钼丝由预斜角β逐渐变换为切割模具零件所需要的倾斜角α状态,当钼丝到达模具零件轮廓位置后,按α沿要求的轨迹进行轮廓加工,将凸模、凹模一次切割出来.当要加工不同单边配合间隙c的凸模和凹模时,只需改变角度α即可,如图4所示.

图4 锥度切割法切割出的凸模和凹模

1.3.1 预斜角β的确定

加工前需将机床锥度丝架倾斜至与穿丝孔一致的角度β,穿好钼丝.β角要根据机床的“最大切割锥度”这一技术参数进行选取,β角的大小既要保证凸模、凹模间合理的配合间隙,又要保证凸模、凹模刃口部分没有切缝,一般取β=5°[3]70-71,也可按下面的方法进行计算.

设钼丝由预斜角β状态变换为切割模具零件所需要的倾斜角α状态的交汇点A处于模板厚度一半的位置,穿丝孔位到起割点的距离(即切入线长度)为S,如图5所示.

图5 预斜角β计算图

在△ABC中,AB=H/(2 cosα),BC=S,∠BAC=β-α,∠BCA=90°-β

由正弦定理可得,AB/Sin∠BCA=BC/Sin∠BAC,即:

H/[2 cosαSin(90°-β)]=S/Sin(β-α)

则β=arctan[(2S+Htanα)/ H]

式中:S——切入线长度;

H——模板厚度;

α——切割模具零件所需要的倾斜角.

1.3.2 倾斜角α的计算

加工时是按α角沿要求的轨迹将凸模、凹模一次切割出来的,α主要与模板厚度、钼丝直径、放电间隙及模具配合间隙有关,其大小需要进行计算.

由图3可知:tanα=(F/cosα-c)/H

而F=d+2δ,由于α一般为0.25°~0.5°[4]87,cosα≈1,所以,可将式(1)简化为:

tanα≈(d+2δ-c)/H

则α≈arctan[(d+2δ-c)/H]

式中:F——切缝宽度;

c——凸、凹模间的单边配合间隙;

H——模板厚度;

d——钼丝直径;

δ——单边放电间隙,为0.01mm.

该方法加工的凸模和凹模刃口都有一定的锥度,冲裁时凹模漏料通畅、强度好,刃口修磨后刃口径向尺寸略有变化,不影响一般冲裁件的尺寸精度.

2 一次切割工艺实施的优点及其注意事项

2.1 优点

1)在凸模和凹模的加工中, 实施一次切割工艺,可节约大量的工时和昂贵的模具材料, 缩短了模具制造周期、降低了模具制造成本.

2)一次切割出来的凸模和凹模的配合间隙是均匀一致的,不受机床累积误差的影响,也不受电极丝电腐蚀损耗的影响, 极大地提高了模具的配合精度,对于形状复杂的零件效果尤其显著.

2.2 注意事项

1)因凸模和凹模是在一块模板上切割, 模板材料不宜选用低淬透性冷作模具钢,如T10A、T12A、Cr2等,要选用淬透性好的冷作模具钢,如9Mn2V、CrWMn、Cr12、Cr12MoV等.

2)一次切割出来的凸模和凹模是等高的,为了增加凸模的高度,要适当增加凹模的厚度,厚度一般取28~35 mm,也可在凸模上加凸模固定板来增大凸模高度.在同一幅模具中,当小凸模较多时,按最薄的凹模厚度设计,利用线切割卸料板中的残料作小垫板垫高大凸模,另外用厚的板料线切割小凸模[5]42-43.

3 结语

在模具制造中,实施一次切割工艺加工出来的凸模和凹模,经生产实践的检验,完全能满足生产上的要求.该工艺充分发挥了数控线切割技术加工模具的优势,提高了模具装配质量,缩短了模具制造周期,降低了模具制造成本,在经济、技术上均具有一定的实用价值,值得推广应用.

[1] 程培源.模具寿命与材料[M].北京:机械工业出版社,2013.

[2] 刘良瑞.模具制造工艺学[M].长沙:国防科技大学出版社,2013.

[3] 谭海林.高速走丝电火花线切割加工模具操作技巧[J].电加工与模具,2006(Z1).

[4] 周松兵.冲压工艺及模具结构[M].北京:机械工业出版社,2012.

[5] 黄觉民.线切割加工与凹凸模设计[J].锻压技术,1994(01).

[责任编辑 梧桐雨]

2016-05-03

黄冈职业技术学院科学研究计划项目“线切割一次割出凸模和凹模的工艺研究”(项目编号:2015C2022115)

刘良瑞(1968- ),男,湖北麻城人,黄冈职业技术学院副教授,主要从事模具设计和制造研究。

1671-8127(2016)05-0071-04

TG48

A