变位斜齿轮的逆向设计

2016-12-08曹维关崴宋敏袁小星张新亮

曹维,关崴,宋敏,袁小星,张新亮

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

设计研究

变位斜齿轮的逆向设计

曹维,关崴,宋敏,袁小星,张新亮

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

文章根据渐开线齿轮几何学的基本原理,在总结实际工作经验的基础上,提出了一种简捷实用的齿轮逆向设计方法,该法基于公法线长度,特别是量球跨距的精确测量,结合工程计算软件Mathcad,直接准确地确定被测齿轮副的模数、压力角、螺旋角、变位系数等基本参数。该法所用工具简单,测量精度高,实现简便,是一种实用的齿轮设计方法。

本方法也适用于渐开线花键的逆向设计。

齿轮;测量;逆向;螺旋角;变位系数

10.16638/j.cnki.1671-7988.2016.11.009

CLC NO.: U463 Document Code: A Article ID: 1671-7988(2016)11-20-05

前言

斜齿轮是由齿数、模数、压力角、螺旋角、变位系数等参数所组成的几何体。齿轮的种类繁多,形状复杂,且参数众多。对于未知齿轮,在没有图纸资料的情况下,唯一能容易确定的是齿数,其它参数都是未知量,且各参数之间并不独立,而是相互关联的。随着国内汽车市场的快速发展,汽车变速器中,引进的高水平齿轮箱越来越多,但各国所执行的标准不同,且汽车齿轮箱中多采用非标准齿轮,这又给齿轮测绘仿制带来了新的难度。

齿轮的逆向设计,实际上就是齿轮的测绘仿制,既对未知齿轮实物的原设计参数进行反求,得到参数符合要求的工作图并交付加工,主要包括测量计算两部分工作。以下对齿轮几何参数的测量与齿轮基本参数的推算两部分工作进行介绍。

1、齿轮几何参数的测量

需要测量的几何要素见表1(以某汽车6速手动变速器1挡齿轮为例)。

表1 齿轮几何要素测量项目

1.1齿数z和齿宽b

被测齿轮的齿数z1和z2可直接数出,齿宽b1和b2可用游标卡尺测量。

1.2齿顶圆直径da和齿根圆直径df

当被测齿轮的齿数为偶数时,直接用游标卡尺或千分尺测量齿顶圆直径da1和da2,在不同的径向方位上测量几组数据,取平均值。同样可测量齿根圆直径df1和df2。

当被测齿轮的齿数为奇数时,不能直接测量齿顶圆直径和齿根圆直径,可按图1中所示,先测出的H、h和e值,通过式(1)和式(2)计算求得齿顶圆直径和齿根圆直径。

图1 齿顶圆测量方法(奇数齿)

1.3公法线长度W

可用公法线千分尺或高精度游标卡尺测出跨k个齿和跨k+1个齿的齿公法线长度Wk和Wk+1(k为跨测齿数),测量方法如图2所示。

依据渐开线性质,理论上卡尺在任何位置测得的公法线长度均相等,但实际测量时,以齿中部分度圆附近测得的尺寸精度最高。因此,测量时应尽可能使千分尺或卡尺切于齿中部分度圆附近,避免接触齿尖或齿根圆角。测量时,如切点偏高,可减少跨测齿数k;相反,如切点偏低,可增加跨测齿数k。

在环周不同的位置上多测几组Wk和Wk+1数据,分别取平均值。

图2 A跨k齿公法线测量

图2 B跨k+1齿公法线测量

1.4量球跨距M

量球跨距是间接检测齿厚时一种既方便又精确的方法,这种方法比用齿厚卡尺测量精确。不受待测齿轮变位系数未知的影响,特别对于无法测量公法线长度的窄斜齿轮更加实用。本方法中选用两组直径不同的量球dp1和dp2,小齿轮得到两组对应的量球跨距值M11和M12,用于后面介绍的超越方程式的求解;大齿轮选合适直径的量球测一组量球跨距值M2。大、小齿轮测量时在不同的径向方位上测量几组数据,分别取平均值。

球头千分尺和游标卡尺测量量球(棒)跨距示意图见图3。

图3 A球头千分尺测量量球跨距

图3 B游标卡尺测量量棒跨距

1.5啮合中心距aw

齿轮副的啮合中心距aw即实际工作中心距离,通常是从变速器壳体上测量支撑轴承孔的距离直接得到。中心距的测量比较关键,其测量精度将直接影响齿轮副侧隙的确定,所以测量时要力求准确。建议在三坐标测量仪上测量,操作方便,测量精度高。

2、齿轮基本参数的推算

表1中的齿轮几何要素测量数值测量完成后,即可进行齿轮基本参数的反求计算,也称为逆向还原计算。

2.1基圆法向齿距pbn的求解

由渐开线性质可知,基圆法向齿距pbn在数值上等于法向啮合齿距pen。法向啮合齿距是齿轮上相邻两齿同侧渐开线之间的垂直距离,所以基圆法向齿距pbn的求解,通过测量相邻齿数的公法线长度差,是最常用最简便的方法。但公法线长度测量精度受齿轮结构和测量人员熟练程度影响较大,所以精度不高。计算结果本文中作为求解方程的初始输入值。

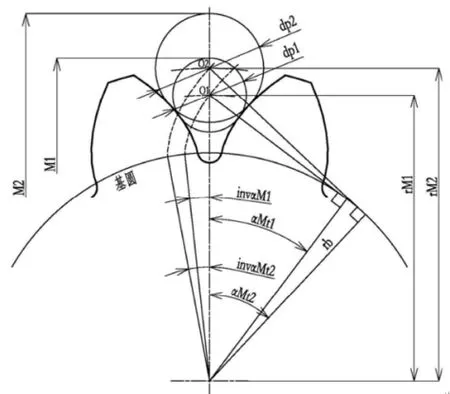

本文中小齿轮的量球跨距,选用了两组直径不同的量球dp1和dp2,从而得到两组对应的量球跨距值M11和M12,两组量球跨距几何关系如图4所示;

图4 两组量球跨距几何关系

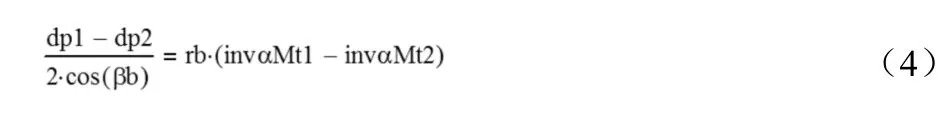

图4中,在基圆上引出两条假想渐开线,使之分别通过量球的中心O1和O2。可以看出,量球半径相当于其绕在基圆上的一段弧,因此有方程:

式中:αMt1、αMt2分别为量球中心处的端面压力角,βb为基圆螺旋角。

另外,斜齿轮公法线长度:量球跨距测量计算中:(5)、(6)式联立得:又有:

式(7)式(8)代入式(4)得公法线长度与两组量球跨距的关系式:

上式(9)即含有pbn的超越方程式,用MathCAD中root函数可方便求解出pbn。

由表1中实例数据计算解得pbn=7.0854。

2.2确定模数mn和压力角αn

齿轮分度圆的模数和压力角已经标准化与系列化, 但由于对舒适性要求较高,汽车变速箱中为了提高齿轮的啮合质量,多采用非标准齿轮。其分度圆压力角根据不同挡位,通常采用14.5°,15°,16°,17.5°,18°,18.5°,20°,21°,22°,22.5°,25°等。

由式(10)可知,基圆法向齿距pbn仅取决于模数mn和压力角αn,因此,在MathCAD中将汽车变速器常用的压力角列出,对应的模数即可直观显示。

齿轮正确啮合条件是法向齿距相等,即pn1=pn2,模数和压力角在测量时无法直接单独确定,需通过计算、比较判断才能合理确定。选取齿轮模数,要保证齿轮有足够的强度,同时兼顾对噪声和质量的影响。优先选用符合国家标准GB/T 1357-2008的规定的模数,汽车变速器由于挡位较多,非标齿轮比较普遍,但模数的选取一般小数点后不多于三位。结合挡位特点容易看出,实例中被测齿轮的模数和压力角优先选择:mn=2.4,αn=20°。

2.3分度圆螺旋角β的确定

在3.1中pbn及3.2中αn确定以后,又有基圆螺旋角β b=asin(sin(β)·cos(αn)),代入式(4)中可得,下式(9)

由表1中实例数据计算得β=27.83°,圆整取β=28°。

2.4变位形式的判别及实际加工变位系数xE的确定

当啮合中心距aw等于标准中心距a时,说明该齿轮副为非变位齿轮或高度变位齿轮;当啮合中心距aw不等于标准中心距a时,说明该齿轮副为角度变位齿轮。汽车变速器挡位较多,含有多个齿轮副,但中心距固定,所以一般采用可以配凑中心距的角度变位。

齿轮副实际加工变位系数:

由表1中实例数据计算得:xE1= 0.3898,xE2= -0.2770。

不同公司的图纸资料中的齿轮参数表,关于齿轮变位系数的表示方法不一,有的给出无侧隙啮合变位系数,有的给出实际加工变位系数,也有的直接给出分度圆法向齿厚。若要求出无侧隙啮合变位系数,一般按平均分配法将齿厚减薄量还原即可得到。

2.5 啮合侧隙的确定

齿轮副侧隙,是齿厚公差、中心距变动和轮齿几何形状偏差的影响之和。齿轮侧隙分为圆周侧隙jwt、法向侧隙jbn和径向侧隙jr。相互之间的关系如图 5 所示。

图5 斜齿轮的侧隙

齿轮副的法向(啮合)侧隙:

由表1中实例数据计算得jbn= 0.1340。

由式(15)、(16)可分别计算出圆周侧隙jwt和径向侧隙jr。

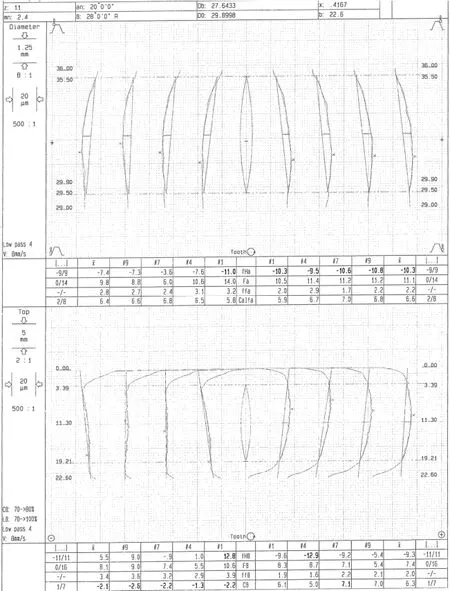

3、测量验证

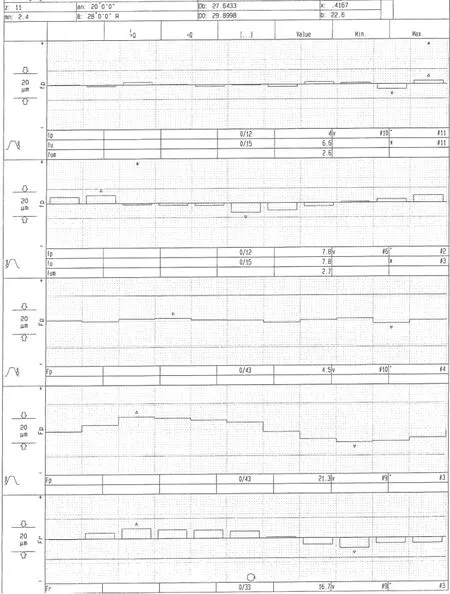

将实例齿轮副放到WENZEL齿轮仪上检查, 分别用前述所得模数、压力角、螺旋角、变位系数、齿顶圆直径、齿根圆直径圆整后作为已知条件输入测量。齿轮测量线图如下:

图6 小齿轮图形齿向线图

图7 小齿轮齿距偏差

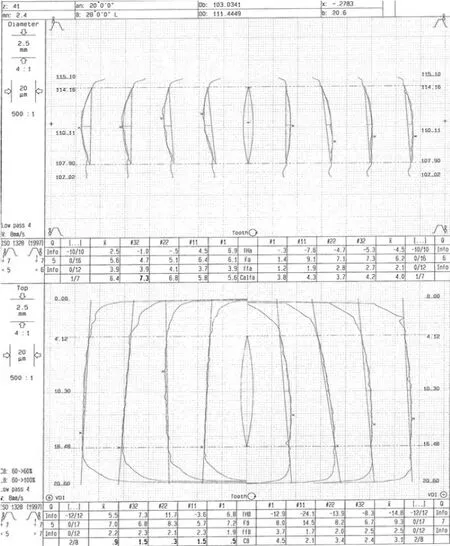

大齿轮测量图形如下:

图8 大齿轮图形齿向线图

图9 大齿轮齿距偏差

测量结果显示,前述所得基本参数基本与实物比较吻合,实例小齿轮存在较大鼓形量,这更说明测量公法线长度和量球跨距时,使测量点位于齿中部分度圆附近的重要性。

至此,实例齿轮副基本参数可以确定,见表2。

表2 齿轮副设计基本参数

4、结论

齿轮几何参数的测量是齿轮逆向设计的关键工作,是后续计算工作的前提,特别是对于量球跨距等关键几何参数,应力求准确,以便为其它参数的确定提供条件。

本文介绍的方法在基本参数的确定中,以量球跨距为基础进行推算,量球跨距是控制分度圆齿厚的参数,计算精度高,避免了采用制造精度较低的齿顶圆直径确定其他参数时误差偏大的问题。通过在变速器设计工作中的实践证明,本文介绍的的方法具有较高的应用价值。同时,本方法也适用于渐开线花键的逆向设计。

由于研究对象存在制造误差等因素,使得我们的测量结果不可避免地存在偏差。实际测量时,即使测量数据足够精准,也仅仅是一个数值,而尺寸的设计公差及其他工艺技术参数的获得则要求设计人员具备更多的专业知识及相关工作经验。必要时,可用其他不同的方法进行比较修正。

由于作者水平和经验等原因,文中难免有不足之处,恳切希望同行提出宝贵的完善意见。

[1]齿轮手册编委会.齿轮手册[M],机械工业出版.2004,02.

[2]胡丽华,郎全栋.汽车齿轮与花健侧绘[M].人民交通出版社.1987, 02.

[3]唐启昌,孙庆华.齿轮测量[M].中国计量出版.1988,06.

[4]张展.斜齿轮螺旋角的9种测定方法[J].机械工人(冷加工),1999年(10).

[5]Sagar Jadhav, Amit Sandooja.Analytical Approach to Gear Engineering(Spur and Helical) [J]. 2012,01.

[6]BS ISO 21771:2007.Gears - Cylindrical involute gears and gear pairs - Concepts and geometry [S].

Reverse design of modified helical gear

Cao Wei, Guan Wai, Song Min, Yuan Xiaoxing, Zhang Xinliang (Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd, Heilongjiang Harbin 150060)

This article is based on the basic principles of the involute gear geometry, summarizing practical experience on the basis of mapping work, we propose a simple and practical gear reverse design method based on the span length, in particular the precision measurement of dimension over balls, combined with engineering calculation software Mathcad, accurately determine gears modulus, pressure angle, helix angle, profile shift coefficient. It is a practical design method of gear, with simple tools, high measurement precision, simple and convenient.

The method does also apply to involute spline reverse design.

Gear; Measurement; Reverse; Helix angle; Profile shift coefficient

U463

A

1671-7988(2016)11-20-05

曹维(1980-),男,高级工程师,就职于哈尔滨东安汽车发动机制造有限公司技术中心,研究方向:汽车变速器设计。