二滩水电站4号机转轮上止漏环形变原因分析及止漏环更换工艺

2016-12-07邵建林

邵建林,谢 林,廖 润

二滩水电站4号机转轮上止漏环形变原因分析及止漏环更换工艺

邵建林,谢 林,廖 润

(二滩水力发电厂,四川攀枝花617000)

止漏环的作用是减小水轮机容积损失,保护转轮上冠、下环免遭磨损。2014年度4号机检修期间发现上止漏环间隙变小,转轮上止漏环严重刮伤。上止漏环间隙变小,转轮上止漏环与顶盖止漏环发生刮擦的原因是转轮上止漏环发生了形变。本文分析了止漏环发生形变的原因,并介绍了止漏环更换热套工艺。

止漏环;形变;热套

0 前言

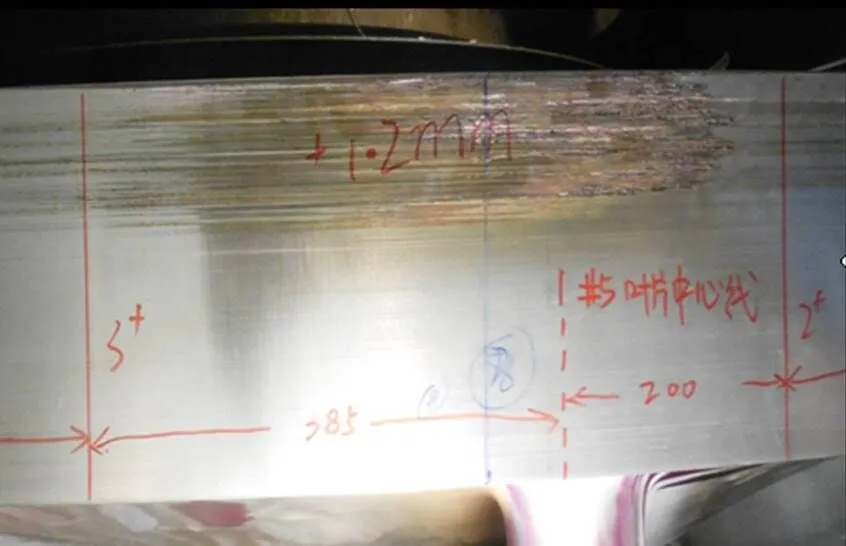

二滩水电站装有6台由某公司设计的 550MW混流式水轮发电机组。机组转速为142.9r/min,额定水头165m。上止漏环设计间隙1.2~1.6mm。在对4号机大修时对顶盖止漏环、底环止漏环、转轮下止漏环进行了整体更换,唯独转轮上止漏环未进行更换。2014年度4号机检修期间,测量水轮机上止漏环间隙时发现局部测点间隙过小,最小值为0.10mm,远小于标准值1.2~1.6mm,同时发现4号机泄水锥已掉落。将顶盖顶起后检查发现,4号机顶盖止漏环垂直内表面上半部分有周向划痕,划痕覆盖整个圆周,环带高度约为100mm;转轮上止漏环垂直外表面上半部分有7处断续的周向划痕(如图1所示),其弧长在255~1210mm之间,高度约为100mm。对转轮上止漏环进行盘车检查,发现7处划伤处与同侧下部相比,出现凸出形变,最大凸出量约为1.2mm。该现象在国内十分罕见。

1 转轮上止漏环发生形变原因分析

4号机检修期间对转轮上止漏环及顶盖止漏环进

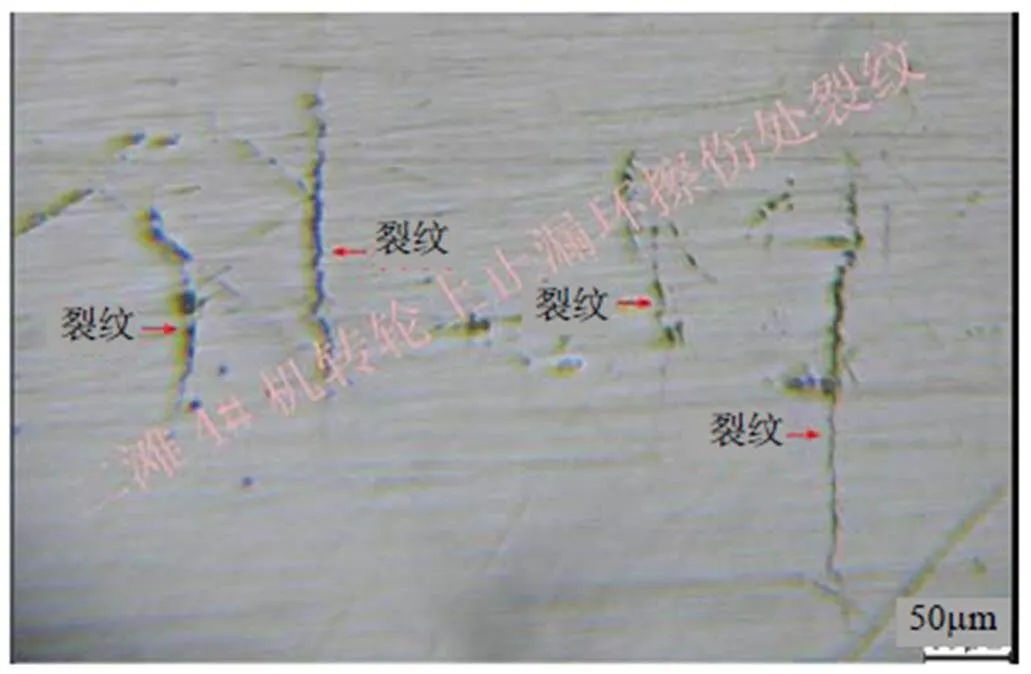

行了PT和UT探伤检查,止漏环本体及焊缝部位均未见裂纹及其它有害缺陷,之后邀请某电机厂的专家对转轮上止漏环进行了金相试验,发现划痕处金相组织发生变化和细小裂纹(如图2所示),裂纹方向与划痕方向呈垂直分布,经打磨处理后,细小裂纹消除,组织趋于正常。分析认为转轮上止漏环发生凸出形变是止漏环碰撞产生形变和压力脉动产生形变的叠加。

图1 转轮上止漏环划痕照片

1.1 转轮上止漏环与顶盖固定止漏环碰撞产生形变[3,4]

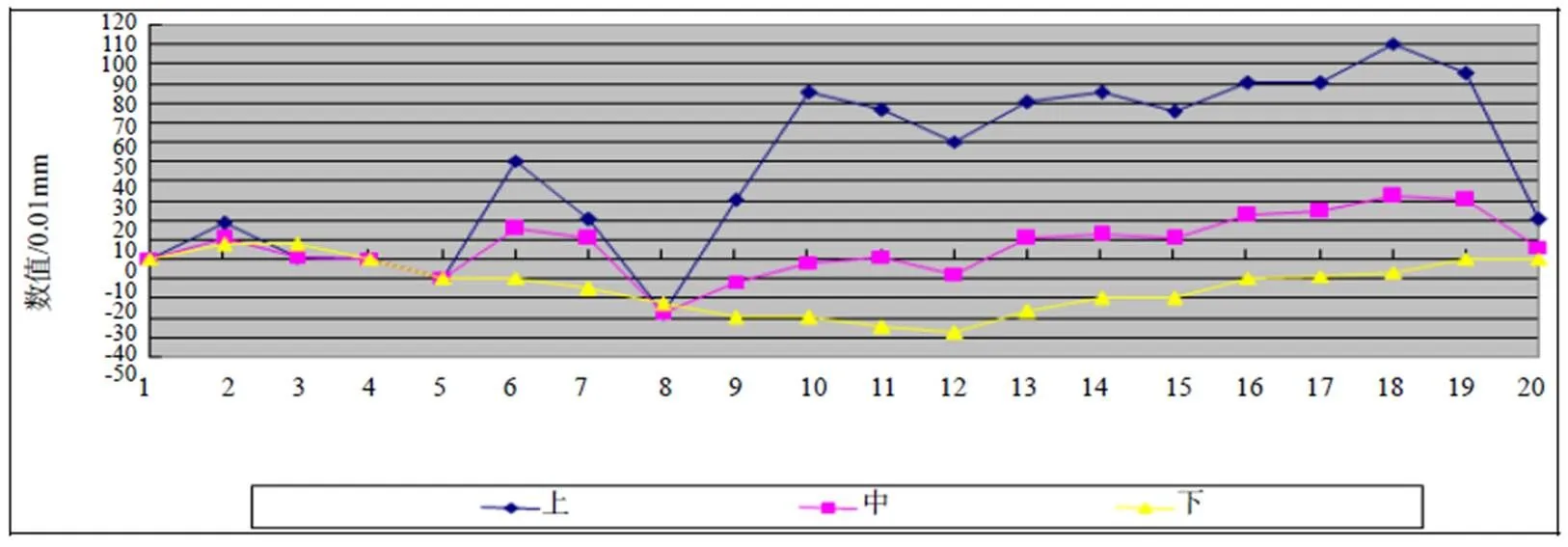

采集2013年1月至12月4号机水导摆度数据并绘制成曲线图,发现8月水导摆度动急剧变大,9月开始快速下降,11月趋于稳定(如图3所示)。

图2 转轮上止漏环金相试验照片

4号机检修时发现泄水锥已掉落,泄水锥把合螺栓部分掉落、部分断裂,断裂的螺栓残留在转轮上。泄水锥部分把合螺栓松动掉落,造成转轮产生极大的质量不平衡。机组运行过程中,由质量不平衡引起的离心力使水导摆度变大,水导摆度变大使止漏环间隙变得不均匀,由于间隙不均匀,间隙内的水压也不均匀,从而使转轮受到偏心水推力的作用,偏心水推力的方向与摆度方向一致,形成负阻尼情况,最终激发成自激振动[2,6]。

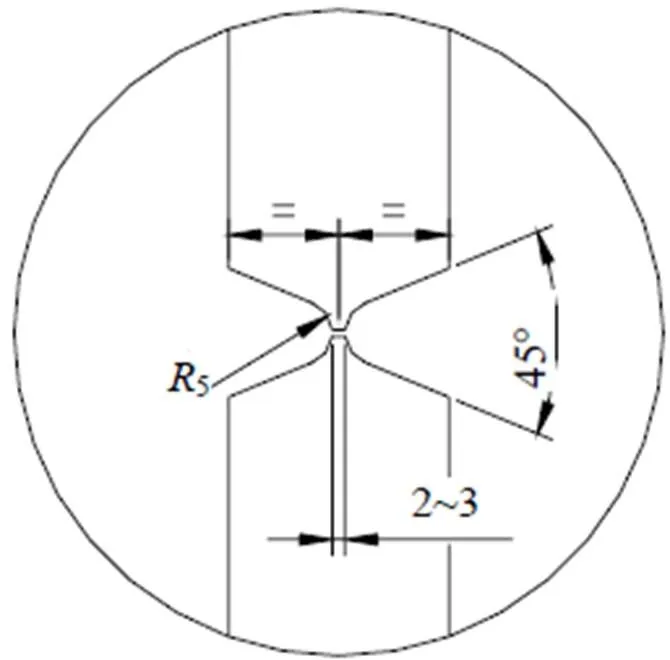

自激振动使转轮摆度急剧变大,从而使转轮上止漏环碰撞顶盖止漏环。顶盖止漏环是整体冷套,止漏环与顶盖本体贴合紧密,转轮上止漏环是分瓣组装,止漏环与转轮上冠本体间存在微小间隙,因此顶盖止漏环的承载力高于转轮上止漏环,并且顶盖止漏环的硬度大于转轮上止漏环,转轮上止漏环与顶盖止漏环频繁碰撞后,顶盖止漏环表面发生轻微划痕,转轮上止漏环局部产生形变,止漏环发生形变部位上部凸出,下部凹陷(如图4所示)。

1.2 水力脉动使转轮上止漏环脱空部位产生形变

拆除转轮上止漏环时发现止漏环已严重脱空,脱空部位积满了淤泥。二滩转轮为分瓣现场组合拼装焊接而成,上冠采用卡栓加热卡紧结构,焊接处理段与把合处理段过渡部分存在较大的残应力。机组运行过程中应力不断释放,最终使上冠组合面发生约0.7mm的错位,该错位加剧了止漏环的脱空,压力水流从上冠组合面进入止漏环与转轮上冠本体间的缝隙。水力脉动和机械振动的共同作用,使止漏环脱空部位产生形变。

碰撞产生的止漏环形变叠加水力脉动产生的止漏环形变,使转轮上止漏环产生最大约1.2mm的凸出形变。

图3 水导摆度曲线图

图4 转轮上止漏环圆度测量折线图

2 止漏环更换工艺

止漏环更换流程如图5所示,包括尺寸测量、止漏环拼焊、止漏环热套、止漏环车削加工等多道工序,需要质检工、焊工、装配工、车削工等多工种人员配合完成。焊缝收缩量、止漏环过盈量、止漏环尺寸加工量的控制是工作中的难点。

图5 止漏环更换流程图

2.1 旧止漏环拆除

(1)车床组装完毕后,将转轮吊至车床上,以转轮上法兰面为基准将转轮水平调整至0.02mm/m。

(2)刨除止漏环焊缝

止漏环环焊缝刨除前,原止漏环与转轮本体贴合程度未知,上、下环焊缝的束缚解除后,可能造成止漏环在刚性弹力作用下瞬时脱离转轮发生坠落。故刨除止漏环焊缝时,先刨除止漏环的组合焊缝,再刨除止漏环的下环焊缝,最后刨除止漏环上环焊缝(刨除上环焊缝前先在止漏环上焊好吊耳,用钢丝绳与桥机可靠连接,防止止漏环意外坠落),刨除旧止漏环时,不得损伤转轮上冠本体。

2.2 转轮上冠本体加工

(1)以转轮上法兰面止口为基准调整车床,将转轮与车床旋转中心同心度调整至0.05mm以内、平行度调整至0.10mm以内。转轮与车床的同心度和水平度是精确加工转轮本体、止漏环的关键,一定要严格把控。

(2)测量转轮上冠本体的圆度,若上冠本体存在较大椭圆度,则以上冠本体建圆为基准对上冠本体进行车削加工,同时对转轮上冠本体底部台阶进行修复处理。

(3)转轮上冠本体加工完毕后,用π尺测量转轮上冠本体直径。

(4)将转轮上冠本体上、下端面分别打磨出16×45°、8×45°的坡口,以便于后期止漏环更换后对上下环缝进行缝焊处理。

2.3 新止漏环安装[7]

(1)止漏环清扫干净后,对止漏环表面做PT探伤和硬度检测,确认止漏环无缺陷且硬度合格。

(2)止漏环组装、调平[5]。

1)止漏环合缝面坡口清扫干净后,拼装止漏环,拧紧合缝面限位块把合螺栓。

2)测量止漏环外径1。止漏环理论计算值2=+2/π-+2,其中为转轮上冠本体直径,=1.0~1.5mm为止漏环焊接时单边焊缝在周长方向上的收缩量(焊缝收缩量的选取需考虑焊接方法、应力消除程度、止漏环厚度等多种因素,需由经验丰富的焊接工程师选定),B2.0~2.3mm为热套过盈量,根据止漏环厚度、直径、高度确定,为止漏环厚度的平均值(取12组数据求平均值)。

3)止漏环在周长方向上需切割的长度=1-2。止漏环多余部分切除后,如图6所示重新打磨焊接坡口。

图6 重新打磨焊接坡口

4)重新拼装止漏环,将支撑止漏环的千斤顶(不少于8个)顶部用水准仪调平,将止漏环吊至千斤顶上,检查止漏环下端面与千斤顶顶部之间的间隙,用水准仪测量检查止漏环上端面水平情况,检查止漏环合缝面内、外柱面的弧度,测量止漏环合缝面外柱面上、中、下三处的直径。上述检查、测量结果均合格后,即可进行止漏环拼焊。

(3)止漏环拼焊

采用热输入量相对较小的半自动气体保护焊对止漏环进行拼焊。首先在止漏环两条合缝面的上端面和下端面焊接4块搭接板(材质最好与止漏环一致,可从旧止漏环上割取),用于固定止漏环的装配尺寸并用作焊接时的引、熄弧板。焊接采用分段对称、交错焊,除打底层外分段施焊的相接段首必须与上段段尾焊缝相压,相压长度应大于10mm(每段段尾应预先打磨至少5mm长的斜坡过渡)。焊前用乙炔枪将需焊接部位预热至80℃左右。焊接过程中要严格控制止漏环的焊缝收缩量,用线型样板检查止漏环焊接处的内圆弧度,根据弧度变形情况调整焊接顺序。焊接温度控制在200℃以下。每层焊接完毕后必须用风铲锤击焊缝,清除焊渣并消除焊接应力,每个焊层均要求做PT探伤检查,检查应无夹渣、气孔及裂纹等焊接缺陷。焊缝焊接完成后需及时进行消氢处理(焊缝温度尚未冷却至100℃以下时,加温至150℃~260℃,保温2h,然后覆盖保温材料让其自然冷却)。

内、外焊缝表面打磨光滑、平整,经PT探伤合格,表面型线符合弧度要求后,重新测量止漏环外径3,校核=3--2应满足过盈量2.0~2.3mm的要求,否则必须重新拼焊止漏环。再次测量止漏环下端面与千斤顶顶部之间的间隙及止漏环上端面的水平,均应满足要求。

图7 止漏环装配示意图

(4)止漏环热套[1]

1)止漏环外侧均布焊接4个临时吊耳,供止漏环热套时吊装用。

2)去除止漏环内表面高点并清洁干净。

3)利用专用工具(用端部安装有螺旋千斤顶的钢管制作成“十”型支架)将止漏环圆度调整至合格(10mm以内),方便套装。

4)利用角钢(140mm×140mm×12mm,材质Q235)制作止漏环吊装专用吊梁,专用吊梁配合4个2t手拉葫芦将止漏环调平,并进行预吊装,确认吊梁强度满足要求。

5)在止漏环外表面挂设加热片(布满整个止漏环),对止漏环进行加热(温度不允许超过380℃),当止漏环热膨涨量达到20mm左右,具备热套条件[8]。

6)加热片断电,取下加热片,吊装止漏环至转轮上方,检查止漏环与转轮上冠间无异物。下落止漏环至止漏环凹槽接近上冠凸台(为防止应力叠加,止漏环组合缝与上冠组合缝错开一定角度),为防止止漏环过度下沉,在上冠上平面采用4个U型夹(开口尺寸略大于上冠法兰厚度与止漏环厚度之和)均布夹住止漏环至转轮上冠,并临时断开桥机控制柜电源,将手拉葫芦导链锁紧。

7)组织12人用铜棒沿圆周方向均匀锤击止漏环(先锤击间隙较大部位),使止漏环均匀收缩,待止漏环与上冠本体间间隙小于凸台厚度时,松开导链,用铜棒锤击止漏环上端面,直至止漏环凹槽与上冠凸台紧密接触。继续用铜棒沿圆周方向均匀锤击止漏环,直到用塞尺检查止漏环与转轮本体间无间隙。

(5)止漏环上、下环焊缝焊接

止漏环热套完成后,采用热输入量相对较小的半自动气体保护焊对止漏环上、下环焊缝进行焊接。上、下环焊缝在圆周上进行对称、分段且等量施焊,焊前预热50~100℃,焊缝分两层焊接完成,每段焊接长度为300mm。焊接温度控制在200℃以下。焊缝焊接完成后需及时进行消氢处理。焊缝焊接完成后进行PT探伤,探伤合格。因下环缝为仰焊,技术难度较大,允许少数气孔存在,但不允许任何裂纹存在,焊缝质量达到二级标准即可,上环缝不允许任何气孔及裂纹存在,焊缝质量需达到一级标准。

1)止漏环车削加工前应复测转轮与机床旋转中心同心度和转轮与机床转臂刀架平行度是否合格,如不合格则应重新调整直至合格,否则将导致加工完毕后的转轮止漏环与转轮本体不同心度偏大、或者转轮止漏环表面与转轮本体的不垂直度偏大。调整完毕后,将转轮固定牢固,防止止漏环在加工过程中出现移位。

2)用π尺测量止漏环外径周长3,用内径千分尺测量顶盖止漏环内径1,止漏环车削量=3/π-1--(为了提高数据精确度π值取3.14159265,为止漏环设计间隙,为测量误差修正值,根据经验6m直径止漏环的测量误差为0.5mm)

图8 止漏环上下焊缝焊接示意图

(6)止漏环车削加工[10]

3)根据车削量计算值对止漏环进行车削加工,每次车削前都要测量确认转轮与机床旋转中心同心度和转轮与机床转臂刀架平行度均合格。先车削立面,待止漏环外径尺寸满足要求后再车削止漏环上、下端面。止漏环粗加工时进刀量控制在0.50mm左右,精加工时进刀量控制在0.20mm左右。

4)车削完成后重新测量止漏环外径,需满足计算要求。打磨、抛光止漏环表面,使其粗糙度Ra值≤3.2μm,用百分表测量止漏环表面跳动值应≤0.05mm,用百分表测量止漏环表面垂直度值应≤0.05mm,用百分表测量并计算上、下止漏环同心度应≤0.05mm。

4 结语

止漏环位于水轮发电机组的底部,且最大间隙小于3mm,一旦发生止漏环损坏事件,只有吊出基坑才能检修,且需耗时百日,将给电站带来巨大的经济损失。更换止漏环时,止漏环焊缝收缩量、热套过盈量的控制既是重点,也是难点,过程中一定要严格把控每道工序。二滩水电站4号水轮机转轮上止漏环更换工作完成后,各项尺寸均满足使用要求,机组投入运行后,水导摆度、顶盖振动数据良好,原4号水轮机转轮上止漏环发生凸出形变的安全隐患彻底消除,达到了预期的效果。机组后续运行过程中,需做好机组状态监测工作,若水导摆度、顶盖振动发生急剧变大现象,需及时检查原因,防止重大设备损坏事件的发生[9]。

[1] 吴建清. 75MW混流式转轮止漏环热套的质量控制[J]. 水利电力机械, 2001,23(5).

[2] 周少兵. 安康水力发电厂3号机组泄水锥掉落原因分析[J]. 电力安全技术, 2014, 16(2).

[3] 叶福新, 郑建锋. 混流式机组转轮上部止漏环脱落原因分析及处理[J]. 水电站机电技术, 2009, 32(5).

[4] 胡华明. 转轮与止漏环相碰卡死的原因分析[J]. 农田水利与小水电, 1994, (12).

[5] 朱邦才, 王前庄, 高向阳. 转轮止漏环热套新工艺[J]. 大机电技术, 1992, (2).

[6] 刘万均. 二滩水电站水轮机止漏环开裂原因初探[J]. 云南水力发电, 2002, 18, (3).

[7] 范潇, 李洪军, 潘少民,许健. 水轮机止漏环更换及装焊工艺[J]. 东方电机, 2004(4).

[8] 张日平. 水轮机转轮止漏环热套新工艺[J]. 四川水力发电, 1993, (3).

[9] 刘三成. 黄河大峡水电站0号水轮机水导轴承运行摆度突然增大检查处理[J]. 西北水电, 2011, (4).

[10] 张诚, 陈国庆. 水轮发电机组检修[M]. 中国电力出版社, 2012, 4.

The Runner Upper Wearing Ring Deformation Analysis of Unit4 in Ertan Hydropower Plant and the Wearing Ring Hot Fitted Process

SHAO Jianlin, XIE Lin, LIAO Run

(Ertan Hydropower Plant, Panzhihua 617000, China)

The wearing ring is used to reduce the loss of turbine volume and protect the runner crown and bottom ring from wearing and tearing. It has been found that the gap of Unit4 upper wearing ring narrowed and seriously scratched because of the upper wearing ring deformation. This article analyzed the reason of upper wearing ring deformation and introduced the hot fitted process.

wearing ring; deformation; hot fitted

TM612, TK730.3+23

B

1000-3983(2016)06-0048-05

2015-12-17

邵建林(1984-),2008年6月毕业于四川大学水电学院热能与动力工程专业,获得本科学历,现从事水轮发电机组的检修维护工作,工程师。

审稿人:马文豪