大型汽轮发电机定子铁心熔化故障分析

2016-12-07沈樑伟叶国华

沈樑伟,叶国华

大型汽轮发电机定子铁心熔化故障分析

沈樑伟1,叶国华2

(1. 哈尔滨大电机研究所,哈尔滨 150040;2. 粤电集团有限公司,广州 510630)

本文研究的发电机定子铁心熔化故障,最近几年在国内外600MW及以上大型发电机中均发生过。定子铁心轭部和槽部若留有金属性异物也会造成铁心过热熔化,一般在投运不久就会发现,它不在本文讨论的范围之内。在排除了各种可能的机械因素如铁心松动、硅钢片刷漆不良、通风槽钢形状不好、冲片与定位筋鸽尾间隙不合适等,本文讨论的定子铁心熔化故障确认属电磁问题,但过去国内在定位筋电流、冲片间过电压这方面研究甚少。鉴于故障现象类似性,在寻找规律方面进行探讨后,找出事故原因和处理措施,为今后设计、运行提供参考。

汽轮发电机;定子冲片熔化;定位筋电流;冲片片间电压

0 前言

大型汽轮发电机设计比较复杂、铁心制造工艺也很精细。常见的定子铁心质量问题在电站运行后暴露出来的有:铁心松动,铁心振动大、噪声大,端部铁心断齿等。定子铁心出了问题如何修理要视具体情况而定。若定子铁心局部松弛,在现场可以处理可用带胶环氧玻璃布板撑紧,个别齿断了可用绝缘材料制成的假齿填塞。但是定子铁心整体或局部松弛,铁心振动磨损、噪声大等,因现场无压紧设备,需返厂才能修复。定子铁心烧熔是在瞬间发生,对这种现象目前尚无有效监测手段。一旦铁心烧熔,定子绕组也随之短路,此等事故必须返厂,不但定子运输成本很高而且修理时间长,停机停电的损失很大。因此对大型汽轮发电机铁心质量要求很高,需终身服务,从某种意义上说,发电机寿命即为定子铁心寿命。

1 定子铁心结构和电磁问题

在事故分析之前需对讨论对象有所认识,下面介绍所涉及的600MW级发电机铁心结构和电磁问题。

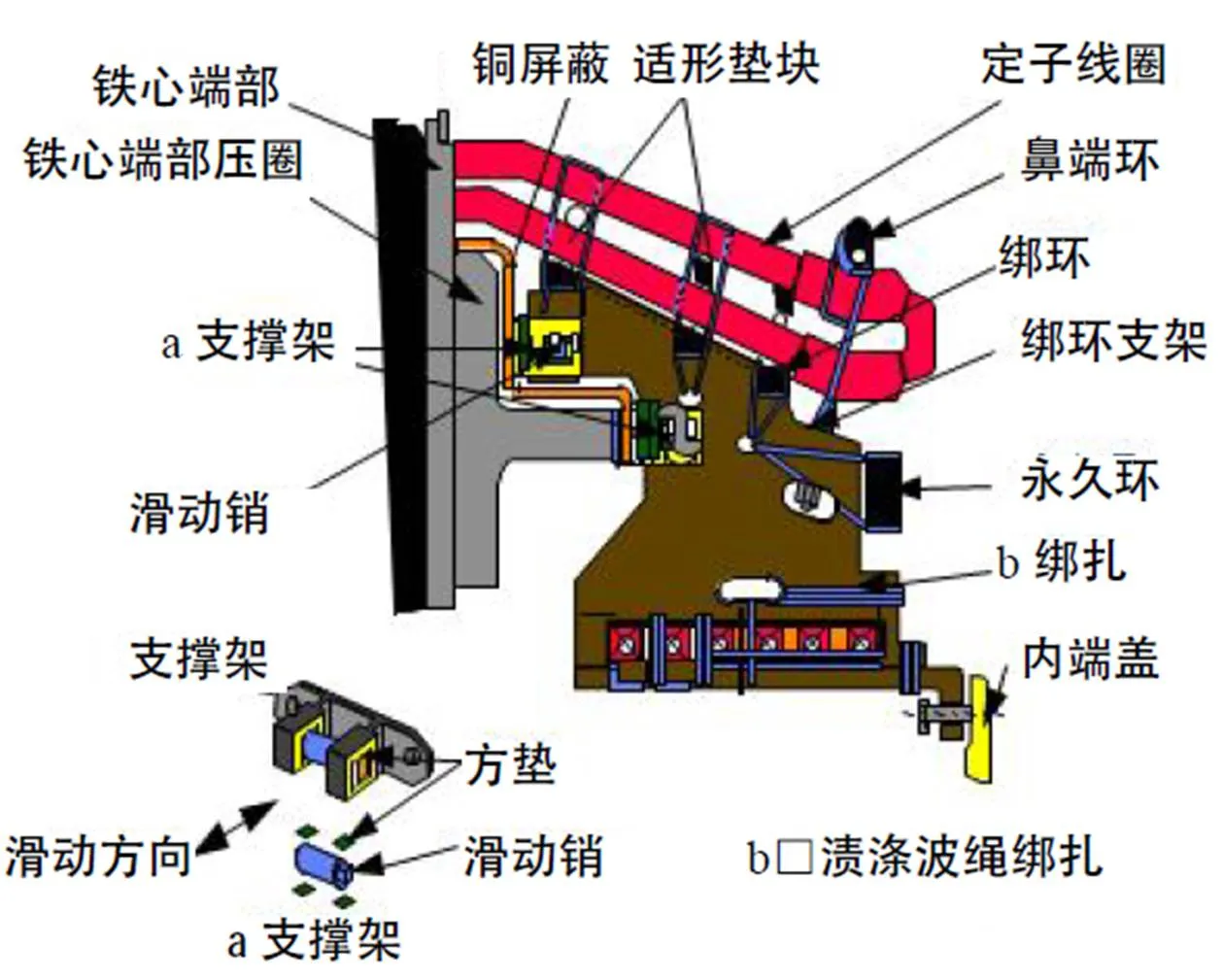

如图1所示,600MW发电机整个定子端部绕组通过带滑动的支撑架固定在压圈上。绕组在径向和切向呈刚性固定,轴向可以移动以减少热应力。端部引线也支撑在支架上,靠内端盖上滑销保持轴向移动。

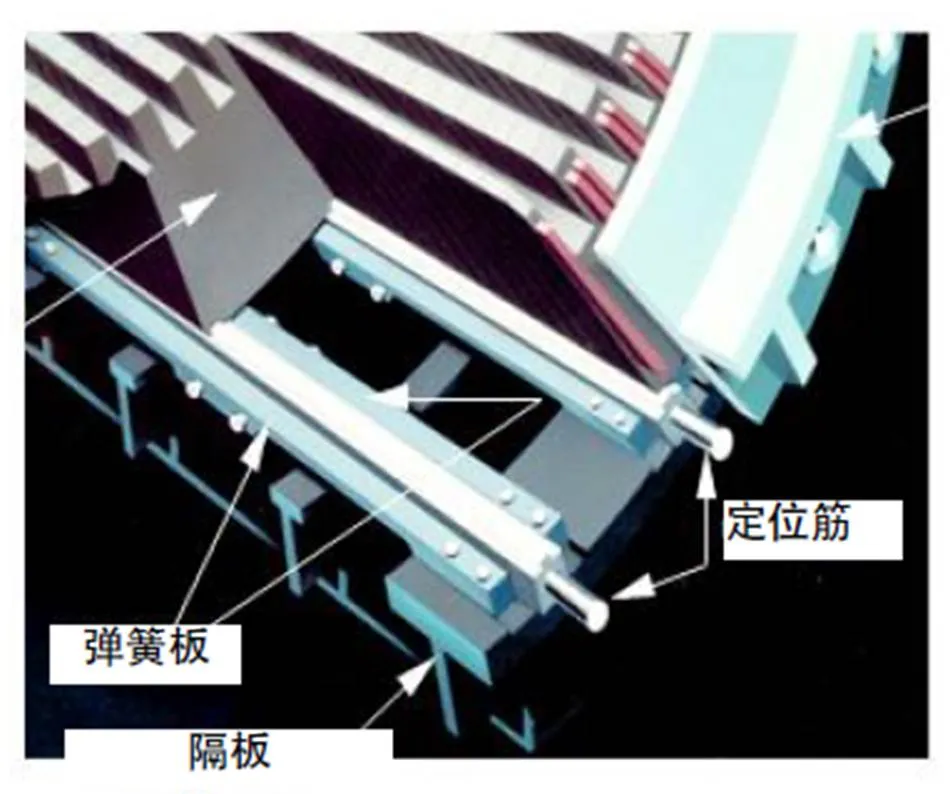

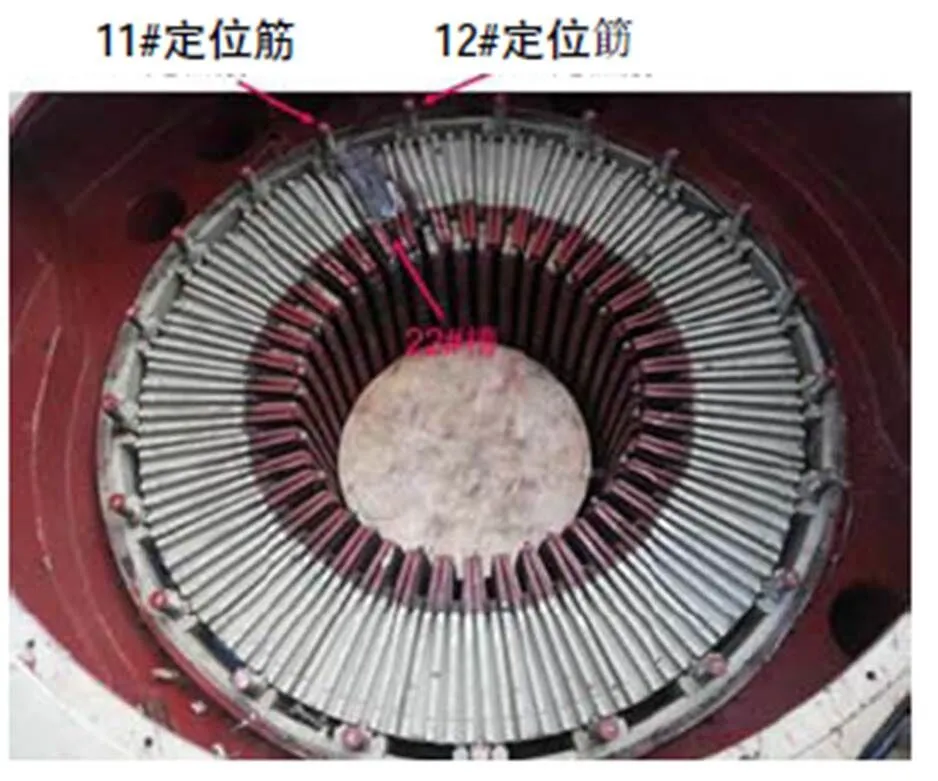

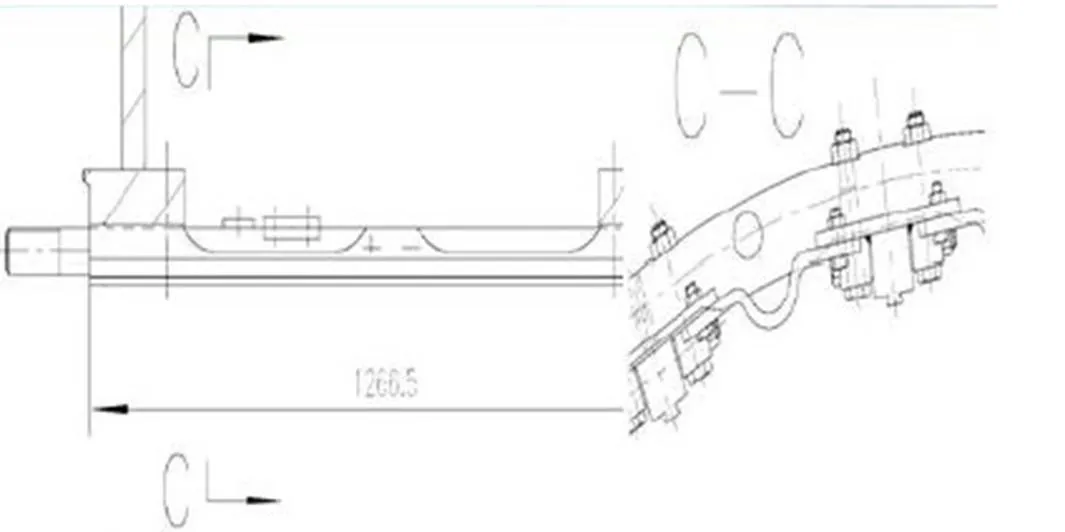

由图2可见,冲片叠压在定位筋上,靠鸽尾固定,压圈、压指将需要的紧量传给冲片,一般为2MPa左右。压圈在油压设备上收紧后用定位筋螺母保持紧力。定位筋左右两侧有弹簧板,弹簧板与定位筋通过螺销把合。铁心振动被弹簧板变形吸收后再传递到机座幅板,机座由幅板和筋板焊接成圆筒结构。

图1 定子绕组端部支撑结构

图2 定子铁心弹性支撑

关于电磁问题主要是做定性分析:关注主磁通轴向漏磁通的走向,定位筋电流途径,冲片片间电压形成等等。至于数值分析,定量计算这方面国内工作进行得较少,只能参考国外资料[1-3]。幸运的是由于英国500MW发电机铁心出了几起事故。他们先于我们做了不少工作,所以在下面事故分析中直接应用了文献结论,好在发电机结构与容量相近,这样做是可信的。

图3中表示了两种磁通:主磁通和端部轴向漏磁通。由轴向漏磁通形成的定位筋电流是一段段的以铁心端环或幅板为回路,短接后似一个鼠笼。若定位筋电流要通过铁心必须要两次经过冲片与鸽尾间隙,这两处接触电阻值是不确定的。

主磁通在发电机轴向是均匀的,由于发电机定子轭部磁密饱和度设计的不一样,不同的发电机在铁心背部定位筋处的漏磁大小不同,但数值均不大,据实测最大约0.01T,并且发电机在运行时有伏/赫保护,发电机过磁通按IEC60034-3规定不允许超出5%[4],因此主磁通漏磁不会增大至危及安全的程度。由定子绕组端部电流产生的轴向漏磁通虽然受图1中铜屏蔽涡流抵制,但数值依然较大。它与定子电流大小成线性关系,随端部轴向距离和铁心径向距离改变而改变,如图4,图5所示[5]。

图3 端部铁心中磁场和定位筋电流

图4 汽轮发电机定子内轴向漏磁通密度

图5 定子电流与铁心漏磁场关系

漏磁通还在两层冲片搭接处产生片间电压,片间电压大小与冲片与鸽尾处接触电阻大小及对称性有关。由发电机主磁通引起的迭片之间的电压较低,小于50mV,通常只要有20μm的漆膜就行。如果两冲片之间的绝缘损坏,通过接触点的电流不会造成过热或扩大损伤区域。而靠近铁心端部由轴向漏磁场产生的层间电压比主磁通产生的层间电压要高一个数量级约500mV,它可能引起发热,从而形成损伤区域。一般说较高的片间电压出现在冲片与定位筋之间的接触电阻较高(200mΩ或以上)的铁心中。如果冲片与定位筋之间的接触电阻较低(20mΩ或以下),则冲片片间电压可以大幅度下降。要注意将定子铁心与定位筋之间夹紧,以便在铁心背部形成稳定的低电阻接触[5]。

2 故障现象

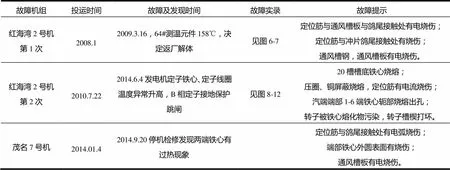

以广东省为例,自1995年至2015年间,产生铁心熔化的事故有5起,其中涉及进口发电机2台,国产3台。故障现象比较类同,为简单起见,列出3台次,这3台发电机为同一制造厂制造,设计相同,见表1。

发电机主要规格:

型号:QFSN-2-22A;电压:22kV;n:600MW;cos:0.9;冷却方式:水氢氢;励磁方式:静态励磁。

表1 故障情况汇总

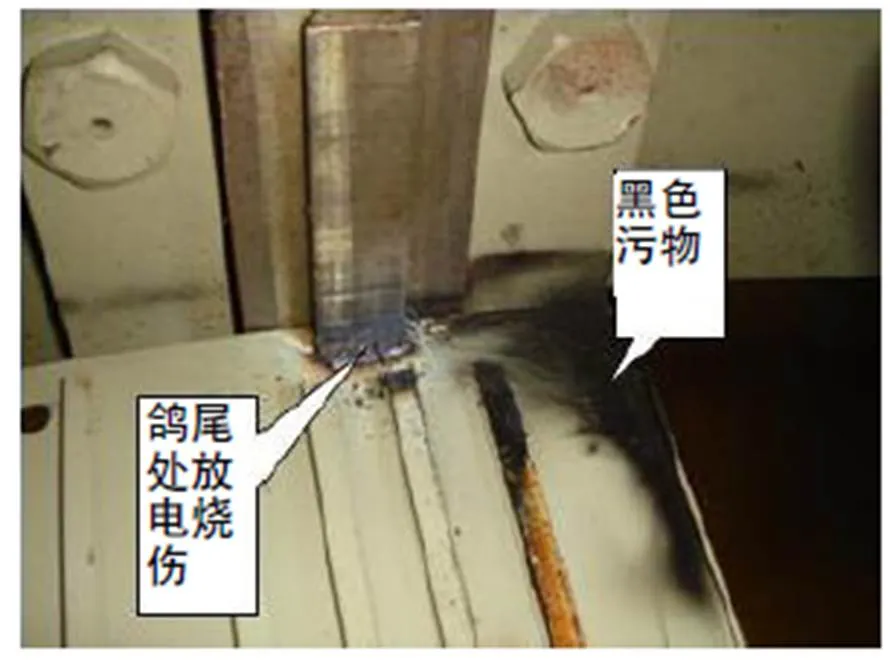

图6 定位筋与通风槽板鸽尾处烧熔

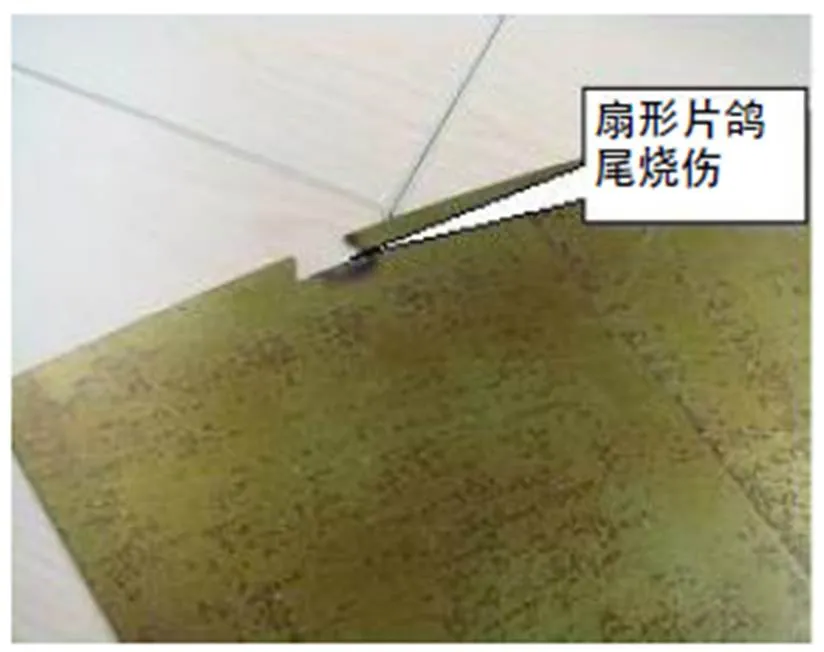

图7 冲片鸽尾处灼伤

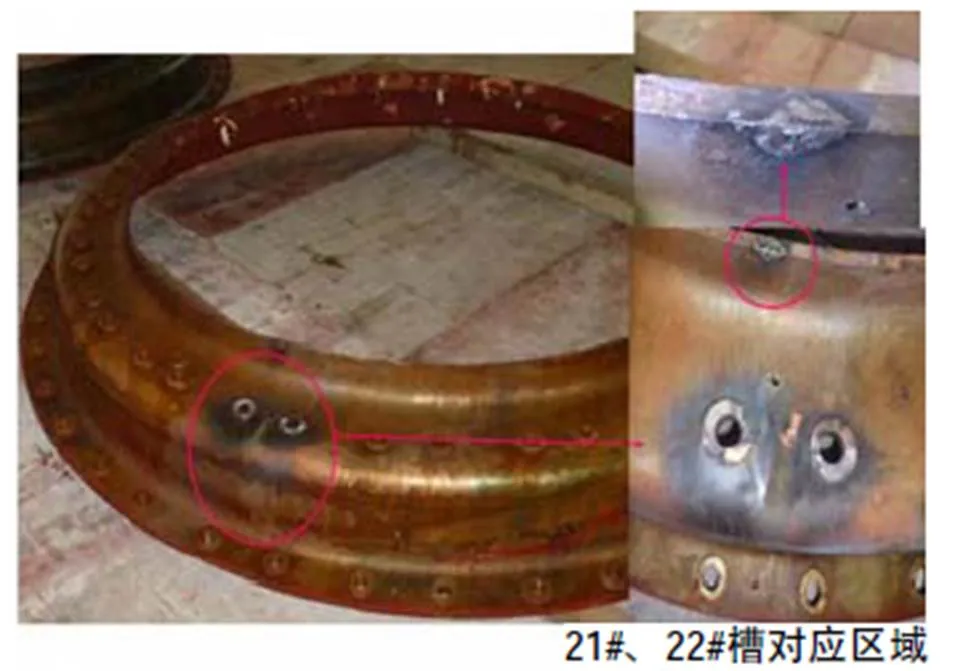

图8 铁心磁轭烧熔

图9 定位筋灼伤

图10 铜屏蔽烧伤

图11转子槽楔打坏

表1指出:故障范围与运行时间关系很大,故障是随运行时间增加逐渐发展的。茂名7号机运行仅半年,小修时发现定位筋鸽尾与冲片间有电弧烧伤;端部铁心外圆表面有烧伤。

图12 定子线棒烧损

红海湾2号机第1次自2008年投运后,64#测温元件(接近铁心故障部位)测得温度始终超过标准而原因又找不到,被迫决定返厂,解体才发现了铁心烧熔前兆,运行约1年定位筋有烧伤,通风槽板、通风槽钢有电烧伤,发现过程纯属偶然。

红海湾2号机第2次运行约4年,在运行记录中找不出一点事故将发生的迹象,突然出现铁心温度异常升高,几分钟后定子继电保护动作,机组已经跳闸。解体后发现压圈、定位筋鸽尾通风槽钢、压指、铜屏蔽、端部槽底铁心烧熔、端部轭部铁心巳经烧熔。即使事故后解体前,用ELCID[6],LOOPTEST试验都很难发现故障点,用内窥镜摄像也能发现。

这几次故障的共同特征是:

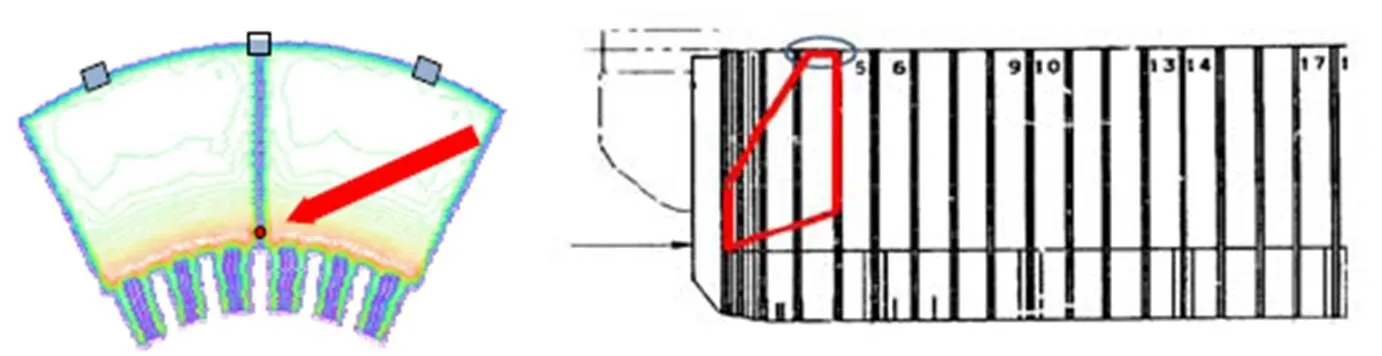

(1)故障均发生在发电机汽、励两端端部前8段主铁心,从第4段起逐步减轻至第8段全部消失,如图13所示。

(2)故障发电机汽、励两端的前8段铁心定位筋与冲片处均有电弧严重烧伤,再往里去没有。

图 13

3 故障原因探讨

在探讨故障原因之前先检查确认了一些质量情况。按相关标准对冲片刷漆质量、冲片与定位筋鸽尾配合尺寸、通风槽钢尺寸、通风槽钢点焊质量、铁心装压紧度、冲片材质等进行了检查,均确认合格,出厂时的铁损发热试验证明定子铁心无过热点,一切正常。

找出故障始发点非常重要。从表1可推断故障发生的时序如下:定位筋与冲片间电弧烧伤→通风槽钢、通风槽板,冲片烧伤→压指烧伤、铜屏蔽烧伤、压圈烧伤→端部铁心槽底、端部铁心轭部烧熔。从图3可见铁心中有径向主磁通和由它引起的径向漏磁通。经查QFSN-2-22A的主磁通设计磁密虽比常规设计大9%,但厂内空载、短路试验时测得的端部各部件的漏磁通属正常范围。运行时发电机装有过励磁保护装置,运行记录中无过电压记录,进相运行也不深,因此主磁通过励烧伤的可能性不大。

定子绕组电流在端部铁心内形成轴向漏磁通并生成定位筋电流,它与定子绕组电流呈线性关系,因此瞬态运行如重合闸等情况下,定子定位筋中电流会急剧增加。据参考文献[3]报道一台660MW发电机上,正常负荷下其测量结果显示一极下定位筋中电流约1500A,机座环形筋板中电流约3500A。图3显示定子铁心冲片鸽尾与定位筋之间有间隙,形成不稳定的电阻,在定位筋与冲片鸽尾有电弧烧损的情况下,在端部一段距离内定位筋电流进入冲片会引起铁心背部与定位筋接触处过热,若流向铁心齿根和槽部,造成大面积过热甚至使铁心叠片熔焊但过程很慢,一旦冲片间有短路点,情况加速。

定位筋电流由定子绕组轴向漏磁通所引起,越靠近端部,其值越大。一旦定位筋与冲片间电弧烧伤,使定位筋电流流入冲片形成通道才是故障发生的主要根源。正常情况下每段定位筋电流被机座幅板导通,不会造成铁心冲片过热。定位筋电流在包含最大磁通回路和导电率高的回路中流通。定位筋电位如图14所示,离端部越近的定位筋电位越高,就越易在鸽尾间隙内打火。另外冲片鸽尾处的振动大小也是形成拉弧的一个因素,见文献[8]。文献[9]详细描述国外一台发电机定子铁心熔化故障,它与红海湾2#机第2次事故十分相近。文献[10]叙述了大型发电机铁心故障,尤其是铁心熔化故障的形成和机理。

图14 定位筋电位

通常额定电压下,600MW级发电机主磁通在6.5m长的铁心上感应800V电压。因为发电机主磁通在6.5m长度上是均匀的,所以对于0.35厚冲片,相邻两层叠片间的感应电压为45mV,由轴向漏磁引起的分瓣冲片片间电压随铁心背部接触电阻值而不同,叠片间的感应电压通常在80~200mV左右,冲片漆膜涂层厚5μm时,击穿电压至少为500V,因此正常情况下裕度很大,但瞬态工况下叠片间的感应电压会有数量级增加就有击穿可能性。

故障原因分析中感困惑难解的是该型发电机已成功运行了近180台,发电机设计、工艺、材料相同,属同一制造厂生产,为什么偏偏这3台出事故呢?这就说明了正常情况下定位筋电流通过铁心的机率很小。但是定位筋电压大小,定位筋与冲片间隙形成的接触电阻,定位筋正常回路中与压圈接触处的阻抗,定子端部轴向漏磁通等均存在着很大的不确定性。数个因子叠加就可能出问题。从可靠性设计角度出发,这种情况也要找到原因进行数值计算,采取防范措施才是技术关键。

4 解决措施

针对以上分析,要使定位筋电流减小并且不以冲片为通路,可采取以下措施:

(1)进一步减少端部轴向漏磁通。如图 15所示,GE容量1000MW发电机在铜屏蔽基础上再加磁屏蔽以导通轴向漏磁通为径向漏磁。并采用有取向冷轧硅钢片改善导磁性能,提高饱和度。例如硅钢片无取向牌号50W270的饱和点为2.1T,有取向35Q115饱和点为2.65T,提高了1.25倍。

图15 铜屏蔽加磁屏蔽

(2)个别将定位筋釆用非磁性材料以减小定位筋感应电位。

(3)使定位筋电流不以铁心为回路的方法有两种:将汽、励两端定位筋用导电率高的铜排连接,形成定位筋电流通路,如图16所示。

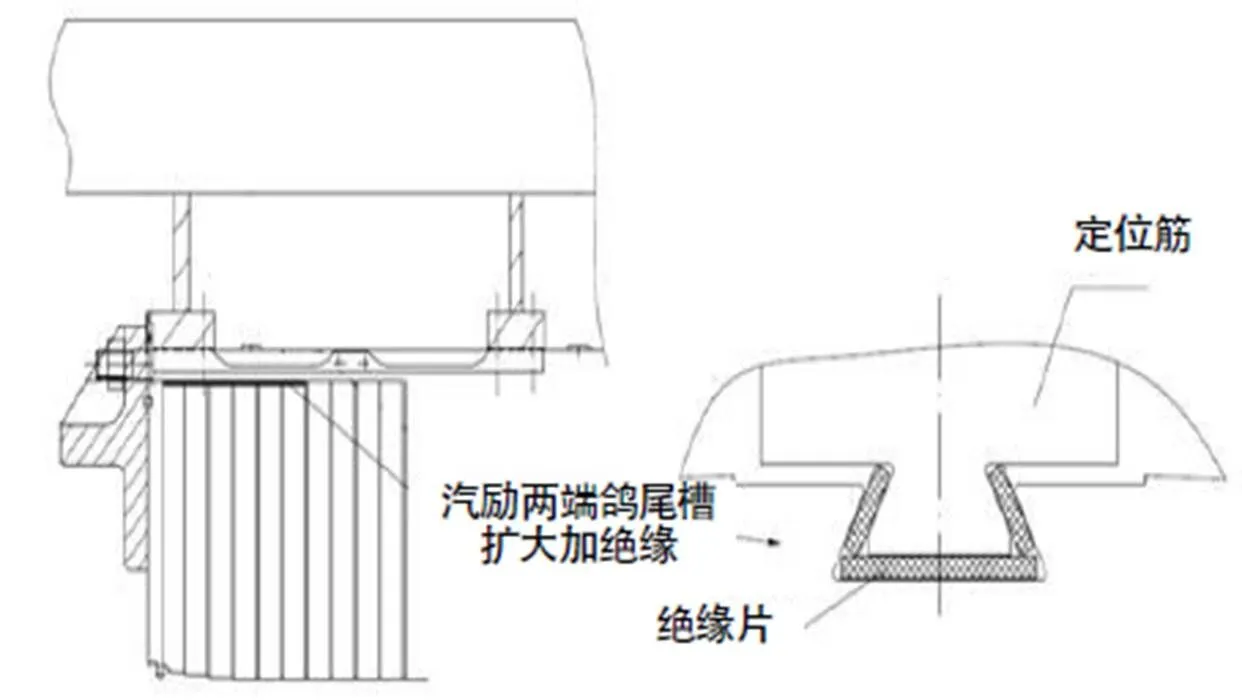

另一种方法是将定位筋鸽尾与铁心冲片间加绝缘套,阻断定位筋电流与冲片流通的可能性,结构示意如图17所示。绝缘套仅加在主铁心汽、励两端各8段主铁心,长约400mm。当然在铁心整长加绝缘套也是可以的。

(4)保证铁心端部冲片漆膜涂层厚15μm以上。

图16 两端定位筋电流低阻通道

图17 定位筋绝缘套

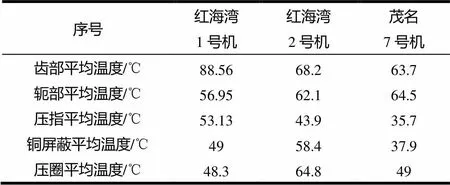

实施证明效果较好,见表2,在同样部位降低了温度。

表2 温度对比

注:红海湾1号机原型设计,红海湾2号机定位筋短路,茂名7号机定位筋短路加定位筋绝缘。

5 结论

从表2可见高电导率铜排分流和定位筋绝缘套联合使用效果最好,而且降低了有关部件的电流损耗,应予推荐。数值计算佐征相当复杂,正在进行之中等以后再补。

[1] Jackson, RJ: Interlamination voltage in Large turbogenerators[J], IEE, 1978, 125, pp1232-1238.

[2] P. Richardson: Stray losses in synchronous electrical machinery[J], IEE vol 92 pp291-304.

[3] Z.Posedel: Method and apparatus for inspecting iron core statcks for interlamination shorts[M], United States patnet, Feb.26, 1991.

[4] IEC60034-3, Specific reguirements for synchronous generators driven by steam turbines or combustion gas turbines[S].

[5] 赵昌宗编译,大型汽轮发电机中的铁心片间电压[J]. 东方电机, 2015,43(3).

[6] 关建军, 等, 发电机定子铁心EL CID试验分析与探讨[J]. 2005, (3).

[7] Jacobs, etc. Calculation of losses in the end region of turbo- generators[J]. Proc. IEE, 1977, 124, (4).

[8] TAVNER, P. J., and PENMAN, J.: Currents flowing in the stator-core frames of large electrical machines[J]. IEE Proc. C, Gener. Trans. & Distrib., 1983, 130(6).

[9] Christian Bouwmeester, etc. Root Cause Analysis of 450MVA generator stator core fault[C]. CIGRE 2016 AI-107.

[10] 姜茜编译, 汽轮发电机定子铁心故障[J]. 东方电机, 2015, 43 (3).

Stator Core Melting Failure Analysis for Large Size Turbo-generator

SHEN Liangwei1, Ye Guohua2

(1. Harbin Institute of Large Electrical Machinery, Harbin 150040, China;2. Guangdong Yudean Group Co., Ltd., Guangzhou 510630, China)

In recent years, for domestic and abroad power plant, the stator core melting failurewhich is studied in thispaperhas ever happened in large size turbo generator with capacity of 600MW and above. The foreign metal fragment left in stator yoke or slot will cause overheating and melting ofstator core, which can be found soon after operation, is not belong to the discussing scope of this paper. Excluding the possibilities of mechanical factors such as stator core loose, silicon steel bad painting, ventilation sheet poorly shaped, inappropriate clearance between stator laminationandkey bar dovetail, etc., the stator melting failure discussed in this paper belongs to electromagneticissue. However, there are few study for key bar currentin last years. Based on the similarity of fault phenomenon, we can find the accident reason and treatment measurement through analysis. It will provide references for design and operation of turbo-generator.

turbo-generator; stator lamination melting; key bar current; lamination voltage

TM311

A

1000-3983(2016)06-0001-05

2016-01-25

沈樑伟(1940-),1962年毕业于浙江大学电机制造专业,1993-2000任哈尔滨大电机研究所副总工程师,2000-2016任技术顾问,工作重点为汽轮发电机设计、故障诊断、发电机标准制修订,教授级高工。

审稿人:王彦滨