大模数人字齿轮轴深层渗碳工艺参数优化

2016-12-07龙志松刘继全张义强田壮臣

龙志松 刘继全 张义强 田壮臣

(1.二重集团(德阳)精衡传动设备有限公司,四川618013;2.二重集团(德阳)重型装备股份有限公司,四川618013)

大模数人字齿轮轴深层渗碳工艺参数优化

龙志松1刘继全1张义强2田壮臣1

(1.二重集团(德阳)精衡传动设备有限公司,四川618013;2.二重集团(德阳)重型装备股份有限公司,四川618013)

通过优化大模数齿轮轴深层渗碳淬火工艺参数,使渗碳淬火后表层脱碳深度、内氧化深度、碳化物形态、硬度梯度分布曲线得到极大的改善,减少了齿轮轴在磨削过程中产生裂纹的倾向,提高了齿轮轴使用寿命。

大模数齿轮轴;深层渗碳;内氧化深度;碳化物;硬度梯度

1 原深层渗碳工艺参数分析

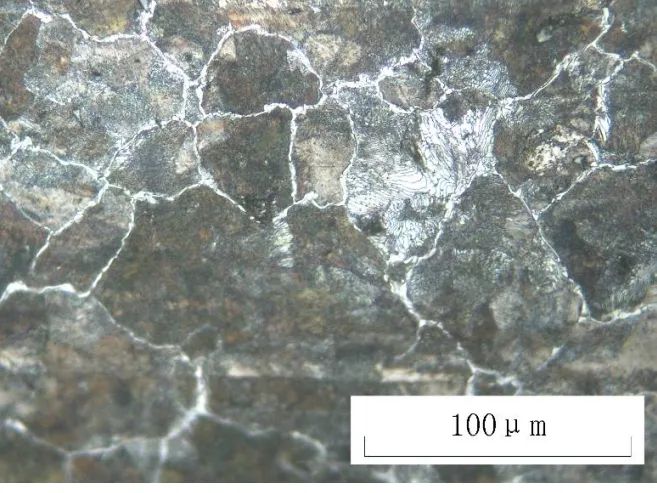

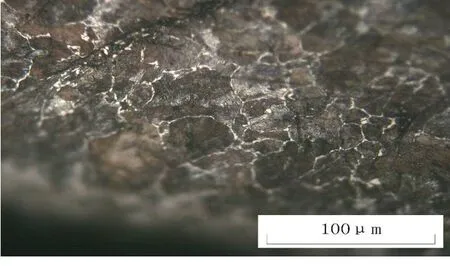

实际生产中,由于轧机齿轮机座传动齿轮轴长度一般在4 m左右,通常采用深井式渗碳炉渗碳,由于炉膛较深,气氛的循环较差,上下炉膛存在碳势差异。由于工件要求的有效硬化层较深,渗碳周期长,实际碳势控制时难免会产生波动,若渗碳时间及扩散时间控制不当,极易形成粗网状碳化物,如图1所示。

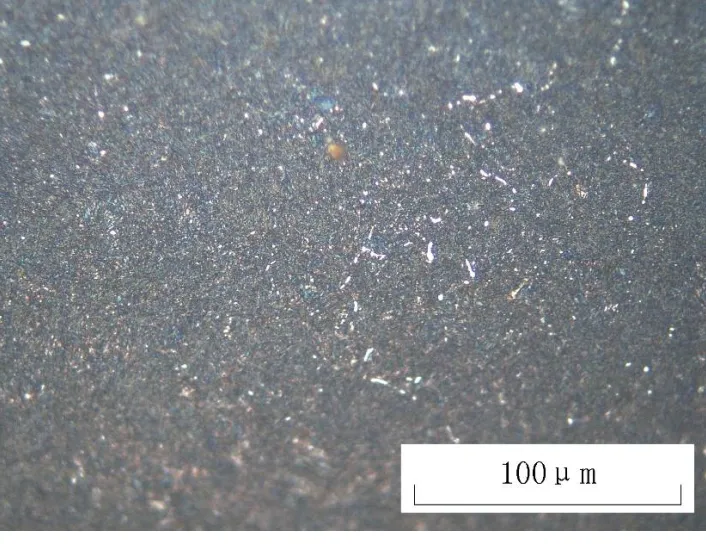

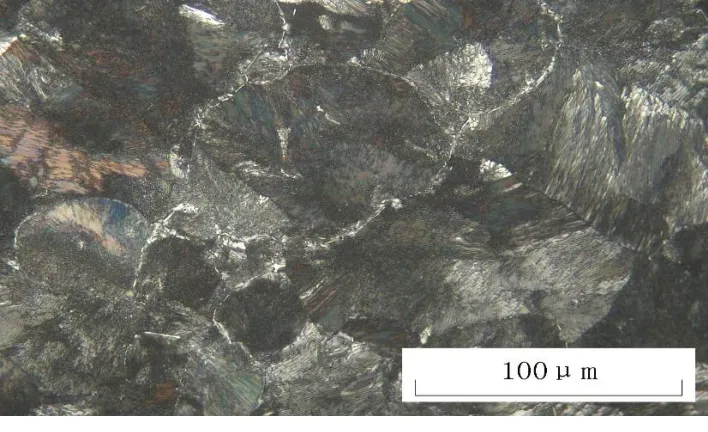

虽然通过调整淬火工艺可以消除部分碳化物,但晶界交界处的部分角块状碳化物却无法消除,如图2所示。

因此,我们还需对深层渗碳工艺的强渗扩散比例、各阶段强渗碳的设定值以及扩散碳势的设定值做进一步的优化,控制渗碳过程中碳化物的形成,并进一步优化硬度梯度曲线。

图1 渗碳后晶界处网状碳化物

图2 淬火后晶界处无法消除的角块状碳化物

2 大模数齿轮轴深层渗碳淬火工艺参数优化

2.1 渗碳工艺参数的优化及说明

2.1.1 渗碳温度优化及说明

当渗层要求一定时,提高渗碳温度可缩短渗碳时间。但是,高温渗碳对深层渗碳来说却不宜采用。齿轮长时间停留在较高温度,会使晶粒粗化,变形加大,甚至在淬火时有引起开裂的危险。含锰钢,在高温渗碳后,产生裂纹的倾向明显加大。铬在短期渗碳时能阻碍奥氏体晶粒长大。井式渗碳炉的最高使用温度为950℃。对于大模数齿轮轴,粗加工后增加了正回火工序。减少了工件在后续高温渗碳时奥氏体的长大倾向及工件的变形。因此,针对大模数齿轮轴的渗碳,渗碳温度设定为930℃。

2.1.2 渗碳各段强渗及扩散段碳势控制优化及说明

2.1.2.1 预渗段碳势的设定

当渗碳炉温度达到设定温度时,此时工件的温度较炉温要滞后30℃左右,并且炉内碳势气氛达到均匀往往需要3 h~4 h。因此,我们在强渗前期,设定0.9%~1.0%的碳势,为下段强渗段做准备。

2.1.2.2 强渗段和扩散段碳势和时间的确定

(1)强渗碳势的确定

经过前期预渗段的均温和均匀碳势后,工件正式进入强渗阶段。渗碳化学热处理碳原子扩散动力为气氛碳浓度与工件表面的碳浓度梯度。碳浓度差越大,渗碳速度越快。因此,在第一阶段强渗,往往采用较高的碳势提高工件的渗速。根据氧探头炭黑极限,在930℃时炭黑极限为1.25%。即工件合金碳势值最高应控制在1.20%。材料17Cr2Ni2Mo的合金因素为1.1,针对深井式渗碳炉碳势易偏高的特点,将合金碳势换算成炉内气氛碳势为1.18/1.1=1.08±(1.08×0.05%)。随着渗碳时间的增加,工件表面碳浓度不断提高。若强渗碳势仍然采用较高碳势渗碳。工件表层的碳原子还来不及扩散。奥氏体处于过饱和状态,碳原子在晶界处开始聚集,最终形成网状碳化物。因此,在后阶段的强渗段,强渗碳势应采用逐段递减。第(2)段、第(3)段强渗采用1.05%碳势,第(4)段强渗采用1.0%碳势。

(2)扩散碳势的确定

目前,国内外有一种趋势,即降低渗碳齿轮表面C含量,要求表面C含量达到0.7%左右,因为0.7%左右的C含量淬火后对应的是大量板条马氏体+部分针状马氏体的混合组织,因而具有良好的马氏体组织形态及相应的综合力学性能。同时,从硬度方面考虑,最大淬透性的C含量也约为0.7%,并不在最表层。

我厂生产的齿轮多为大型人字齿轮轴,考虑到变形量等因素,对大模数深渗层渗碳淬火件,渗碳前齿面的工艺磨量通常为0.7 mm~0.9 mm。因此,要使磨齿后仍达到较高的硬度值,则不仅要控制表面C含量,还需考虑到去除工艺留量后,仍能达到0.7%左右的C含量,否则就会出现交检合格的产品经磨齿后硬度下降的现象。

因此,必须采取措施,使表面C含量达到0.7%~0.8%,同时,在40%层深处,C含量达到0.7%左右。扩散段碳势采用逐级递降的方式。而第(1)段扩散由于在渗碳初期,表层奥氏体刚刚达到饱和状态,与次表层存在较大碳浓度差,扩散动力依然强劲。此时,应充分保证表层碳浓度,我们设定第(1)段扩散碳势为0.77%。随着渗碳时间的进行,碳原子逐步向内层扩散,扩散动力逐渐下降。第(2)、第(3)、第(4)阶段的扩散碳势设定应采取逐段递减的方式,最终控制表面碳浓度在0.7%~0.8%。

(3)强渗段和扩散段时间的确定

当渗碳温度、碳势确定以后,渗碳时间主要取决于有效硬化层深度,渗碳时间越长,硬化层越深,反之越浅。 对于17Ni2Cr2Mo钢如果扩散期控制不好,时间过短,有可能造成渗层碳浓度分布曲线过陡,在以后的缓冷过程中,形成缓冷裂纹。强渗阶段时,气氛碳浓度与表层形成碳浓度差,使得碳原子不断向工件表层扩散。表层碳浓度与次表层也形成浓度差,使得碳原子不断向工件内部扩散。根据相关资料,当强渗时间超过20 h时,表层奥氏体溶解C含量逐渐达到饱和,而向内部扩散的动力也不断减小。此时较高的气氛碳势继续向表层扩散时,碳化物沿奥氏体晶界析出,形成网状碳化物。因此,我们设定每段强渗段时间应不大于20 h。一段强渗结束后计算机模拟碳浓度梯度分布如图3所示。

从图3可以看出,竖线显示强渗后碳浓度分布状态,此时表层碳浓度很高,向里层逐减。扩散段使得前段强渗段表层的碳原子不断向次表层及工件内层扩散,使表层碳浓度梯度逐渐平缓,如图4所示。扩散时间越长,碳浓度梯度越平缓。但时间过长,碳浓度梯度减小,碳原子向里层扩散动力减少,浪费渗碳时间。因此,扩散的时间是控制渗碳后网状碳化物和增加渗碳效率的关键。我们通过调整强扩时间比例,得到不同强扩比例下渗碳后碳化物的形态,如表1所示。

从表1和图5可以看出,当强扩时间比例为1.1∶1时,得到渗碳后的碳化物形态最合适。

图3 经过一段强渗后计算机模拟的碳浓度分布

图4 扩散段后计算机模拟的碳浓度梯度分布

强扩时间比例渗碳后碳化物形态2∶1晶界处粗条状状网状碳化物,局部角块状碳化物,强渗段扩散不充分,如图5(a)所示1.5∶1晶界处断续网状碳化物,局部仍有较粗的网状碳化物,如图5(b)所示1.1∶1图7所示局部断续细网状碳化物,如图5(c)所示

(a)强扩时间比为2∶1

(b) 强扩时间比为1.5∶1

(c)强扩时间比为1.1∶1

工艺参数原工艺优化后工艺渗碳温度/℃强渗碳势扩散碳势强扩时间比例925Cp(PE)=1.1%Cp(PE)=0.77%2∶1930Cp(PE)=1.1%,逐段递减Cp(PE)=0.77%,逐段递减1.1∶1

2.2 工艺参数优化小结

通过对原工艺参数分析及工艺参数优化的说明,我们对原工艺和优化后工艺列表进行对比,如表2所示。

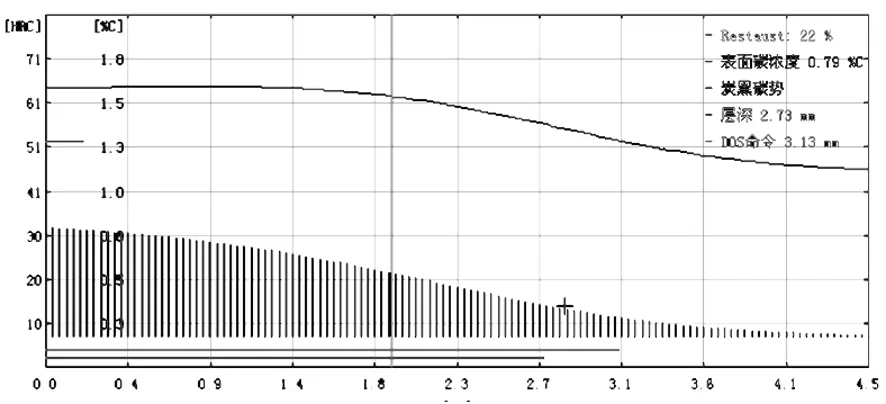

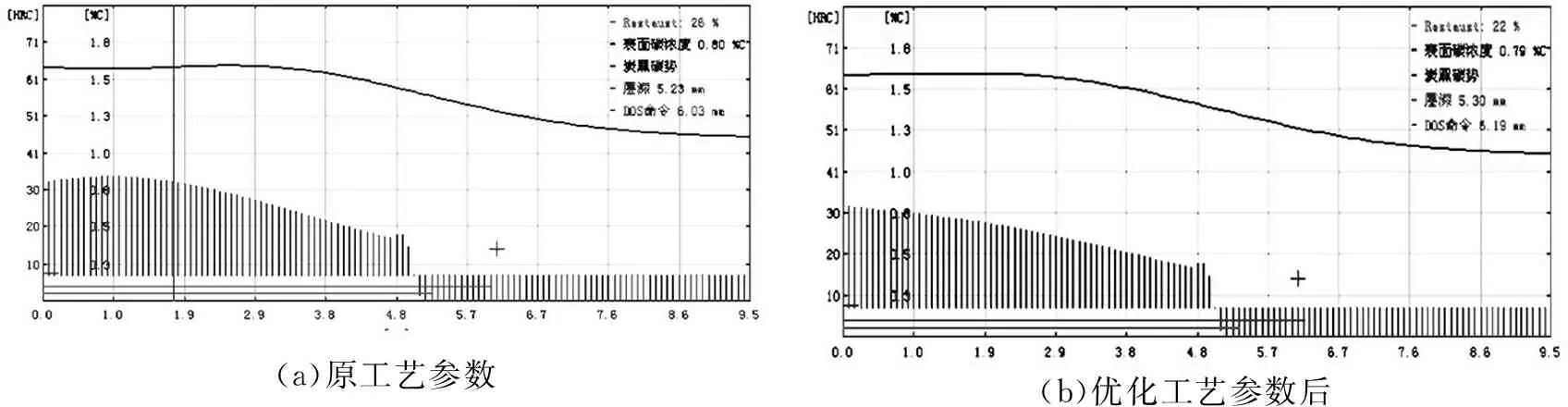

优化后用计算机PE程序模拟运行得到碳浓度梯度及硬度梯度分布曲线,如图6所示,图中竖线为碳浓度梯度分布曲线,曲线为模拟硬度梯度曲线。从图6可以看出,在总的渗碳时间不变的条件下,通过工艺参数的优化,碳浓度梯度分布及硬度分布更为平缓。模拟有效硬化层深要更深一些。

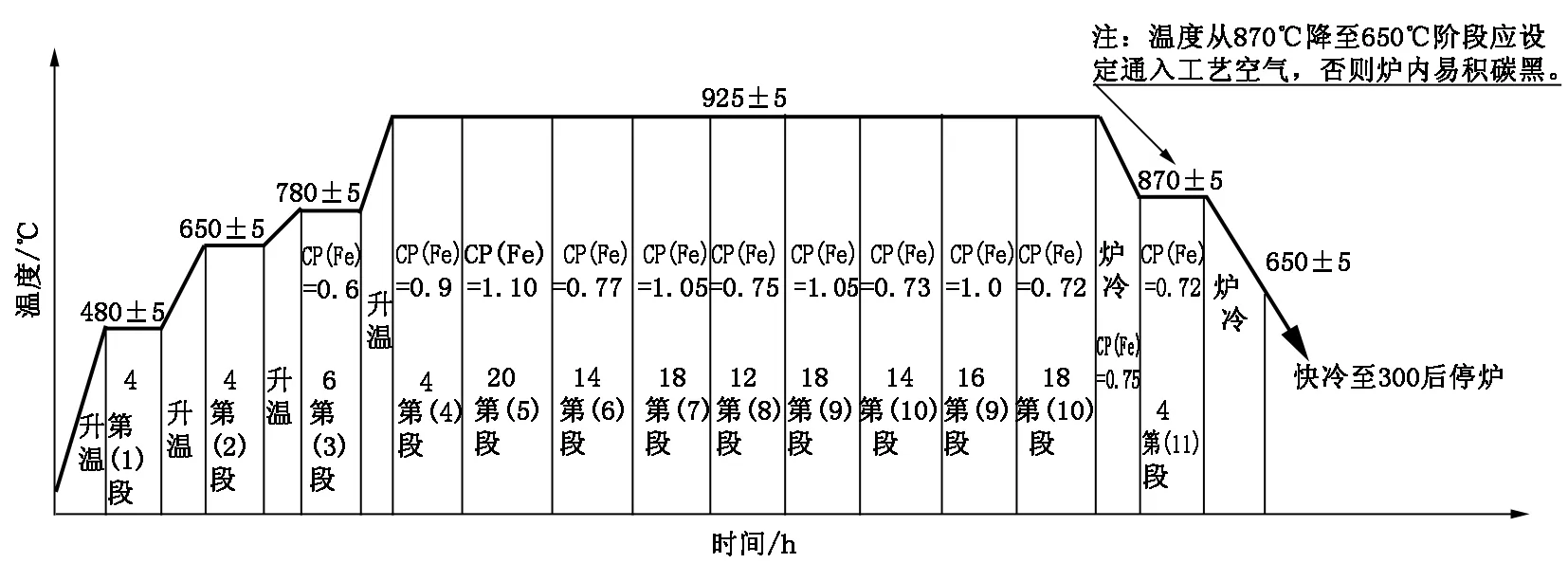

根据上述模拟及分析,工艺参数优化后渗碳曲线如图7所示。需注意碳势控制事项:(1)温度达到750℃后,将“CO测量”旋钮打至“开”状态,进行CO动态补偿。(2)注意监控CO含量,在强渗阶段,CO含量控制在20%~22%左右。

(a)原工艺参数(b)优化工艺参数后

图6 模拟渗碳后碳浓度梯度及硬度分布

Figure 6 Simulated carbon concentration gradient and hardness distribution after carburizing

图7 渗碳工艺曲线

3 工艺参数优化后质量检验结果分析

3.1 金相检验结果

通过对渗碳工艺参数的优化,渗碳后金相检验结果如图8所示。

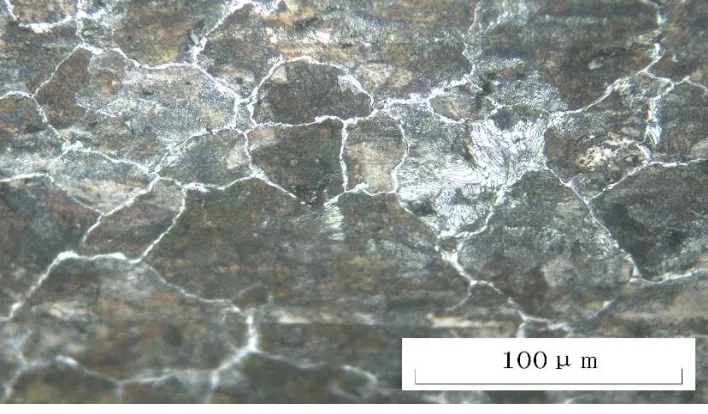

从图8可以看出,晶界处粗条状碳化物消失,出现细网状碳化物。在淬火后,晶界处细网状碳化物断开,形成弥散分布的颗粒状碳化物,如图9所示。

通过组织评级,符合JB/T 6141.3—1992标准图B2中的1级,而弥散的颗粒状碳化物是渗碳组织中的强化相,颗粒碳化物的弥散分布,既保证了齿面的强度和硬度,又不会引起齿面的剥落和点蚀,从而更加有利于齿面的使用寿命。有国外专家指出,齿轮渗碳淬火后碳化物评级以2级最为合适,就是为了保证碳化物组织中的弥散的颗粒碳化物[2]。

图8 参数优化后渗碳金相组织

图9 淬火后表面碳化物组织

3.2 内氧化深度及表面非马氏体组织的检验

钢的内氧化在800~900℃较长时间加热时发生,介质中的O和CO2除了进行表面氧化之外,还沿奥氏体晶界向里扩散。当钢中含有Cr、Si、Al合金元素时,这些元素与氧原子的亲和力远比Fe大[3],因此,先被氧化沿晶界生成氧化物,使晶界附近合金元素降低,奥氏体稳定性变小,故淬火时便会沿晶界形成屈氏体网,在抛光而未侵蚀的试样中便可看到沿晶界内氧化的黑色产物。

表3 距表面不同距离处硬度梯度分布

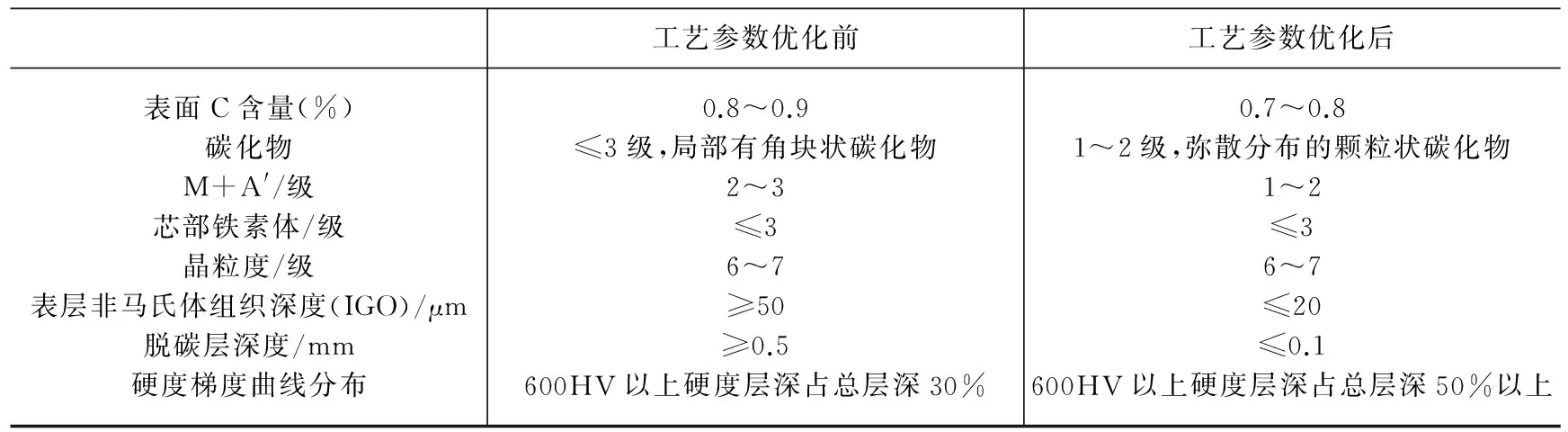

表4 工艺参数优化前后渗碳质量对比

淬火加热造成的内氧化层很薄,一般只有几微米,淬火后能磨去,不影响使用,而渗碳过程中的内氧化较深,如果淬火后磨不掉,就会影响表层性能。根据GB/T 3480.5—2008《渐开线圆柱齿轮直齿轮和斜齿轮承载能力计算方法 第5部分:材料强度和质量》中的ME要求,齿轮渗碳后e≥3 mm,IGO≤30 μm。渗碳后表面内氧化深度见图10。

从图10测量可以得知,渗碳后内氧化深度为14.56 μm~16.22 μm。达到GB/T 3480.5—2008中的ME级要求。

3.3 硬度梯度曲线分布

试样有效硬化层深度的测定采用日本Akashi公司的AAV-500维氏硬度实验机。测定结果如表3所示。硬度梯度曲线分布如图11所示。

根据GB/T 9450《钢件渗碳淬火有效硬化层深度的测定和校核》有效硬化层深度以550HV为界。从图11可以看出,550HV处距离为4.896 mm, 600HV处距离为3.75 mm,表面硬度梯度降平缓。

图10 渗碳后表面内氧化深度

图11 硬度梯度曲线分布图

3.4 小结

工艺参数优化前后渗碳质量对比见表4。

从表4可以看出,工艺参数优化后,表面C含量、碳化物形态、表层非马氏体组织深度、表层脱碳深度、硬度梯度分布曲线均得到了优化。 通过对深层渗碳工艺参数的优化,大模数齿轮轴渗碳淬火后的质量控制达到预期效果。

4 结论

通过对大模数人字齿轮轴深层渗碳淬火工艺参数的优化,改善了渗碳后网状碳化物、表面非马氏体深度、淬火后表面脱碳和硬度梯度分布曲线,极大的提高了齿轮轴的渗碳淬火质量,为今后更大模数、更深层的齿轮、齿轮轴渗碳提供了工艺参考。

[1] 王红阁, 杨师斌. 低速重载齿轮渗碳淬火热处理工艺研究[J]. 新技术新工艺, 2008(4):91-93.

[2] 孟继跃. 渗碳淬火工件金相组织的控制措施[J]. 现代冶金, 2012, 40(4):14-16.

[3] 孙广平, 刘长江, 孙福民,等. 17Cr2Ni2MoA渗碳淬火回火的工艺研究[J]. 汽轮机技术, 2004, 46(2):151-153.

[4] 陈国民. 对齿轮热处理变形控制技术的评述[C]// 第十次全国热处理大会. 2011.

编辑 杜青泉

Optimization of Deep Carburizing Process Parameter for Large Modulus of Herringbone Gear Shaft

Long Zhisong, Liu Jiquan, Zhang Yiqiang, Tian Zhuangchen

By optimizing deep carburizing and quenching process parameter for large modulus of herringbone gear shaft, surface decarburization depth, internal oxidation depth, carbide morphology and hardness gradient distribution curves have been greatly improved after carburizing and quenching, and the tendency of the crack in gear shaft occurred during the grinding process has been reduced, and the service life of the gear shaft is improved.

large modulus of herringbone gear shaft; deep carburizing; internal oxidation depth; carbide; hardness gradient

TG156

B

2016—07—09

大型重载齿轮轴在使用过程中,往往受到较大的冲击载荷,通常发生断齿、齿面疲劳点蚀剥落及齿面磨损等损坏形式。其中齿面点蚀剥落损坏是重载齿轮最普遍的失效形式之一。大型重载齿轮轴通常要求有效硬化层深度在5 mm以上,渗碳周期长,碳化物组织难以控制,易形成粗网状碳化物。淬火时渗碳层表层角块状碳化物无法消除,在淬火过程中易产生淬火裂纹。粗网状碳化物在使用过程中导致齿轮韧性下降,受到疲劳载荷时易发生齿面剥落和断裂[1]。

应用“多段法渗碳”的新工艺,有效的改善了深层渗碳的碳化物组织、M+A′组织、淬火后的硬度梯度分布和脱碳层深度等。但是该工艺在应用于大模数齿轮、齿轮轴深层渗碳时,渗碳后在晶界处仍有粗条状的碳化物形成,虽然通过淬火工艺的调整可以消除一部分碳化物,但在渗碳过程中形成的角块状碳化物无法通过调整淬火工艺消除而保留下来。在淬火后局部晶界处仍然有较严重的碳化物。因此,对深层渗碳的大模数重载齿轮的渗碳工艺参数需要进一步的优化,减少渗碳过程中粗网状碳化物的形成,提高减速机中齿轮轴的使用寿命。