示踪剂试验观察钢中夹杂物

2016-12-07杨丽

杨 丽

(东北特钢集团北满特钢有限公司,黑龙江161041)

示踪剂试验观察钢中夹杂物

杨 丽

(东北特钢集团北满特钢有限公司,黑龙江161041)

电炉冶炼的钢材经常出现高倍夹杂物,通过在不同工序加入示踪剂,利用高倍照相和电镜扫描等检验手段分析其形成过程,为冶炼过程中控制夹杂物的产生提供依据。

夹杂物;示踪剂;检验手段

钢中夹杂物的含量、形态和尺寸对钢材质量的影响较大。通过在冶炼过程中加入示踪剂探测夹杂物形态和组分及其在冶炼过程中的演变规律,为冶炼实际操作提供依据有着重要的意义。

1 中碳钢示踪剂试验

1.1 试验方案

1.1.1 试验方案一

(1)到精炼位随渣料加入BaCO3,每炉加入量80 kg。

(2)在钢包覆盖剂中加入CeCO3,加入量按覆盖剂使用量的6%计算,并与覆盖剂搅拌均匀后加入。

试验方案一取样要求见表1。

1.1.2 试验方案二

(1)VD前加入BaCO3,每炉加入量20 kg。

(2)在保护渣中加入CeCO3,加入量按保护渣量的6%计算,并与保护渣搅拌均匀。

表1 试验方案一取样时机及数量

表2 试验方案二取样时机及数量

试验方案二取样要求见表2。

1.2 制样与试样分析

(1)将所取的钢水过程样用锻锤加工为检验试样(试样规格∅25 mm,长度不小于120 mm)。

(2)中心试验室对试样采用镶嵌法进行高倍分析,对高倍进行拍片后报出高倍夹杂物的数量、大小和形状。

(3)利用扫描电镜对DS类夹杂物的形貌及成分进行分析。

2 取样

2.1 钢水要求

生产两炉钢进行示踪剂试验。钢水炉号分别是AA和BB,钢种35,技术条件YB/T 036.7—1992,AA采用试验方案二,BB采用试验方案一。

2.2 取样过程

为了全面了解整个生产过程中各工序钢水洁净度的变化,进行了现场生产试验,在EBT-LF-VD-浇注成品过程中取两炉,分别取提桶样,加工成金相样。试样加工规格为∅25 mm×120 mm,共计9个,用于全面分析夹杂物。试样选取工序及相应编号见表3。

表3 各工序试样高倍结果

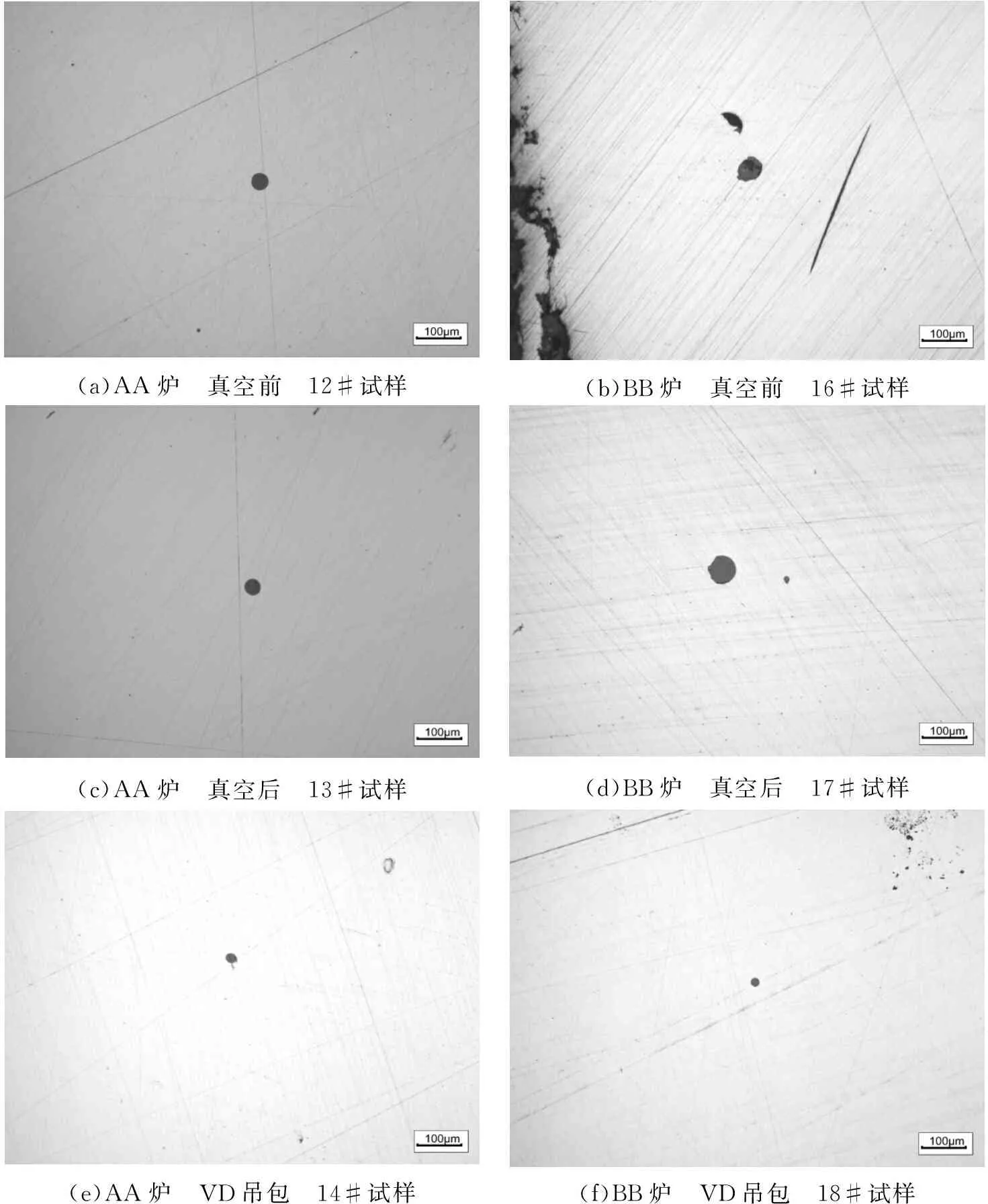

(a)AA炉 真空前 12#试样(b)BB炉 真空前 16#试样(c)AA炉 真空后 13#试样(d)BB炉 真空后 17#试样(e)AA炉 VD吊包 14#试样(f)BB炉 VD吊包 18#试样

图1 试样夹杂物高倍形貌

Figure 1 The microscipic morphology of inclusion in samples

3 检验结果及分析

3.1 高倍结果和分析

制取9个试样的高倍结果见表3和图1。

从图1(a)和(b)可以看出,真空前夹杂物形状呈圆形,12#和16#试样形貌夹杂物大小分别约为40 μm和70 μm,BB炉的夹杂物颗粒较AA炉大,说明BB炉钢水过氧化较重。统计夹杂物个数,AA炉照片视场中出现1个,BB炉照片视场中出现2个。

从图1(c)和(d)可以看出,真空后夹杂物形状呈圆形,颗粒较真空前大,13#和17#试样夹杂物大小分别约为45 μm和75 μm。这种现象是由于在真空过程中大翻滚搅拌夹杂物聚集长大。统计夹杂物个数,13#试样照片视场中出现1个大颗粒外,还有小夹杂物存在,形状为长条形;17#试样照片视场中存在1个大颗粒外,还有小颗粒存在,且数量较多。

从图1(e)和(f)可以看出,VD吊包试样夹杂物尺寸明显减小,大小分别约为25 μm和15 μm。分析原因是经过软吹过程较大颗粒的夹杂物充分上浮,而小颗粒夹杂物没有全部上浮。统计夹杂物个数,14#试样视场中有1个大颗粒夹杂,还有环形和尖角形夹杂,这个时期出现尖角形夹杂,可能是由于钢液有少量的二次氧化现象,推断是在加覆盖剂时投掷崩溅或钢液前期夹杂上浮不充分所致;18#试样视场中有1个大颗粒夹杂,局部有大量的夹杂团。

3.2 扫描电镜结果和分析

(1)真空前

对12#试样和16#试样的夹杂物形貌及成分电镜分析见表4。

从表4分析结果看,12#试样夹杂物组分为Al2O3-CaO-MgO,含有微量的硫。在该夹杂物颗粒上打6个点,用电镜扫描其组成,求其平均值结果。形成氧化物的分子百分比约为Al2O3∶CaO∶MgO=22∶12∶2.4,质量百分比约为59∶36∶5。16#试样夹杂物组分CaO-Al2O3-SiO2-MgO,在该夹杂物上打6个点,其中5个点在同一夹杂颗粒上,对这5个点的夹杂物电镜结果取平均值。氧化物的分子百分比约为CaO∶Al2O3∶SiO2=8.8∶3.7∶3.3,质量百分比约为46∶35∶18。

表4 真空前试样夹杂物电镜结果

分析得出AA夹杂物主要成分是铝钙系,BB夹杂主要成分是精炼渣。

(2)真空后

对13#试样和17#试样的夹杂物形貌及成分电镜分析见表5。

从表5结果看,13#试样的夹杂物主要组分为CaO-Al2O3,同时含有少量的镁、硅、硫,并且有示踪剂出现。此时发现DS大颗粒和B粗两类夹杂物,分别对这两类夹杂物各打6个点,电镜扫描求其平均值。形成氧化物的分子百分比约为Al2O3∶CaO∶MgO=8.7∶12∶2.6,质量百分比约为53.3∶40.4∶6.3。与真空前夹杂物组分对比,真空后的氧化钙的分子百分比变化不大,氧化铝下降13.3%,镁升高0.2%,质量百分比与分子百分比变化趋势相同。初步判断是铝镁组分的夹杂物较钙组分夹杂上浮快。

表5 真空后试样夹杂物电镜结果

17#试样的夹杂物主要组分为Al2O3-CaO,有示踪剂出现。在该夹杂物上打8个点,其中7个点在同一个夹杂物上,对这7个点的夹杂物取平均值,氧化物的分子百分比约为CaO∶Al2O3∶MgO=10∶8∶3,质量百分比约为37∶55∶8。真空后的夹杂物组分与真空前的相比,CaO升高1.2%,Al2O3升高6.3%,SiO2的比例明显降低,MgO的比例升高。分析真空前后夹杂物组分的变化,发现铝和镁将夹杂物中的硅发生置换。

示踪剂的出现说明真空过程包中钢渣充分混合,示踪剂卷入钢液中没有及时上浮。

(3)VD吊包

对14#试样和18#试样夹杂物形貌及成分电镜分析见表6。

从表6结果看,14#试样的夹杂物组分主要是Al2O3-CaO,且有示踪剂出现。在该夹杂物上打8个点,取样平均值,氧化物分子百分比约为Al2O3∶CaO∶MgO=9.1∶11.5∶2.9,质量百分比约为55∶38∶7。与真空后的分子和质量百分对比,VD吊包的没有大的差异。

18#试样的夹杂物形貌呈链条状,在夹杂物的不同部位打13个点,取其组分平均值。氧化物分子百分比约为CaO∶Al2O3∶MgO∶SiO2∶MnO=5.8∶1.7∶1.4∶6.1∶3.4,质量百分比约为29∶15∶5∶32∶19。可以看出,此夹杂的主要组分是CaO-SiO2。

表6 VD吊包试样夹杂物电镜结果

(a)AA炉号 真空前 12#试样(d)BB炉号 真空前 16#试样(b)AA炉号 真空后 13#试样(e)BB炉号 真空后 17#试样(c)AA炉号 吊包 14#试样(f)BB炉号 吊包 18#试样

图2 不同冶炼工序夹杂物组分的变化

Figure 2 The variation of inclusion components with different smelting processes

3.3 过程夹杂物成分相图

不同冶炼工序夹杂物组分的变化见图2。

从图2可以看出,AA炉号各工序夹杂物组分变化不大,而BB炉号却变化较大。

4 冶炼过程参数

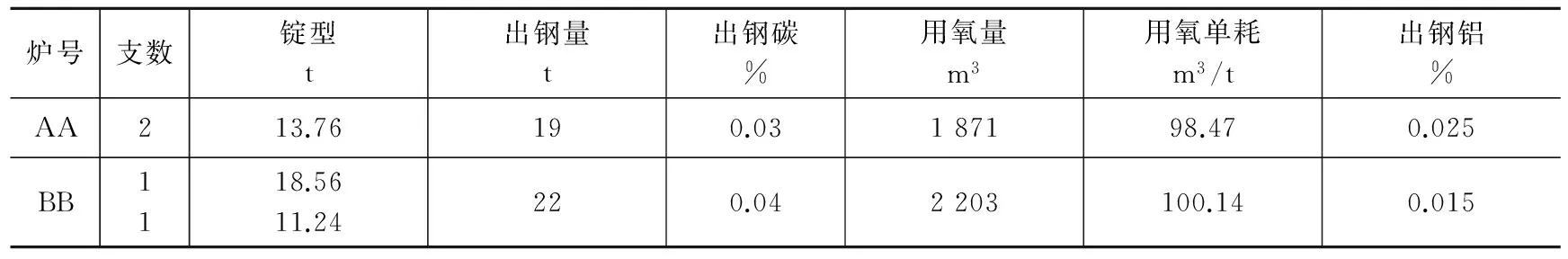

初炼过程参数见表7。

如表7所示,两炉钢初炼过程用氧量消耗差异不明显。从成分看,初炼钢水有过氧化现象。

精炼过程参数见表8。

如表8所示,从到精炼位形成白渣时间可以判断初炼过程的下渣量以及温度。从精炼过程看,AA炉号形成白渣时间为95 min,这是由于到精炼位后碳高于标准,兑钢水撤碳用时70 min。所以,这两炉钢形成白渣实际时间分别是25 min和35 min。

两炉钢氩气用量差异较大,从氩气流量和精炼时间判断,BB钢包中钢液搅拌程度比AA大。

精炼脱氧过程参数见表9。

如表9所示,从精炼过程脱氧铝用量看,BB炉的铝用量较AA炉高,但真空前酸熔铝较AA炉号低得多,这说明BB炉中形成的Al系夹杂多。

表7 初炼过程参数

表8 精炼过程参数

表9 脱氧过程参数

5 结论

分析35钢两炉钢水试样的高倍形貌和电镜结果,以及对比两炉钢的冶炼过程,得出:

(1)真空前AA炉号的夹杂物主要组分是铝钙系,BB炉号的夹杂主要组分是精炼渣。从冶炼过程看,钢水过氧化,吨钢用铝量相对较大,形成夹杂物较多。BB炉号沉淀脱氧用铝量相对较高,形成夹杂物的颗粒较大。BB炉钢氩气流量相对较大,而且形成夹杂物组分主要是精炼渣,可以判断精炼过程有卷渣现象。

(2)真空后夹杂物的形貌与真空前对比,尺寸较大。从夹杂物组分对比可以看出,铝镁组分的夹杂物较钙组分夹杂物上升快。真空过程钢渣混合,导致示踪剂出现。

(3)VD吊包的夹杂物颗粒与真空后对比,尺寸减小,组分差异不大。

(4)AA炉号电镜结果中发现5个示踪剂,4个在真空后出现,1个在VD吊包出现。BB炉号电镜结果中发现1个示踪剂,出现在真空后。这说明真空过程钢液内部大翻滚,卷渣较重。

(5)所有电镜结果中都没有出现Ce,说明在软吹过程没有出现卷渣现象,软吹过程氩气流量合理。

编辑 杜 敏

Test Observation on Inclusion in Steel with Tracer Agent

Yang Li

The micro-inclusion appears in the electric furnace smelted steel frequently. By adding the tracer agent in the different processes, the forming process of this kind of inlcusion has been analyzed by means of micro-photographing inspection and SEM, so as to provide the basis for controlling the appearing of inclusion during the smelting process.

inclusion; tracer agent; inspection method

2016—05—11

TF741

B