扫描波形对电子束焊接接头成形及组织的影响

2016-12-07高双胜肖翰林范月玲

高双胜,杨 烁,曲 伸,金 泉,肖翰林,范月玲

(1.沈阳航空航天大学,辽宁沈阳110136;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043)

扫描波形对电子束焊接接头成形及组织的影响

高双胜1,2,杨 烁2,曲 伸2,金 泉2,肖翰林1,范月玲1

(1.沈阳航空航天大学,辽宁沈阳110136;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043)

采用圆波和三角波两种扫描模式,在不同的扫描幅度下对高温合金GH4169进行电子束焊接试验,分析焊接接头的成形情况、焊缝尺寸、接头横截面的宏观形貌和显微组织。结果表明,圆波比三角波扫描模式焊缝成形差,随着扫描幅度的增加,两种扫描模式下焊缝成形均变差。当扫描幅度超过2 mm时,容易产生咬边缺陷。随着扫描幅度的增加,焊缝的成形系数增加。非扫描情况下,焊缝中心两侧柱状晶夹角接近180°,而在扫描情况下,焊缝中心两侧柱状晶夹角接均小于180°,圆波模式比三角波模式柱状晶夹角大。

电子束焊接;扫描模式;焊缝成形;显微组织

0 前言

作为高能束流焊接方法的典型代表,电子束焊具有能量密度高、焊缝深宽比大、焊接热影响区小、残余变形小、焊接速度快、效率高等特点。与其他熔焊方法相比,优势明显,因此电子束焊在航空航天等领域得到广泛的应用[1-2]。

电子束的束流直径小,在焊接过程中为了防止产生焊偏和根部未焊透等缺陷,对接头的装配精度提出了较高的要求,增加了焊接难度。为了解决这一问题,可采取增加电子束流直径的措施,但是这一做法将降低能量密度、削弱甚至丧失了电子束焊

接的优势。另外一种可行的做法是让电子束通过电磁线圈产生摆动扫描,使电子束焊缝适当加宽,避免产生上述缺陷。摆动扫描方式对焊接接头成形、显微组织及性能将产生较大的影响,因此诸多学者对此展开了试验研究。陈少华[3]研究了三角波、矩形波、锯齿扫描波形对TC4钛合金电子束焊接焊缝成形的影响,Wang[4]分析了扫描波形对TC4钛合金电子束焊接接头相组成、断裂模式的影响。本研究以航空发动机常用材料——高温合金GH4169为对象,研究了三角波和圆波两种扫描模式下不同扫描幅度情况下的焊接接头成形情况、焊缝尺寸、显微组织等变化。

1 试验材料和方法

1.1 试验材料

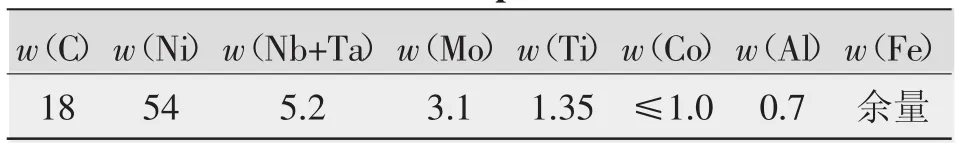

高温合金GH4169是制造航空发动机的重要材料,具有优异的高温强度、良好的抗氧化和抗热腐蚀性能,以及良好的疲劳性能、断裂韧性等综合性能,已成为航空发动机热端部件不可替代的关键材料。航空发动机零部件结构复杂,为了便于分析和测试,本研究以平板为对象,以期将获得的试验规律应用于航空发动机的制造中。为了比较不同扫描模式下焊缝的熔深,确定试验用板厚度10 mm,材料的化学成分如表1所示。

表1 GH4169的化学成分Tab.1Chemical compositions of GH4169%

1.2 试验方法

采用真空电子束焊在厚度10 mm的高温合金GH4169平板上堆焊,焊接工艺参数为:加速电压150 kV、电子束流14 mA、聚焦电流1 943 mA、焊接速度12 mm/s、扫描频率200 Hz、真空度1.0×10-2Pa。试验中分别比较三角波和圆波两种扫描方式(见图1),扫描幅度d分别为0 mm、1 mm、2 mm、3 mm,其中扫描幅度为0即无扫描的情况。焊后观察焊接接头成形情况,采用线切割剖开焊接接头,沿横截面进行金相试验,分别采用体视显微镜和光学显微镜观察焊接接头的宏观和微观形貌。

图1 扫描方式Fig.1Scanning waveform

2 试验结果和分析

2.1 焊缝成形

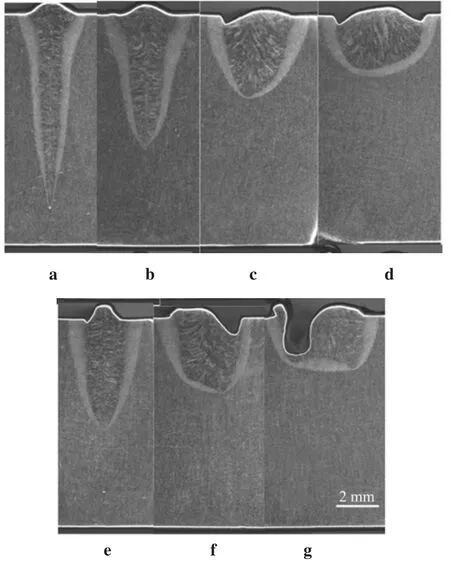

不同扫描波形的焊缝表面形貌如图2所示,可以看出三角波扫描模式焊缝成形优于圆波扫描模式。扫描幅值为1 mm的三角波沿焊缝方向熔宽比较均匀,随着扫描幅值的增加,焊缝的焊趾处出现了咬边。扫描模式为圆波时表面成形较差,尤其是当扫描幅度增加到2 mm和3 mm时,焊缝表面较粗糙,飞溅较大,并有下凹的现象。

数据计算对比显示,实验组中风后吞咽障碍患者护理后护理满意度评分(90.54±5.51)分,参照组中风后吞咽障碍患者护理后护理满意度评分(83.24±4.21)分,差异有统计学意义(t=5.5705,P<0.05)。

a—无扫描;b—三角波幅度1 mm;c—三角波幅度2 mm;d—三角波幅度3 mm;e—圆波幅度1 mm;f—圆波幅度2 mm;g—圆波幅度3 mm。图2 电子束焊接头成形情况Fig.2Forming of welded joints

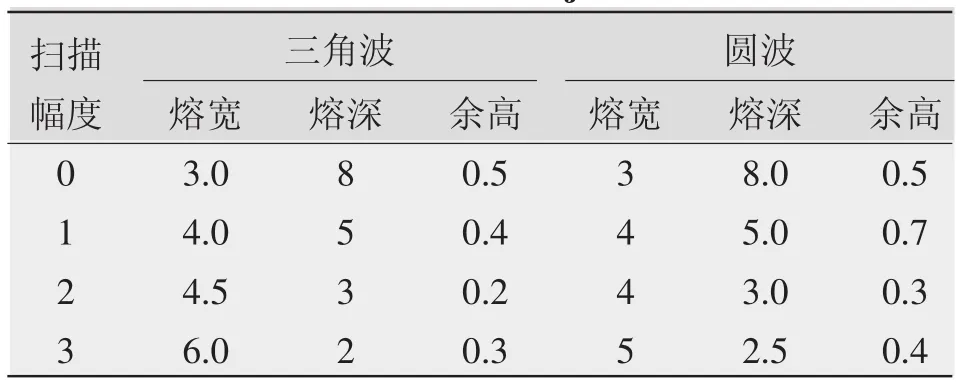

2.2 焊接接头熔深和熔宽

垂直于焊缝方向将焊接接头剖开,进行金相试验。无扫描时焊接接头断面呈钉子型,焊缝深宽比大,如图3a所示。

随着扫描波形和幅度的变化,焊缝形状变化较大。如表2所示,随着扫描幅度的增大,熔宽也随之增大,熔深逐渐减小。这是因为在其他焊接参数不变的情况下,随着扫描幅度的增加,工件上加热范

围增大,使得在热输入不变的情况下,热量散失加速,熔深减小。在扫描模式相同的情况下,随着扫描幅度的增加,焊缝呈明显的非对称形状。当扫描幅度为2 mm和3 mm时,圆波扫描模式比三角波模式产生的咬边更严重。

表2 焊接接头形状尺寸Tab.2Size of joint mm

a—无扫描;b—三角波幅度1 mm;c—三角波幅度2 mm;d—三角波幅度3 mm;e—圆波幅度1 mm;f—圆波幅度2 mm;g—圆波幅度3 mm。图3 电子束焊接头断面形貌Fig.3Macrostructure of cross section of joint

焊缝成形系数(熔宽与熔深的比值)是描述焊缝形貌的一个重要参量。对于电弧焊来说焊缝成形系数一般都大于1,如埋弧焊时焊缝的成形系数一般大于1.3,即焊缝的熔宽至少为焊缝熔深的1.3倍。通常电子束焊缝成形系数较小,易形成窄而深的焊缝,焊接热影响区窄,焊接接头变形小。由图4可知,随着扫描幅度的增加,三角波和圆波扫描模式下,焊缝的成形系数均增大,说明在相同的焊接工艺参数下,扫描幅度越大,电子束焊缝的“钉子”形貌特征越不明显。

图4 扫描幅度与焊缝成形系数关系Fig.4Form factor of weld

2.3 焊接接头显微组织

电子束焊接接头断面的显微组织如图5所示。图5a为非扫描模式,焊缝柱状晶方向非常明显,垂直于熔合线,由于焊缝宽度较窄,因此柱状晶尺寸较短,焊缝中心两侧柱状晶夹角几乎呈180°,焊缝中心容易产生区域偏析而聚集杂质,抗热裂纹性能差,随着扫描幅度的增加,焊缝两侧柱状晶之间的夹角逐渐减小。相比较而言,在其他参数相同的情况下,圆波模式比三角波模式柱状晶夹角大。从防止热裂纹的角度来看,焊缝的形成系数值不能太小,因此扫描焊接有利于防止焊接热裂纹缺陷,但扫描幅度不宜过大,否则失去了电子束焊接的优势。

3 结论

(2)在其他焊接参数不变的情况下,随着扫描幅度的增加,焊缝的成形系数增加。

(3)非扫描情况下,焊缝中心两侧柱状晶夹角接近180°,易产生区域偏析,圆波模式比三角波模式柱状晶夹角大。

[1]张秉刚,吴林,冯吉才.国内外电子束焊接技术研究现状[J].焊接,2004(2):5-8.

[2]吴会强,冯吉才,何景山.电子束焊接深熔产生机理的研

究现状与发展[J].焊接,2003(8):5-8.

[3]陈玉华,谢吉林,郑南松,等.扫描波形对TC4钛合金电子束焊接焊缝成形的影响[J].南昌航空大学学报,2014,28(7):39-43.

[4]Shaogang Wang,Xinqiang Wu.Investigation on the microstructureand mechanical properties of Ti-6Al-4V alloy joint with electron beam welding[J].Materials and Design,2012(36):663-670.

图5 焊接接头显微组织Fig.5Microstructure of welded joint

Page 106

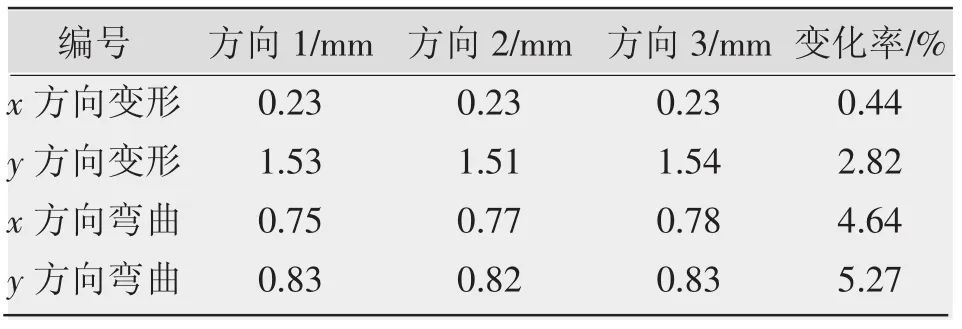

表1 不同焊接方向下的数据对比

(2)x方向最大变形位于横梁和侧梁对接焊缝和U型焊缝交叉区域;y方向最大变形位于侧梁四个弹簧筒端部;z方向最大变形位于对接焊缝边缘区域。

(3)转向架构架焊接收缩变形主要在y方向,其变化率为2.82%。

(4)焊接方向2产生弯曲变形最小。

参考文献:

[1]王红,赵邦华.我国车辆焊接转向架研制及引进运用现状[J].甘肃科学学报,1997(01):35-40.

[2]董航海,刘建华,杜汉斌,等.焊接应力应变与变形的数值研究进展[J].电焊机,2003,43(09):15-17.

[3]UedaY,KimYC,YuanMG.Aprediction method of welding residual stress using source of residual stress(Report I)-Characte-ristics of inherent strain(source of residual stress)[J].J Trans.Of JWRI,1989,18(1):135-141.

[4]汪建华,陆皓.焊接残余应力形成机制与消除原理若干问题的讨论[J].焊接学报,2002(03):75-79.

Influence of scanning waveform on the forming and microstructure of joints with electron beam welding

GAO Shuangsheng1,2,YANG Shuo2,QU Shen2,JIN Quan2,XIAO Hanlin1,FAN Yueling1

(1.ShenyangAerospaceUniversity,Shenyang110136,China;2.AVICShenyangLimingAero-EngineGroupCorporation Ltd.,Shenyang 110043,China)

GH4169 alloy was welded by vacuum electron beam.The circular scanning welding and linear scanning welding were used to weld under different scanning amplitude.forming condition of welded joints,the weld size,joint cross section of macrostructure and microstructure were observed and analyzed.The results show that using linear scanning welding was better than the circular scanning welding on the weld forming.The weld forming is poor in two kinds of scanning welding with the increase of the scanning amplitude. When the scanning amplitude exceeded 2 mm,the bite defect is easy.With the increase of the scanning amplitude,the forming coefficient of the weld was increasing.Using non scanning welding the columnar crystal angle on both sides of the weld center was close to 180°.But using scanning welding the columnar crystal angle on both sides of the weld center was less than 180°.The columnar crystal angle of using circular scanning welding was bigger than using linear scanning welding.

electron beam welding;scanning waveform;weld forming;microstructure

TG456

A

1001-2303(2016)09-0107-04

10.7512/j.issn.1001-2303.2016.09.25

2015-09-07;

2016-08-15

辽宁省自然科学基金资助(2014024009);辽宁省企业博士后资助

高双胜(1974—),男,黑龙江双城人,讲师,博士,主要从事焊接质量控制与无损检测的研究工作。